强力旋压加工翻边轴瓦分析

白峭峰

(太原科技大学 机械工程学院,太原 030024)

轴瓦是内燃机滑动轴承的一个重要零部件,其结构和性能会对内燃机的性能、工作可靠性及寿命产生重要影响。轴瓦工作环境较为苛刻,承受较大的冲击力、工作表面温度高,且受润滑剂中杂质的磨损等因素致使轴瓦成为易损件。轴瓦主要失效形式有:嵌入和拉伤、偏磨、疲劳、咬合、腐蚀和瓦背微动磨损等。随着内燃机日益向高速、大功率、低能耗方向发展,对轴瓦的性能有了更高的要求:抗疲劳强度高、耐磨性好、抗腐蚀性好及顺应性好等[1]。

旋压成形工艺作为现代塑性加工技术的一个重要分支,被认为是制造高强度筒形件最有效的成形方法。强力旋压在普通旋压工艺的基础上发展起来,其成形工艺能够改变材料的晶粒组织,抗疲劳性、耐磨性及材质硬度等性能显著提高[2]。因此,研究轴瓦的强力旋压工艺具有很好的现实意义。

1 翻边轴瓦加工现状

翻边轴瓦即止推轴瓦,止推轴瓦按其止推边与半圆轴瓦之间的连接结构分有整体式翻边轴瓦和组合式翻边轴瓦。轴瓦材料方面,铝基合金和铜基合金由于较好的疲劳强度成为现代内燃机滑动轴承的主流,载荷较大的内燃机轴瓦一般采用承载能力较高的铜基合金。

目前轴瓦加工工艺主要有以下几种:1)通过锻造工艺将毛坯材料加工成瓦壳→离心浇注合金层后切分→对各功能结构进行精加工;该方法成品率较低,成本相对较高。2)由2条金属带通过翻边和其他工艺直接成形为半圆式结构轴瓦;该结构具有一定的优越性,但工艺难度较大,国内生产受限[3]。3)滚压成形。先用模具冲压成半圆形,然后用滚轮翻边,即:压弯→滚压翻边→整形。该方法需要特定的滚压翻边模具,且翻边工艺难度较大。4)冲压成形。需要掌握好板料变形规律,采用最佳工艺方案,才能获得合格的制件[4]。5)落料→翻边→滚弯成形→机加工。该工艺基本满足外圆贴合度要求,但成品疲劳强度不足[5]。

现有的工艺很难同时满足轴瓦外圆贴合度及疲劳强度等要求。为了解决轴瓦的质量问题,需要改进现有的加工工艺。因此,提出通过强力旋压成形工艺提高轴瓦疲劳强度,并借助计算机辅助设计软件ANSYS,计算了加工过程中的相关重要参数,理论分析了利用旋压工艺加工翻边轴瓦的可行性。

2 加工工艺分析

强力旋压工艺已在工程实践中有较好的应用效果,其可以使材料的组织结构和力学性能均发生变化,组织晶粒度细小且具有纤维状的特征;变形条件好;表面质量更好;抗拉强度和硬度均有提高,因此,强力旋压的产品性能显著提高。选取整体式轴瓦,材料为锡青铜,采用铜棒通过强力旋压成形,再进行机加工。拟定的加工工艺流程为:下料→强力旋压→车加工止推边→油槽油孔加工→车加工止推边外圆等→车端面→倒角圆角→线切割→压定位唇→加工瓦口削薄量→精加工内圆。

旋压轴瓦的工艺难点为:

1)旋压尺寸的确定。如果直接按照止推边外圆直径为基准进行旋压,止推边间的工作段需要机加工完成,旋压效果不明显。因此,采用阶梯式旋压,只对止推边间的部分进行旋压,即预留出止推边的厚度尺寸后起旋,旋过止推边间距长度尺寸后停止,再对两止推边根部进行机加工处理。实际工况中,止推边根部并没有过高的强度要求,且止推边间的有效作用尺寸小于止推边间距,因而旋压成品能够满足其强度要求。

2)旋压成品为整圆筒形件,要得到两半式翻边轴瓦需进行切分,但平均切分后得到的两部分均不能满足轴瓦的重要结构参数——半周长高出度的要求;且GB/T 1151—2012《内燃机 主轴及连杆轴瓦 技术条件》规定了轴瓦在工作中与轴承座之间的贴合度和过盈量,以防止轴瓦发生转动、保证具有良好的导热性。如果直接将旋压工艺尺寸定为轴瓦图纸要求尺寸,将无法满足工艺条件。因此,通过适当增大旋压轴瓦直径,经线切割后平均分为2个近半圆件,再将每个半圆件压入专用模具中(模具的内圆面直径与轴瓦图纸要求的外圆面直径相等),使轴瓦发生微量的弹塑性变形,从而满足其贴合度及半周长高出度的要求。

3 计算及校核

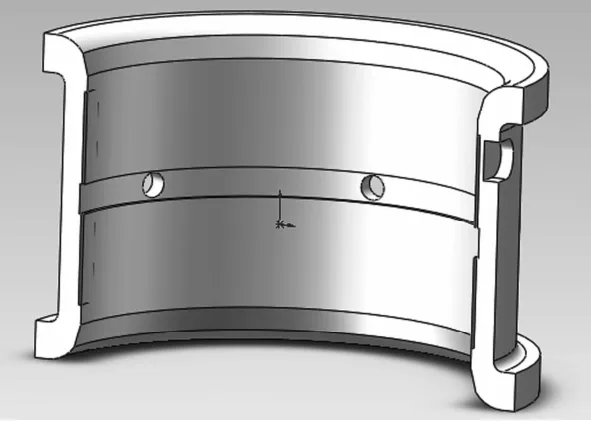

以某型内燃机用翻边轴瓦为例,其参数见表1,三维模型如图1所示。

表1 翻边轴瓦参数Tab.1 Parameters of flanged bushing mm

图1 翻边轴瓦三维模型Fig.1 The 3D model of flanged bushing

3.1 理论值计算

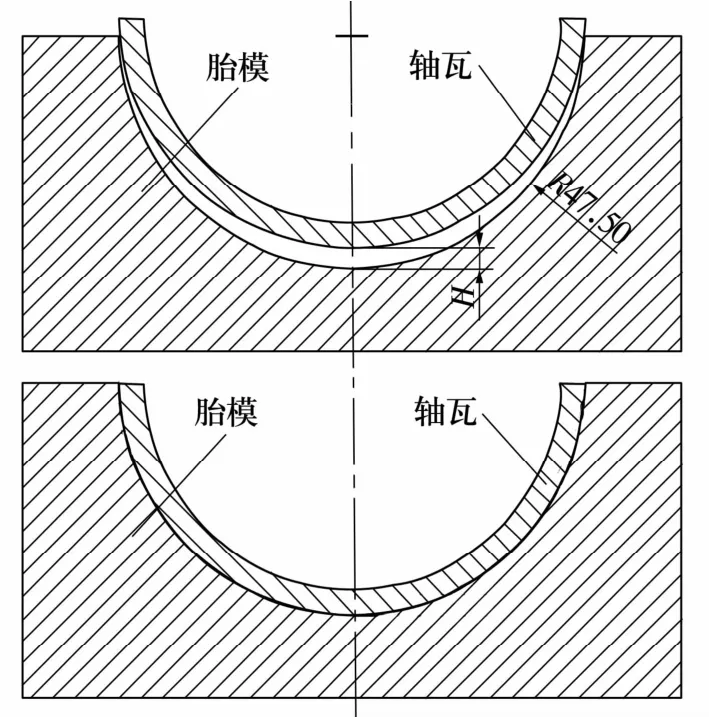

轴瓦经旋压后压入胎模,近似完成一次装配(图2)。压入前、后轴瓦整体体积不变,由于受到轴向阻力,长度方向不会发生变化,因此,装配前、后轴瓦横截面积不变。胎模上、下模间隙等于轴瓦壁厚,故壁厚也不发生变化。

图2 轴瓦压入模具前、后对比图Fig.2 Comparison diagram of before and after bushing pressured into themold

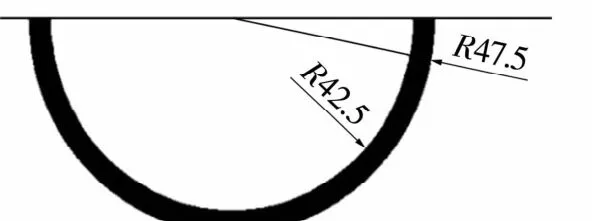

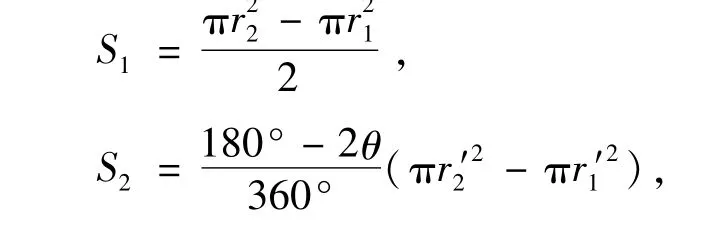

标准轴瓦和增大直径后轴瓦截面如图3、图4所示,由于轴瓦截面面积相等,因此,可求得增大直径后轴瓦的扇环形。

图3 标准轴瓦横截面示意图Fig.3 Schematic cross section of tandard bushing

图4 增大直径后轴瓦的横截面示意图Fig.4 Schematic cross section of increase the diameter of bushing

设轴瓦成形件的内半径为r1,外半径为r2,增大直径后轴瓦的内半径为r′1,外半径为r′2,所求角度为θ,则由S1=S2得

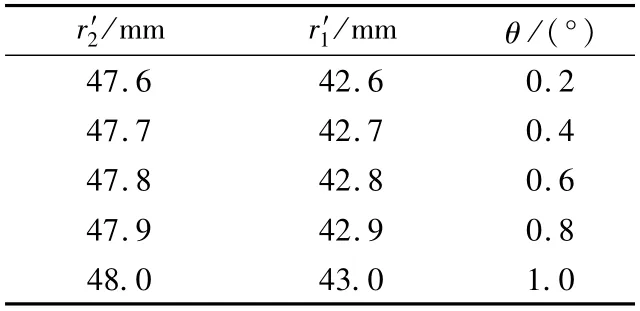

示例中,r1=42.5 mm,r2=47.5 mm,则r′1,r′2取不同的值时,将得到不同的θ。当r′2分别取47.6,47.7,47.8,47.9,48.0 mm时对应的θ见表2。

表2 不同外径对应的角度Tab.2 Different outer diameter corresponding to the angle

3.2 参考接触应力值仿真计算

将切分后轴瓦件压入胎膜后,要求轴瓦与模具间具有轴瓦在实际工况下所需要满足的贴合度,并满足一定的接触应力。文献[6]进行了大量分析后认为,装配过盈量为0.08~0.12 mm时接触应力满足相关要求,因此,这里取过盈量为0.1 mm时的应力值作为参考。

利用ANSYS软件进行仿真计算。选取实际工况中相关参数,如瓦座采用硬质钢,E1=2.02×105MPa,μ1=0.3;轴瓦选用锡青铜,E2=1.1×105MPa,μ2=0.33。计算得到轴瓦与瓦座过盈量为0.1 mm时的应力分布如图5所示,轴瓦与瓦座配合整体的等效应力值为50.194~244.407 MPa,轴瓦的等效应力值为207.618~244.407 MPa,接触应力为25.322~27.293 MPa。

图5 轴瓦与瓦座过盈量为0.1 mm时的应力分布Fig.5 Stress distribution of bushing and tile when the interference is 0.1 mm

4.3 强度校核

轴瓦需满足的主要性能要求:1)轴瓦与瓦座贴合度大于85%;2)具有一定的接触应力;3)材料变形应力在屈服极限范围内(锡青铜为620 MPa)。

实际工况中轴瓦的主要工作部分为止推边间隙内圆筒,因为胎膜不变形,作刚体处理,因此,取二分之一模型简化计算。不同旋压尺寸的轴瓦和瓦座的相对位置不同,取轴瓦的径向位移为边界条件,故需针对不同情况计算初始位移边界条件值。

r′2为47.6mm,θ为0.2°,对应弧长为0.15mm,而线切割现阶段使用的常用钼丝直径为0.16 mm,其余量无法满足现有线切割设备切分损耗量。

r′2为47.7 mm时,轴瓦的等效应力为106.152~310.117 MPa<620 MPa(图6a),而接触应力为23.056~89.006 MPa(图6b),基本满足接触应力的要求。但切割加工难度较大,对操作员及设备要求较高。

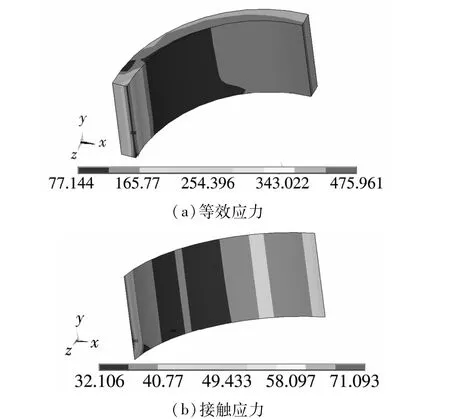

r′2为47.8 mm时,轴瓦等效应力为77.144~475.961 MPa<620 MPa(图7a),且应力值大于350 MPa的部分出现在轴瓦内径瓦口处(后续瓦口削薄量的铣削工艺可改善应力集中);而轴瓦与胎膜间的接触应力为32.106~71.093 MPa(图7b),较过盈量为0.1 mm时的接触应力(25.322~27.293 MPa)大,较好地满足了接触应力要求。

图7 轴瓦应力分布(r′2为47.8 mm)Fig.7 Stree distribution of bushing

r′2为47.9 mm时,轴瓦的等效应力超过了所选材料的屈服极限,等效接触应力仍有较大部分为0,无法满足性能要求。

综上所述,简化模型仿真计算得到当轴瓦r′2为47.8 mm时,满足了各项性能要求,为理想旋压工艺尺寸。

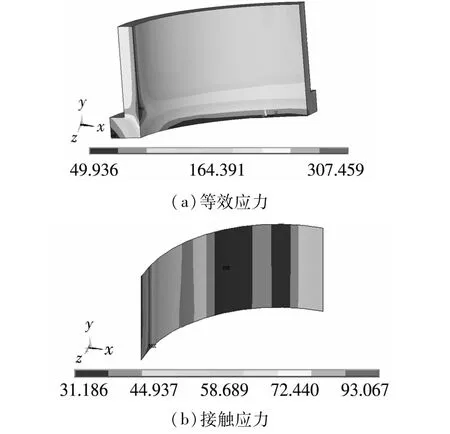

3.4 增加止推边后轴瓦的校核计算

还原翻边轴瓦实际模型,在模型中增加止推边,计算r′2为47.8 mm时应力分布如图8所示。轴瓦的等效应力为43.936~307.459 MPa,接触应力为31.186~93.067 MPa,满足性能要求,且应力集中出现在瓦口处,可以通过后工序瓦口铣削得到改善。

图8 增加止推边后轴瓦应力分布(r′2为47.8 mm)Fig.8 Stress distribution of thrust bushing

3.5 修改弹性模量后轴瓦的校核计算

文献[6]得出结论,旋压后锡青铜的弹性模量值为1.29×105MPa(有力的说明强力旋压改变了材料性能),因此,进一步修改轴瓦建模时设定的弹性模量值,进行新的校核计算。在r′2为47.8 mm时,得到轴瓦的等效接触应力为90.468~558.172 MPa<620 MPa(图9a),接触应力为37.651~83.373 MPa(图9b),满足了接触应力要求。

图9 修改弹性模量后轴瓦的应力分布(r′2为47.8 mm)Fig.9 Stress distribution of bushing after modify the elastic modulus

4 结束语

提出通过旋压成形技术提高轴瓦的力学性能,采用阶梯式旋压方法解决翻边厚度问题,以过盈量为0.1 mm时的应力情况为参考,仿真计算得到了各可能尺寸在下一步工艺中的性能满足情况,并通过进一步还原轴瓦模型,修正旋压轴瓦弹性模量值验证了计算结果的可行性,可以为基于强力旋压的轴瓦生产工艺提供借鉴。

——内燃机4.0 Highest Efficiency and Ultra Low Emission–Internal Combustion Engine 4.0