异步轧制对板带变形规律的影响

杜金龙,张贵杰,王立亚

(1.华北理工大学冶金与能源学院,河北唐山063009;2.华北理工大学理学院,河北唐山063009)

异步轧制对板带变形规律的影响

杜金龙1,张贵杰1,王立亚2

(1.华北理工大学冶金与能源学院,河北唐山063009;2.华北理工大学理学院,河北唐山063009)

异步轧制;板带;变形规律

为掌握异步轧制板带变形规律,采用刚塑性有限元法建立了三维异步轧制有限元模型,应用DEFORM-3D有限元软件分析了热轧板带钢生产过程中的变形规律,研究了不同异径比和不同压下量时变形区内等效应变、轧制方向上的应变、剪切应变及位移的变化规律,并通过异步轧制试验验证,得到的结果与有限元模拟结果一致,为现实生产提供很好的理论依据。

异步轧制是近年来兴起的一门工艺技术,具有轧制压力小、轧薄能力强、轧制精度高等诸多优点,在工业生产中具有广阔的应用空间。因此,为了得到更普遍的异步轧制板带钢变形规律,采用DEFORM-3D有限元分析软件,建立热轧窄带钢模型,并分别从不同异径比和压下量两方面进行了模拟计算,根据模拟结果分析了不同参数对板带钢变形规律的影响,为实践生产提供理论支持。

在轧制过程中两辊表面线速度不相等的轧制称为异步轧制。异步轧制技术是20世纪90年代新兴起的一种轧制技术,与同步轧制相比,异步轧制具备了自己独有的特点:第一,在压下率不变的情况下,轧制压力能够减小10%以上,即可以大幅度降低轧制压力,轧件容易发生变形;第二,在轧机刚度相同的条件下,能够更好地控制板形与精度;第三,在轧制过程中,变形区产生了较大的剪切应力,塑性加工能力非常强;第四,在轧材宽展方向的流动控制方面,可以采用异径比的不同,让中性面偏离变形区以外[1-4]。

异步轧制主要分为2种:异辊径异步轧制,顾名思义就是轧辊直径不同,轧辊转速相同;异辊速异步轧制,指的是轧辊转速不同,轧辊直径相同的轧制方法。异步轧制的生产工艺与正常轧制的生产工艺基本上一样[]。

当正常轧制时,轧件在变形区的前、后滑区的摩擦力都指向中性面,方向相同,迅速增大了中性面附近的单位压力,提高了平均单位轧制力。当进行不对称轧制时,主要是横切变形区,轧件在变形区的前、后滑区的摩擦力方向相反,产生了较大的剪切变形,使轧件中心的切应力变大,降低了变形抗力,大幅度降低了平均单位轧制压力。不对称轧制技术,能大幅度降低轧制压力,提高成材率,能控制轧机的张力与辊速,并大规模地适应于现实生产中[6-8]。

1 有限元模型的确定

1.1 几何模型的建立

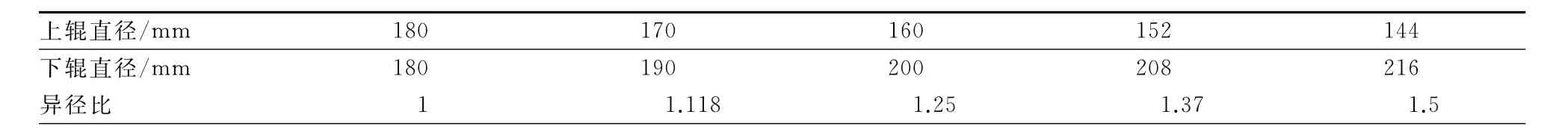

轧件的尺寸为H×B×L=10mm×100mm×500mm,轧辊直径在144~216mm范围内变化,并设置了5组不同的异径比,如表1所示。

表1 轧辊直径

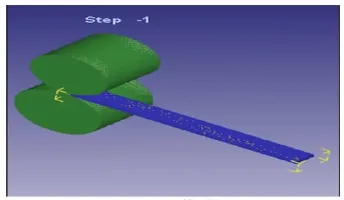

应用三维建模软件Pro/e建立有限元模型,将此模型保存成STL格式的文件导入到Deform中如图1所示。几何模型建立之后,需要进行网格划分,即离散几何模型。本模拟计算中,将几何模型划分成四面体单元。单元数量为10 000个,节点数量为1 219个。

图1 几何模型图

1.2 材料的化学成分

模型材料选用Q235B,其化学成分为:C 0.14~0.22%、Mn 0.3~0.65%、P 0.045%、S 0.05%、Si 0.3%,DEFORM材料库中对应的是AISI-1025[1 800~2 200F(1 000-1 200℃)]。

1.3 边界条件和初始条件的确定

根据实际情况,轧件的热辐射率取0.8,轧件与空气的综合换热系数α=0.17kW/(m2·℃),环境温度T=25℃,热传导系数取11kW/(m2·℃),剪切摩擦系数取0.2~0.5。

轧件开轧温度1 050~1 200℃,终轧温度≥900℃。设定轧件入口温度为1 000℃,并加载到轧件的所有节点上。

2 模拟结果分析

2.1 不同异径比下轧件的等效应变

图2所示为5种异径比轧制后的等效应变。

由图2可以分析得到:随着轧制过程的进行,板带在摩擦力和轧制力的作用下逐渐产生弯曲。并且随着异径比的逐渐增大,弯曲程度越严重。在轧制过程中,等效应变的值随着时间逐渐增大,增大到一定值趋于稳定。

图2 5种异径比轧制后的等效应变

2.2 不同异径比下轧件的应变

采用Deform软件后处理当中的点追踪法,在轧件XZ面上沿板坯厚度方向上取同一截面上10个点,轧件上10个点的具体位置如图3所示,然后提取数据点的相应数据,分析不同异径比和不同压下率下板带的变形规律。

图3 数据点的位置

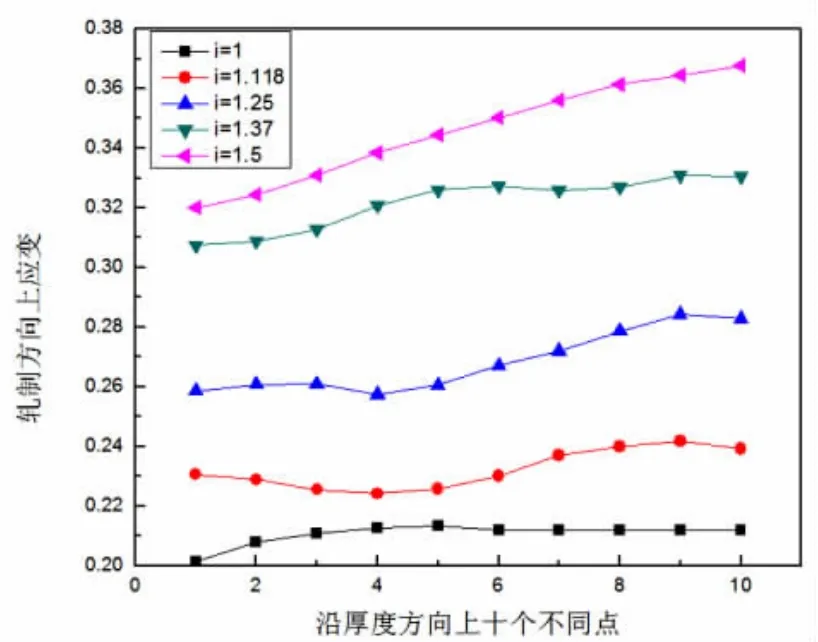

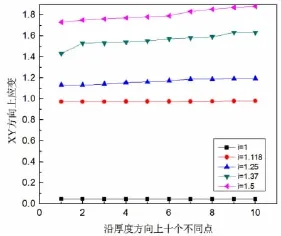

图4~图6所示为当压下量为50%时的εy。

图4 压下量50%时的εy

图5 压下量50%时的εy

图6 压下量50%时的εy

通过对图4~图6分析可知:随着异径比的增大,轧制方向上的应变值εy也在不断的增大;随着压下量的增大,εy也随之增大。当同径轧制时,即异径比为1时,轧制方向上的应变一开始逐渐增大,增大的速度比较缓慢,此阶段为不稳定轧制阶段,进入稳定轧制阶段时,应变值基本上不再改变;当异步轧制时,应变值在整个轧制过程中逐步增大。

2.3 不同异径比下轧件的剪切应变

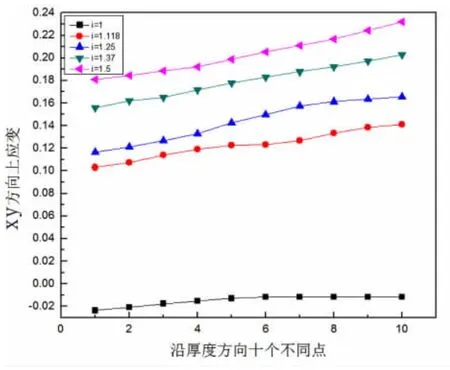

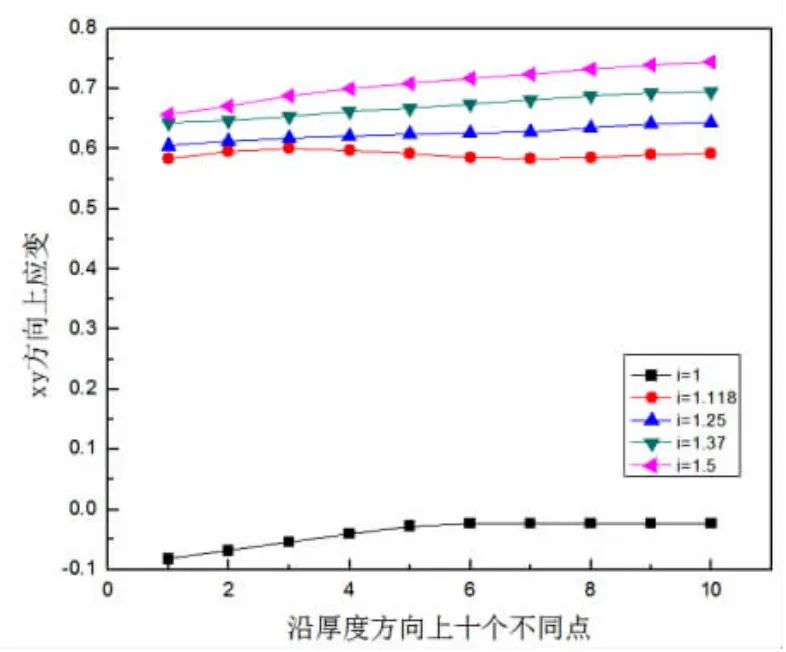

图7所示为当压下量为10%时的εxy,图8所示为当压下量为30%时的εxy,图9所示为当压下量为50%时的εxy。

通过对图7~图9分析可知:随着异径比的增大,εxy基本上成线性增大;随着压下量的增大,εxy也随之增大,当异径比相对应时(即当异径比同为1.118),εxy随着压下量的增大而增大。当同径轧制时,εxy一开始逐渐增大,增大的速度比较缓慢,此阶段为不稳定轧制阶段,进入稳定轧制阶段时,εxy基本上不再改变;当异步轧制时,εxy在整个轧制过程中逐步增大。

图7 压下量10%时的εxy

图8 压下量30%时的εxy

图9 压下量50%时的εxy

2.4 不同异径比下的位移分布

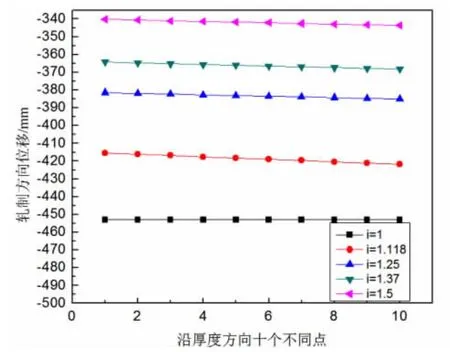

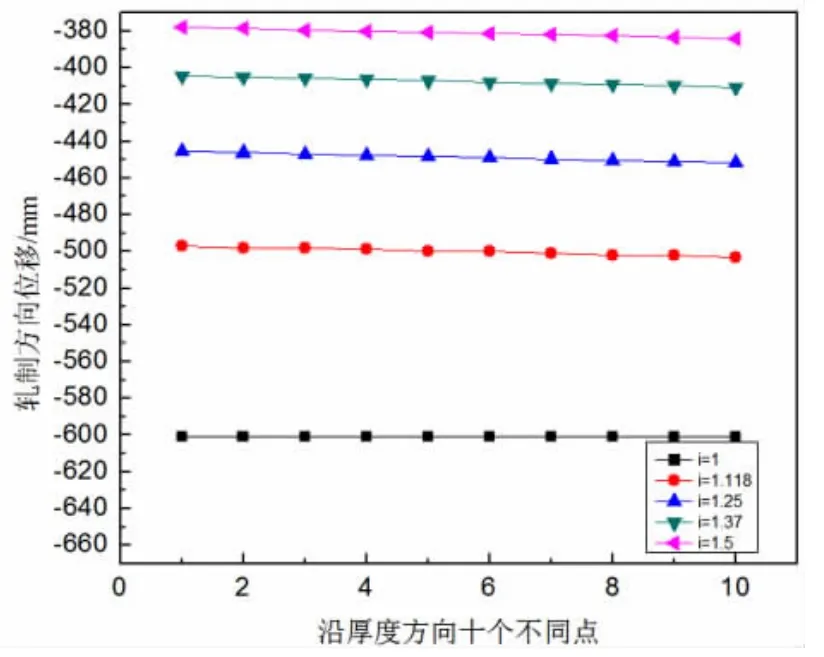

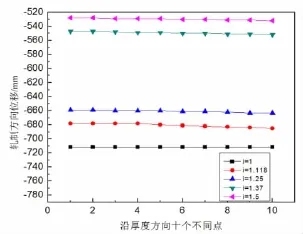

图10~图12所示为不同异径比、不同压下量条件下,轧制方向上的位移曲线图。

图10 压下量10%时的轧制方向位移

图11 压下量30%时的轧制方向位移

图12 压下量50%时的轧制方向位移

从模拟结果中可以得到以下结果:当正常轧制时,即异径比为1的时候,沿厚度方向上同一面上的10个点,在轧制方向上的位移值基本上保持一定值,为一水平直线,并且从图中还可看出,当异径比同为1时,随着压下量的增大,位移相对值越来越大;当异步轧制时,即异径比分别为1.118、1.25、1.37、1.5时,随着异径比的增大,在相同的压下率下,轧制方向上位移相对值越来越小,且呈线性关系,倾斜角随着异径比的增大而增大。异径比相同,压下量增大时,位移的相对值越来越大。

3 异步轧制试验与有限元模拟结果对比分析

3.1 试验方案

本试验是在异辊径异步轧制条件下进行的,在轧制过程中变形规律的实质就是轧件的畸变规律,热轧试验与冷轧试验,在轧制条件相似的情况下,轧件的变形规律与畸变规律反映的是相同的规律。因此,本试验可以用冷轧试验来代替热轧试验,来验证模拟的准确性。

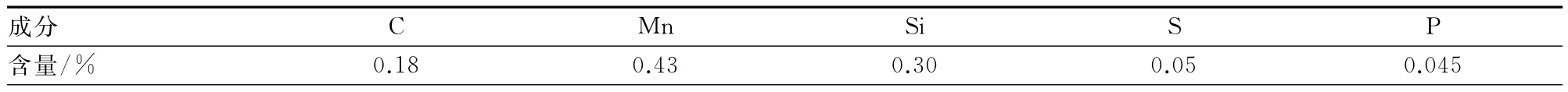

3.2 坯料选择与制备

试验用普碳钢试样,其化学成分(质量百分数,%)如表2所示。

表2 试验用普碳钢的化学成分

把普碳钢坯料用线切割机切至轧制试验所需的尺寸规格,长×宽×厚为:80mm×18mm×10mm。选取5个试样。试验由2种轧制方式组成,分别为正常轧制(异径比为1)与轧辊直径不等的异步轧制(异径比分别为1.118、1.25、1.37、1.5)。每种轧制方式下又有5种压下量,压下量分别为10%、30%、50%。

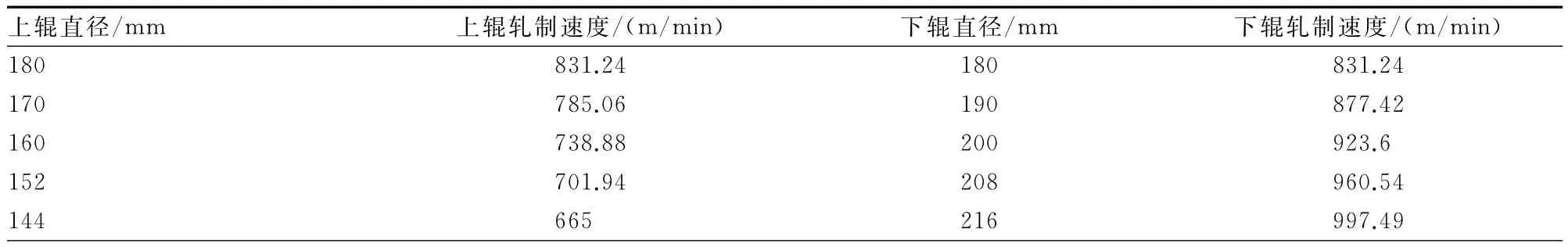

3.3 试验设备

轧辊采用阶梯辊如图13所示,不同的辊径对应的轧制速度如表3所示。

表3 轧辊的轧制速度

图13 阶梯轧辊

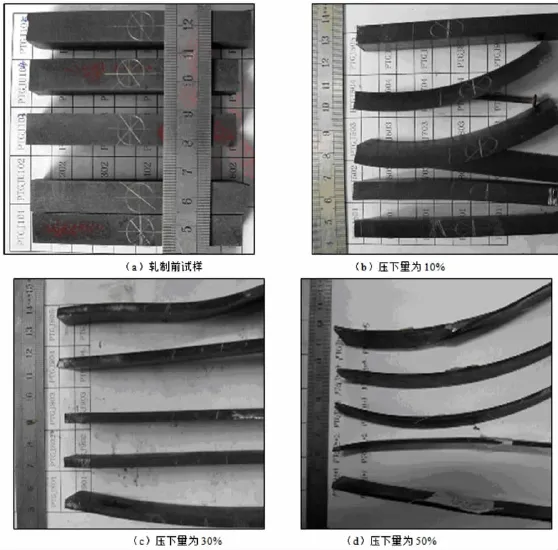

3.4试验结果分析

图14所示为试验结果图。

图14 试验结果图

从图14可知:试验结果与模拟结果是一致的,正常轧制普碳钢时,随着压下量的增加,板带基本上不发生弯曲;异步轧制时,随着压下量的增大,板带发生了弯曲,并且随着异径比的增大板带的弯曲程度越来越大。

4 结论

(1)异步轧制时,板带的等效应变随着轧制的继续逐渐增大,并且随着异径比的增大而增大。

(2)异步轧制时,应变值在整个轧制过程中逐渐增大,并且随着异径比的增大而增大,随着压下量的增大而增大。

(3)异步轧制时,随着异径比的增大,基本上成线性增大,当异径比不变时,的值随着压下量的增大而增大。

(4)异步轧制时,不同异径比相同压下率时,位移的值随着异径比的增加而减小,相同异径比不同压下率时,位移绝对值随着压下量的增大而增大。

(5)当同步轧制时,轧制后的板带比较平直,不会出现翘曲;当异步轧制时,板带出现了上翘,并且翘曲程度随着异径比的增大而增大,试验结果与模拟计算结果基本上是一致的,也就是说试验结果定性地反映了模拟结果。

[1] 寇祖森.传统工艺概念的突破—异步轧制技术[J].金属世界,1994,(03):8.

[2] 朱泉.异步轧制的试验研究[J].钢铁,1980,(6):11.

[3] 贺毓辛.现代轧制理论[M].北京:冶金工业出版社,1993,62-89.

[4] 赵林.异步交叉轧制的理论与试验研究[J].沈阳:东北大学,1997.

[5] 王延薄,齐克敏.金属塑性加工学-轧制理论与工艺[M].北京:冶金工业出版社,2007:60-85.

[6] 马红权.热轧带钢板形控制分析[J].昆钢科技,2010,03(01):14-19.

[7] GANG Y,KENICHIRO M,KOZO O.Finite element simulation of plane-strain three-roll bending of plates[J].Advanced Technology of Plasticity,1993,32(4):1596-1601.

[8] GRECHISHNIKOV V A.Calculation of metro traction power supply considering partial recuperation currents outputted by Rusich-type railway cars[J].Russian Electrical Engineering,2010,81(5):246-249.

Effect of Asynchronous Rolling on Deformation Law of Strip

DU Jin-long1,ZHANG Gui-jie1,WANG Li-ya2

(1.College of Metallurgy and Energy,North China University of Science and Technology,Tangshan Hebei 063009,China;2.College of Science,North China University of Science and Technology,Tangshan Hebei 063009,China)

asynchronous rolling;strip;deformation law

In order to grasp the deformation law of strip during asynchronous rolling,the three-dimensional finite element model of the asynchronous rolling was established by using rigid-plastic finite element method.The deformation law of hot-rolled strip steel in the process of production was analyzed by using DEFORM-3Dfinite element software.The deformation area changing law of equivalent strain and the strain on the rolling direction,shear strain and displacement under different reducing ratio and different reduction was studied.The results are consistent with the results of finite element simulation through the asynchronous rolling experiment,which provides a good theoretical basis for practical production.

TG335.11

A

2095-2716(2016)04-0019-08

2016-05-18

2016-09-26