汽车总装线上加注制动液泄漏故障分析

王龙飞(北京汽车股份有限公司,北京,101300)

汽车总装线上加注制动液泄漏故障分析

王龙飞

(北京汽车股份有限公司,北京,101300)

摘 要:本文使用8D方法对总装线上制动液加注泄漏问题进行分析,采用了鱼骨图、排除法和5Why分析法确定了根本原因,即加注枪与制动油壶口匹配可靠性差,然后制定了改进方案, 并做样件进行验证,最后做了FMEA潜在失效模式分析和管理问题追溯。本文对于汽车线上加注泄漏故障分析和解决具有一定的参考价值。

关键词:制动油壶;加注枪;制动液;泄漏

王龙飞湖北汽车工业学院毕业,工作于北京汽车股份有限公司,汽车中级工程师,研究方向:整车质量管理。

前言

制动液加注系统在汽车生产线上属于装配工艺设备,主要是完成汽车制动液的加注。随着汽车生产效率的不断提高,加注节拍也越来越快。一般要求在45~80 s内完成制动液的加注,要先对汽车系统抽真空,并达到一定真空度时,再将液体在压力下加入。并要求在抽真空的同时,通过系统真空度的变化来判断汽车各系统是否有泄漏现象,这对汽车制动系统尤为重要。

本文通过对总装线上加注制动液泄漏的故障分析,使用排除法和5why分析法找到了漏液的根本原因,并优化了设计方案,最后进行了潜在失效模式扩展分析和管理问题追溯,以期能对今后的线上加注漏液故障分析提供借鉴。

1 线上加注工艺分析

在汽车装配流水线上,汽车制动液常采用抽真空负压加注,其原因如下:a.如果加注容腔的进液路径较长、通径较小而又无其他排气口,则加注时液体容易堵塞管路,使得腔内空气难以排出,无法持续加注,这时需采用负压抽真空加注。b.制动液对于介质中的空气溶解度有一定要求,若仍采用正压加注则会造成空气的溶入,从而影响汽车的安全性和操作性。

目前,基本上所有的汽车制造厂在总装线加注制动液时都采用真空加注机。使用真空加注机有以下几个优点:极大的缩短加注的时间,人工加注至少需要30分钟,而真空加注机可以在2分钟内完成;保证制动液管路的真空度,确保车辆的制动效果;降低操作工劳动强度;降低车辆的生产成本;提高工厂环境的清洁度。

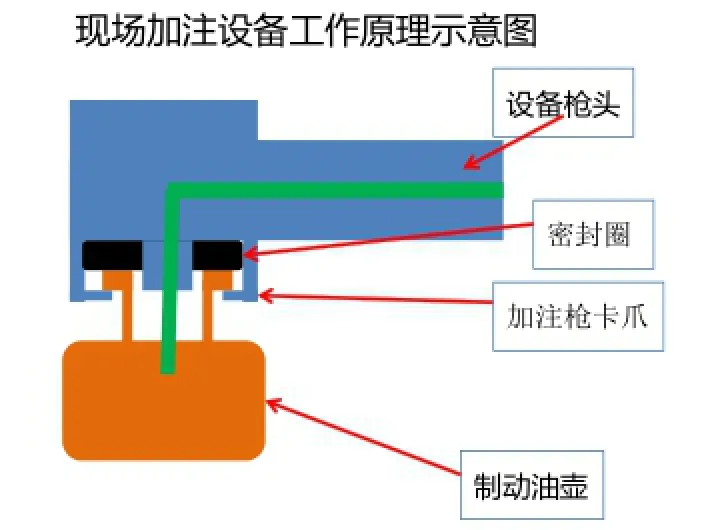

1.1 制动液加注设备的工作原理

制动液真空加注机[1]的工作原理主要是通过PLC(可编程逻辑控制器)操作系统控制各电气动力部件,完成对需加注的容器一次真空,大漏、小漏检测,二次真空,定压加注,当加注到压力平衡后通大气、回吸,将多余的液体回吸至需要的液面,从而完成一个加注循环。

德国杜尔的制动液加注设备主要构成有:机柜、液压管路部分、真空泵单元、电气控制单元(操作面板用的是西门子系统)、气动控制单元、加注单元(含加注管和加注枪)、随动轨道及随动单元等。

1.2 设备的加注过程

制动液的加注过程分为摘枪、夹紧、抽真空、稳压检漏、二次真空、加注、保压、吹气、回吸、松夹、净化、挂枪等过程,整个加注过程节拍约150秒。加注工序见表1-1:

表1-1 加注工艺过程分解说明如下:

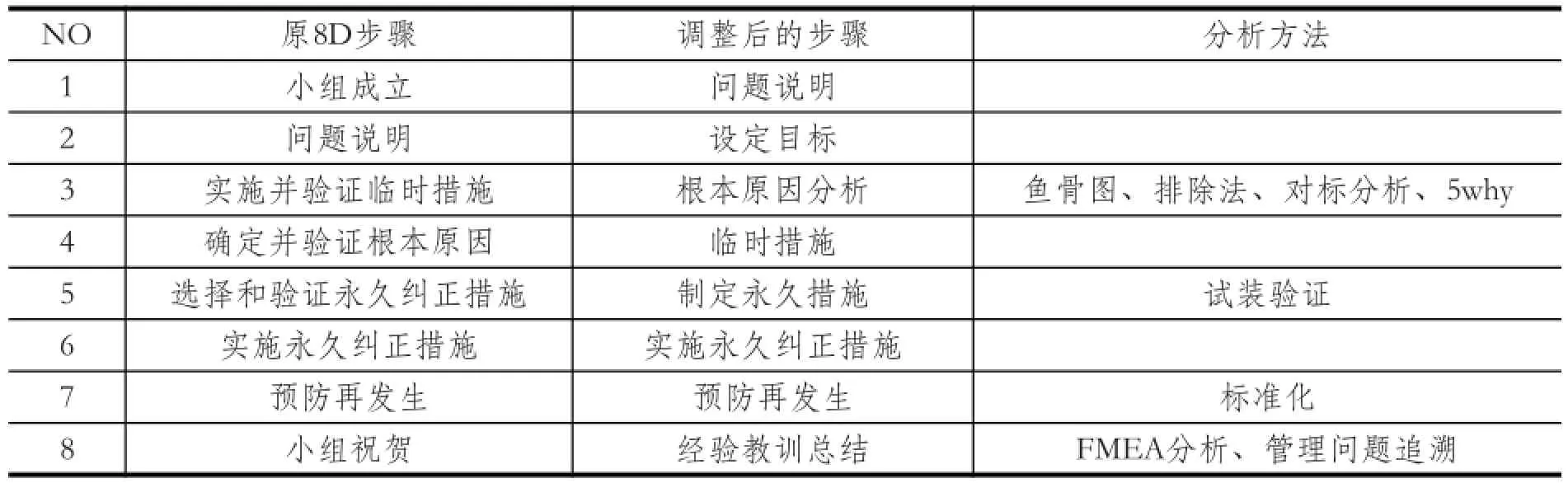

2 分析方法

本文主要应用福特8D方法[2]对问题进行分析,对八个步骤根据实际情况做了部分调整,并增加了经验教训总结,主要的研究步骤和分析方法如表1-1所示:

3 现状调查

3.1 问题说明

在试生产转正式生产阶段,C50E车型发生了线上加注制动液泄漏问题,加注设备提示“异常:最大加注容量”故障信息,虽然是偶发问题,但严重影响了生产节拍(见图2-1和2-2)。

表1-1 分析步骤和分析方法

图2-1 线上加注制动液示意图

图2-2 设备提示的故障信息

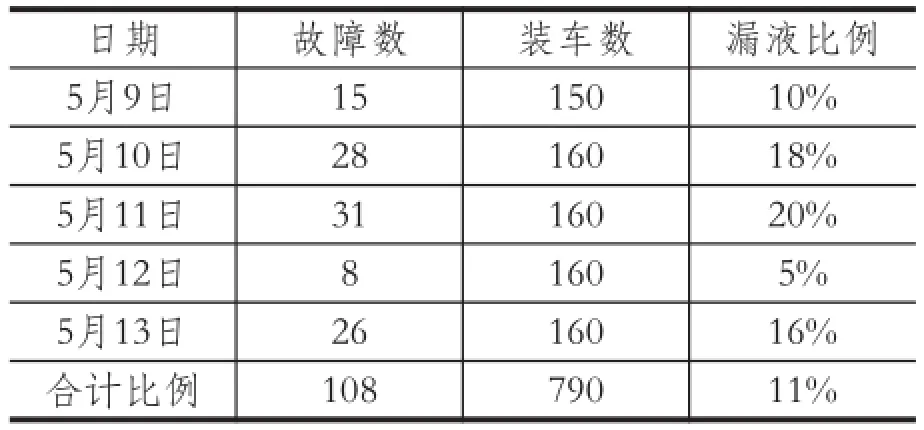

根据现场调查情况,统计出泄漏车辆的情况如下表2-1所示:

表2-1 故障车辆比例统计

由上表可以看出线上加注制动液泄漏平均故障率约11%。

3.2 设定目标

根据生产的实际要求,将线上加注制动液泄漏率改进设定目标为“0”。

4 原因分析

4.1 用鱼骨图[3]分析

从人、机、料、法、环、测(也叫5M1E)六个方面分析加注失效可能的原因,如图4-1所示:

图4-1 鱼骨图分析

4.2 排查分析:

对列出来的可能原因做嵌套式问题排查分析,找出要因,见表4-1:

通过表4-1的排查分析认为:油壶结构偏软和油壶与加注枪匹配不佳是漏液的主要原因。

(1)加注设备工作原理图:

图4-2 加注设备工作原理图

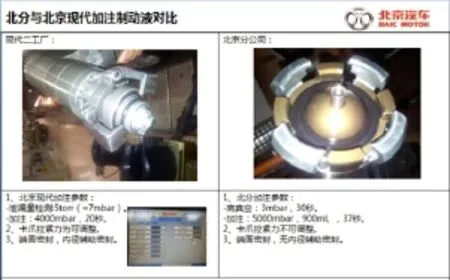

(2)与现代ix35车型加注枪结构和加注参数进行对标分析:

图4-3 北分与北京现代加注制动液参数对比

验证措施:加注参数调整与北京现代加注参数调整一致,加注压力5000 mbar调整到4000 mbar,加注时间37 s调整到20秒。

验证结果: 验证了100台车,漏液8台,漏液量减少,但问题未根本消除。

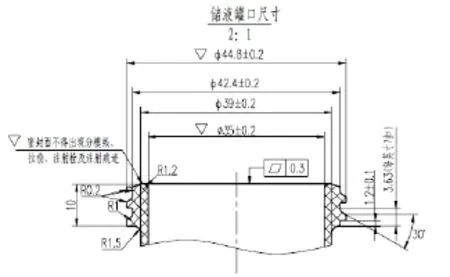

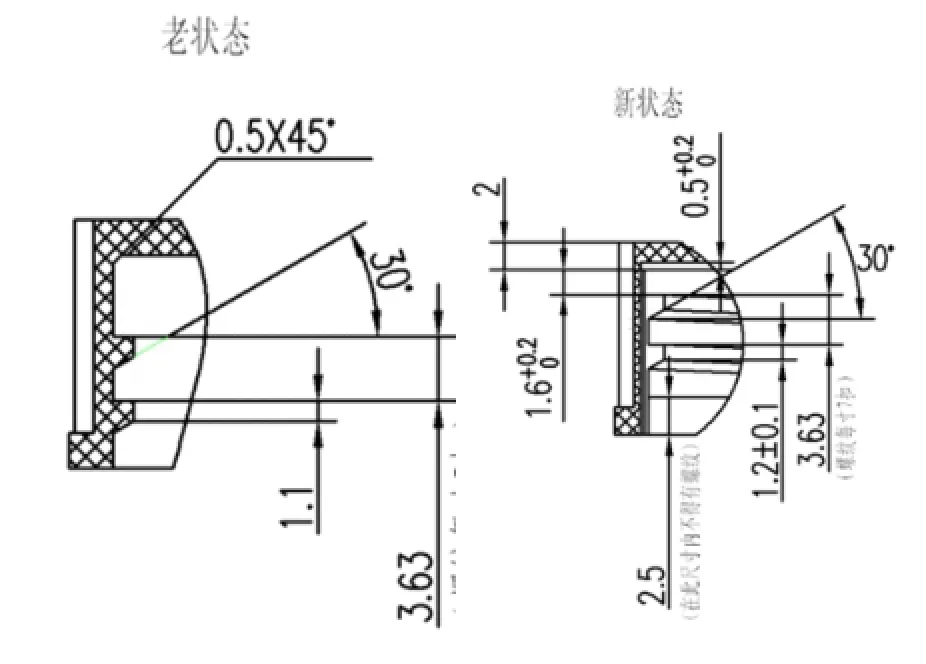

(3)油壶口局部尺寸:

图4-4 油壶口局部尺寸

5 制定措施

表4-1 嵌套式六要素原因排查分析

5.1 临时措施

因油壶设变周期较长,所以先根据分析的主要原因确定临时措施。制作加注枪的辅助定位块(见图5-1),使加注制动液时尽量减少晃动。临时措施实施后,漏液比例降低到了6%左右。

5.2 永久措施:

通过以上分析确定的改进方案为:

(1)油壶口由倾斜的改为直嘴的,避免加注枪的重量向油壶一侧倾斜,降低油壶口底部承受的侧向力。

图5-1 辅助定位块

(2)油壶口内部增加加强筋,增加油壶的承重性,减小油壶的变形。

6 措施实施和验证

6.1 做拼接件验证改善效果

首先做了10个手工拼接样件,见图6-1:

图6-1 C50E原油壶和拼接件

验证结果如下:

第一轮小批量试装全部ok。于是再做了40个样件进行第二轮试装,却发现在线加注时漏液2个,漏液比例为5%,与原来相比有所降低,但还是未彻底解决该问题,还需要进一步提高加注枪和油壶夹紧的可靠性。

6.2 方案进一步优化

用5Why法[4]继续分析问题的根本原因。

为什么线上加注制动液时泄漏←是因为加注制动液时加注枪晃动←是因为油壶与加注枪卡接可靠性差←是因为加注枪与油壶卡接接触面积小←是因为油壶底部卡接最小凸台仅为1.7mm←是因为油壶设计时未考虑加注枪夹紧的可靠性。

根据设计图纸:最大凸台为2.9mm,最小凸台为1.7mm,采用螺纹形式,且凸台位置为夹紧位置。由以上验证结果分析认为:加注枪头夹紧时,凸台长度不一致,导致加注枪夹紧不稳定,所以在加注施压过程中,加注枪倾斜,产生漏油现象。

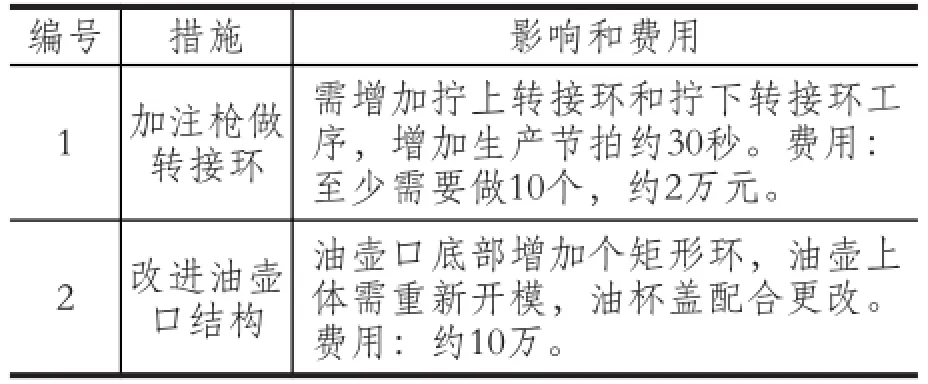

为了进一步提高油壶与加注枪卡接的可靠性,设计方案需要进一步优化,经过对比分析确定了以下两种可行方案,见表6-1和图6-2:

表6-1 改进方案

图6-2 两种改进方案对比

通过对比方案和结合现场实际情况:做转接环对生产节拍影响较大,因为C50E月生产预计1万台以上,且需与其他车型共线生产,最终决定修改油壶口结构。

6.3 最终改进方案确定

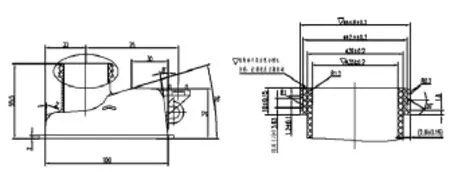

通过对比分析,确定的最终优化方案为:油壶底部增加个2.9×1.8 mm的矩形环,提高加注枪与油壶口卡接的可靠性。

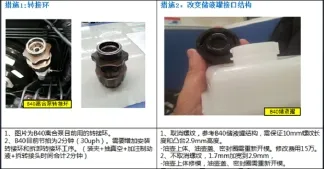

6.4 样件试装

第一次修模后的样件尺寸,油壶口矩形环到端面的高度设计要求10±0.15 mm,实测平均10.8~11 mm,尺寸偏大。试装了5个样件,全部泄漏。之后观察加注枪与油壶口连接处,发现卡爪未完全回位,超了卡爪的有效行程。见图6-3:

图6-3 卡爪未完全回位

第二次修模后油壶口矩形环到端面的高度实测9.98 mm~10.02 mm,试装了5个样件全部ok。第二轮试装95个,全部ok。第三轮试装500个全部ok。之后批量切换,未再发生过加注漏液现象。

油杯盖底部修去了部分螺纹,为避免油壶盖拧不到位,综合耐久路试搭载了两个新状态油壶样件,行驶4.5万公里后,未发现油壶口附近有渗漏现象。至此确定最终改善效果验证通过。

7 预防再发生

7.1 标准化图纸

试验验证通过后,下发了正式设计变更图纸,油壶口局部见图7-1:

图7-1 油壶口最新图纸

油杯盖底部去除部分螺纹,保证底部以上2.5 mm处无螺纹,保证油杯盖有效螺纹在两扣以上,保证与油杯口拧紧后无干涉并且密封可靠,见图7-2:

图7-2 油杯口局部尺寸对比

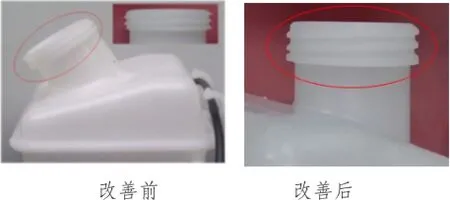

7.2 改善前后实物对比

改善前后油壶口实物对比如图4-3所示:

原油壶口:与平面倾斜32°,底部为1.7~2.9 mm渐变螺纹。

改后的油壶口:垂直于平面,底部为2.9×1.8 mm的矩形环。

图7-3 油壶口设变前后对比

8 经验教训总结

8.1 FMEA潜在失效扩展分析

针对线上加注喷液泄漏故障,需要采取措施避免问题再发。在此用FMEA潜在失效扩展分析来列出哪些原因最有可能导致这些故障,按照可能性从大到小排列,并对这些原因采取预防措施。

故障现象:总装线上加注制动液泄漏。

可能的原因和预防措施如下表8-1所示:

8.2 管理问题追溯

管理大师戴明说:"员工只须对15%的问题负责,另外85%归咎于制度流程"。什么样的流程就产生什么样的绩效,企业有问题一定是管理问题。因此有必要对管理问题进行追溯,优化管理流程。因此对该问题做经验教训总结记录,后续开发新车型类似产品均考虑最优设计方案。

加注枪与制动油壶口设计的匹配可靠性差,主要是由于以下两个环节的管控失误,见表8-2:

9 结 论

加注枪与油壶的接口设计,极易产生泄漏,在设计之初非常有必要做DFMEA分析潜在失效模式,需要重点考虑油壶与加注枪的匹配,包括油壶口夹紧的可靠性、油壶承重结构的强度、油壶口的角度等。同一条生产线上对不同状态的油壶进行加注时,密封圈很容易破损,所以有必要对共线生产的不同车型做标准化。标准化还可以极大的降低成本,减少问题发生。

此次总装线上加注制动液泄漏故障分析的可能原因比较全面,创新的重点是对问题做了潜在失效模式扩展分析和管理问题追溯,并且普及到其他类型产品在整车开发前期就参考经验教训总结做最优设计,降低了再发风险,最后从管理流程上做了优化,彻底避免同类问题再发。

参考文献:

[1]曹英, 汽车制动液加注设备的设计与自制[J], 《汽车工艺与材料》, 1998(11):34-35.

[2]吕勇, 采用8D工作法实施纠正措施[J], 《中国质量认证》, 2002:57-58.

[3]陈文, “PDCA+鱼刺图分析法”的增压器装配质量改善[J], 《工业工程》, 2015(1):55-59.

[4]刘富强, “五个为什么(5Whys)”分析法[J],《现代班组》, 2011, 第6期(6):29-29.

中图分类号:U466

文献标识码:A

文章编号:1005-2550(2016)02-0093-07

doi:10.3969/j.issn.1005-2550.2016.02.016

收稿日期:2015-12-30

Failure analysis of brake fluid leaking in the automobile assembly line

WANG Long-fei

( BAIC MOTOR, Beijing 101300, China )

Abstract:This article is a improvement of filling brake fluid leaking in the assembly line, with the 8D steps, use the Fish-bone Chart, Exclusion Method and 5Why tools to find the root cause that the design reliability of the filling gun and brake oiler is poor. Then make prototypes to verify the improve effect. At last, make the potential FMEA analysis and management problem review. It has certain reference value for the leaking problems in the automobile assembly line.

Key Words:Brake oiler; Filling gun; Brake fluid; leaking