核电MSR壳体的防变形工装存在问题及改进措施

宗 倩,冀润景,李进江

(中国电能成套设备有限公司,北京100080)

核电MSR壳体的防变形工装存在问题及改进措施

宗 倩,冀润景,李进江

(中国电能成套设备有限公司,北京100080)

分析了核电MSR壳体变形的原因,改进了防变形工艺措施。在壳体上采用防变形辅助工装,并优化了工装的焊接方案。对壳体母材的裂纹缺陷进行了原因排查和分析,采取了一系列针对性改进措施,取得了良好的效果,为同类核电设备的制造方案提供借鉴。

核电;常规岛;汽水分离器;再热器;壳体;防变形;方案;改进

0 概述

随着我国能源结构的不断优化,以及“一带一路”战略的不断推进,建设核电机组或核电设备输出将成为趋势。汽水分离再热器(简称MSR)是核电站常规岛系统中的重要设备,起着对汽轮机高排蒸汽除湿、再热、提高蒸汽过热度、保护低压缸叶片、避免通流效率降低的作用。大功率核电机组的卧式MSR由壳体、分离器及两级再热器组成,且为一体化结构设计[1]。由于MSR筒体的体积大、内件多,装配精度要求高,在制造过程中,如果壳体发生变形,将直接影响内件装配和工地安装,变形严重时,将无法进行矫正,有可能成为不合格品。

在制造环节中,为避免壳体变形,采取了一系列防变形措施。若防变形措施使用不当,不仅起不到应有作用,反而会影响产品制造质量。现以某大功率核电机组MSR的制造为例,对防变形工装焊接部位出现裂纹缺陷的成因进行了分析,找出了防变形工装在装焊中存在的问题,提出了解决方案以及改进措施。通过工程实践,证明改进后的工艺方案是科学合理的。

1 核电MSR的壳体结构及特点

某型MSR依据ASME规范进行设计,壳体结构及布置,如图1所示。壳体和封头材质选用碳钢SA—516Gr.70,壳体的设计压力为1.15 MPa,设计温度为316℃。壳体外径为4 264 mm,卧式筒体由11段筒节组焊而成,筒体长度为25 m,壁厚为32 mm,属于薄壁大直径筒体。封头采用蝶形冲压封头。MSR壳体筒身上布置了数量较多的大直径接管,如循环蒸汽进、出口接管、壳侧疏水出口接管、安全阀接管等。在壳体上还分布了加强板、垫板等数量较多的构件。在筒体内壁与湿蒸汽接触的部位均衬有不锈钢板。汽水分离再热器的循环蒸汽进汽口接管,布置在壳体的底部,出汽口布置在壳体上部。进口及出口接管各有三路[1]。在筒体外壳上共有4个支座,其中1个为固定支座,3个滑动支座,以满足壳体热膨胀的需要。

图1 某大功率核电MSR结构图

2 引起壳体变形的因素及工艺措施

在制造过程中,如果压力容器的几何尺寸与图样要求不一致,或者超出制造标准中的要求,在制造或装配时就易出现变形。产生变形的原因可分三类:应力引发变形、加工误差引发变形以及设计缺陷引起的变形。三类变形的原因树,如图2所示。为防止壳体变形,可分别采用主动性或被动性措施。主动性措施包括通过优化工艺,减小加工或焊接过程的应力变形;被动性措施则包括采用防变形工装,增加工件刚度以控制变形。

图2 壳体制造变形原因树

2.1 MSR壳体制造的特点

(1)MSR筒体属于薄壁大直径筒体,在焊接过程中,易产生焊接变形。(2)MSR壳体上的焊接接管,直径大于800 mm有8个,直径在100~800 mm 有14个,焊接工作量较大。焊接接管前,采用单点火焰进行预热,局部温度的升降较快,易造成接管部位的焊接变形。(3)壳体内件的结构复杂,数量众多,且焊接接头的形式大部分为角向焊接,焊接工作量大,易导致焊接变形[2]。(4)MSR筒体的焊后热处理,原采用两段组焊筒体的分段热处理,现改为焊后整体热处理,这对防变形工装的布置提出了更高要求,如支撑位置不合理或支撑强度不足,会引起热处理后的壳体变形。

由壳体变形的原因分析可知,影响MSR壳体变形的因素,主要是焊接应力引发的变形。在壳体制造过程中,应采取相关措施,重点是减小焊接及热处理过程中的壳体变形。

2.2 工艺上的防变形措施

(1)主动性措施,是对焊接方法进行选择或优化焊接方案。在筒体焊接或筒体与接管焊接时,选择实心焊丝,采用MAG焊接方法,保护气体选择80%Ar+20%CO2的混合气体。这种焊接方法可实现快速焊接,相比较其他焊接方法,该焊接方法的焊接热输入量最小,对控制焊接变形极为有利。另外,由于焊接过程中没有熔渣及粉尘的参与,有效地保证了焊接环境的清洁度,满足了接触介质的表面不允许残留碱性物质的要求。在内件焊接时,综合考虑了焊缝的表面成形和焊接变形等因素,根据内件的焊接位置及焊缝结构,选择了实心焊丝及MAG焊接方式或TIG焊接方式[2]。

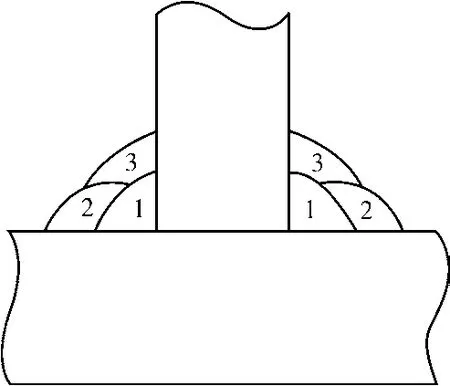

嵌入式接管与筒体的环向焊缝,是具有较大拘束度的焊接焊缝,采取了分段对称焊的方式。对于直径大于800 mm的接管焊缝,按图3(a)所示,进行分段焊接。焊接顺序为1,1'→2,2'→3,3'→4,4',其中1,1'~4,4'分别由2名焊工同时进行焊接。对于直径为500~800 mm的接管焊缝,按图3(b)所示,进行分段焊接。焊接顺序为1→2→3→4。对于两侧焊脚相等的双面角焊缝,在焊接时,进行两侧的对称焊接。焊接接头的焊道排布,如图4所示。焊接顺序为1→1'→2→2'→3→3'。采用多层焊取代单层焊,每层选用较小的焊接热输入[2]。

图3 接管焊接顺序图

图4 角焊缝焊道排布

(2)被动性措施,是采用辅助工装防止壳体变形。为防止筒体径向的焊接变形,在筒节焊接时辅以撑圆工装,在消应力热处理后再进行拆除,并在接管端口处预留余量,如图5所示。为防止在开孔及接管焊接过程中的筒身变形,需在热处理前,在壳体外部装焊多道防变形环形工装。在大接管两侧,采用了防变形环与筒体外壁贴合+环向间断焊的方式,防变形环与筒体间为刚性连接,如图6所示。

图5 壳体内部的防变形支撑环

图6 壳体外部的防变形工装

3 拆除防变形工装后情况及缺陷成因

某型百万核电机组的A编号MSR壳体,在完成焊接并进行整体热处理后,拆除了筒体上的防变形工装,并对原工装间断焊的位置进行MT检测,共发现17处裂纹,缺陷深度在3~7 mm,已超出检测标准的技术要求。尽管对此类缺陷的修复有着成熟的工艺和经验,但壳体母材出现裂纹缺陷,是属于较大质量问题。因此,必须对裂纹的产生原因进行分析,并需采取相关措施,避免裂纹的再次产生。

根据MSR壳体的制造工艺,针对所发生的问题,进行了原因分析和情况排查。

(1)经查阅相关施焊记录,在防变形环施焊前,按焊接工艺要求进行了预热。在以往MSR的壳体制造中,曾出现过拆除内部临时支撑后,壳体母材产生了裂纹等问题,因此,对于工装焊接、拆除等过程中采取的防护措施,相当重视,所以,由于防变形环焊接而引起母材裂纹的可能性不大。

(2)以往热处理炉较小,壳体为分段热处理,经热处理炉的升级改造,现已改为整体热处理,所以,很容易认为新的热处理工艺存在问题,导致了裂纹的出现。然而,通过对已完成焊接,尚未进行热处理B编号的MSR壳体进行检查,在拆除部分防变形环后,同样发现裂纹13处,因此,可以判断裂纹是在热处理之前就已产生。

(3)在防变形环的拆除过程中,曾采用气刨拆除的方法,因气刨量过大,伤及了母材,碳弧气刨的急速加热和冷却,在刨削表面及附近区域产生了增碳、粘渣和热影响区,引起母材组织和硬度变化,因此产生了缺陷。针对这些问题,规定在后续工装拆除时,气割或气刨距产品表面的距离,至少留5 mm,然后再采用机械或砒磨的方法去除剩余部分,也不能采用导致产品表面材料撕裂的方法,去除临时性附件(如锤击等)。在A编号的MSR壳体防变形环拆除过程中,也是严格工艺要求执行的。因此,母材的裂纹缺陷,不可能是拆除工装的不规范引起的。

通过原因分析和排查,可以判定裂纹产生于接管焊接过程中。制造厂对壳体进行应力分析发现,筒身开孔、接管及其弧形加强板的装焊过程中,在壳体内部产生了较大焊接应力,防变形环的安装位置与大接管的距离较近,因此,防变形环与筒体间焊缝承受很大的焊接变形拉力。同时,在焊接接管加强板时,受变形环阻挡,需在变形环的局部位置,切割1个豁口,该豁口又容易造成应力集中。受焊接应力的影响,防变形环与母材的焊接处被拉裂,使筒体母材产生了裂纹。经整体热处理后,部分裂纹还发生扩展,这就是防变形环拆除后,母材出现裂纹并扩展的主要原因。另外,防变形环与筒体间每组焊缝的焊脚高度和焊角不够,造成内部接管的支撑强度不够,也是导致焊接过程中变形应力过大而产生裂缝的原因。

4 防变形工装的改进及效果

通过分析发现,大接管焊后的应力较集中,同时,防变形环工装的设计也不尽合理,导致母材区域热应力集中而出现裂纹。尽管通过清缺补焊,对裂纹缺陷进行了处理,但有必要制定措施,避免后续机组的MSR的壳体制造再次出现母材裂纹。通过对壳体应力分布及裂纹分布情况进行分析,结合工艺经验制定了相应的改进措施。

(1)改进大接管焊接预热工装。采用圆形喷嘴加热工装,如图7所示。由单点火焰加热改为多点火焰加热,保证了接管焊接过程中对温度的要求,避免了预热温度不均及温度降低过快等问题。

图7 圆形喷嘴加热工装

(2)对防变形环与壳体外壁的焊接方式进行优化。将原间断焊接位置的焊缝进行加长和加厚,对接近接管部位的焊缝改为双面焊。

(3)适当增加接管两侧防变形环之间距离,使防变形环避开接管加强板,避免防变形环局部需开豁口而导致应力集中。

(4)增加接管开孔支撑、内部米字支撑、防变形环之间加装槽钢,以加强支撑强度,如图8所示。

图8 MSR壳体部分工装布置简图

通过对工装方案的优化,在后续机组的MSR壳体制造过程中,再未出现此类伤及母材并出现裂纹等情况,使问题得到了解决。

5 结语

大功率核电机组MSR壳体属于薄壁大尺寸筒体,在制造过程中,产生变形的主要因素,是焊接、热处理等产生的应力变形。经优化焊接工艺,并设置了合理的防变形工装。防止了因应力集中而引发的母材缺陷。

针对某大功率核电MSR制造过程中出现的问题,提出了相应的优化措施。可对其他核电设备或同类产品的制造,提供有益的参考。

[1]罗吉江.海阳核电汽水分离再热器的技术特点[J].电站辅机,2014,35(1):1-5.

[2]冯劢.AP1000汽水分离再热器焊接变形控制[J].锅炉制造,2014(4):38-40.

Problems and Improvement Measures of Anti-deformation Fixture of Nuclear MSR Shell

ZONG Qian,JI Run-jing,LI Jin-jing

(China Power Complete Equipment Co.,Ltd.,Beijing 100080,China)

Influence factors of shell deformation of nuclear MSR have been analyzed,and anti-deformation measures have been improved.Anti-deformation auxiliary fixture have been adopted on the shell,and the welding plan of the fixture is optimized and improved.Causes of the shell base material crack have been investigated and analyzed;a series of improvement measures has been taken,which obtained good results,thus provides important reference for the manufacture of similar nuclear power projects.

nuclear power;conventional island;moisture separator;reheater;shell;anti-deformation;plan;improvement

TL353+.13

B

1672-0210(2016)01-0021-04

2015-11-13

宗倩(1982-),女,工程师,毕业于东华大学机械制造及其自动化专业,从事核电设备监造及技术方面的管理工作。