深水钢套箱围堰优化设计及施工实践

于春涛

(中铁十八局集团有限公司,天津 300222)

深水钢套箱围堰优化设计及施工实践

于春涛

(中铁十八局集团有限公司,天津 300222)

摘要:钢套箱围堰在桥梁深水基础施工中应用广泛。依托新建沂沭铁路南古沭河特大桥工程,结合其工程地质条件制定了双壁钢套箱围堰施工方案,并在传统设计和施工工艺基础上进行了优化设计,达到了大部分钢套箱材料可循环利用的目的,经过现场施工实践证明该优化设计安全可靠、经济实用和施工便捷。为深水基础钢套箱围堰设计和施工提供有益的借鉴。

关键词:深水基础;钢套箱围堰;优化设计

现代工程水中基础施工通常可采用围堰法进行,水深在5~6 m以下的情况,可采用普通钢板桩围堰进行施工,水深在6 m以上的深水基础通常采用钢套箱围堰技术施工。钢套箱围堰具有强度高、刚度大、结构安全可靠等特点[1,2],因此,在深水桥梁基础施工中钢套箱围堰的应用越来越广泛。本文结合沂沭铁路南古沭河特大桥14#~25#墩承台施工,阐述钢套箱围堰的优化设计思想,即部分钢套箱围堰通过调整尺寸大小可循环使用,并通过模拟计算和工程实践证明该钢套箱结构安全、实用、施工便捷。

1 工程背景

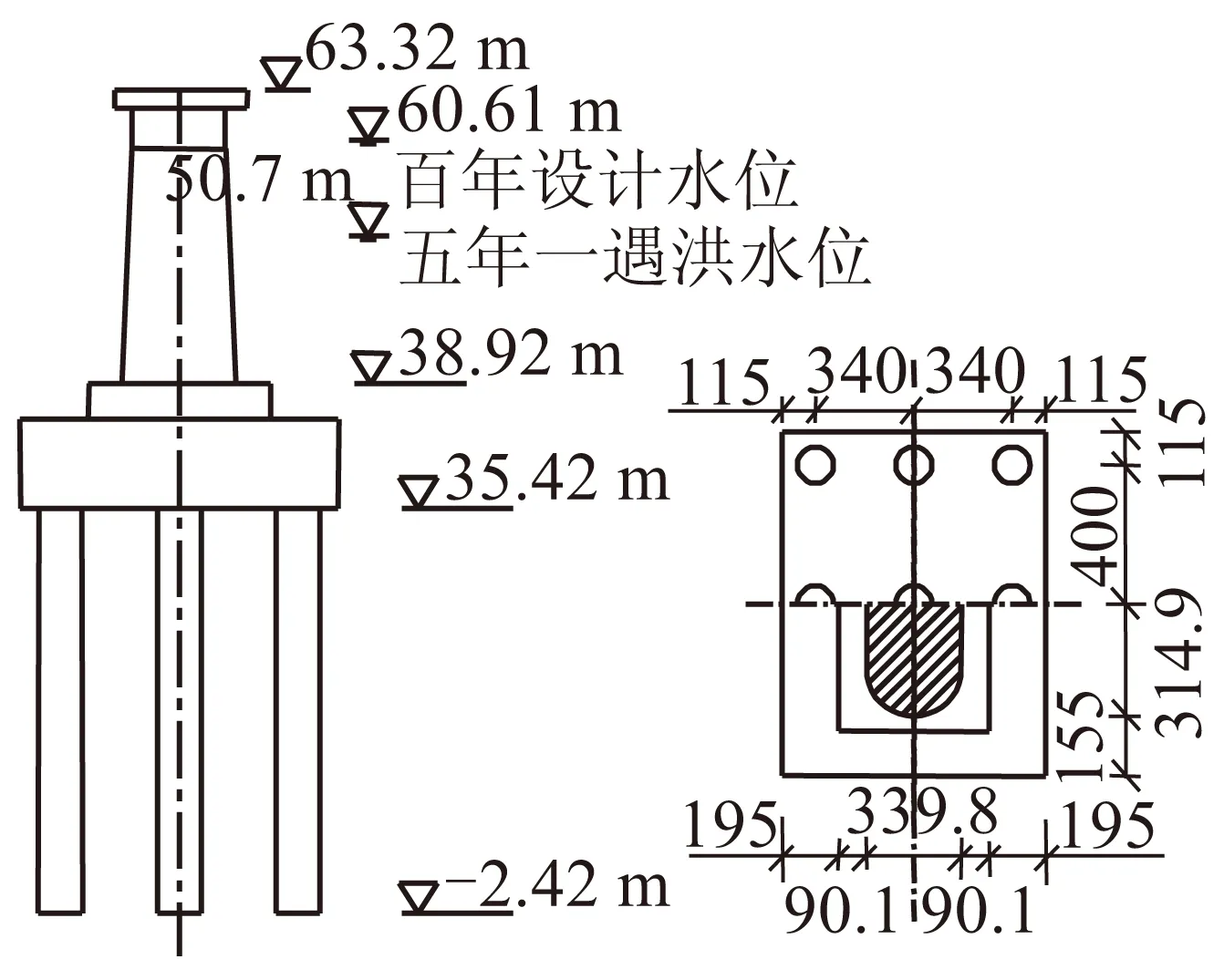

南古沭河特大桥全桥长457.8 m,上部结构为14×32.6 m预应力混凝土简支梁,墩身采用变截面,全桥孔跨结构的布置形式为单线32.6 m简支T梁,基础及墩台形式为单线T型桥台,采用单线圆端型实体桥墩。水中墩为13#~27#计15个,均为低桩承台钻孔灌注桩,桩径为1.25 m。14#~25#墩承台均为双层承台,其中14#~16#墩承台截面尺寸为9.1 m×10.3 m×2.5 m+5.2 m×7.2 m×1.0 m,承台底面标高为38.42 m;17#~23#墩承台截面尺寸9.1 m×10.3 m×2.5 m+5.2 m×7.2 m×1.0 m,承台底面标高为35.42 m;24#~25#墩承台截面尺寸9.1 m×14.3 m×2.5 m+5.2 m×10.0 m×2.0 m,承台底标高为34.42 m。14#~23#墩每个承台下设9根∅1.25 m的钻孔灌注桩,截面图如图1所示;24#~25#墩每个承台下设12根∅1.25 m的钻孔灌注桩,截面图如图2所示。围堰施工水位为+50.90 m。

图1 14#~23#墩立面图和俯视图(单位:cm)

2 钢套箱优化分析及总体概念设计

2.1 确定施工方案

2.1.1 工程地质条件

新建铁路工程临沂~临沭的南古沭河特大桥处于水深和水位变化快的环境,该桥施工处地质情况为细沙、粉土、粗砂(冲刷线以下大多为砾砂,其地基承载力是σ0=550 kPa)。沭河流域年降水量分布十分不均易发生连旱连涝,因此承台施工方案的制定有较高的要求,施工组织面临一定考验。

2.1.2 基础施工方案确定

跨越江河的桥梁,其基础施工普遍采用钢套箱围堰,钢套箱围堰具有承受较大的水压力且施工工序不受外界季节水位变化影响的优点,从而能加快施工进度。结合现场水文地质条件,经过论证,最终确定南古沭河特大桥施工方案为:14#~25#墩利用双壁钢套箱围堰施工水面以下墩身和承台, 钻孔桩利用冲击钻成孔。

2.2 钢套箱围堰结构形式及优化设计

2.2.1 钢套箱围堰结构形式

根据墩尺寸大小以及河流最高水位等因素确定主桥上24#墩、25#墩的钢套箱尺寸为:17.9 m(长)×12.7 m(宽)×22.78 m(高),高度方向分4节制造,第1节为6.5 m,第2节为5.0 m,第3节为5.0 m,第4节为6.28 m。水平环板尺寸为250 mm×10 mm,水平桁架选用∠75×75×8 mm的角钢。竖向加劲肋采用∠75×50×8 mm的角钢,间距为0.5 m布置,角钢长边与壁板之间焊接。双壁舱体内填充的混凝土和封底混凝土型号均为C30混凝土,厚度是3.0 m的封底混凝土,作为承台的模板使用。

24#、25#墩的钢套箱围堰平面图、横桥方向的布置图及顺桥向的布置图分别如图3所示。

17#~23#钢套箱围堰具体尺寸如下:刃脚处底高程+32.92 m,顶面标高为+54.20 m,设计水位为50.90 m,尺寸为13.9 m(长)×12.7 m(宽)×21.28 m(高),总重270.0 t;高度分4节制造,第1节为6.0 m,第2节为4.0 m,第3节为5.0 m,第4节为6.28 m,一节围堰分为10个块区;竖向加劲肋采用的角钢,每隔0.5 m布置,长边与壁板焊接;无内支撑,双壁舱体内填混凝土和封底混凝土均采用C30混凝土,封底混凝土厚度为2.5 m。

14#~16#墩的钢套箱围堰刃脚处底高程+35.92 m,顶面标高为+54.20 m,尺寸为13.9 m(长)×12.7 m(宽)×18.28 m(高),总重220.0 t;高度分3节制造,第1节为6.0 m,第2节为6.0 m,第3节为6.28 m;竖向加劲肋采用的角钢,每隔0.5 m布置,长边与壁板焊接;无内支撑。双壁舱体内填混凝土和封底混凝土均采用C30混凝土,封底混凝土厚度为2.5 m。

图3 钢套箱围堰布置图(单位:cm)

2.2.2钢套箱围堰优化设计

设计钢套箱围堰需要考虑如下因素:钢套箱分块和整体的运输方式、下沉施工工艺等。本文结合以往的施工经验进行比对分析最终确立了双壁钢套箱围堰施工方案,并在传统钢套箱围堰基础上做了一定程度上的优化设计,具体如下:

24#和25#墩的钢套箱通过去掉内部支撑和去掉长边中间节块调整第3节和第4节的高度可应用到14#~23#墩。这种优化设计有利于节约成本、降低工程投资。

第1节钢套箱和第2节钢套箱之间由第2节底板相互隔离开,割除第1节钢套箱后,流水不能进入第2节钢套箱,故可以顺利上浮第2节、第3节、第4节钢围堰。第1节和第2节钢套箱内部隔板如图4所示。

图4 钢套箱立面图(单位:cm)

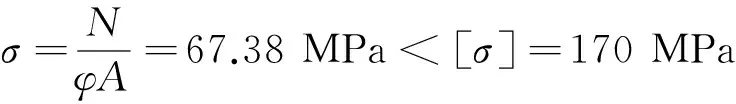

本文以24#墩设内支撑的双壁钢套箱围堰进行结构计算分析。

3结构分析

3.1 有限元分析

采用有限元分析软件MIDAS 进行建模,针对不同施工阶段,对最不利荷载工况下钢套箱围堰结构模型进行了强度、刚度、稳定性检算[3,4]。

3.2 荷载工况

为保证钢套箱围堰下水后到完成封底混凝土灌注均满足设计要求,需对该钢套箱围堰在施工过程中遇到的各种情况进行模拟检算[5]。 钢套箱围堰计算模型中,对于内、外壁板及隔舱板和工字钢利用板单元建立,水平桁架利用桁架单元建立,竖向加劲肋、水平环板、内支撑等构件采用梁单元建立。工况一~工况四荷载作用时,钢套箱已经着床,对刃角底部的节点进行x轴、y轴和z轴三个方向上的平移自由度的约束即进行固结。进行不同工况围堰结构验算时,计算考虑荷载包括动水压力,静水压力、土压力、结构的自重、封底混凝土等,建立计算工况如下:

工况一,钢套箱下沉落床混凝土封底完成后,封底混凝土强度达到规范要求,钢套箱抽水安装第1道内部支撑。

工况二,抽水安装第2道内部支撑。

工况三,抽水安装第3道内部支撑。

工况四,抽水至封底混凝土。

3.2.1 工况一荷载作用下围堰检算

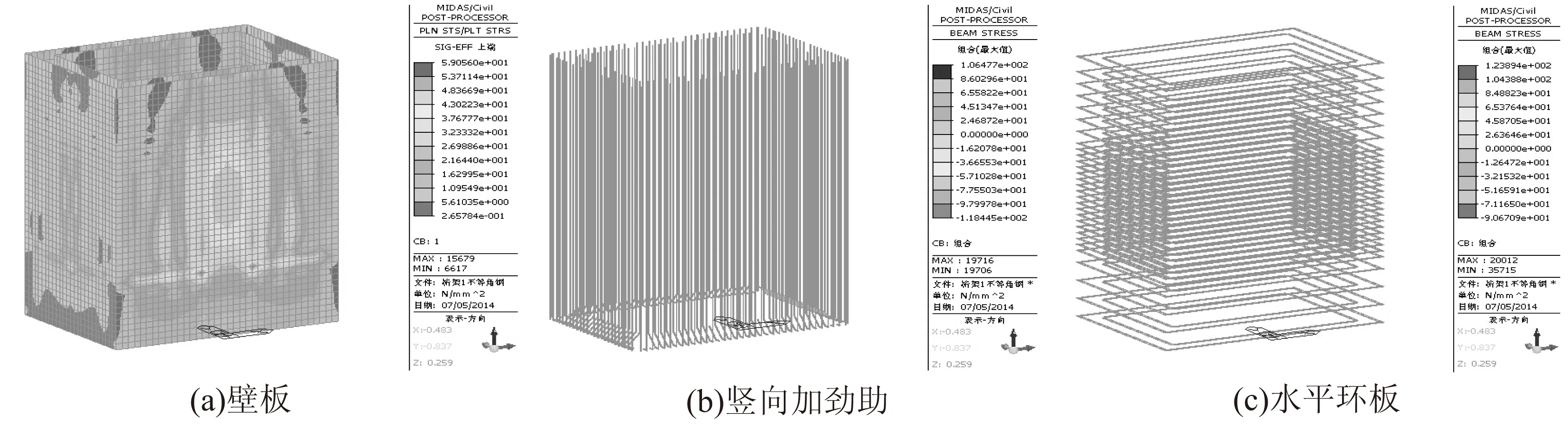

在工况一荷载作用下,各构件应力如图5所示。

图5 工况一荷载作用下钢套箱各构件应力图

由图5(a)可知,壁板最大应力发生在第2节的下半部分,最大应力为38.97 MPa<[σ]=170 MPa,满足要求。

由竖向加劲肋应力云图(图5(b))可知,最大应力为106.47 MPa<[σ]=170 MPa,满足要求。

由水平环板应力云图(图5(c))可知,环板最大应力发生在中下部拐角处,此处存在应力集中,最大应力为123.89 MPa<[σ]=170 MPa,满足要求。

在工况一荷载作用下钢套箱围堰变形如图6所示。

由围堰各部分变形图可知,围堰整体最大变形为11.4 mm,满足变形要求。

3.2.2 工况二荷载作用下围堰检算

经计算,在工况二荷载作用下,钢套箱围堰各构件应力、变形均满足要求。

工况二荷载作用下内支撑所受轴力如图7所示。

图6 工况一荷载作用下钢套箱各构件变形图

4双壁钢套箱围堰施工

4.1 钢套箱加工制作

依据施工设计图纸,在钢结构加工厂分节分块制造钢套箱围堰结构。钢结构加工场地设置在施工现场,方便进行钢套箱围堰的加工制作。

在钻孔平台上进行钻孔桩施工。设置牛腿于钢护筒外侧水面之上,并与顶部的三拼工字钢焊为整体,底节钢围堰拼装平台得以形成,如图8所示。

4.2 围堰拼装

把加工完成的底节围堰板块,利用运输船运送至指定墩位,并分节分块在拼装平台上进行拼装焊接,用吊挂系统完成钢套箱平台下水。底节围堰下水的同时进行测量纠偏,保证钢套箱位置精准。

对称进行钢套箱拼装接高,要随拼装、随调整,待点焊全部成型后,方可全面焊接,其接高图如图9所示。

图7 工况二荷载作用下围堰内支撑轴力图图8 底节围堰拼装平台 图9 钢围堰接高图

4.3 钢套箱围堰下沉

顺桥向布置双拼铁路栈桥梁两组,同钢护筒牢固焊接,利用滑轮组提起钢套箱围堰,利用卷扬机下放钢围堰至水中自浮,拆掉吊挂系统,采用向套箱隔仓内浇注混凝土、围堰吸砂方法使钢套箱围堰下沉。

为了确保钢围堰的稳定性,潜水员用钢板支垫钢围堰刃脚。用袋装水泥封堵围堰内刃脚与着床面之间的空隙,随后进行封底混凝土的浇筑。

待混凝土强度达到规范要求后,需进行围堰内部抽水及施工,放线测出墩身施工位置和承台位置。

4.4 双壁钢套箱围堰拆除

在墩身施工完成后,拆除钢围堰,派潜水员进行水下割除工作。在割除分块时应参考安装的逆顺序并沿拼装焊缝进行。

钢围堰上浮至水面,将钢围堰进行分块拆开、存储,分块整理进行循环利用。

5 结束语

经过结构的优化设计,双壁钢套箱围堰的施工循环利用了部分钢套箱材料,使得施工成本大大降低,收到了良好的经济效益。

参考文献

[1]李陆平,尤继勤,王吉连.蔡家湾汉江特大桥深水基础钢套箱围堰施工技术[J].桥梁建设,2010(1):23-28

[2]吴建军.深水双壁钢围堰施工[J].铁道建筑,2002(2):31-33

[3]钟振云.深水基础围堰施工方案比选[J].铁道建筑,2009(1):25-28

[4]王长山.深水基础特大型单壁钢套箱围堰施工技术[J].企业技术开发,2009(12):7-12

[5]赵顺涛,潘军.南京大胜关长江大桥6号主墩超大型钢套箱围堰下沉控制技术[J].世界桥梁,2008(3):22-24

收稿日期:2016-04-21

作者简介:于春涛(1982—),男,工程师,主要从事交通土建工程施工、水中桥梁施工技术管理工作

DOI:10.13219/j.gjgyat.2016.04.019

中图分类号:U443.132

文献标识码:B

文章编号:1672-3953(2016)04-0074-05

On the Optimization of the Design for and the Practical Construction of a Deep-Water Steel Boxed Cofferdam

Yu Chuntao

(18th Bureau Group Co. Ltd. of China Railway,Tianjin 300222,China )

Abstract:Steel boxed cofferdams are widely used in the foundation construction for bridges in deep water.With the newly-built Nangushuhe Mega Bridge Project of the Yi-Shu Railway as a practical example,and with the specific geological conditions of the project taken into consideration,a double-walled steel boxed cofferdam construction scheme is made,with the design optimized upon the basis of the traditional designs and construction processes,as a result of which most of the materials for the steel boxes may be recycled and put to use time and again.Construction practice proves that the optimized design is safe,reliable,economically practical and convenient in construction.The success of the project may also serve as a technical reference for the construction of other steel boxed cofferdams.

Key words:deep-water foundation;steel boxed cofferdam;optimization of the design