烧结机节能提效改造后料场保供的生产实践

韩晓明 黄健 冯志强 李海友

(柳州钢铁股份有限公司烧结厂 广西柳州市 545002)

烧结机节能提效改造后料场保供的生产实践

韩晓明 黄健 冯志强 李海友

(柳州钢铁股份有限公司烧结厂 广西柳州市 545002)

为了实现3#360m2烧结机节能提效改造后料场保供生产任务的顺利完成,柳钢烧结厂中和车间对与3#360m2烧结机配套的卸矿生产线、一次料场、二次料场及预配料生产线等工艺及生产操作进行优化,使得料场相关设备的作业效率得到显著提升,很好的确保了3#360m2烧结机节能提效改造后料场保供生产任务的顺利完成。

节能提效;保供;卸矿生产线;一次料场;二次料场;预配料生产线;优化;作业效率

1 前言

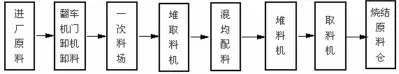

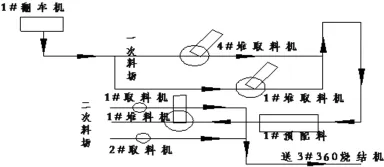

3#360m2烧结机配套原料场是在原83m2烧结机配套原料场基础上改造后投产运行的,由1#、2#、3#一次料场及4#、5#二次料场组成,主要设备有1#、4#堆取料机,1#堆料机,1#、2#取料机以及相应的1#预配料系统及1#翻车机排料系统,因受老区发展空间限制,在生产设计之初库存容量偏小就一直困扰着原料场的建设,同时利用旧的1#翻车机及排料系统的设备和设施,更加局限了其进一步发展提升的能力。而3#360m2烧结机节能提效改造后,产能在原有基础上增加了近40万t/年,中和平铺矿消耗由原来的3000t/班增至4000t/班,给料场的堆、取料平铺生产带来严峻的考验。本攻关主要对3#360m2烧结机配套的工艺及生产操作进行优化,提升料场的产能和设备作业效率,由2015年上半年的76.92%提升到2015年下半年的86.53%,从而确保料场顺利完成3#360m2烧结机节能提效改造后保供生产任务。主要工艺流程图为图1~2。

图1

图2

2 现存问题

2.1 料场的设计局限性影响

为3#360m2烧结机服务的4#、5#二次料场,每堆中和平铺矿容量为10.5万t。由于受1#堆料机设备参数及工艺参数限制(确保中和平铺矿质量的稳定),堆满一堆中和平铺矿最少要7.5d的时间,而一堆中和平铺矿3#360m2烧结机的使用时间为8.5d时间,生产时间极为紧凑,料场设备根本没有时间安排进行设备的检修和维护。从而影响到设备的正常运转和生产组织工作。

2.2 翻车机及排料系统设备生产能力的影响

与3#360m2烧结机配套的火车翻卸设备为1989年投产的烧结厂中和车间1#翻车机及排料系统设备,其机械自动化程度较低(还是采取火车头对位卸车),产能较少,输送能力只有700t/h。占用了与排料系统设备配套的1#、4#堆取料机大部分的作业时间进行堆料作业,给1#、4#堆取料机的取料作业生产带来较大影响。

2.3 矿石物流站工程的影响

公司矿石物流站在施工过程中,需要占据3#360m2烧结机配套原料场1#、2#一次料场北面近30m的距离,进一步收缩了一次料场的库存容量。

3 解决现存问题的对策

3.1 规范预配料生产指标,执行班产考核制度

根据料场的工艺要求和生产过程具体的实际情况,采取有组织、有科学的生产措施。

(1)中和料场是以露天作业为主,受气候影响比较大,根据气候的特点,在生产组织管理方面采取相应的不同措施,避免出现大的崩料和塌料现象,使得雨季的生产工作能顺利的开展。

(2)平铺矿的生产中,控制料堆的高度和宽度既要满足生产和工艺要求,也要保证质量。

(3)在卸车管理中,充分利用门卸机、翻车机和两台堆取料机等现有卸料和排料设备,合理协调组织生产,规定各班在正常生产时,必须遵守先卸料排料,后混均平铺生产和送料的原则,合理兼顾,减少车皮的积压。

(4)加强两台堆取料机在堆料与取料的生产协调,合理调节两套混均配料系统平铺矿的生产作业,使平铺矿的生产得以连续进行,以保证给烧结车间提供充足的中和精料。

3.2 执行料场设备计划检修制度,提升设备使用率

要保证生产任务的完成,设备的正常运转是一个关键的前提。中和料场的设备大多处于露天状况,随着使用年限的增加,设备老化和故障较多的现象相当突出。保证设备的正常运转和生产顺利进行,采取以下措施:

(1)重新制定设备管理的要求和维护工作,明确责任到班组和个人。坚持每月组织值班工长、技术员对全车间的设备、卫生、安全进行检查,把检查结果及时公布,好的给予表扬和奖励,差的按章考核,这样,即可以及时发现各班在设备维护管理上存在的不足,又可以督促职工搞好设备维护工作。

(2)做好设备的检修计划:除加强设备维护外,定期进行检修是提高设备完好率的必要措施,改变过去设备存在故障后,才安排检修的做法,而是根据生产节奏,合理安排设备检修。这样既不影响生产,设备也得到检修,满足生产需要。

3.3 对1#翻车机排料系统改造,减少卸矿堆料时间

对烧结厂中和车间1#翻车机排料系统部分皮带电机、减速机及电缆和控制系统进行更新及改进,改善1#翻车机排料系统生产能力不足的现状,以及新增声光报警系统解决连锁生产过程中存在的安全联保不到位等隐患,通过以上措施的实施,1#翻车机排料系统生产现状得到较大的改善,安全生产得到有力的保障,生产能力也得到大幅度提升,排料流量由原来的700t/h增加至1000t/h,很好的改善了中和新料场的存储不足和二烧原料供应紧张等现状。

极大的提高了卸矿、排料效率,堆料时间的缩短便于灵活利用1#、4#堆取料机取料作业,更加保证预配料每天的生产产量。

4 结语

对料场现存问题的解决,确保3#360m2烧结机在2015年4月份完成节能提效改造后保供生产任务的顺利完成,实现2015年4~11月份约241万t中和平铺矿的稳定供应。生产实践表明,料场的精细化管理工作的实施,是提升料场生产效率和稳定生产的基础。

TF046

A

1004-7344(2016)06-0221-01

2016-2-10