简支钢桁梁小角度上跨铁路营业线架设施工技术

叶西放(中铁四局集团有限公司,安徽 合肥 230023)

简支钢桁梁小角度上跨铁路营业线架设施工技术

叶西放(中铁四局集团有限公司,安徽合肥230023)

某新建铁路特大桥1~96m简支钢桁梁上跨繁忙铁路干线,与线路成21.75°小角度斜交。钢梁桥址两侧场地狭窄,地形复杂,施工条件恶劣。经过现场勘察,通过对不同方案的可行性、可靠性、安全性、经济性等因素的综合比选,选择了综合利用转体、平移的架设技术,成功完成了工程施工,在场地受限的情况下满足营业线施工的安全和工期要求。

跨铁路营业线;简支钢桁梁;架设

1 工程概况

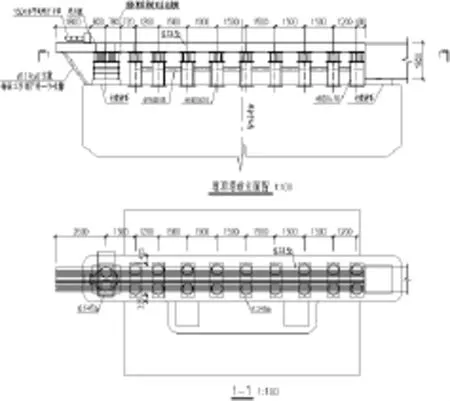

某新建铁路特大桥全长1158.710m,主桥为跨度96m的简支钢桁梁,上跨某既有铁路上行线,与既有铁路成21.75°夹角。钢桁梁为无竖杆整体节点平行弦三角桁架下承式钢桁梁,节间长度为12m,桁高12m,桁间距14m,主结构用钢量1388.9t。主桥钢桁梁布置图见图1。

图 11~96m简支钢桁梁布置图

2 架设方案比选

2.1架设方案论证

简支钢桁梁施工能否满足营业线施工安全和工期的要求是方案可行与否的决定因素。

类似跨越既有铁路的简支钢桁梁施工方案多采用顶推架设,顶推架设施工需在两主墩中间设置临时支墩或采取增加配重的方法,并在钢桁梁前端设置导梁,但本桥与铁路夹角角度小,且既有铁路线为繁忙干线,线路两侧地形复杂,没有设置临时支墩的空间和条件,且在营业线上方进行拖拉施工协调难度极大,没有实施的可能性。

2.2方案比选

根据场地情况和营业线施工要求,经过充分分析论证,拟定包括转体架设、平移架设以及先转体后平移架设三个方案,具体如下:

(1)方案一:根据现场条件,按设计推荐施工方案将钢桁梁的拼装场地设置在13#墩侧,钢桁梁杆件运至现场后,沿武铁路营业线搭设拼装支架,支架中心线与营业线夹角增大至26.75°,在支架端头和13#桥墩之间设置滑道,沿着滑道平面转体至设计位置,如图2所示。

(2)方案二。根据现场情况,由两主墩中心线位置向13#桥墩侧平移42.9m搭设钢桁梁高位拼装支架,以保证钢桁梁绝大部分拼装不需在封锁要点时间点内施工,钢桁梁拼装完成后通过设置在两主墩端部的水平连续千斤顶将钢桁梁在滑道梁上拖拉平移至架设位置,进行落梁、支座安装施工后完成钢桁梁的安装,方案布置见图3。

图2 钢桁梁转体架设施工工序

图3 钢桁梁平移施工方案布置

(3)方案三。根据钢桁梁拼装场地地形特点,由两主墩中心线位置向13#桥墩侧平移31.4m搭设高位拼装平台,并将拼装平台在远离营业线基础上再向外旋转10°,以保证钢桁梁杆件拼装满足邻近营业线C类施工的要求。钢桁梁高位拼装完成后,先将钢桁梁转体10°至与两桥墩中心线平行位置,再将钢桁梁滑移至架设位置进行落梁和支座安装的施工,完成钢桁梁安装。

图4 钢桁梁先转体再平移架设施工工序

(4)方案技术、经济性分析:

方案一:此方案因在钢桁梁拼装过程中绝大部分杆件吊装需在天窗点内施工,对营业线设备安全威胁大,协调难度极高;因天窗点内施工降低施工工效,成本增大;受营业线行车组织影响易导致工期不可控,满足不了业主的要求。

方案二:由图可以看出,钢桁梁按平移架设施工方案施工需拆迁既有村路和食品加工厂,成本高;且经调查,食品加工厂为政府定点屠宰场,不能进行拆迁。因此,该方案受场地条件限制不能实施。

方案三:按此方案进行施工,场地条件满足使用要求,同时钢桁梁拼装过程中除4件上弦杆件需在天窗点内进行拼装,对钢桁梁拼装工期无影响;方案有一定的施工技术难度,成本有一定增加。

方案比选结论:综上所述,三个方案均有不利条件,为响应业主对营业线施工安全和工期的要求,在业主要求方案变更情况下项目部确定选用方案三。

3 钢桁梁拼装施工

3.1支架拼装平台的设计、施工

根据现场场地条件,在13#墩侧主桁下弦杆各节点下方设置共9组临时支架,与滑道梁共同组成钢桁梁拼装平台。1#~7#承重支架为拼装承重支架,0#和8#承重支架除作为拼装承重支架外兼做转体及平移滑道承重支架。

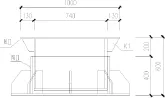

3.2桥墩墩顶布置

12#、13#桥墩墩顶布置滑移平台:在支座垫石间采用2排钢管柱支撑,钢管柱与墩顶预埋板焊接牢固,每列钢管柱上安装分配梁;在支座垫石上采用单排钢管混凝土垫块与垫石顶部预埋钢板焊接连接,在顶板上安装分配梁。在墩顶分配梁上沿墩长方向安装6I45b工字钢作为滑移平台。主墩墩顶滑移体系布置见图5。

图5 主墩墩顶滑移体系布置图(单位:mm)

4 钢桁梁现场拼装

钢桁梁拼装桥纵向由13#墩向12#墩方向进行,桥横向由邻近营业线侧向外侧进行。钢桁梁架设以每个节间为一个施工单元,首个节间拼装封闭且轴线拱度调整完毕后进行下一个节间拼装,与此同时逐步将本节间的所有冲钉、普栓用高栓替换并做施拧。钢桁梁第四个节间拼装时开始进行桥面板焊接。钢桁梁拼装按照先安装下弦杆、横梁、横肋及桥面板,再拼装斜腹杆,然后安装上弦杆、桥门架(中横联)、上平纵联等,以尽快形成闭合框架,保证结构稳定。

5 转体及平移架设

5.1架设总体方法

在钢桁梁E0′端(0#支架滑道梁HL6上)临时墩顶设置旋转体系,在端横梁中心位置设置定位转轴,在两侧临时墩上设置滑道;在钢桁梁E0(0#支架与12#桥墩间)安装跨线滑道梁,滑道梁顶面由中心到两侧设置滑道、侧挡限位;在12#和13#墩顶远离拼装平台端各布置1台150t水平连续千斤顶提供牵引力。钢桁梁转体施工时以定位转轴为轴心,以钢桁梁跨度为半径,采用12#墩端水平连续千斤顶提供牵引力,完成10.0°的钢桁梁转体。10.0°转体完成后,在营业线封锁停电的情况下同时启动两台水平连续千斤顶,通过液压泵站控制两台水平顶同步运行,将钢桁梁平移至架设位置。

5.2滑移系统

滑移系统包括转轴、滑块、滑道、动力装置、反力装置等组成,整体布置见图6。

图6 滑移系统布置图

(1)转轴:转轴设置钢桁梁在0#支架端横梁中心下方的滑道梁上,采用阴阳口钢管套接形式,套接长度范围内采取涂抹黄油等润滑措施,转轴结构图见图7。采用高强螺栓将阳口钢管固定于钢桁梁上,阴口钢管焊接固定于滑道梁顶板上。

图7 转轴结构图

(2)滑块:由Q235B材质钢板组焊而成,纵向设有钢绞线通过孔,供钢绞线通过,并采用锚具及夹片在背部固定。滑块顶部与钢桁梁支座垫板采用临时间断焊固定,底部安装MGE滑板与滑道面形成摩擦副,MGE滑板镶嵌在钢管中以沉头螺栓固定,滑块结构图见图8。

图8 滑块结构示意图(单位:mm)

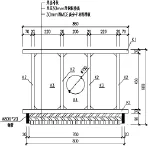

(3)滑道:转体滑道按转动轨迹的弧线布置,平移滑道直线布置,滑道两侧设置侧向限位挡板,并间隔加焊加劲板,约束滑块的横向偏移,滑道面采用不锈钢复合板,通过焊接固定在滑道梁顶板上,滑道结构见图9。

图9 滑道断面示意图(单位:mm)

(4)动力装置

转体、平移过程采用水平连续千斤顶提供动力,在12#、13#主墩侧面分别设置一台150t水平连续千斤顶,设置反力座提供反力。转体过程仅启动12#墩侧千斤顶,平移过程两台水平顶通过液压泵站控制同时启动,并通过同一油路供油,实现同步牵引。

(5)反力装置

滑移过程的反力装置主要指水平连续千斤顶反力座,反力座设置在主墩顶滑道端部,采用钢板组焊而成,纵向设有钢绞线通过孔,底部与滑道焊接牢固,见图10。

图10 水平顶反力座结构图(单位:mm)

5.3转体、平移施工

转体、平移必须在申请铁路封锁点内施工,施工前对滑道、千斤顶设备、线路、油路等进行检查确保各项措施准备到位,施工过程中加强监控量测。转体、平移施工步骤如下:

步骤一:钢桁梁落架后,将钢桁梁与滑块之间、钢桁梁的转轴阴阳口之间连接牢固。对钢桁梁线形、滑道顶标高、支架变形及基础沉降进行观测,采集初始数据。

步骤二:在停电封锁点内开始钢桁梁的10°转体操作。转体前在10°转体后的位置滑道上做明显标记,启动12#墩侧的水平连续千斤顶,拖拉钢桁梁8#支架端的滑块带动钢桁梁以0#支架端转轴为中心旋转,转到标记位置后停止。转体过程全程监控滑块的移动、钢桁梁线形、滑块变形、支架变形及基础沉降等,并如实填写记录,若发现异常情况应立即发出警报、停止施工。

步骤三:完成钢桁梁10°转体施工后拆除转轴,调整0#支架上方滑道布置、滑块状态,安装13#桥墩侧牵引系统,实现转体与平移体系之间的转换。对钢桁梁整体结构线形及支架变形情况进行全面测量,确保钢桁梁自身结构及支架无超差变形后方可开始平移的准备工作。

步骤四:平移施工前的准备工作完成后,在封锁停电的情况下进行钢桁梁平移架设,2台水平连续千斤顶同时启动、同步运行。平移过程中全程进行安全防护及施工监测,若发现异常情况应立即发出警报、停止施工。

步骤五:钢桁梁即将就位时,应控制钢桁梁缓慢行走,利用限位千斤顶精确调整定位,测量人员密切监控,以使钢桁梁准确到位,确保安装精度。

步骤六:钢桁梁调整定位后,拆除墩顶滑道、分配梁、钢管柱支撑等辅助设施,为落梁施工做好准备。

5.4限位纠偏

5.4.1转体限位纠偏措施

转体过程采用水平定位转轴作为钢桁梁转体圆心,限制转体过程偏移。为防止钢桁梁出现横向偏移,在曲线滑道面两侧设置限位挡板,控制滑块在滑移过程中的横向偏移。转体滑动过程若出现侧向偏移,可通过填塞铁楔方式进行调节。填塞铁楔法即在滑块一侧与滑道梁顶板的横向限位挡板之间塞入尺寸合适的楔形铁块,在拖拉滑移过程中,楔形铁块向另一侧推挤滑块,以实现纠偏目的。

5.4.2平移限位纠偏措施

为防止钢桁梁出现横向偏移,在滑道梁顶面纵向通长布置侧向限位挡板,控制滑块在滑移过程中的横向偏移。滑动过程若出现横向偏移,可通过填塞铁楔和单动一侧水平顶等方式进行调节。由于本工程采用横向平移法架设,且结构为简支梁形式,可以通过单动一侧水平顶拖拉钢桁梁一端前移进行横移调整。

5.4.3架梁就位纠偏限位措施

钢桁梁滑移就位后若存在桥纵向偏差,可采用千斤顶或手拉葫芦在墩顶滑道上焊接挡板或混凝土梁上生根,进行微调定位。

6 落梁

钢桁梁架设就位检验合格后开始实施落梁,落梁采用钢支墩配合4台500t液压千斤顶进行。落梁时同时启动一侧桥墩副支墩上的2台竖向顶将钢桁梁顶起,使该侧的主支墩脱空,抽出主支墩上的一个钢管调节段,然后2台竖向顶同时回程,使钢梁落在主支墩上支撑。钢梁落稳后,将副支墩上脱空的千斤顶移开,然后抽出副支墩上的一个钢管调节段,再将千斤顶归位,由此完成钢梁一端的一次落梁。接着按相同步骤进行另一端的落梁,如此反复,直至落到可安装支座的高度,进行支座安装,待支座安装后进行最后一次落梁。

7 支座安装

待落梁高度剩余60cm左右时,根据支座中心十字线对钢桁梁精确调整对位,对位完成后进行支座安装,支座锚固采用无收缩高强度灌筑材料、重力灌浆方式进行施工。

钢桁梁落在支座上之前,如支座上钢板螺栓孔与钢桁梁节点处螺栓孔不重合,可微调支座位置,螺栓孔重合,及时将支座与钢桁梁用高强螺栓连接起来,并将支座锚固。

8 结语

本桥通过钢桁梁施工方案的比选,将转体、平移的施工技术综合应用于跨繁忙铁路干线简支钢桁梁架设,克服了营业线施工安全、工期等困难因素,解决了施工的主要矛盾,经计算检算该施工方法技术可行。简支钢桁梁先转体再平移跨越繁忙铁路干线架设技术对类似桥梁施工有一定的借鉴价值。

[1]唐培文.小角度跨营业线钢桁梁无平衡重转体施工技术[J].铁道建筑技术,2012(14):372~373.

[2]侯 勇.简支双线钢桁梁桥设计与施工技术研究[J].铁道工程学报,2010(10):62~66.

[3]陈建峰,戴晓春,郭建勋,等.玉蒙铁路曲江大桥简支钢桁梁架设方案分析[J].钢结构,2009,24(9):74~76.

[4]李会良.钢桁梁顶推施工技术[J].中国港湾建设,2009(2):57~59.

2016-3-8

U448.36

A

2095-2066(2016)11-0148-03