基于PSPC化学品船压载舱冲砂工艺研究

李 星, 杨 敏, 李苏杰, 柯鑫剑

(1.江苏科技大学 船舶与海洋工程学院,江苏 镇江 212003;2.上海中远船务工程有限公司,上海 200231)

基于PSPC化学品船压载舱冲砂工艺研究

李星1, 杨敏1, 李苏杰1, 柯鑫剑2

(1.江苏科技大学 船舶与海洋工程学院,江苏 镇江 212003;2.上海中远船务工程有限公司,上海 200231)

冲砂磨料在38 000 DWT双相不锈钢化学品船压载舱表面处理质量中具有重要作用,磨料选用适当能够节省资源,降低生产成本,提高生产效率。首先,通过实验对比并对磨料性能进行综合分析,选取碳钢和不锈钢磨料。其次,控制冲砂工艺参数,保证冲砂质量,满足PSPC规范要求。最后,提出不锈钢具有易腐蚀、与碳钢材质接触易发生渗碳等特性,压载舱碳钢部分冲砂时需对不锈钢进行保护,免遭外力冲击并保证不锈钢表面清洁。

PSPC;化学品船;压载舱;冲砂工艺

0 引言

化学品船压载舱结构背向液货的一面为双相不锈钢,双层底外板和舷侧外板及其内部结构全部为碳钢。区别于集装箱船、散货船、多用途船和原油运输船等常规船型,化学品船的压载舱全部为碳钢的结构形式。由于碳钢和不锈钢材质及热膨胀性和热导率等性能差异,对碳钢和不锈钢冲砂磨料应分别选取。本文以38 000 DWT化学品船压载舱为研究对象,根据压载舱结构的特殊性,以PSPC涂层标准为依据,制订一套有效的冲砂工艺。

1 化学品船概况

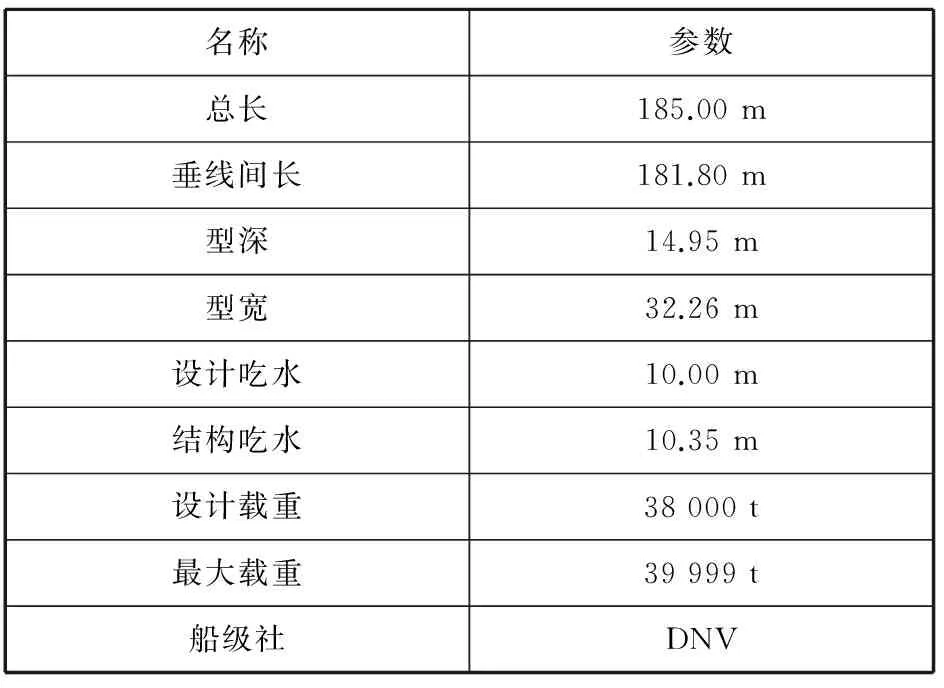

38 000 DWT双相不锈钢化学品船具有双壳、单甲板、单螺旋桨结构,以柴油机为动力来源,采用完整的双相不锈钢液货舱。该船双层底和双层外板贯穿整个液货舱,2个纵向隔离舱将液货舱划分为中心舱和底边舱,12道横舱壁将货舱区划分为39只独立液货舱,每个液货舱采用独立的货物装卸管系,最多可同时装卸10种不同种类的化学品。具体参数见表1。

2 压载舱结构的特殊性

38 000 DWT化学品船横剖面图如图1所示。该化学品船采用双层底、双舷侧的结构形式,纵骨架式结构,不锈钢甲板由纵骨和强肋骨加强。所有纵骨、强肋骨和甲板管系全部布置在不锈钢甲板的上表面,液货舱内有2个纵隔舱把整个液货舱分割成中部液货舱和左右液货舱。该船为IMOI型装载I类危险化学品,考虑到船舶运输安全,所有不锈钢内底板和不锈钢上甲板在舷侧部位均超出边纵舱壁100 mm。

表1 化学品船参数表

压载舱由双层底压载舱和舷边压载舱组成,保证压载舱结构强度情况下为减轻结构重量和提高载重系数,压载舱结构碳钢部分全部采用高强度钢。边纵舱壁和内底板上面的骨架分别安装在舷边压载舱和双层底压载舱内,液货舱横舱壁采用垂直槽型双相不锈钢焊接,液货舱纵舱壁由双相不锈钢平板拼接,保证液货舱内壁光滑,便于清舱。

图1 38 000 DWT化学品船横剖面图

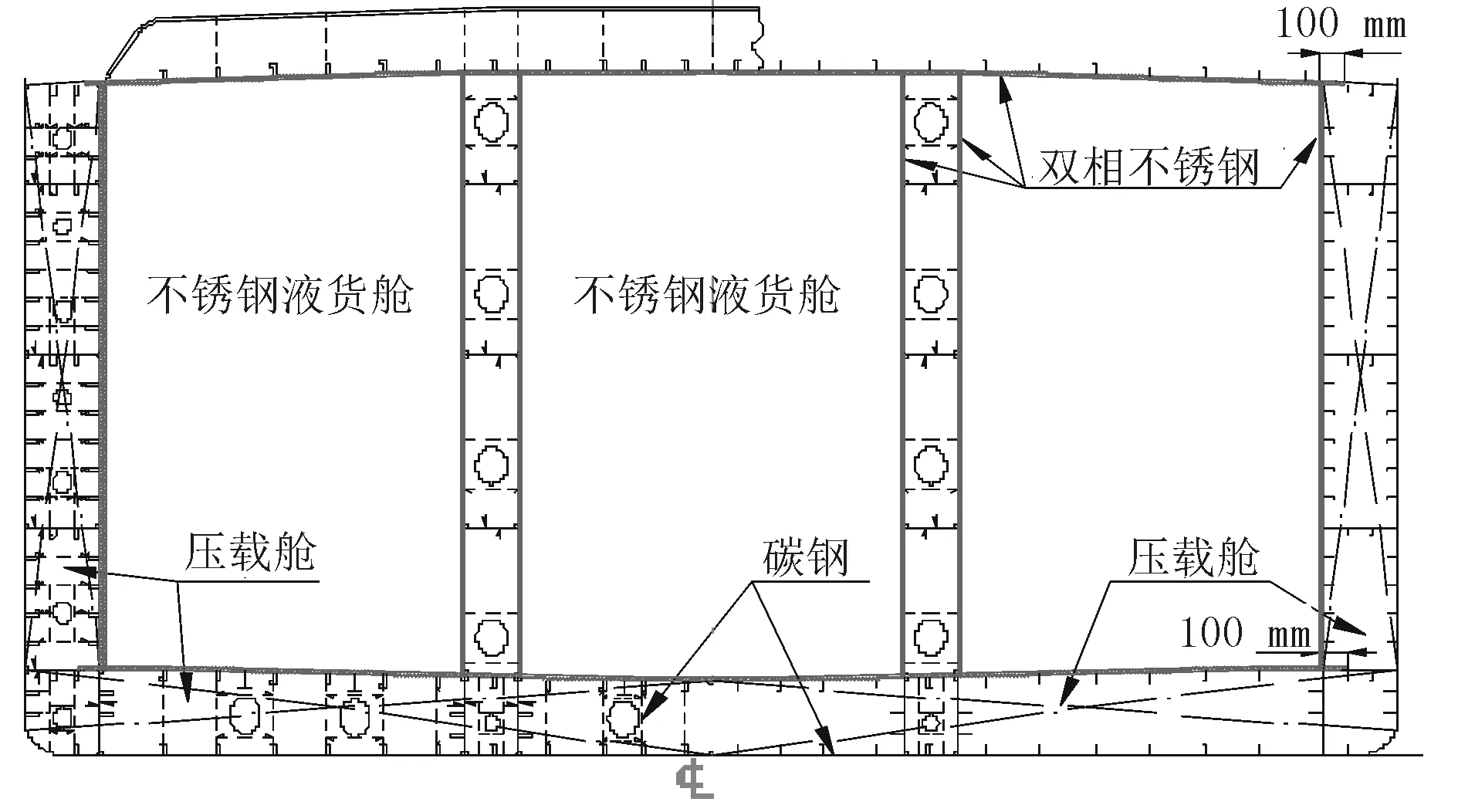

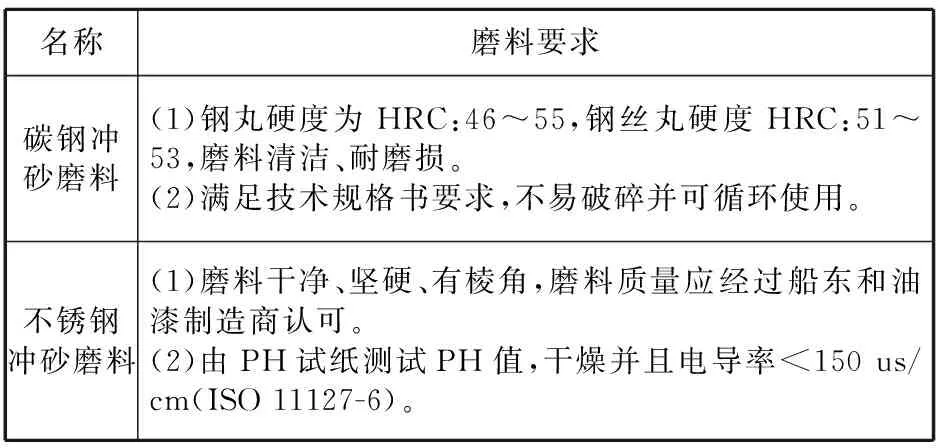

3 PSPC规范及压载舱冲砂磨料要求

化学品船主要运输如食用油、酸类产品、生物燃料和清洁石油产品等液体化学品。液货舱内所装运货物具有特殊性,因而压载舱冲砂工艺必须按照PSPC规范执行,具体要求见表2。磨料选取按照压载舱冲砂磨料要求进行,具体要求见表3。

表2 PSPC规范具体要求

表3 压载舱冲砂磨料要求

冲砂前,首先应确保分段结构无表面缺陷,使涂层均匀涂布,达到标准干膜厚并且具有足够附着力。其次要求锐边打磨光滑,粗糙焊缝打磨光顺,去除和打磨焊渣、裂缝和凹坑等。接着清除钢板表面所有可见油类、油脂、污垢和其他可溶性污物,若有厚重的油脂可先用工具去除,再用溶剂清洗剩下的油脂。最后使用真空吸尘器清洁。

4 冲砂设备选型及冲砂磨料选用

在压载舱二次表面处理中,冲砂设备和冲砂磨料选取是否合理关系到压载舱表面清理质量、生产效率和经济性。为满足化学品船压载舱冲砂工艺要求,采用实验对比分析来选取冲砂磨料。

4.1冲砂设备选型

选用的化学品船专用冲砂房不受天气变化影响,能够连续不间断冲砂作业,集控室配有控制系统,具有调节温度和湿度的功能。冲砂房由冲砂系统、回砂系统、全室通风除尘系统、局部除尘系统和除湿加热系统等组成。选择生产型号为GPBDSR4II-9838(E)双缸四枪连续加砂型冲砂机,容积可达2.16 m3,采用双缸体结构可连续冲砂作业,与常规冲砂机相比,效率可提高30%。冲砂房采用机械回收磨料方法,具有回收效率高,环保无污染和成本低廉等优点。

4.2冲砂磨料选用

4.2.1碳钢冲砂磨料选用

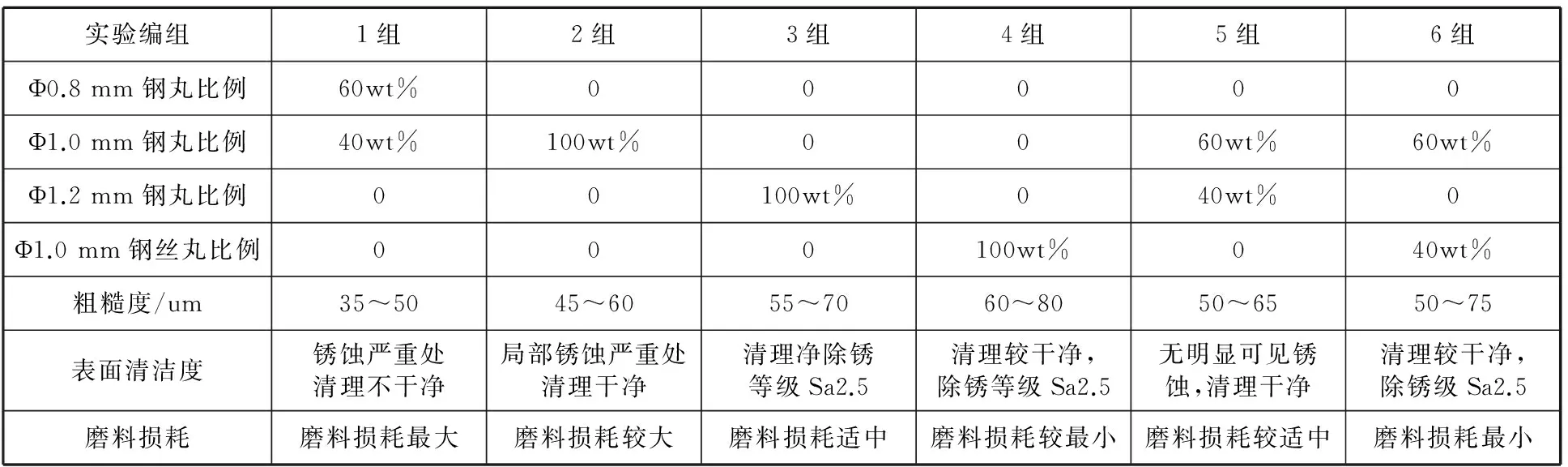

实验设备和方法:环保式自动冲砂机,空气压力0.7 MPa,12 mm二次进风型喷嘴,喷砂距离25 cm,喷砂角度45°,粗糙度测试仪,磨料类型钢丸Φ0.8、Φ1.0、Φ1.2 mm,强化钢丝丸Φ1.0 mm。不同类型和尺寸金属磨料对抛丸质量的影响见表4。

表4 选用不同类型和尺寸金属磨料对抛丸质量影响

从表4可以看出,随着磨料颗粒增大冲击力也增大,除锈效果越好,磨料损耗量也小,但是造成金属表面粗糙度增大;当质量一定时,随着磨料尺寸增大,数量就越少,相比颗粒较小磨料清理效率低。单独使用钢丸磨料时,磨料损耗量大;单独使用强化钢丝丸磨料时,粗糙度明显增大,并且强化钢丝丸具有锋利边缘,在抛丸过程中稍有不慎就对钢板结构件造成损伤,影响钢板性能。同规格60wt%Φ1.0 mm钢丸磨料和40wt%Φ1.0 mm强化钢丝丸磨料混合使用优势互补,清理效果较好,磨料损耗也小,满足粗糙度要求。通过反复对比实验,最终选择同规格60wt%Φ1.0 mm钢丸和40wt%Φ1.0 mm强化钢丝丸作为碳钢部分二次表面处理磨料。

4.2.2不锈钢冲砂磨料选用

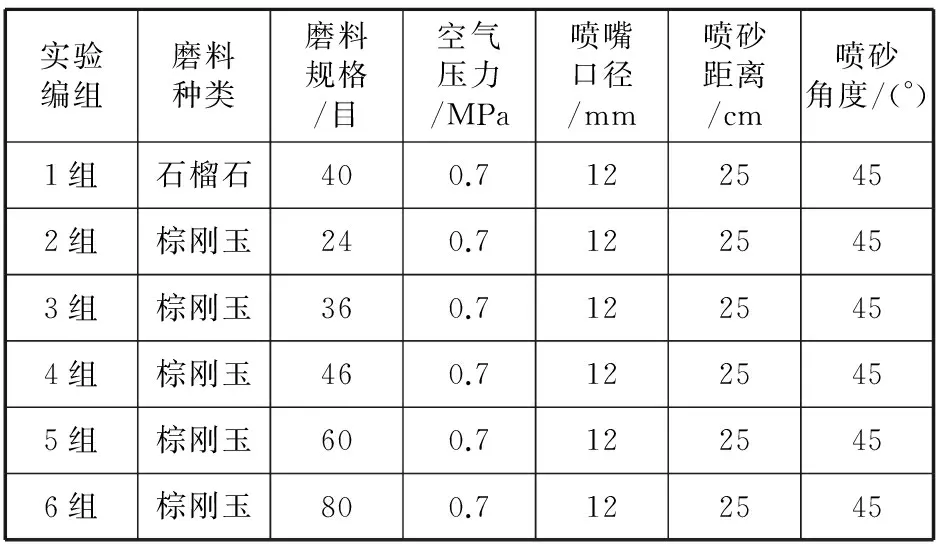

实验设备和方法:环保式自动喷砂机,粗糙度测试仪,12 mm二次进风型喷嘴600 mm×800 mm不锈钢板6块,石榴石和棕刚玉磨料各500 kg;选用国内船厂常用规格石榴石磨料和不同规格的棕刚玉磨料实验对比,选取不锈钢非金属磨料。实验方法和结果,分别见表5和表6。

表5 实验方法

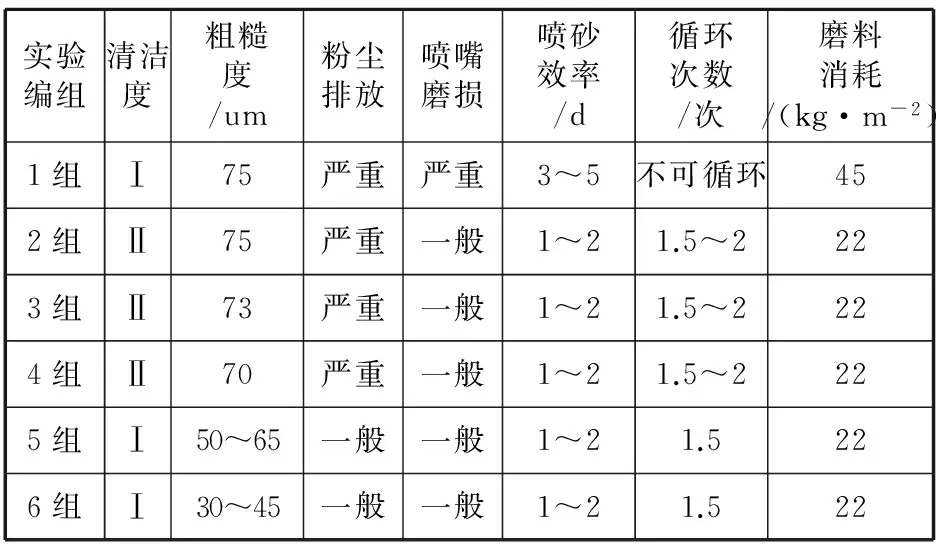

表6 实验结果

从表6可以看出:

(1)随着棕刚玉磨料粒度减小,不锈钢表面粗糙度也随之减小,但不锈钢表面清洁度逐步提高。

(2)选用的一等棕刚玉和优质铁铝石榴石磨料各项指标均能符合技术规格书要求。

(3)石榴石冲砂普遍存在嵌砂,选择偏小粒度磨料虽然能够解决嵌砂,但冲出的粗糙度很难达到40~75 um的要求,而22目粒度的棕刚玉磨料能够满足粗糙度要求。

(4)石榴石与棕刚玉相比,硬度有着先天不足,因此在冲砂效率、破损率等方面不如棕刚玉磨料。

(5)石榴石冲砂后的表面更加光亮、美观,在清洁度上更容易接受。

(6)两者冲砂时产生的粉尘都极大,比较而言,石榴石粉尘对职业健康的危害更大些。

考虑到成本控制、技术要求、冲砂效率等要素,棕刚玉磨料更适合在化学品船压载舱冲砂中应用。

5 冲砂工艺参数控制

在碳钢和不锈钢冲砂过程中,要获得碳钢和不锈钢冲砂后符合要求的清洁度和粗糙度,除了选择合适磨料外,还要选择合适的冲砂工艺参数。影响钢材表面处理质量因素除冲砂磨料外,还与喷枪出口处空气压力、喷嘴类型和孔径、冲砂距离和冲砂角度、喷砂枪的移动速度等都有很大关系。通过冲砂实验满足PSPC标准,选择合适冲砂工艺参数。

(1)空气压力(喷嘴出口处压力):随着空气压力增加,磨料抛射的速度增快,对钢材表面造成的冲击力越大,但随着磨料抛射速度的增加,磨料的破损率对钢材表面的切蚀会产生影响。冲砂过程中,要根据磨料情况、被抛材质和厚度计及表面粗糙度要求综合考虑,合理调节空气压力。空气压力一般应控制在0.55~0.75 MPa之间,最好控制在0.7 MPa左右。如果空气压力太低,则清理效率显著下降并造成资源浪费。反之,磨料损坏率显著上升。另外,磨料尖锐物嵌入被冲钢材概率增加。当空气压力在0.07~0.10 MPa之间变化时,粗糙度变化超过规定值的±13 um,冲砂过程中要调整和稳定空气压力。

(2)喷嘴类型和口径:喷嘴类型和孔径是影响冲砂质量的一个重要因素,常见喷嘴类型为直通型、文丘里型、二次进风型。使用文丘里型喷嘴磨料的喷射速度可达200 m/s,直通型喷嘴磨料喷射速度仅为97 m/s,而二次进风型清理效率最高。喷嘴口径、内部结构和材质对冲砂质量都有影响。喷嘴口径受压缩空气量约束,一般为8~15 mm,当喷嘴口径因磨损等原因增大25%时应选择更换喷嘴。

(3)喷砂距离:是指喷嘴离被喷涂结构面的直线距离。随着喷砂距离增大,冲砂力度减弱,并出现磨料分散的状况。合适的喷砂距离对喷砂质量相当重要,既能使表面获得合适的粗糙度,又能得到较高的喷砂效率同时又不会因为冲击力过大而对钢材造成损伤。一般喷砂距离控制在20~30 cm之间。

(4)冲砂角度:磨料喷射轴线与基材表面夹角,一般冲砂角度控制在45°~60°之内。为防止出现磨料嵌入被喷基体内应避免垂直90°喷射。

(5)喷枪移动速度:通过喷枪与工作表面的相对移动来获得均匀的粗糙面。移动速度并无严格要求,主要看工作面的粗糙度情况来合理控制喷枪移动速度。

6 碳钢冲砂阶段不锈钢保护

碳钢冲砂阶段由于钢丸和钢丝丸冲击力很大,不锈钢遭受碰撞后易形成腐蚀点,和碳钢接触发生渗碳导致性能急速下降。为保持双相不锈钢耐腐蚀的性能,杜绝破坏氧化铬保护膜,在碳钢冲砂阶段采取一些特殊措施对双相不锈钢进行保护。在冲钢砂前将碳钢结构安置在专用胎架上,双相不锈钢朝上,反顶不锈钢,三防布+三夹板+木板条进行保护,距离不锈钢0.5 m向下冲钢砂。具体操作方法为:靠近不锈钢表面用三防布覆盖,避免对碳钢冲钢砂时遭受撞击和所产生的粉尘对不锈钢表面污染,然后用三夹板顶住三防布,最后用木板条固定三夹板,在不锈钢外板边缘处用一定厚度的多层夹芯板开出槽孔嵌入不锈钢板和三夹板。碳钢冲砂完毕后清洁,去除不锈钢保护,非金属冲砂间冲砂不锈钢。

7 结论

本文以化学品船压载舱为研究对象,围绕化学品船压载舱冲砂工艺展开一系列研究工作并得出以下结论:

(1)选择同规格60wt%Φ1.0 mm钢丸和40wt%Φ1.0 mm强化钢丝丸作为碳钢二次表面处理磨料,使钢材表面清洁度增加,粗糙度满足PSPC规范要求,磨料损耗大大降低。

(2)不锈钢表面处理中经实验对比选用棕刚玉非金属磨料,满足粗糙度和经济性等要求,符合冲砂技术规格书要求。

(3)压载舱碳钢部分冲砂时采用三防布+三夹板+木板条方法对不锈钢进行保护,避免不锈钢遭受冲击,确保不锈钢表面清洁。

[1]汪国平.船舶涂料与涂装技术[M].北京:化学工业出版社,2006.

[2]沈子龙.船舶除锈涂装工[M].北京:国防工业出版社,2008.

[3]杨向荣.不锈钢舱船舶建造工艺研究[D].大连:大连理工大学,2008.

[4]潘冬云.不锈钢舱表面处理技术研究[D].大连:大连理工大学,2009.

[5]李敏风,宫炜.磨料与钢材表面处理的粗糙度[J].涂料技术与文摘,2010,31(11):15-18.

[6]年介磊,严勇,张金文.石榴砂在不锈钢船舶表面处理中的应用[J].江苏船舶,2013,30(3):38-39,42.

[7]李刚.基于PSPC压载舱涂装工艺研究[J].船海工程,2013,42(16):96-100.

[8]蒋伟洁.挖掘机涂装工艺优化研究[D].武汉:武汉科技大学,2015.

2015-11-27

李星(1984—),男,硕士研究生,研究方向为船舶与海洋结构物设计制造;杨敏(1963—),女,副教授,研究方向为船舶设计与先进制造。

U671.1

A