钛-钢爆炸焊复合层的超声成像检测

万 刚,吴 伟,王 茹,邬冠华,吴 宇

(南昌航空大学 无损检测教育部重点实验室, 南昌 330063)

钛-钢爆炸焊复合层的超声成像检测

万刚,吴伟,王茹,邬冠华,吴宇

(南昌航空大学 无损检测教育部重点实验室, 南昌 330063)

为了提高爆炸焊接的质量,需要对爆炸焊工件焊层处的结合情况有一个较为全面的了解。以钛-钢爆炸焊试件做为试验对象,利用超声成像扫描研究爆炸焊工件复合层处成像波纹间的距离和波纹的高度两个参量,来评价爆炸焊接的质量。结果表明:可以利用工件底面的脉冲回波和结合界面回波的相对变化、接收回波的异常来判断爆炸焊接质量,该方法对无损评价爆炸焊接质量具有很好的指导意义。

钛-钢爆炸焊;超声成像扫描;焊接质量

爆炸焊接又被称为爆炸复合, 是一种将炸药爆炸瞬间产生的能量作为能源对金属进行焊接的一种高新技术,在复合材料领域具有很高的实用价值。在化工、特种设备和船舶等行业也广泛地采用该技术焊接复合材料。爆炸焊接技术最突出的特点是能通过爆炸瞬间发出的巨大能量,将常规焊接方法不能焊接在一起的两种金属强固地焊接在一起[1]。利用该技术可以更高效快捷地生产出大面积的多种尺寸、形状、组合,以及多种用途的双金属或多金属的复合材料[2]。笔者通过研究特征成像效果与探头频率、聚焦位置的关系,对钛-钢爆炸焊复合层界面进行超声成像检测,利用工件底面的脉冲回波和结合界面回波的相对变化、接收回波的异常来判断爆炸焊接质量。

1 钛-钢爆炸焊复合层界面超声传播特性

在分析钛-钢复合层的超声传播特性之前,需要先了解这两种金属材料的声阻抗特性。超声波垂直入射到光滑界面时,在第一介质中产生反射波,方向与入射波方向相反,在第二介质中产生透射波,方向与入射波方向相同[3]。反射波与透射波的声压由声压反射率r和透射率t来表示:

(1)

(2)

(3)

式中:Z1为介质1的特性阻抗;Z2为介质2的特性阻抗;ρ为介质密度;c为超声波传播速度。

在对钛-钢爆炸焊试块进行特征扫描时,声波从钛-钢界面入射,钛为第一介质,钢为第二介质。根据公式(1)、(2),以及钛、钢、空气的纵波声速,可以计算出:r为0.25,t为1.25。在钛与基体钢结合良好的情况下,声压透射率较高,回波声压可忽略;在钛与基体钢未完全结合的情况下,声波几乎没有透射,反射率大,有较大回波声压。

因此,依据界面回波和底波回波的变化可以判断钛-钢复合层的焊接质量。

2 试验步骤和结果

2.1试验对象

从钛-钢爆炸焊复合板中取样,试块尺寸见图1。试块长为149.8 mm、宽为120.6 mm,覆板厚度为6.85 mm,基板厚度为51.6 mm,扫查结束后在距离末端43 mm处对覆板进行切割剥离,以便观察结合面处波纹的形态。

图1 钛-钢爆炸焊复合板试块外观

2.2试验参数

2.2.1扫查频率

分别采用频率为5,10,15 MHz的水浸聚焦探头,聚焦在焊层处扫查,观察A扫初始波形图,对比三种频率下结合面回波高度,再分别调节增益,使得结合层处回波幅值高度达到满屏的80%时,以此时的回波进行幅值成像。

通过比较发现,频率为15 MHz的探头扫查得到的回波幅值是最高的。一般情况下,成像波纹的清晰度与回波的幅值成正比,15 MHz的回波成像能更加清楚直观地展示结合层处波纹的情况。所以在试验中,选择频率为15 MHz的探头对爆炸焊试件进行扫查。

2.2.2聚焦位置

采用15 MHz探头,分别聚焦在钛层表面处、钛层的中部和钛与钢的结合面处进行扫查,观察A扫波形图中结合层处的回波高度,再分别调节增益,使结合层处的回波幅值高度达到满屏的80%,用此时的回波进行幅值成像。

通过比较发现,聚焦在结合层处扫查到的回波幅值是最高的,且幅值成像图能更为清晰直观地展示结合层处波纹的情况。所以扫查时的聚焦位置选在结合层处。

2.3成像结果

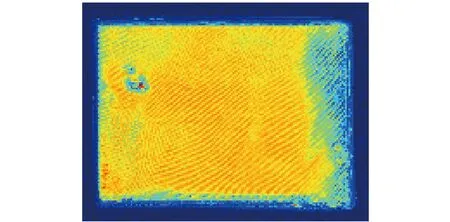

在检测灵敏度不变,被检测试件的材料和厚度固定的情况下,一次底波的幅值是固定不变的;当试件的内部或者底面有缺陷和缝隙时,会发生缺陷反射,使到达底面的超声波能量减少,所以底面回波的幅值会下降[4]。缺陷的尺寸越大,能量减少得越多,底面回波的幅值下降得越多。试验中,每一个采集点都有对应的波形图,对采集到的数据进行处理,提取每个采集点对应波形图的幅值,并以提取的这些幅值成像,就是幅值成像。由于试件的衰减较大,导致一次底波非常微弱,所以必须通过计算准确找出一次底波的位置,用该底波的幅值进行成像。图2即为15 MHz频率的探头聚焦在结合层处扫查,用结合层处的反射波幅值成像的特征图像。

图2 一次底波的幅值成像示意

从成像图中可以发现,该钛-钢爆炸焊试件的成像波纹非常清楚,并且在左上角区域有一处“缺陷”(爆炸焊支撑物熔化所致)。

3 结果分析

爆炸焊接过程中,炸药爆炸瞬间产生的巨大能量推动钛、钢两种金属产生高速碰撞,从而使金属焊接在一起,结合界面上出现“热塑失稳和波状界面失稳并存”的形态[5],从而形成了波状的结合界面。波状界面的形成与碰撞速度和碰撞角度有关,按界面波高和波长的不同可以将结合面类型分为大波状结合界面、小波状结合界面和微波状结合界面(又叫直接结合)。在这三种结合界面中,大波状结合界面和小波状结合界面均存在过渡区域,其中大波状结合界面处存在宽度约几十微米的过渡区域,该区域存在大量的缝隙缺陷,并且在靠近界面附近的基材中还存在一些微米级的疏松“空洞物”,正是因为这些微小缺陷和“空洞物”的存在,导致了结合面结合强度的降低[6],所以大波状结合界面的结合质量最差;小波状结合界面的过渡区比较窄,一般只有几微米,所以在过渡区域中几乎没有缝隙和“空洞物”,所以小波状结合界面的结合质量次之;微波状结合界面的结合质量最好,在微波状结合界面中不存在过渡区域,也没有“缝隙”、“空洞物”等缺陷。

因此,对复合板的质量和性能起决定性影响的因素是复合界面中大波状结合区域所占的比重。

目前对爆炸焊结合面层的评价主要包括:首先观察特征扫描成像图显示的结合层处波纹和试块实际的波纹纹路方向是否一致,再通过结合层处波纹间相邻波峰之间的宽度,波峰与波谷之间的高度来评判结合界面的波状类型。

3.1实测结合层波纹的波峰间距离

为了使得到的数据更加精确,在图像的九个区域中均匀提取数据进行分析,如图3所示,利用IMAGEJ软件和特征扫描成像,结合爆炸焊工件的机械尺寸,直接测得试块结合层处波纹的相邻波峰与波峰之间的宽度。分别对未经过信号处理的特征扫描图像和经过频谱分析处理后得到的图像进行测量,并对测量得到的数据进行对比。

图3 爆炸焊工件机械尺寸对应示意

对被测工件撕开的部分所对应的3个点(4,5,6)进行对比试验,计算每个点上结合层波纹的波峰间的距离。在对工件拍摄图像的同时,放置一把标尺,借助IMAGEJ分析处理软件,将图像中的像素点与工件实际尺寸进行对应。经计算,标尺中的10 mm在图像中对应的像素点尺寸是258.5 pixel,故比例关系是:η=258.5 pixel/10 mm=25.85 pixel·mm-1。为了减小客观因素带来的误差,在工件部位拉取5个单位宽度的间距进行测量。测量结果为:位置4处结合层波纹的波峰间距离为1.63 mm,位置5处结合层波纹的波峰间距离为1.56 mm,位置6处结合层波纹的波峰间距离为1.16 mm,如图4 所示。

图4 测量工件撕开部分结合层波纹的宽度

分析超声特征扫描图像中显示的结合层波纹的相邻波峰间的距离时,可以发现各区域数值都比较稳定,并且与被测工件撕开部分(撕开第一层后显示的部分)实测的数据比较接近。

3.2在B扫图像中计算结合层波纹高度

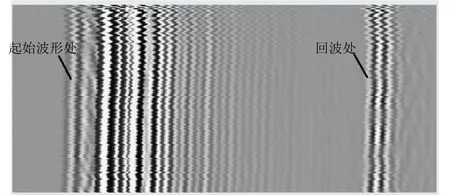

在被测工件上选取一小块面积进行扫查,得到B扫图像,见图5。

图5 被测工件B扫图像

从图5可清晰看到工件结合面的一个切面的纹路。为计算结合层纹路的波纹高度,在ICY软件平台下,分别选取两个点标识在结合层波纹的相邻两波峰、波谷处,并记录、分析采样点的数值。通过如下公式可计算波纹高:

(4)

式中:H为结合层波纹的波峰波谷间的距离;v为钛中的声速6 200 m·s-1,探头采样点的时间间隔为8×10-9s,即8 ns;T为超声波在结合层波纹的波峰波谷间传播的时间:

(5)

式中:a为波纹的波谷处采样点数值;b为波纹的波峰处采样点数值;a、b的单位均为1,得到波纹的高度采样数据,并作平均处理,结合层波纹的波纹高度的平均值为0.327 mm。

3.3通过C扫图像计算结合层波纹高度

得到了结合层波纹的相邻波峰间的距离后,对超声A扫波形中的界面波进行拉直处理,并转化成TIFF格式的B扫图像,利用ICY软件对各层进行深度方向成像,得到每层的C扫图像,可确定结合层波纹的波峰波谷的位置,C扫示意图如图6所示,在图中选定任一点后,可显示该点的A扫波形,见图7。通过爆炸焊结合面返回的超声波的位置可计算出波纹的波峰波谷之间的距离(波纹的波高)。

图6 C扫图中波纹峰波谷回波示意

图7 某探测点处的A扫波形

从图6中可清晰看到结合层处波纹的纹路,为计算纹路中波纹高度,在ICY平台下,选取两个点分别标识在结合层波纹的相邻两波峰、波谷处,观察

这两个点的超声回波情况。通过试验测得,在爆炸焊结合层纹路的波峰处,焊层发射回来的超声底波最大值位置处的采样点数值m为29.4,结合面处波纹的波谷反射的超声回波的最大值处的采样点数值n为45.2,m、n的单位均为1,再通过式(4)可计算波纹高,得:

(6)

由此得到:H=0.394 mm,即爆炸焊结合面处波纹的高度为0.394 mm。

由于B扫图像在拉直处理过程中存在一定的误差,所以由B扫图测得的波高和通过C扫描成像图测得的波高不完全一致,但这个误差在可允许范围内。

4 结语

利用超声特征扫描对钛-钢爆炸焊试件的结合面处扫查成像,并通过得到的特征扫描图像对爆炸焊试件结合面处的质量进行评判。由于超声波在钛中衰减很大,而且受探头频率限制,只能利用结合面处反射回的超声底波的幅值进行特征成像。通过频谱分析后,特征成像测出的爆炸焊结合面处相邻波纹的波峰间的距离,和波纹波峰与波谷间的高度差与被测工件撕开部分实测的数据基本一致,对评价爆炸焊接质量具有很好的指导意义。

[1]张文毓.爆炸焊接技术的应用现状与展望[J].工程爆破,2009(4):86-89.

[2]马志新.钛-铝复合板的制备工艺研究及界面组织和性能分析[D].北京:北京有色金属研究总院,2004.

[3]范慧卿.FCB自动焊终端裂纹超声波检测方法的研究[D].大连:大连理工大学,2008.

[4]李建文,徐彦霖,王增勇,等.超声底波成像方法研究[J].无损检测,2005,27(9):457-459.

[5]郑哲敏,谈庆明.爆炸复合界面波的形成机理[J].力学学报,1989(2):129-139.

[6]王耀华.金属板材爆炸焊接研究与实践[M].北京: 国防工业出版社,2007:23-25.

Ultrasonic Imaging Detection of the Composite Layer Due to Titanium Steel Explosive Welding

WAN Gang, WU Wei, WANG Ru, WU Guan-hua, WU Yu

(Key Laboratory of Nondestructive Testing, Ministry of Education, Nanchang Hongkong University, Nanchang 330063, China)

In order to improve the quality of explosive welding, a more comprehensive understanding of the explosive welding layer combination is needed. Previous studies on the quality of the explosive welding were almost fully undertaken by means of transmission electron microscopy (TEM), with the help of which the binding to the surface of the material at the tissue was observed to determine whether the combination was good or bad. Although this method is accurate, it however is a destructive test, so it does not apply to the actual work of the 100% detection. In this paper, titanium steel explosive welding specimen was used as the research object, and ultrasonic imaging was employed to study the quality of explosive welding. The height of the ripple and the distance of the ripples were used as the two parameters for the evaluation of the quality of explosive welding.

Titanium steel explosive welding; Ultrasonic imaging; Welding quality

2015-10-23

万刚(1990-),男,硕士研究生,主要从事无损检测技术研究工作。

万刚,E-mail: catsbee@163.com。

10.11973/wsjc201607009

TG115.28

A

1000-6656(2016)07-0036-04