磁巴克豪森噪声技术的发展现状

沈功田,郑 阳,蒋政培,谭继东

(1.中国特种设备检测研究院, 北京 100029;2.中国计量大学, 杭州 310018)

磁巴克豪森噪声技术的发展现状

沈功田1,郑阳1,蒋政培2,谭继东1

(1.中国特种设备检测研究院, 北京 100029;2.中国计量大学, 杭州 310018)

磁巴克豪森噪声(MBN,MagneticBarkhausenNoise)技术可以用来评估铁磁性材料一定深度内的微观组织结构变化、应力状态、微损伤缺陷等,是实现对材料疲劳、微裂纹等早期性能退化及应力状态评估的一项重要无损检测技术,工程应用前景广阔。简述了MBN技术的基本原理,综述了国内外MBN技术的研究现状,包括材料应力检测、金属疲劳状态分析、金属微观组织和晶粒度分析、材料硬度测量、材料表面处理工艺评价、与常规无损检测方法的比对等方面的内容,介绍了国内外相关检测仪器和检测标准,指出了MBN检测技术的发展趋势。

磁巴克豪森噪声;无损检测;铁磁性材料;疲劳;综述

众所周知,射线、超声、磁粉、渗透和涡流等常规无损检测技术,主要用于对已形成的宏观缺陷进行检测。而磁巴克豪森噪声(MBN,MagneticBarkhausenNoise)技术作为一种新的无损检测技术,可实现对铁磁性材料早期性能退化及微损伤的检测和评估,能够在材料使用早期确定材料表面应力状态、疲劳损伤状况及微观组织变化特性,从而能够及早发现材料早期损伤的部位,为重要设备或构件的安全评价和剩余寿命评估提供可靠依据。另外,与常规无损检测技术相比,MBN技术还具有以下特点:① 检测快速;② 检测非接触,无需耦合剂,对人体无害;③ 多参数测量,可同时测应力状况、表面硬度、渗碳层深度、缺陷位置、微观组织等。

笔者介绍了MBN技术的检测原理,综述了近年来国内外关于MBN技术的发展情况和研究进展,总结了MBN技术的重点研究领域,指出了MBN研究目前存在的问题,介绍了基于MBN技术的相关仪器设备和检测标准,指出了MBN技术的发展趋势。

1 MBN检测原理

铁磁性材料在磁化过程中会发生磁畴转动和磁畴壁位移的现象,有可逆和不可逆两种模式,且取决于材料的各向异性特性和磁畴的转动角度[1]。这两种变化会使材料内部产生非连续性的电磁脉冲,通过检测线圈可以提取此过程中因磁感应强度变化所产生的电磁脉冲,即磁巴克豪森噪声(MBN)信号,此现象最早由德国物理学家BARKHAUSEN于1919年发现[2]。

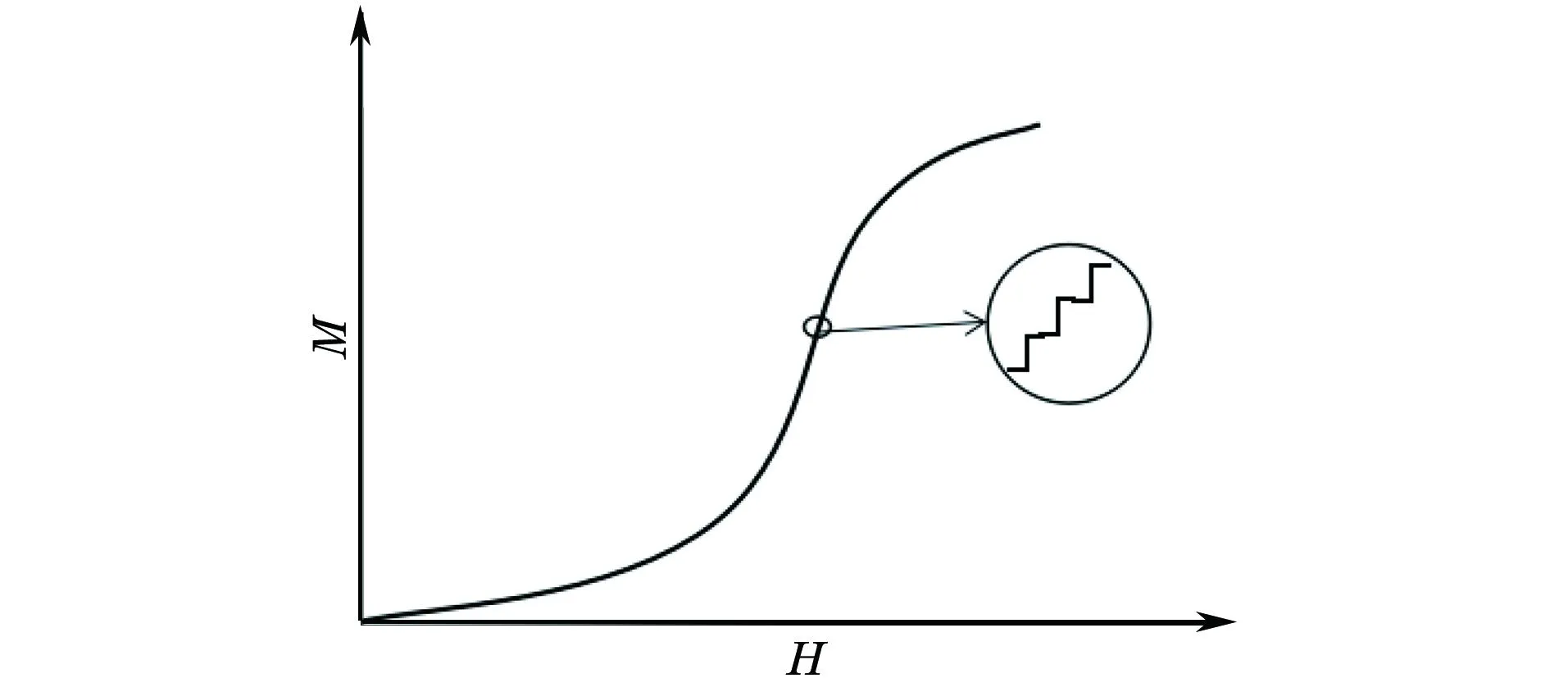

铁磁性材料在磁化过程中,其内部磁畴转动、90°和180°磁畴壁的运动是非连续的。如图1所示,将磁化过程放大可以看到,材料的磁化强度M随外部磁场强度H的变化是阶梯状上升的。在交替变化的磁场中,磁畴会发生往复转动,磁畴壁会进行反复运动,从而产生大量的MBN信号。

图1 铁磁性材料磁化曲线

MBN信号中包含着丰富的信息,这些信息与材料的微观组织结构和内应力状况密切相关,通过磁敏传感器拾取MBN信号,将磁信号转换为相应的电信号,再通过对电信号进行滤波、放大,分析信号的时频特性,可反映出材料微观结构的变化、应力状态、微损伤状态,实现疲劳、应力集中等状态的检测和评估。

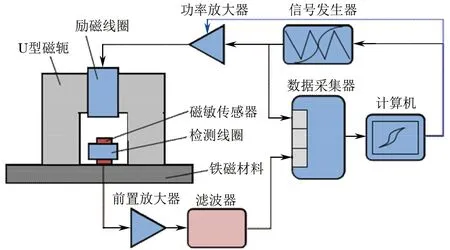

MBN检测装置主要分为激励模块、信号探测模块和信号处理模块,如图2所示,其中激励模块主要用于驱动线圈产生交变磁场,激发产生MBN信号,该模块包括信号发生器、功率放大器、激励线圈和磁轭等。目前MBN信号的激励大多采用U型磁轭法,通过该方法能够采集到来自于材料表面2mm磁化深度以内的MBN信号;探测模块用于拾取材料内的MBN信号,并将其转化为相应的电信号,模块主要包括磁敏传感器和检测线圈;信号处理模块主要用于处理相应的MBN电信号,包括前置放大器、滤波器、数据采集器和计算机等。

图2 MBN检测装置框图

2 国外研究现状

目前已有多国研究人员开展了MBN技术的研究,如德国弗劳恩霍夫研究所(IZFP)、英国纽卡斯尔大学MOORTHY团队和牛津大学KYPRIS团队、美国爱荷华州立大学JILES团队、芬兰Stresstech公司和坦普雷科技大学SANTA-AHO团队、巴西圣保罗大学FREDDY团队、伊朗马什哈德菲尔多西大学GHANEI团队、印度科技大学VASHISTA团队等。国际上对于MBN效应的研究及应用主要集中在应力检测、疲劳状态分析、硬度检测、微观组织分析、晶粒度测量及表面热处理工艺评价等方面,并提出了许多改善MBN信号的处理方法。笔者综述了MBN技术在以下六个方面的研究与应用。

2.1材料应力检测

金属材料在应力作用下会发生形变,材料内会产生位错、空洞和裂纹等,且应力会发生变化和产生局部应力集中。这些变化产生的势能垒会阻碍磁畴结构的运动(包括磁畴转动和畴壁移动),基于此原理,通过分析MBN的信号特性,可判断材料的应力应变情况。

采用MBN信号对材料的应力应变效应进行研究是MBN技术的主要研究内容之一。材料所受应力主要有两大方面:一是外界加载应力,涵盖压应力与拉应力、单向应力与周期应力、低应力和超限应力等;二是材料内部残余应力,包括残余拉应力和残余压应力等。

对于外加应力,铁磁性金属材料在弹性形变范围内,增加单向拉应力会使180°畴壁增多并发生剧烈磁化,导致MBN信号幅值增大;但是增大压应力载荷却会使得180°畴壁减少,从而降低MBN信号幅值。由此,可通过MBN信号了解材料的受力情况。英国的BLAOW等[3]在探究铁磁性材料受外力加载弯曲过程中的MBN信号变化时,指出应力会影响材料的磁化能力,改变MBN信号的波峰幅值和波峰位置,并且指出拉应力下的MBN信号多为单峰信号,而压应力下的MBN信号会出现多个峰值。2014年,德国AMIRI等[4]指出应力的各向异性和晶体的各向异性对材料的磁化起决定性作用,在铁磁性材料的易磁化轴方向上,应力对MBN信号的影响大于其他方向,并通过磁致伸缩曲线和磁化曲线进行了验证说明。

当材料内存在残余应力时,残余应力会影响材料晶粒的排列、组织结构等,利用MBN技术可以有效地检测出材料表面的残余应力分布,目前已有较多的研究人员开展了此方面的研究。如印度VASHISTA长期研究材料表面残余应力和MBN信号的关系,指出材料在弹性范围内,MBN磁响应信号与残余应力成正相关关系[5-6]。

2.2疲劳状态检测

疲劳是铁磁性金属材料结构失效的主要形式之一。材料在交变应力作用下,材料内部会出现损伤积累,发生局部区域结构的永久性变化,产生塑性变形,最终造成疲劳破坏。在疲劳过程中,材料会出现位错、滑移带、空洞和微裂纹等,较之矫顽力、剩磁强度和磁导率等材料磁参量,MBN信号对此类变化的灵敏度更高,变化更为显著,可以作为材料疲劳的重要评定参量。

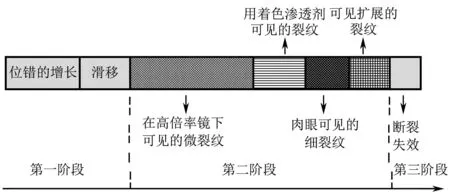

在役金属材料的疲劳过程如图3所示,材料寿命可分为三个阶段:第一阶段为早期力学性能退化阶段、第二阶段为损伤的起始阶段、第三阶段为积累和断裂失效阶段,其中第一、二阶段占整个寿命周期的80%~90%[7]。随着循环应力次数的增加,金属材料的疲劳过程逐步加快。目前急需铁磁性材料疲劳状态的全生命周期无损检测和评估技术,特别是针对疲劳裂纹形成前和形成初期的检测技术,MBN技术为解决以上问题提供了有效的理论支撑和技术支持。目前针对疲劳过程中的MBN信号变化的研究主要集中在位错密度的增加、滑移带的形成、裂纹的萌生等微观结构的变化,以及缺陷数目、畴壁与MBN峰值电压的相互作用等方面。

图3 金属疲劳过程中产生的缺陷

金属在循环载荷的作用下,MBN信号变化显著,为了探究循环载荷和单向载荷对MBN信号影响的区别,2004年英国的MOORTHY[8]研究了En36钢在超限应力(最大达1 700MPa)循环作用下的MBN信号特性,指出与单向载荷相比,高应力下的循环载荷会增加材料的位错密度,会使MBN信号峰值减小,加速材料疲劳。对于部分非磁性的金属材料,利用MBN技术也可进行疲劳检测。2005年,VINCENT等[9]将MBN技术用于304L奥氏体不锈钢低周疲劳的检测,由于不具有磁性的γ铁在冷轧及循环载荷作用下会产生形变,诱导马氏体产生,作者提出α′马氏体内应力计算的复合模型,通过MBN技术可以测得马氏体体积分数,评估非铁磁性奥氏体不锈钢的疲劳损伤特性。

2.3金属相含量和晶粒度分析

铁磁材料微观组织不同,其内部晶格缺陷、夹杂物和内应力分布会存在差异,导致材料磁性、晶界密度不同,影响磁畴转动和畴壁位移的阻力大小,从而影响MBN信号数量和信号强度。材料中碳含量、镍含量、马氏体含量、晶粒度等方面的不同,会从根本上影响MBN信号的产生。

关于金属内相含量对MBN信号的影响,巴西MONLEVADE等[10]于2011年重点研究了合金钢中镍含量对材料硬度和MBN信号幅值的影响,总结出镍含量少的合金磁畴更易发生偏转。英国MOORTHY[11]在2014年比较了碳含量不同(含碳量分别为0.20%和0.41%)钢的MBN信号的差异,并对试件进行了金相组织分析,指出碳含量的变化只会影响波峰的位置,对波峰的高度影响不大,还指出低频激励下的碳钢MBN信号存在两个波峰,而高频激励时只有一个波峰。

材料中的相含量(如马氏体、铁素体等)不同会影响MBN信号。2014年,伊朗GHANEI详细研究了双相钢中马氏体含量和MBN信号峰值的关系,得出马氏体含量的增大会使MBN信号峰值增大的结论[12]。文献[9]通过研究奥氏体和马氏体相互转换前后MBN信号的差异,来判断材料中的马氏体含量。

目前对于金属内部化学成分、相含量和晶粒度的研究,大多结合金属材料的金相组织进行分析,虽然得出了MBN信号与相含量相关的定性规律,但是实际工程中通过MBN信号来反向估测相含量的应用或仪器甚少。主要原因在于:①MBN信号受多种因素的影响,相含量改变往往伴随着其他影响因素的改变,缺乏通用的定量结论来描述相含量与MBN之间的关系,若单从MBN信号来推测往往精度不高,有失偏颇;② 在进行化学成分和含量检测时,往往需要通过和已知含量的标准试样MBN信号进行参考比对,实际工程中获取一致的标准试样难度较大。

2.4材料硬度测试

材料硬度本质上由其组成原子间的化学键硬度决定[15],原子间化学键硬度的不同,造成了其原子移动的难易程度不一样,而磁畴又由大量原子构成,这就造成了磁畴转动和畴壁位移的难易程度不同,进一步影响了MBN信号的产生和幅值。一方面,材料种类不同(如碳钢、合金钢)和组织(如马氏体、奥氏体等)不同会造成硬度不一样;另一方面,热处理工艺不同也会引起组织的变化。

为了探究由温度变化引起材料硬度不同对MBN信号的影响,2003年,英国MOORTHY等[16]将En36钢加热至不同温度(192~900 ℃)后进行MBN检测试验。结果表明:En36钢的MBN信号对材料温度的变化十分灵敏,材料温度越高,其表面硬度越小,测得的MBN信号幅值越大,试验中可检测到的MBN信号的最大深度为425μm。材料热处理后的冷却速率对硬度的影响也较大,2012年,巴西FRANCO等[17]探究了冷却速率对MBN信号的影响,用顶端淬火的方法设计出材料中不同区域的不同冷却梯度,指出材料冷却速度越快MBN信号越弱。

国外许多学者都总结得到材料硬度越大MBN信号越弱这一结论,这对于材料硬度测量有很好的指导作用。由于MBN技术只能检测材料表面硬度,而对内部不同的硬度梯度无法进行有效检测,因此无法实现材料内部深度较大区域的硬度检测。

2.5材料表面处理工艺评价

表面处理对于金属材料的性能有很大的影响,包括电镀、抛光及其他表面热处理工艺,当温度升高时,分子热运动加快,会导致自发磁化的磁畴区域遭到破坏,磁性减弱。MBN信号大多来自于材料表面,富含材料表面多种特性信息,因而通过MBN信号可以判断材料表面热处理工艺、渗碳层深度、残余应力等。

德国弗劳恩霍夫研究所在金属表面处理和表面残余应力的MBN研究方面有较为显著的成果。2009年其利用MBN对不同热处理的合金进行了残余应力的检测研究,重点比较了室温(20 ℃)和居里温度(230 ℃)下残余应力趋于饱和时MBN信号之间的差异,发现材料处于居里温度下的MBN信号远小于室温下的MBN信号[18]。2011年,该研究所人员通过MBN设备对齿轮表面质量进行检测[19],通过表面(50μm内)MBN信号的特征,推断出材料表面硬度和硬化层深度。芬兰的SANTA-AHO等[20]近年来将研究方向聚焦在探究铁磁性材料表面激光加工工艺和MBN信号的关系上,分析了硬化钢渗碳层深度、残余应力等表面质量与激光工艺之间的关系,提出了避免材料重淬火和应力饱和的铁磁性材料表面控制热损伤的技术。

MBN技术是评价材料表面加工工艺的有效方法之一。目前,通过MBN技术进行表面处理工艺的检测已有成熟的商业化设备,且已应用于一些金属零部件的表面加工工艺检测中,如芬兰Stresstech公司的Rollscan300检测仪可实现对材料表面加工工艺、残余应力的检测。

2.6与常规无损检测方法的对比

MBN技术作为一种新型的无损检测技术,国外已在部分领域进行了实际工程应用,如齿轮表面加工等。相比于其他无损检测技术,MBN技术具有诸多优点。如与超声检测相比,MBN检测无需耦合剂,可实现非接触测量;与射线检测相比,MBN检测也可测量残余应力,可现场作业,且对人体无害;与红外热波检测相比,MBN设备激励装置简便,便于现场作业。

2013年,阿根廷NEYRA等[21]比较了MBN检测技术和磁声发射(MAE)检测技术,指出了两者信号强度和材料硬度都有相关性,比较了两者信号方均根电压(RMS)的差异,指出MBN信号的信噪比高于MAE信号的信噪比。2014年,SAHEBALAM等[22]比较了微观结构的涡流检测(ECT)和MBN检测,结果表明:MBN信号峰值随着微观结构的变化更明显,有很高的灵敏度。文献[13]中也对ECT和MBN检测进行了比较,指出了MBN与ECT一样,可实现对金属材料微观组织的检测。

对比可知,MBN技术与ECT、MAE等技术在金属材料的无损检测方面具有很好的适用性,并且在综合微观组织、残余应力、相含量、渗碳层深度检测等方面,MBN技术具有更综合的检测能力。但是MBN技术也存在一定的局限性,例如由于激励磁场强度、趋肤效应的限制,其存在检测精度不高、检测深度不够等问题。

3 国内研究现状

国内对MBN技术的研究始于20世纪80年代中期,近年来开展MBN信号研究的机构主要有南京航空航天大学、北京化工大学、上海交通大学、沈阳工业大学、吉林大学等。

1988年,原北京钢铁学院穆向荣等[23]开展了对双相钢的MBN效应的研究,指出利用MBN技术,可以实现对材料组织结构和组织性能的研究。1994年,华中理工大学的马咸尧等[24]研究了MBN效应受应力影响的规律,还将MBN技术和MAE技术进行了对比,指出MBN信号特征依赖于铁磁材料的组织结构和应力状态,拉应力降低了MAE信号强度,增加了MBN信号强度;压应力可降低MBN信号强度,提出将两效应结合测量,既可提高测量拉应力的灵敏度,又可判别应力的正负值。

2003年,上海交通大学陈立功[25]开始研制MBN传感器及信号采集处理系统,研究了残余应力和MBN信号的关系,建立了结合虚拟仪器技术的MBN残余应力检测系统,利用该系统进行了铁磁材料热处理后残余应力的分析,指出热处理后的板材MBN强度呈下降趋势[26]。2008年,尹何迟等[27]改进了针对各向异性及非均匀残余应力的MBN传感器。

从20世纪90年代初至今,北京化工大学祁欣持续开展了巴克豪森效应在残余应力检测、硬度和晶粒度分析、相含量的检测及疲劳寿命的预测等四个方面的研究[28-30],结果指出:在利用MBN效应进行铁磁性材料内部应力的测量时,激励信号不能过大,否则材料处于饱和磁场中时,会降低MBN信号对内部应力变化的敏感度。2011年,设计了抗干扰、输出信号信噪比高的MBN传感器[30]。

南京航空航天大学王平等人于2008年开始对MBN现象进行研究。2010年,提出了在高速运行条件下,利用MBN效应,用直流电源作为线圈的激励信号来进行钢轨应力检测[31]。2011年,比较了三角波和正弦波对MBN信号的影响[32],总结出用三角波作为激励信号时MBN信号的特征值呈现出更好的线性度的结论。2012年,研制了第一代便携式MBN铁轨应力检测仪。2013年,将BP神经网络算法引入了MBN信号处理中,得到应力测量值和真实值的平均误差为1.061 8%[33],检测可靠度较高。2015年,丁松提出了一种名为“偏度skweness”的新的MBN信号特征值评估方法[34],利用该方法可以获得比RMS评价法更多的MBN信息。

4 国内外MBN仪器现状

4.1MBN检测和分析处理方法研究现状

4.1.1MBN的激励与探测方式研究

激励信号的频率、能量、磁场强度、接收装置的磁芯材料、提离效应、滤波设置等,都会影响MBN信号的获取。若再进一步分类的话,单个影响因素又包含多个变量条件,如激励磁场的大小和线圈匝数、线圈直径、线圈位置、信号类型(如正弦波和三角波)等。总体而言,影响MBN信号的获取有多种干扰因素,对于不同条件下的材料,其最佳的激励、探测系统是不一样的,如何确定最佳激励与探测条件,是获取最佳MBN信号的关键因素之一。

如文献[11]就探讨了频率对MBN信号的影响,文章比较了高频(125Hz)和低频(0.4Hz)激励频率下的MBN信号值,得到高频激励下的MBN信号只有一个波峰,而低频激励下的MBN信号有两个波峰,指出低频激励下的MBN信号更能揭示微观结构的动态变化。2013年,MOORTH等[35]研究了激励磁场强度对MBN信号的影响,指出低频磁场下,接收线圈匝数对MBN信号接收的影响大于高频磁场。

通过国外的研究论文可以得到如下结论:

(1) 铁磁性金属材料的MBN信号的频带在1kHz~2MHz之间,常见的铁磁性材料的频带集中在1kHz~500kHz之间,这与材料磁畴的类型密切相关。

(2) 在低频(1~100Hz)激励下,趋肤效应不明显,获得的MBN信号所含的材料特性信息更丰富。

(3) 相比三角波、锯齿波等,正弦波激励下获得的MBN信号的参量具有更好的线性度。

(4) 接收线圈的直径和匝数会影响MBN信号的拾取灵敏度。

4.1.2MBN信号分析处理方法研究

MBN信号的强度和变化通常用幅值、能量、方均根(RMS)、波形半高宽(FWHM)、包络线、峰值时间、功率谱等参量来描述,通过对MBN信号的处理与优化,可分析材料的疲劳状况、表面处理工艺等。

在MBN信号的分析处理方面,国外有较多学者进行研究。2000年,波兰MAGALAS[36]将小波变换引入MBN分析中,改善了MBN信号中的噪声处理方法,提出非稳态下的小波变换MBN信号叫“特征巴克豪森噪声”。2011年,印度VASHISTA等[37]引入了“计数”和“事件”两个特征值来描述MBN信号,从新的角度进行了MBN信号分类。2015年,伊朗GHANEI等[38]将自适应神经模糊推理系统(ANFIS)引入到MBN检测技术中,对双相钢中马氏体含量进行评估,结果表明,ANFIS可以有效提高评估的准确度。

对MBN信号进行滤波、分离、变换等后续处理能够提取其中的特征信号,建立检测模型能够更好地进行定量化分析,将MBN与微观结构变化相结合,形成有效的评估方法。

4.2国外仪器现状

国外目前已有多个公司有成熟的MBN仪器销售,可进行特定功能的MBN信号检测,但是仪器售价昂贵。其中使用最为广泛的有芬兰Stresstech公司和德国弗劳恩霍夫无损检测研究所的MBN检测仪器。

Stresstech公司是专门从事无损检测(NDT)的公司,该公司研发出了巴克豪森效应表面质量检测仪(磨削烧伤检测仪),有便携式检测仪Rollscan250,300,350三种型号和非便携式检测仪Roboscan500,600两种型号,可以实现复杂形状工件、粗晶材料残余应力的精准分析。图4为Rollscan300表面质量检测仪外观,其检测深度在0.01~1.5mm之间。

图4 Rollscan 300表面质量检测仪外观

图5 3MA-II微结构与应力分析仪外观

2002年,德国弗劳恩霍夫无损检测研究所研制了商业化的3MA微结构与应力分析仪,目前已有第二代产品3MA-II,如图5所示,它是一种集成四种不同微磁测量方法的仪器(包括巴克豪森噪声、多频率涡流、增量磁导率、切线磁场谐波分析),可以测定材料表面及浅表面硬度、残余应力、硬化层深度和加工缺陷等信息,能对边缘层0~8mm厚度的部件多个相关技术质量指标进行快速同步评估。

4.3国内仪器现状

目前,国内尚未有成熟的商业化磁巴克豪森噪声检测仪器。南京航空航天大学研发出便携式巴克豪森检测仪样机,如图6所示,可实现对钢轨的应力检测,检测精度在10MPa以内[39]。

图6 便携式磁巴克豪森检测仪样机外观

北京化工大学陈娟等人研发的基于磁巴克豪森效应的钢轨应力检测系统,能够对钢轨内部的应力进行实时在线检测,测量误差在0.5MPa,具有精度高、响应速度快、可视化效果好等优点[40]。

5 国内外相关标准现状

国内外关于MBN无损检测的行业标准和规范并不多,许多国家并未提出相应的检测标准。

美国汽车工程师协会(SAE)于1991年发布了SAEARP4662-1991(R2010)Barkhausen Noise Inspection for Detection Grinding Burns in High Strength Steel Parts标准,中译名为《高强度钢零件摩削灼伤的巴克豪森噪声检测》。

美国齿轮制造商标准协会(AGMA)于1999年发布了AGMA99FTM1-1999Barkhausen Noise Inspection Method for Detecting Grinding Damage in Gears标准,中译名为《齿轮磨削损伤的巴克豪森噪声检测方法》。2007年,AGMA又发布了AGMA09FTM06-2007Using Barkhausen Noise Analysis for Process and Quality Control in the Production of Gears标准,中译名为《用巴克豪森噪声分析进行齿轮生产过程中工艺和质量控制》。

在利用磁巴克豪森噪声技术进行检测时,对检测技术、检测环境、标准试件的要求,国内尚未出台相关的标准和规范,还需进一步加强相关检测工艺的研究,尽早制定相关检测标准。

6 发展趋势

磁巴克豪森噪声检测技术作为一种前沿的无损检测技术,以其无损、快速、高效及其他独特的优势,能够实现对铁磁性材料早期损伤和应力状态的评估和检测,有巨大的应用前景。

目前,国际上已有较多国家开展对MBN检测技术的研究,研究方向包括外部载荷、内部残余应力、材料硬度、微观组织和相含量、信号激励等多个方面。截至目前,我国国内开展MBN信号研究的机构并不多,研究基础较为薄弱,研究成果也不丰富。

近几年来,传感器技术、电子技术、材料分析等科技的发展,对MBN技术的研究有着重大的推进作用,大大提高了对铁磁性材料进行检测的效率和精确度。未来几年,对MBN技术的研究可从以下4个方面开展:

(1) 加强材料的各种变化因素对MBN信号影响规律的基础性研究,得到更全面的影响因素与MBN信号的变化规律,建立MBN检测结果的评价模型,为MBN检测方法研究和仪器的开发打下理论基础。

(2) 引入新的MBN信号分析方法,以及其他评价手段和信号处理技术,更详细更具针对性地分析MBN信号的特性,定量揭示材料信息,提高利用MBN技术检测的可靠性和准确度,为MBN检测方法研究和仪器的开发攻克关键技术。

(3) 开发测量参数多、测量精度高、测量范围更广、可靠性强的MBN检测仪,扩大工程应用范围,为MBN检测技术的推广应用提供硬件保障。

(4) 加强现场检测工程应用研究,获取现场各种对MBN检测的影响因素及特征识别方法。开发有针对性的检测工艺,制定相应的检测方法国家标准,为MBN检测技术的推广应用提供依据。

7 结语

近几年国内外开展MBN技术的研究人员和研究成果都在不断增多,揭示了许多关于MBN信号的规律和特性,提出了结合MBN方法进行金属材料疲劳状态分析、金属表面处理、残余应力分析等技术,并制定了相关的标准。与欧美等工业发达国家相比,我国的研究成果略显薄弱,并无成熟仪器和相关行业标准。与其他无损检测技术相比,MBN技术可实现多种检测于一体;可进行材料残余应力分析、材料表面硬度、微观组织与相含量、渗碳层深度等方面的检测;可检测铁磁性材料的疲劳损伤状态,为材料剩余寿命评估提供数据。因此,今后应该加大对MBN技术的研究、仪器的开发、检测标准的制定和工程应用。

[1]JILESDC.DynamicsofdomainmagnetizationandtheBarkhauseneffect[J].CzechoslovakJournalofPhysics, 2000, 50(8):893-988.

[2]BARKHAUSENH.Twophenomenarevealedwiththehelpofnewamplifiers[J].Phys,1919,20:1-3.

[3]BLAOWM,EVANSJT,SHAWBA.Magneticbarkhausennoise:theinfluenceofmicrostructureanddeformationinbending[J].ActaMaterialia,2004, 53(2): 279-287.

[4]AMIRIMS,THIELENM,RABUNGM,etal.Ontheroleofcrystalandstressanisotropyinmagneticbarkhausennoise[J].JournalofMagnetismandMagneticMaterials, 2014, 372: 16-22.

[5]VASHISTAM,PAULS.Correlationbetweensurfaceintegrityofgroundmediumcarbonsteelwithbarkhausennoiseparametersandmagnetichysteresisloopcharacteristics[J].MaterialsandDesign, 2008, 30(5): 1595-1603.

[6]VASHISTAM,GADDAMA,PAULS.Studyofsurfaceintegrityofgroundbearingsteelusingbarkhausennoisetechnique[J].TheInternationalJournalofAdvancedManufacturingTechnology, 2012, 63(5): 771- 783.

[7]税国双, 汪越胜, 曲建民. 材料力学性能退化的超声无损检测与评价[J].力学进展,2005,35(01):52-68.

[8]MOORTHYV,SHAWBA,HOPKINSP.Magneticbarkhausenemissiontechniquefordetectingtheoverstressingduringbendingfatigueincase-carburiseden36steel[J].NDTandEInternational, 2005,38(2): 159-166.

[9]VINCENTA,PASCOL,MORINM,etal.MagneticBarkhausennoisefromstrain-inducedmartensiteduringlowcyclefatigueof304Lausteniticstainlesssteel[J].ActaMaterialia, 2005, 53(17): 4579-4591.

[10]MONLEVADEEF,CAMPOSMF,FRANCOFA,etal.Magneticbarkhausennoiseinquenchedcarburizednickel-steels[J].IEEETransactionsonMagnetics. 2012, 48(4): 1465-1468.

[11]VASHISTAM,MOORTHYV.Ontheshapeofthemagneticbarkhausennoiseprofileforbetterrevelationoftheeffectofmicrostructuresonthemagnetisationprocessinferriticsteels[J].JournalofMagnetismandMagneticMaterials,2015,393:584-592.

[12]GHANEIS,ALAMAS,KASHEFIM,etal.Nondestructivecharacterizationofmicrostructureandmechanicalpropertiesofintercriticallyannealeddual-phasesteelbymagneticbarkhausennoisetechnique[J].MaterialsScienceandEngineering:A, 2014, 607, 253-260.

[13]GHANEIS,KASHEFIM,MAZINANIM.Comparativestudyofeddycurrentandbarkhausennoisenondestructivetestingmethodsinmicrostructuralexaminationofferrite-martensitedual-phasesteel[J].JournalofMagnetismandMagneticMaterials, 2014, 356: 103-110.

[14]MARTNEZ-ORTIZP,PÉREZ-BENITEZJA,ESPINA-HERNNDEZJH,etal.Ontheestimationofthemagneticeasyaxisinpipelinesteelsusingmagneticbarkhausennoise[J].JournalofMagnetismandMagneticMaterials,2015,374:67-74.

[15]李克艳, 薛冬峰. 从原子到晶体的材料硬度研究[J]. 科学通报, 2008, 53(18): 2186-2190.

[16]MOORTHYV,SHAWBA,EVANSJT.Evaluationoftemperinginducedchangesinthehardnessprofileofcase-carburiseden36steelusingmagneticbarkhausennoiseanalysis[J].NDT&EInternational, 2003,36(1):43-49.

[17]FRANCOFA,GONZLEZMFR,CAMPOSMF,etal.RelationbetweenmagneticbarkhausennoiseandhardnessforjominyquenchtestsinSAE4140and6150Steels[J].JournalofNondestructiveEvaluation, 2013, 32(1): 93-103.

[18]ALTPETERI,DOBMANNG,KRONINGM,etal.Micro-magneticevaluationofmicroresidualstressesoftheIIndandIIIrdorder[J].NDT&EInternational, 2009, 42(4):283-290.

[19]KARPUSCHEWSKIB,BLEICHERM,BEUTNERM.Surfaceintegrityinspectionongearsusingbarkhausennoiseanalysis[J].ProcediaEngineering, 2011, 19: 162-171.

[20]SANTA-AHOS,VIPPOLAM,SORSAA,etal.Developmentofbarkhausennoisecalibrationblocksforreliablegrindingburndetection[J].JournalofMaterialsProcessingTech, 2011, 212(2): 408-416.

[21]NEYRAAMR,NEZN,ISABELLPM,etal.Magneticbarkhausennoiseandmagnetoacousticemissioninstainlesssteelplates[J].ProcediaMaterialsScience, 2015, 8: 674-682.

[22]SAHEBALAMA,KASHEFIM,KAHROBAEES.Comparativestudyofeddycurrentandbarkhausennoisemethodsinmicrostructuralassessmentofheattreatedsteelparts[J].NondestructiveTestingandEvaluation, 2014, 29(3): 208-218.

[23]穆向荣, 张秀林, 章守华, 等. 双相钢的巴克好森效应[J]. 北京钢铁学院学报, 1988, 10(2): 248-255.

[24]马咸尧, 孙大千. 巴克豪森应力效应的研究[J]. 华中理工大学学报, 1994, 22(9): 29-33.

[25]卢诚磊, 倪纯珍, 陈立功. 巴克豪森效应在铁磁材料残余应力测量中的应用[J]. 无损检测, 2005, 27(4): 176-178,182.

[26]尹何迟, 陈立功, 张光业, 等. 磁巴克豪森残余应力测量技术在热处理工艺评估中的应用[J]. 热处理, 2008, 23(2): 17-20.

[27]尹何迟, 颜焕元, 陈立功, 等. 磁巴克豪森效应在残余应力无损检测中的研究现状及发展方向[J]. 无损检测,2008,30(1):34-36,41.

[28]祁欣,于石生, 李波. 巴克豪森效应在材料检测中的应用和展望[J]. 材料科学与工艺, 1994, 2(2): 107-112.

[29]祁欣, 陈娟, 刘殿魁. 利用近饱和磁化产生的巴克豪森效应测量铁磁件二轴应力[J]. 计量学报,1999, 20(1): 15-20.

[30]CHENJ,ZHANGBJ,SHUD,etal.Improvementofstresstestingperformanceusingbarkhausennoisesensor[J].Sensors&Actuators,A,Physical, 2011, 168(1):51-57.

[31]王平, 田贵云. 高速运行条件下的巴克豪森检测系统及方法: 中国, 101887048A[P]. 2010-11-17.

[32]丁松, 田贵云, 王平, 等. 巴克豪森应力检测中激励方式的影响[J]. 无损检测,2011,33(10):19-23.

[33]WANGPing,ZHULei,ZHUQiu-jun,etal.Anapplicationofbackpropagationneuralnetworkforthesteelstressdetectionbasedonbarkhausennoisetheory[J].NDT&EInternational, 2013,55(3):9-14.

[34]DINGSong,TIANGui-yun,MOORTHYV,etal.Newfeatureextractionforappliedstressdetectiononferromagneticmaterialusingmagneticbarkhausennoise[J].Measurement, 2015,73: 515-519.

[35]VASHISTAM,MOORTHYV.Influenceofappliedmagneticfieldstrengthandfrequencyresponseofpick-upcoilonthemagneticbarkhausennoiseprofile[J].JournalofMagnetismandMagneticMaterials, 2013, 345: 208-214.

[36]MAGALASLB.Applicationofthewavelettransforminmechanicalspectroscopyandinbarkhausennoiseanalysis[J].JournalofAlloysandCompounds, 2000, 310(1): 269- 275.[37]VASHISTAM,PAULS.NovelprocessingofBarkhausennoisesignalforassessmentofresidualstressinsurfacegroundcomponentsexhibitingpoormagneticresponse[J].JournalofMagnetismandMagneticMaterials, 2011, 323: 2579-2584.

[38]GHANEIS,VAFAEENEZHADH,KASHEFIM,etal,Designofanexpertsystembasedonneuro-fuzzyinferenceanalyzerforon-linemicrostructuralcharacterizationusingmagneticNDTmethod[J].JournalofMagnetismandMagneticMaterials, 2015, 379, 131-136.

[39]朱晓雪. 基于DSP的巴克豪森便携式应力检测设备的研发[D].南京:南京航空航天大学,2013.

[40]傅洁, 殷华宇, 陈娟, 等. 基于巴克豪森效应的钢轨应力检测系统设计[J]. 电子测量与仪器学报, 2013, 27(5): 403-408.

TheDevelopmentStatusofMagneticBarkhausenNoiseTechnique

SHENGong-tian1,ZHENGYang1,JIANGZheng-pei2,TANJi-dong1

(1.ChinaSpecialEquipmentInspectionandResearchInstitute,Beijing100029,China;2.ChinaJiliangUniversity,Hangzhou310018,China)

MagneticBarkhausenNoise(MBN)techniqueisaNondestructiveTesting(NDT)methodcapableofdetectingthemicrostructuretransformation,stressconcentrationanddamageinferromagneticmaterial.Itcanbeusedtoassessthefatiguedamage,thevariationofmicrostructure,andthestressstatueforferromagneticstructureattheearlystage.TheresearchofMBNtechniqueatpresentisreviewedinthispaper,includingmagneticmaterialtestingonstress,analyzingthefatiguestageofmagneticmaterial,analyzingthemetallographicstructure,testingthesurfacehardnessvalue,evaluatingthesurfacetreatmentquality,andthecomparisionwithotherNDTmethods.TheMBNequipmentsandthestandardsareintroducedinthispaperandmeanwhile,thedevelopmenttendencyofMBNtechniqueisindicated.

MBN;NDT;Ferromagneticmaterial;Fatigue;Review

2016-05-09

铁磁性金属材料疲劳状态磁性无损检测方法研究资助项目(51377173)

沈功田(1963-),男,博士,研究员,博士生导师,主要研究方向为声发射、红外和电磁等无损检测新技术,E-mail:shengongtian@csei.org.cn。

郑阳(1984-),男,博士,高工,主要研究方向为电磁超声、相控阵超声、超声导波等检测方法,传感器与检测仪器开发等,E-mail:zhengyangchina@126.com。

10.11973/wsjc201607016

TG115.28A

1000-6656(2016)07-0066-08