双机架炉卷轧机高压水除鳞系统的设计

杨景山

(济钢集团国际工程技术有限公司)

双机架炉卷轧机高压水除鳞系统的设计

杨景山

(济钢集团国际工程技术有限公司)

为提高钢坯表面氧化铁皮的除净率,对双机架炉卷轧机的高压水除鳞系统主要设备参数进行设计计算及分析,该除鳞系统设计压力为30 MPa,优化喷嘴的配置,喷嘴打击力提高到1.31 N/mm2,根据供水设备能力计算蓄势器配置水罐2套和气罐4套。

炉卷轧机高压水除鳞喷嘴

0 前言

双机架炉卷轧机可生产传统中厚板轧机不能轧制的薄而宽的中板,并且生产率和成材率较高。但由于卷轧过程中钢板在卷取炉中加热,再生氧化铁皮量较大,并且难以清除。因此,除鳞系统的设计对炉卷轧机产品的表面质量有至关重要的影响。

高压水除鳞是现代轧钢生产中应用最广泛的的一种去除钢坯表面氧化铁皮的处理技术,具有适应钢种范围广,除净率高,无污染,综合成本低等优点[1]。

1 除鳞设备选型

1.1项目概况

双机架炉卷轧机设计产能180万t/a,主要生产设备包括:2座加热炉、1套高压水除鳞箱、1架粗轧机及立辊轧机、2台卷取炉、1架炉卷轧机、1台飞剪、1台预矫直机、1套在线淬火及ACC系统、1台地下卷取机、1台热矫直机、1台超声波探伤装置、1台热分段剪、2座冷床、2条精整线、1台冷矫直机等以及其它辅助设备。

双机架炉卷轧机高压水除鳞系统设置炉后除鳞机(PDS)、粗轧机(RM)机前和机后除鳞、精轧机(STM)机前和机后除鳞三处除鳞用水点,精轧机机前、机后另设高压小流量除鳞。

1.2除鳞打击力

根据实验结果和实践经验得出:清除普碳钢和低合金钢在加热过程中产生的一次氧化铁皮所需最小打击力约为0.2 N/mm2~0.25 N/mm2,清除高合金钢的氧化铁皮,特别是含V、Ti、Ni、Cu等元素时,所需的最小打击力约为0.41 N/mm2。近年,随着用户对钢板表面质量的要求提高,钢厂纷纷把打击力提高到普碳钢≥0.6 N/mm2~0.7 N/mm2,合金钢≥0.8 N/mm2~1.1 N/mm2。

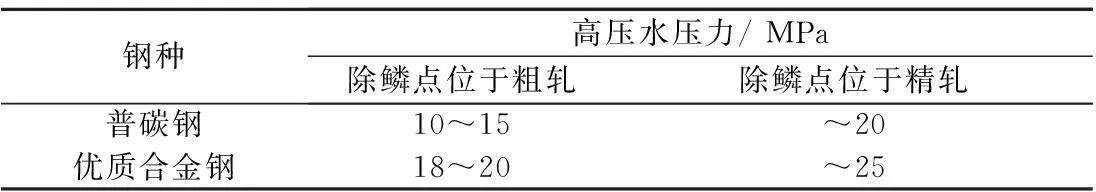

目前,中厚板除鳞高压水压力一般选择16 MPa~28 MPa,但同一钢种,同样的喷嘴,在不同除鳞点需要的打击力也不同,见表1。

表1 不同除鳞点所需的高压水压力表

高压水除鳞的趋势始终是向高压力、大打击力、温降小、节能及设备故障率低的方向发展,根据目前国内轧钢线除鳞系统的水平,系统压力选用30 MPa,喷嘴出口压力设计为25 MPa。

1.3除鳞喷嘴配置

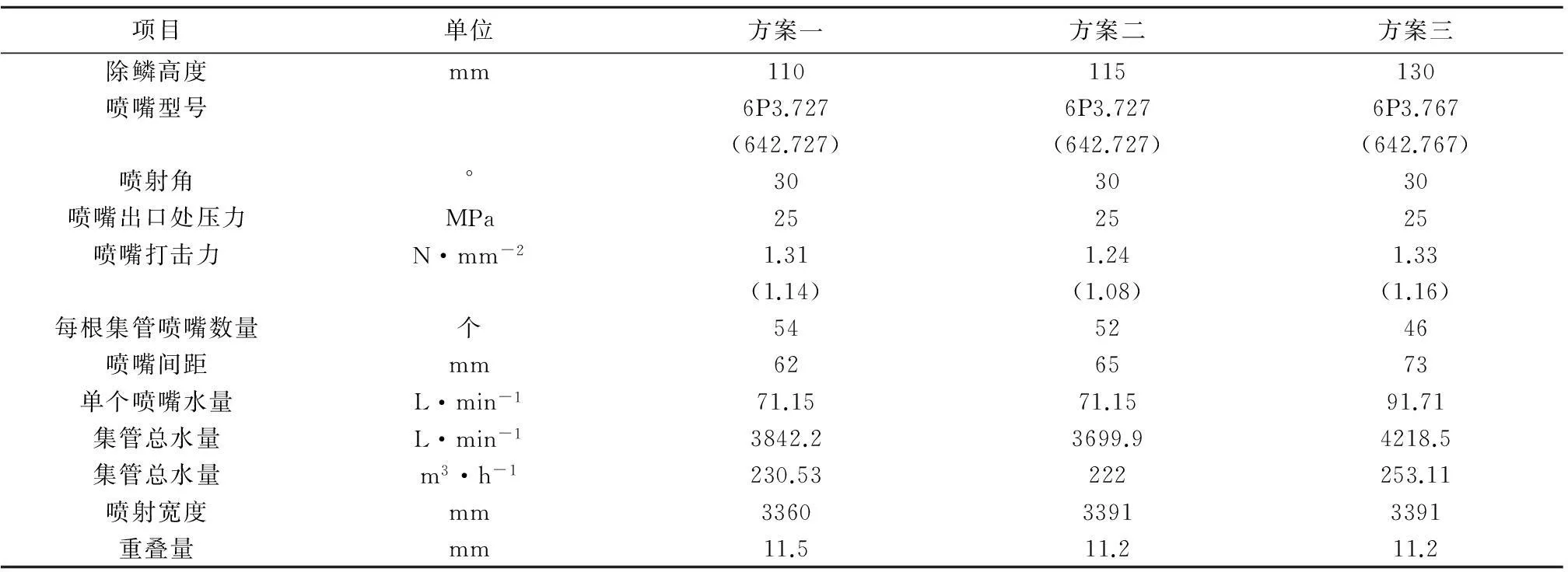

高压水除鳞箱分成上下两部分,每部分设两根集管,喷嘴在前后集管上交错布置,两根集管可以单独使用,也可以联合使用。为了减小除鳞箱和轧机除鳞重合时的水量,把上下除鳞箱分开布置,上除鳞箱靠近加热炉,下除鳞箱靠近粗轧机,两个箱体不同时使用。高压水除鳞箱就喷射高度、打击力和喷嘴选型有三种方案,见表2。

表2 炉后除鳞箱喷嘴配置方案

以上三个方案比较如下:

(1)方案一打击力比方案二提高5.65%,水量增加3.85%;

(2)方案三打击力比方案二提高7.26%,水量增加14.02%;

(3)方案三打击力比方案一提高1.53%,水量增加9.79%;

综合比较打击力、耗水量指标,高压水除鳞箱喷嘴的配置选择方案一。

2 供水设备能力

2.1除鳞点水量

考虑喷嘴磨损、阀门泄露、压力波动等原因,各除鳞点计算水量应增加15%。各除鳞点水量计算,见表3。

2.2除鳞箱耗水量

除鳞箱错开布置,上下集管不同时供水。除鳞箱只除鳞一次,除鳞速度V=0.5 m/s~1.5 m/s,自动操作时V=1.0 m/s,坯料长度3 m~16 m,喷射阀一般提前2.5 s~3.5 s开启或关闭,上下箱除鳞时间均为8 s~23 s。根据以上设计参数除鳞箱小时耗水量,见表4。

2.3蓄势器配置

除鳞箱优先选用蓄势器供水,单台蓄势器容积10 m3/台,水罐最高水位距进气口一般为1.2 m,按直径D=1300 mm,加上顶部封头空间,最高水位以上气体体积为2.2 m3。一般最低液面阀关闭水位距出口1.2 m,水罐机动高度约3.2 m,按水位控制单台水罐最大允许供水量为4.6 m3。

为保证喷嘴出口压力不小于25 MPa,蓄势器最低工作压力为26 MPa,最高压力为28 MPa~29 MPa,不同压力下,单台和两台水罐的供水量分别见表5、表6。

表3 除鳞点计算流量

表4 除鳞箱计算水量

表5 单台水罐供水量(按压力控制)

表6 2台水罐供水量(按压力控制)

除鳞箱一般使用单排集管,上下除鳞箱一次合计最大耗水为3.39 m3。按1水+3气配置,最高压需达到28.74 MPa;按2水+4气配置,即使最高压仅28 MPa也能提供3.42 m3水。2水+6气在最高压28.74 MPa下才能供水6.78 m3,满足除鳞箱双排集管一次最大耗水量,但2台高压气罐需增加130 万元,投资较高。

综合比较,选择2水+4气的蓄势器配置。对除鳞箱使用双集管的情况,可通过减慢轧制节奏,避免除鳞箱和轧机除鳞同时使用及多点除鳞重合现象的出现,采取蓄势器先供水,离心泵后接力等措施来解决。

3 结论

通过对双机架炉卷轧机生产线高压水除鳞系统设计的计算及分析得出:(1)除鳞系统设计压力为30 MPa,喷嘴出口压力为25 MPa;(2)除鳞高度设计为110 mm,每根集管的喷嘴数量为54个,喷嘴型号选用6P3.727;(3)供水设备按照2水+4气的蓄势器配置。

通过提高除鳞系统的压力,优化喷嘴结构,提高喷嘴的打击力和流量以及优化除鳞系统供水设备的配置等方面的设计,能提高钢坯表面的氧化铁皮的清除率,尤其是氧化铁皮黏度较大的钢坯。有利于消除宽而薄的炉卷成品钢板上的麻点,提高产品的表面质量。

[1]李峰,张震. 中厚板生产高压水除鳞效果分析及基本参数设计[J]. 中国重型装备,2011,(1):4-6.

DESIGN OF HIGH PRESSURE DESCALING SYSTEM OF DOUBLE STANDS STECKEL MILL

Yang Jingshan

(Jigang International Engineering and Technology Co., Ltd)

In order to improve the cleaning ratio of the iron scale on slab surface, through design calculation and analysis of the main equipment parameters of the high pressure descaling system of double stands steckel mill, the descaling system designing pressure is 30 MPa, after optimizing the configuration of nozzles, the impact force of nozzles is improved to 1.31 N/mm2, accumulator configurate 2 set water pots and 4 set air pots according to the calculation of water supply capacity of the equipment.

steckel milldescalernozzle

联系人:杨景山,工程师,山东.济南(250101),济钢国际钢轧事业部;2016—4—19