铜结晶器表面耐磨层材料及制造工艺研究进展

孔昂,宫本奎,董志超

(山东理工大学,山东淄博255049)

专论综述

铜结晶器表面耐磨层材料及制造工艺研究进展

孔昂,宫本奎,董志超

(山东理工大学,山东淄博255049)

铜结晶器表面耐磨层包括单一金属镀层、二元及三元合金镀层以及加入第二强化相颗粒的复合镀层。综述了镀层的材料、制造工艺及应用情况。指出热喷涂、激光融覆涂层由于自身的性能优势会得到长远发展,电镀技术制备的耐磨层将同其他表面技术耐磨层共存、优势互补。

铜结晶器;表面耐磨层;金属镀层;热喷涂;激光融覆

1 前言

结晶器是炼钢生产中连续铸钢的核心部件[1]。生产过程中,结晶器除了需要承受高温氧化、冷热疲劳与应力变形、钢液和各种渣氛导致的化学腐蚀,还会受到引锭、拉坯、振动产生的摩擦与磨损以及调锥度、在线调宽带来的划伤等。恶劣的工作环境要求结晶器铜板必须进行表面处理,所获得的表面涂层应具有高的机械强度、良好的结合力以及优异的耐磨损和耐腐蚀性能。其中为了更好地保护铜板,避免铜板和钢水的接触,延长结晶器寿命,铜板表面层必须具有优异的耐磨性。

铜结晶器表面耐磨层主要分为传统的金属镀层以及新兴的喷涂层、化学热处理层、激光熔覆复合材料层。金属镀层和喷涂层与基体主要是机械结合,化学热处理层和激光熔覆复合材料层与基体是冶金结合,化学热处理层和激光熔覆复合层组织细密均匀,显微硬度、抗磨损、抗高温冲击性能有很大改善。目前,大多数铜结晶器表面耐磨层仍采用传统的金属镀层。为此,通过对各种铜结晶器表面耐磨层材料的总结及相应制造工艺的分析,以期为结晶器耐磨层的应用提供参考。

2 铜结晶器表面耐磨层

2.1金属镀层

根据沉积金属元素的组合形式,金属镀层可分为单一金属镀层、合金金属镀层及复合镀层。通过加入性质各异的金属,在单一金属镀层的基础上,发展出了合金镀层。在金属或合金中掺入第二相颗粒,可得到具有优异性能的复合镀层。

2.1.1单一金属镀层

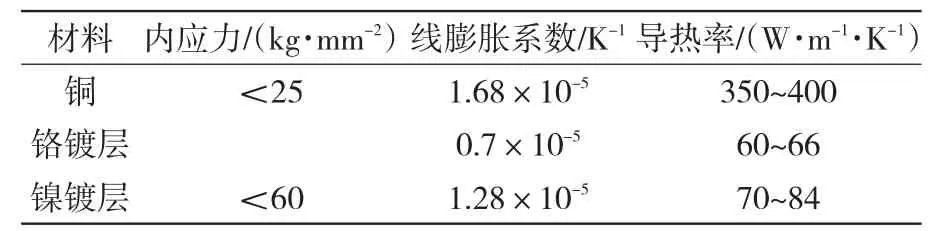

单一金属镀层包括Cr镀层和Ni镀层。Cr镀层硬度在700 HV以上,一般为晶态体心立方结构,化学稳定性好,微观结构形貌特点是存在大量的网状微裂纹,因此镀层的厚度受到限制,仅在0.06~0.12 mm之间[2],其线膨胀系数与铜板相差较大,结合力差,镀层易脱落;且镀层硬度随温度的升高而降低。Ni镀层化学稳定性好,镀层厚度3~8 mm,为单一的面心立方结构,膨胀系数和铜比较接近,结合力好,缺点是硬度小,仅在200 HV左右;相比Cr镀层耐磨性差,可通过增加镀层厚度来延长结晶器使用寿命[3]。铜及镀层材料的性能见表1。

表1 铜及镀层材料的性能

2.1.2合金镀层

合金镀层主要有二元合金镀层、三元合金镀层。二元合金镀层有Ni-Cr层、Ni-Fe层、Ni-P层、Ni-Co层和Co-Ni层等。近年来发展的三元合金镀层有Ni-W-P镀层、Ni-Fe-W镀层、Co-Ni-W镀层。

先在铜板表面镀1~3 mm纯Ni,然后加工镀Cr,可获得Ni-Cr层。Ni可提高Cr层与基体的结合强度,Cr能够提高表面耐磨性;但电镀工艺复杂,Ni与Cr的热膨胀系数相差40%,使得两镀层的结合强度低,同时在结晶器下部容易发生电位腐蚀。因此,Ni-Cr整体镀层耐磨和耐蚀性都不甚理想。

Ni-Fe层的耐磨性是Ni镀层的1.5~3.0倍,结晶器寿命是单一Ni镀层的2倍[4],一般为晶态结构,镀液中有P、B以及其他元素存在时,会导致Ni-Fe合金镀层结构发生本质上的变化,使Ni-Fe合金镀层由晶态结构完全转变为非晶态结构;缺点是高温下化学稳定性低,抗电位腐蚀和抗热交变性能差,镀液不易控制。

Ni-P镀层P含量为2%时就开始出现非晶,因其非晶结构的存在,而在腐蚀性介质中表现出优异的耐蚀性能[5];良好的膨胀系数与铜基材相近,结合较好;热处理后Ni3P相弥散析出能提高镀层硬度,降低镀层的摩擦系数,但耐蚀性下降;时效处理后耐磨性优于Ni、Cr层,有着较好的红硬性、热疲劳性。

Ni-Co镀层[6]一般为面心立方结构,高温下不易产生热裂纹,抗热腐蚀性能好[7];但当温度上升至300℃时,镀层硬度显著下降。

Co-Ni镀层合金是具有密排六方结构的、以Co为溶剂、Ni溶解在Co中的单相固溶体,比Ni-Co镀层耐磨损性能更好,摩擦系数是纯Ni镀层的58%,而且硬度不随温度升高而下降,热稳定性好[8]。

图1为几种合金镀层在常温下的磨损量和显微硬度,可用作参考和对比。

图1 几种合金镀层常温下的磨损量和显微硬度

Ni-W-P镀层为非晶结构,硬度可达到600 HV左右[9],表面比Ni-P层表面平整,没有明显的凸起和裂纹,W原子固溶到Ni基体中,产生了固溶强化效应,提高了合金的热稳定性;但也存在电沉积镀液成本高、镀液稳定性较差、镀层应力较大的劣势。Ni-Fe-W镀层硬度最高达643 HV[10],当镀液中W的质量分数>64%时,镀层结构开始由晶态转变为非晶态,合金镀层在摩擦过程中生成有弥散强化作用的中间硬质相和起固体润滑作用的氧化物,使其表现为轻微磨粒磨损,耐磨性能优于硬铬层。上述两种三元合金镀层都还处于研究阶段,未见工业化应用。

2.1.3复合镀层

按加入的第二强化相颗粒的不同,复合镀层可分为Al2O3、SiC、ZrO2、B4C、WC等复合镀层。

Al2O3颗粒化学稳定性好,高温硬度高,同时成本低廉,因此被广泛用作第二强化相。Co-Ni/Al2O3复合镀层为密排六方结构,Al2O3的加入没有改变镀层的相结构,改变了晶面的优势生长,镀层硬度最高可达630 HV,耐磨性是Ni镀层的7倍以上;Ni-Al2O3复合镀层比纯Ni镀层的晶格常数略小,为面心立方结构,Al2O3的加入使硬度最高可达800 HV,耐磨性较纯Ni层提高了20%~50%,耐腐蚀性能提高了70%以上。

B4C硬度和耐磨性仅次于金刚石,化学稳定性好,是有希望广泛应用于抗摩擦磨损领域的涂层材料。饶江平[11]等研制的Ni-W-P-B4C复合镀层为非晶态结构,经400℃处理后转为晶态,硬度最高达到1 253 HV,B4C的加入增强了镀层的耐磨性,磨损量是Ni-W-P的1%,耐磨性得到极大提高。

ZrO2是一种具有高熔点、高沸点、导热系数小、热膨胀系数大、耐磨性好、耐腐蚀性能优良的无机非金属材料。杨防祖[12]等制备的非晶Ni-W-ZrO2镀层硬度579 HV,抗氧化能力较Ni-W合金镀层提高1倍。薛明制备的Ni-ZrO2纳米复合镀层的硬度为495 HV,是纯Ni镀层的2倍以上;耐腐蚀性优于纯Ni层,镀层的耐磨性可达到纯Ni层的2倍以上[13]。

2.2喷涂层

利用热喷涂技术可在工件表面获得喷涂层,具体作法是将喷涂材料加热到熔融或半熔融状态,用高速气流将其雾化、加速,以高速喷射在工件表面。喷涂层材料包括粉体、丝状金属、金属陶瓷等固体,经加工后可形成金属合金层、陶瓷涂层及金属陶瓷涂层。金属合金层的主要代表涂层是镍基合金涂层。宫文彪[14]在铬锆铜表面等离子喷涂Cr3C2p/NiCr涂层,该涂层组织为层片镶嵌结构,层片间分布有封闭的孔隙和氧化物,组织特征为连续的基体相NiCr上分布着不同形状的碳化物,涂层的硬度和耐磨性都得到有效提高,平均硬度约为Ni-Co电镀层的2.7倍,磨损量约为Ni-Co层的35%。崔庭[15]对Cr3C2-NiCr涂层工艺参数优化后,得到的涂层平均结合强度为55.85 MPa,与基体的结合以机械结合为主,表面均匀平整,孔隙率仅为2.34%,硬度最高可以达到1 627 HV,但存在较大的分散性,服从正态分布。陈健[16]在结晶器CrZrCu板表面制备的Ni-Al喷涂层,涂层结合强度48.99 MPa,结合面存在1~3 μm的Cu-Al扩散层,NiAl涂层与铜基体除机械结合外,同时还存在冶金结合。

Ni基/WC-Co复合涂层除了具备优异的耐磨及耐腐蚀性,涂层与基体结合强度较高,可以达到53 MPa[17]。住友金属工业株式会社先在结晶器表面制备了Ni底层,然后在Ni底层表面喷涂ZrO2,形成ZrO2和NiCr合金构成的金属陶瓷涂层,耐磨性得到极大提高。

2.3激光熔覆层

激光熔覆层是利用高能激光束辐照,材料迅速熔化、扩展和凝固,经过复杂的物理、化学以及冶金变化,在基材表面形成一层具有特殊化学和力学性能复合材料。熔覆层质量除了与熔覆层材料、基体材料成分和性能密切相关之外,还与激光熔覆时的工艺参数相关。Gnanamuthu在1974年提出激光熔覆技术专利申请,经过30多年的发展,已成为材料表面工程领域的前沿和热门课题。与常规表面涂覆工艺相比,激光熔覆加热冷却速度快,容易实现小范围熔覆,涂层组织得到改善,熔覆成品率高;覆熔层与基体之间为冶金结合,界面结合强度高;粉末选择几乎没有任何限制,可以依据使用性能要求,进行涂层材料成分设计,获得理想涂层;涂层稀释度低,受污染小,可保证所设计涂层的性能。

应用于结晶器表面改性的激光熔覆层,可分为纯金属熔覆层和引入增强相的复合层。李明玉[18]在Cu基体上熔覆一层Ni基合金粉涂层,得到了组织均匀细小无裂缝的Ni基涂层,涂层的显微硬度为650 HV,在相同摩擦实验的条件下,Ni基涂层的失重仅是Cu基体的4/5。刘芳[19]制备的Ni-Co梯度熔覆层,熔覆表层为枝晶,逐渐变为胞状晶,靠近基体界面处为等轴晶,硬度呈梯度变化,熔覆层的耐磨性是铜基体的6.5倍。郭晓琴等[20]在紫铜表面原位合成的TiB2/Cu复合涂层,硬度达380 HV,耐磨性能是纯铜的4~7倍。董江[21]在镍基合金中添加SiC晶须,熔覆层表面平整致密,硬度为铜合金基体的3.7倍,大幅度提高了结晶器的综合性能。杨华[22]在铬锆铜表面制备的Co基TiC/CaF2复合涂层,涂层厚度为0.7~1.2 mm,结构以γ-Co为主要相,TiC和TiF3为增强相,CaF2为自润滑相,硬度在856.9~1 129.6 HV之间,摩擦系数最低为0.19,具有很好的抗塑变能力和抗摩擦磨损性能。

2.4渗层

渗层是通过将金属或合金工件置于一定温度的活性介质中保温,使一种或几种元素渗入工件表面,形成的合金层。获得渗层的工艺技术称为化学热处理,与热喷涂工艺相比,化学热处理工艺操作简单,渗层与基体结合牢固,而且渗层硬度更高;但渗层的金属与铜晶格之间的扩散较难控制,较高的成本限制了其应用。由于渗层与基体金属之间是冶金结合,结合强度很高,渗层不易脱落或者剥落。渗层能够在保持高硬度的同时兼顾耐磨性。彭昶[23]在铜表面多元共渗Si、Al、Cr,2 mm,附着层由铜合金的共析体、Al2O3及Cr、Si、Fe的氧化物及渗剂残留物等组成,主要陶瓷相为Al2O3,渗层由合金的共析体相组成;处理后试样显微硬度为基体的4倍,抗高温氧化性为基体的4倍,耐铁水熔蚀性能为基体的3~8倍。袁庆龙[24]制备的渗Ti层由合金层和扩散层组成,组织主要由TiCu+(Cu)固溶体+TiCu4构成,表面硬度约为600~700 HV,渗Ti改性层厚度约为80 μm,抗氧化性能得到提高,最大约为纯铜的3倍,TiCu的存在强烈阻止了磨损的发生,随摩擦载荷的增大,磨损量约为纯铜的4%。

3 结晶器表面耐磨层发展趋势

随着表面技术的发展,一些新兴的表面技术,如热喷涂技术、激光熔覆技术、PVD技术、CVD技术、堆焊技术等得到了广泛的开发和应用。针对结晶器铜板表面强化方面,热喷涂技术和激光熔覆技术也得到了足够的应用,发展出了各有特点的表面涂层。

热喷涂和激光熔覆技术在制备耐磨层选材和加工难度方面相近;在涂层性能方面,受工艺的影响,热喷涂涂层中往往存在封闭孔隙和氧化物,这使得涂层硬度和与基体的结合强度受到影响。但热喷涂设备相对简单,工件尺寸不受限制,更适合现场施工和工件的局部修复。激光覆熔涂层与基体结合为冶金结合,所以涂层性能与一般热喷涂层相比更为优异。其缺点是反应过程非常复杂,较难控制,裂纹的控制最为棘手,同时设备昂贵,生产成本高。

传统的表面处理技术,热化学处理生成的渗层,表面层的力学和化学性质较为优异,因其工件尺寸和生产成本的限制,适用于比较精密的小型工件改性,不适宜大规模、大尺寸工件的生产;电镀生产的结晶器表面耐磨层,国内大多局限于使用Cr、Ni-Fe、Ni、Ni+Cr层,Cr和Ni+Cr层不可避免的缺陷限制了其应用,Ni-Fe层也因为其缺点逐步被Ni、Ni-Co、Co-Ni层取代。Ni层是目前工艺较为成熟、应用较多的镀层。国内Ni-Co、Co-Ni层的研究已经取得一定成果并有着良好的应用前景。Ni-Fe-W镀层和Ni-W-P镀层在性能、操作工艺和生产成本上都有优势,在将来有着良好的发展前景。复合镀层化学和力学性能都比一般镀层优异,由于存在粒子团聚,镀液稳定性差,成本高等缺点,限制了在结晶器表面耐磨层方面的应用。电镀存在一些工艺和产品方面的问题,但经过多年的发展,电镀技术因其自身特有的技术优势,以电镀生产为主的结晶器表面耐磨层将仍占据主要位置。

热喷涂、激光融覆涂层由于自身的性能优势也将得到长远发展。今后,电镀技术制备的耐磨层将同其他表面技术耐磨层共存、优势互补。

[1]刘芳,刘常升.结晶器铜板表面处理的研究进展[J].表面技术,2006,35(3):1-3.

[2]岳灿甫.连铸结晶器铜板及表面处理技术进展[J].材料开发与应用,2011,26(1):56-60.

[3]高泽平.连铸结晶器铜板及镀层的应用进展[J].特殊钢,2007,28(4):39-41.

[4]翁闽毅.连铸结晶器内镀层的研究与应用现状[C]//中国表面工程协会.第二届全国电镀青年学术交流年会论文集.广州,2003:23-29.

[5]陈霜,刘磊,李俊,等.电沉积Ni及Ni基合金的研究进展[J].材料导报,2012,26(5):110-115.

[6]L L Tian,J C Xu,C W Qiang.The electrodeposition behaviors and magnetic properties of Ni-Co films[J].Appl.Surf.Sci,2011,257(10):4 689-4 694.

[7]侯峰岩,吕春雷.连铸结晶器铜板表面处理关键技术的研究与应用[J].表面技术,2012,41(4):63-65.

[8]侯峰岩,路庆华,谭兴海,等.Co-Ni合金镀层组织结构及性能研究[J].材料热处理学报,2007,28(1):123-126.

[9]褚紫敬.电沉积非晶Ni-W-P合金工艺优化[D].秦皇岛:燕山大学,2014.

[10]张鹏,赵永武.Ni-Fe-W合金镀层的结构形貌及摩擦学性能研究[J].润滑与密封,2007,32(2):88-91.

[11]饶江平,李光强,王俊杰,等.连铸结晶器表面电镀Ni-W-PB4C复合镀层的性能研究[J].武汉科技大学学报(自然科学版),2007,30(4):364-367.

[12]杨防祖,黄令,许书楷,等.非晶态Ni-W/ZrO2复合镀层的制备、热处理及腐蚀行为[J].物理化学学报,2009,25(5):864-868.

[13]薛明.结晶器铜板Ni-ZrO2纳米复合电镀工艺的研究[D].鞍山:辽宁科技大学,2013.

[14]宫文彪,郭亮,郑孝义,等.铬锆铜表面等离子喷涂Cr3C2p/ NiCr涂层的组织与性能[J].材料热处理学报,2012,33(8):147-150.

[15]崔庭.结晶器铬锆铜表面超音速等离子喷涂镍铬—碳化铬涂层的研究[D].镇江:江苏科技大学,2012.

[16]陈健,肖跃.结晶器CrZrCu板表面等离子喷涂NiAl涂层的结合机理、组织与性能[J].热加工工艺,2014,43(22):164-167.

[17]伍超群,邓畅光,邓春明,等.高速火焰喷涂工艺参数对镍基-碳化钨复合涂层结合强度的影响[J].机械工程材料,2008,32(8):33-35.

[18]M Y Li,M J Chao,E J Liang,et al.Improving wear resistance of pure copper by laster surface modification[J].Appl.Surf.Sci,2011,258(4):1 599-1 604.

[19]F Liu,C S Liu,S Y Chen,et al.Laser cladding Ni-Co duplex coating on copper substrate[J].Opt Laser Eng,2010,48(7-8):792-799.

[20]郭晓琴,张为国,王金风.铜合金表面激光改性研究[J].铸造技术,2007,28(6):859-861.

[21]董江.铜合金表面添加SiC晶须的Ni-Cu激光熔覆层[J].东北大学学报,2009,30(1):79-82.

[22]H Yan,J Zhang,P L Zhang,et al.Laser cladding of Co-based alloy/TiC/CaF2self-lubricating composite coatings on copper for continuous casting mold[J].Surf Coat Tech,2013,232(15):362-369.

[23]彭昶,王一平,王志.铜渣口的多元共渗表面处理[J].湖南冶金,1999(2):7-10.

[24]袁庆龙,张跃飞.纯铜等离子渗钛层的高温氧化[J].中国腐蚀与防护学报,2005,25(2):103-105.

Abstrraacctt:Wear resistant layer of copper crystallizer surface consists of single metal coatings,binary and ternary alloy coatings and composite coatings which are added the second phase particles.The materials,manufacturing technology and application of coating were reviewed.It is pointed out that thermal spraying and laser cladding coating will have a long-term development because of its own advantage;electroplated wear layer and the other surface wear layer will exist and complement each other.

Key worrddss:copper crystallizer;surface wear layer;metal coating;thermal spraying;laser cladding

信息园地

国家标准《高辐射覆层节能技术规范》通过专家审定

2016年6月13日《高辐射覆层节能技术规范》等6项国家标准,通过了由全国钢标准化技术委员会节能工作组组织的专家审定。其中,《高辐射覆层节能技术规范》(计划号:20152232-T-605)由山东慧敏科技与冶金标准研究院起草,该标准统一和规范了高辐射覆层技术的作用原理、技术要求、节能指标、效果评价等内容。经专家组认定该标准达到了国际先进水平。

《高辐射覆层节能技术规范》明确提出了在不同工业炉窑应用高辐射覆层节能技术的节能指标:高炉热风炉可节能4.5%以上,焦炉可节能2.5%以上,轧钢加热炉、石化管式加热炉、电力热力行业锅炉可节能2.0%以上。

据专家介绍,高辐射覆层技术是一项主要应用于高炉热风炉和焦炉的高效节能技术。高辐射覆层技术不改变工业炉窑操作工艺,不增加任何运营成本,其产品高辐射覆层材料对环境不产生任何污染。炉窑应用高辐射覆层技术后可大大提高热效率,减少二氧化碳排放。经过十余年推广应用,高辐射覆层技术已在宝钢、鞍钢、首钢、沙钢、韩国浦项制铁和Arcelor Mittal等70余家国内外钢铁企业的450余座热风炉和焦炉、千余座次轧钢加热炉上应用。累计实现节约标准煤约236万t,节能效益约76亿元。

目前全国有高炉1 400余座,热风炉近5 000座,焦炉约3 000座,而采用高辐射覆层技术的比率还比较低,高辐射覆层技术的市场占有率高炉热风炉不足15%,焦炉不足2‰。若国内高炉热风炉和焦炉全部采用高辐射覆层技术,可实现每年节约煤气25.5亿m3,折合标准煤275 万t,减少CO2排放量约800万t。

(慧敏科技)

Advances in Materials and Manufacturing Processes for Wear Resistant Layer of Copper Crystallizer Surface

KONG Ang,GONG Benkui,DONG Zhichao

(Shandong University of Technology,Zibo 255049,China)

TG174.44;TF341.6

A

1004-4620(2016)03-0004-04

2016-03-01

孔昂,男,1990年生,山东理工大学材料科学与工程专业2014级硕士研究生,研究方向为先进金属材料。