双轴压载荷下T形节点焊趾处应力强度因子研究

严仁军 张红梅 辛 辰

(高性能船舶技术教育部重点实验室(武汉理工大学)1) 武汉 430063)(武汉理工大学交通学院2) 武汉 430063) (武昌船舶重工有限责任公司3) 武汉 430060)

双轴压载荷下T形节点焊趾处应力强度因子研究

严仁军1,2)张红梅2)辛辰3)

(高性能船舶技术教育部重点实验室(武汉理工大学)1)武汉430063)(武汉理工大学交通学院2)武汉430063)(武昌船舶重工有限责任公司3)武汉430060)

为了分析T形焊接接头焊趾处疲劳裂纹在双轴循环压载荷引起的复杂应力场中的扩展情况,采用有限元计算和经验公式相结合的方法,提出了改进的焊趾处应力强度因子的计算公式.基于双参数法给出了用于分析T形试件焊趾处裂纹扩展情况的疲劳裂纹扩展模型,并与试件的试验数据进行了对比,验证了所提出的T形试件焊趾处疲劳裂纹应力强度因子KT计算公式的适用性.

双轴循环压载荷;应力强度因子; 有限元

0 引 言

在潜水器和深潜器的发展过程中,世界各国对其焊接结构疲劳性能的研究就从未间断过.其主要研究对象集中于潜水器的锥柱壳结合处[1],但对于潜艇的耐压壳与横舱壁相交处的焊接结构(主要是由壳板、横舱壁及其扶强材所组成的复杂T形结构)研究较少,故有必要对潜艇该处T形焊接节点疲劳性能进行研究.疲劳寿命是衡量结构疲劳性能的代表参数之一,在工程上认为疲劳裂纹的扩展寿命在疲劳寿命中占较大部分,并且合理有效的评估扩展寿命能够为分析带裂纹损伤结构的剩余寿命提供重要的参考依据.故合理有效的分析此类焊接结构的疲劳裂纹扩展寿命是潜艇和深潜器结构疲劳安全性研究方面的一个重要问题.本文将提出改进的应力强度因子计算公式和双参数疲劳裂纹扩展模型,对双轴循环压载荷下T形焊接接头焊趾处裂纹的扩展情况进行研究.

1 试验研究

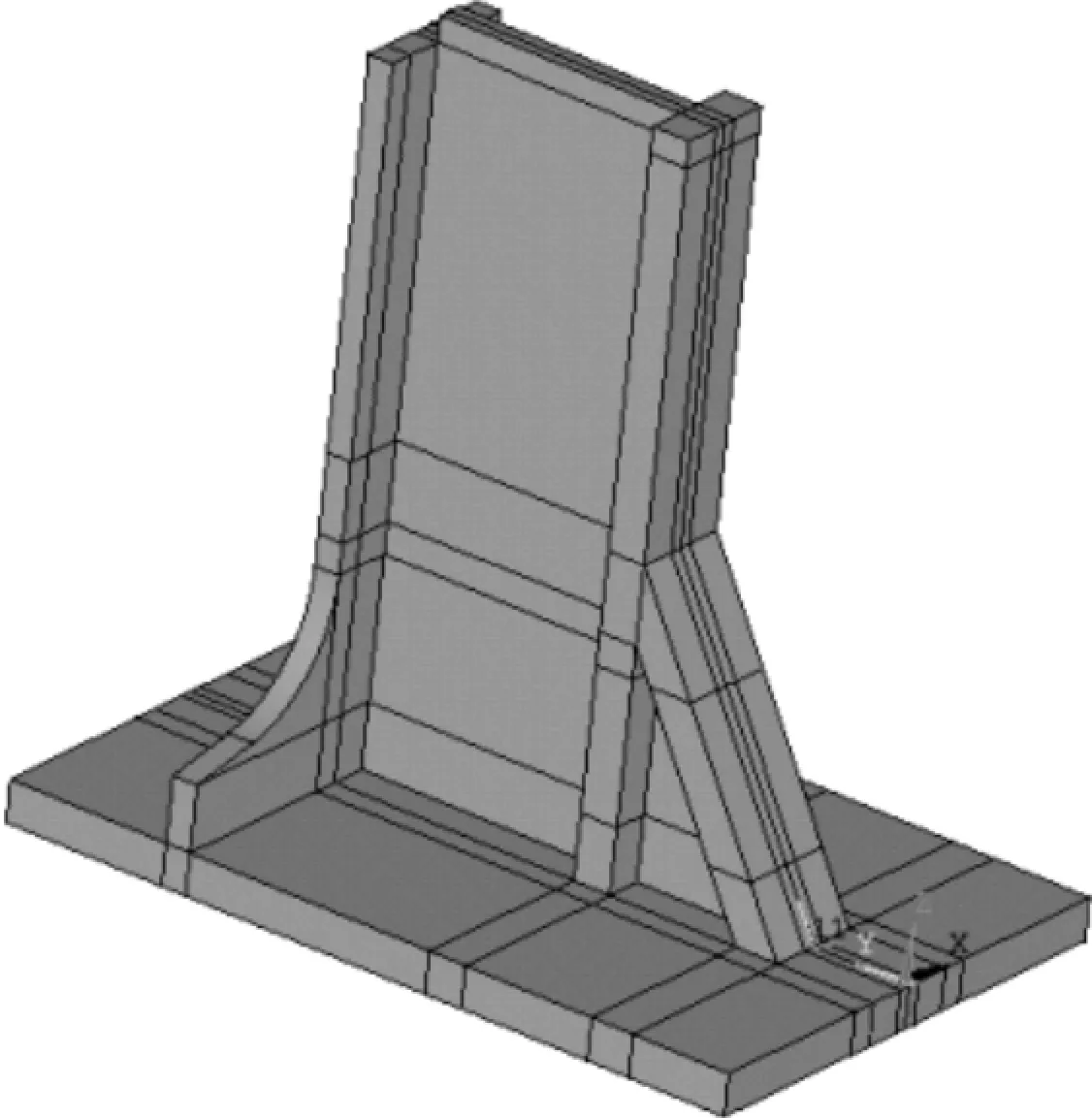

本疲劳试验对象为3个几何尺寸和焊接工艺相同的复杂T形焊接节点,该节点样式取自深潜器内部横舱壁水平丁字梁与耐压壳相交部位,试件样式见图1,加载见图2.为了研究不同应力场下裂纹扩展的情况,本试验将对3个试件施加不同的边界条件,见表1.

图1 T形焊接节点试件三维示意图

图2 T形焊接节点试件加载示意图

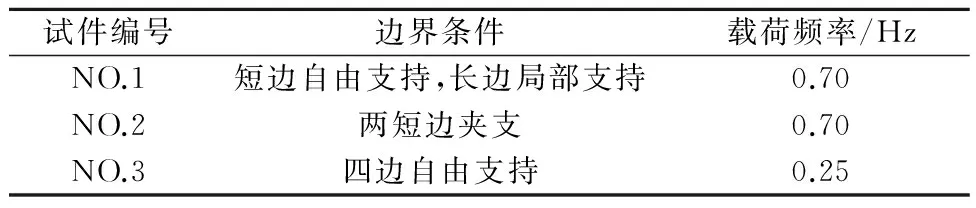

表1 各试件所对应的边界条件和加载条件

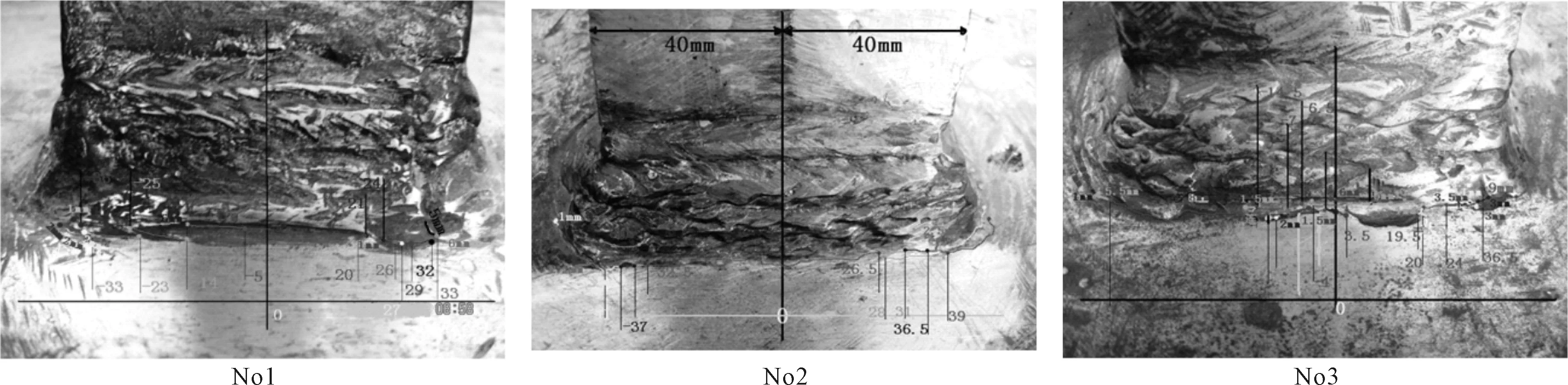

该试验首先进行双轴压载荷静态加载试验,以确定疲劳试验时循环应力的水平,然后再进行双轴循环压载荷疲劳试验.其中疲劳试验参数设置为:水平压载荷幅值为400 kN,垂直压载荷幅值为900 kN,加载频率为0.25~0.7 Hz,载荷比R为10;试验中每隔2 000次,使用24倍放大镜和着色渗透探伤法观察并记录疲劳试验过程中焊趾处裂纹扩展情况,各试件焊趾处裂纹扩展情况见图3.选取NO.1试件为主要研究对象,其他试件为对比模型.

图3 各试件焊趾处裂纹扩展情况

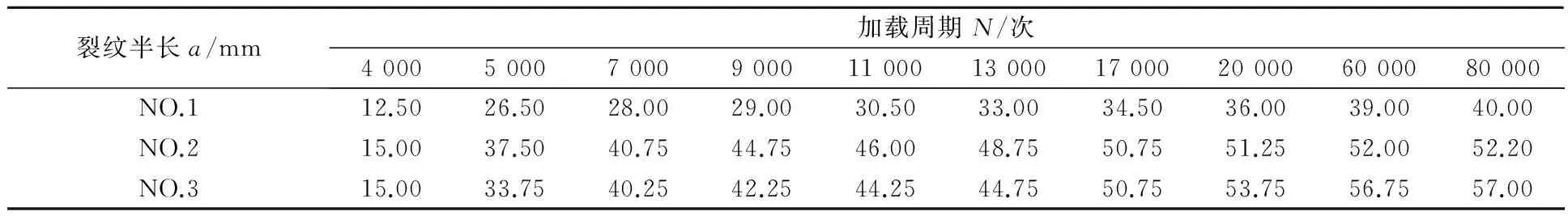

根据以上试验过程和结果可见,试件在双轴循环压载荷作用下发生了裂纹的萌生及扩展.文中主要研究裂纹沿长度方向的扩展规律,故取裂纹半长a为分析对象.因此,可得到裂纹半长a与加载周期N数据,见表2.

表2 试件焊趾处主导裂纹相关数据

2 数值分析

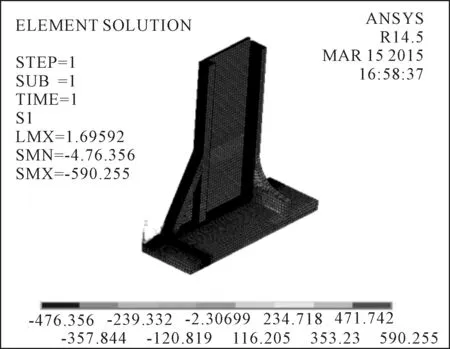

对T形试件进行静态加载有限元计算,分析其在复杂载荷下焊趾处应力状态,试件材料为HTS-A钢,其疲劳特性参数见表3.采用Ansys软件进行建模分析,单元选取三维实体单元Solid 45,焊趾处局部细化网格,计算结果见图4.

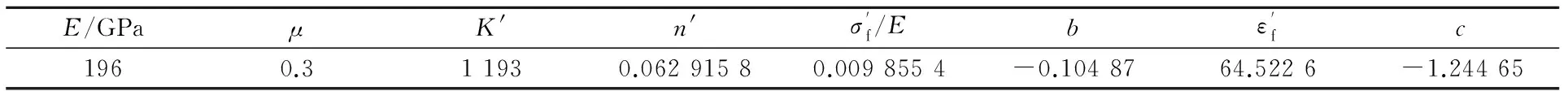

表3 HTS-A钢疲劳特性参数

图4 T形试件模型主应力云图

2.1T形试件焊趾处应力状态分析

取焊趾处裂纹尖端为研究对象,分析其应力状态,可知:双轴压载荷下焊趾处萌生的疲劳裂纹属于复合型裂纹(包含张开型和滑开型裂纹),故对焊趾处疲劳裂纹有直接影响的是垂直于裂纹面的正应力σn和裂纹面内的剪切应力τn.考虑到有限元分析能得到三向主应力的大小,故可根据三向主应力求得σn和τn,但是由于T形试件焊趾处第二主应力σ2与焊趾处疲劳裂纹扩展方向平行,故T形试件焊趾处第一主应力σ1和第三主应力σ3是疲劳裂纹尖端应力场的主要表征参数,其数值大小与外加载荷幅值相关,但裂纹尖端除了上述2个主应力外还存在内应力的影响.

2.2焊趾处裂纹扩展驱动力分析

2.2.1循环压载荷对裂纹扩展的影响

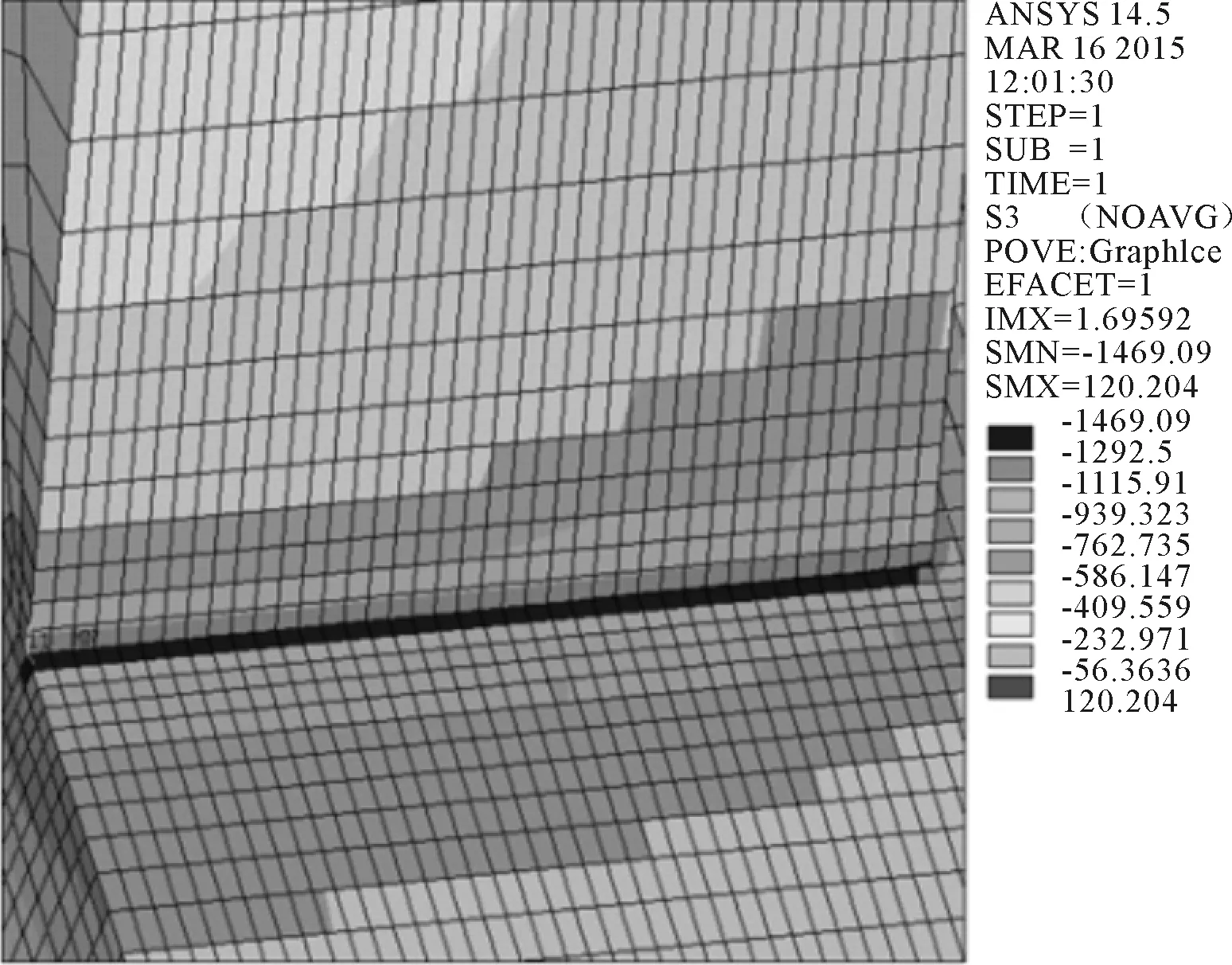

图5 T形试件焊趾处第三主应力σ3应力云图

由有限元分析可知:第一主应力σ1和第三主应力σ3在焊趾处为压应力,并且其幅值较大.第三主应力σ3甚至大于试件屈服应力,见图5.故T形试件焊趾处在外加压载荷作用下发生了塑性变形,从而在焊趾处疲劳裂纹尖端(或焊接缺陷处)形成了一个单调压缩塑性区域.在外加压应力卸载阶段,随着外加压载荷逐渐从峰值开始减小,远场弹性变形部分很快恢复,但裂纹尖端单调压缩塑性变形区域在此阶段会形成一个反向单调拉伸塑性变形区域,从而产生残余拉应力,会影响焊趾处裂纹的扩展.

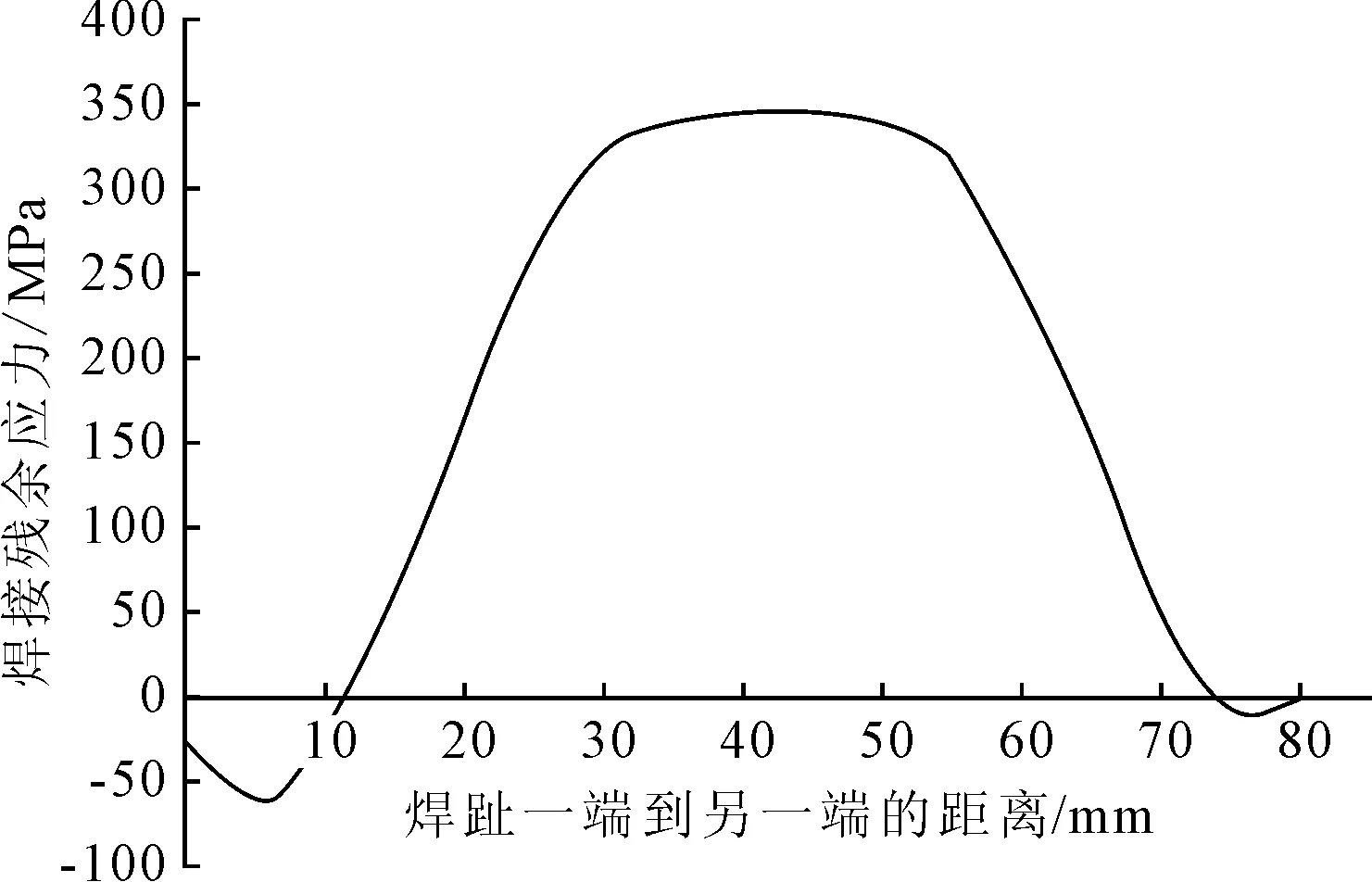

2.2.2焊接残余应力对裂纹扩展的影响

对本T形试件进行的焊接残余应力测定结果显示在焊趾附近存在焊接残余应力场,焊接残余拉应力会对焊趾处裂纹面上正应力的大小有影响,并会对T形试件焊趾处裂纹的扩展产生一定影响.其影响在试验中所表现的现象为:(1) 焊缝中存在多处初始缺陷导致焊趾处多点萌生裂纹;(2) 由于接残余拉应力在焊趾中心区域焊最大,而在焊趾两端区域近乎为零.

2.2.3垂直压载荷对裂纹扩展的影响

双轴压载荷作用时,垂直压载荷的存在使得裂纹面上形成了较大的剪切应力τn,从而使单轴载荷下的张开型裂纹转变为复合型裂纹(张开型和滑开型).使用有限元软件分别计算垂直压载荷和水平压载荷单独作用下焊趾处的应力状态,此2种载荷形式及计算结果如下.

1) 载荷一Z轴压载荷为900 kN,Y轴压载荷为0;焊趾处第一主应力为-472.11 MPa,第三主应力为-1 461.48 MPa

2) 载荷二Z轴压载荷为0,Y轴压载荷为400 kN;焊趾处第一主应力为-32.35 MPa,第三主应力为-146.48 MPa

将结果与实际载荷情况下进行对比分析发现,垂直压载荷对双轴载荷下焊趾处应力水平有重要影响.垂直压载荷的存在不仅使得T形试件焊趾处裂纹转变为复合型裂纹,并且对焊趾处裂纹面上的剪切应力和正应力有重要的影响,从而会对T形试件焊趾处裂纹的扩展产生一定影响.

3 改进的应力强度因子(SIF)经验公式

根据上述分析可见,由于双轴循环压载荷、焊接残余应力及垂直压载荷对焊趾处的裂纹扩展的影响不可忽略,所以研究试件焊趾处应力强度因子时,有必要将以上因素考虑进去,并对应力强度因子经验公式进行相应的改进.

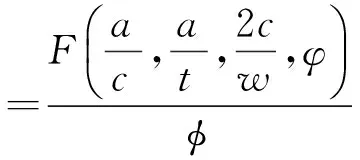

本文选定半椭圆裂纹为研究的裂纹形状,选用Newman-Raju经验公式作为基本公式,并在其基础上结合本试件几何特征和载荷形式的影响进行改进,从而获得适用于本试件情况的SIF经验公式.将Newman-Raju经验公式[2]简化如下.

(1)

根据上述基本经验公式,从焊趾几何形状、残余应力、双轴压载荷等方面对应力强度因子进行修正.

3.1焊趾几何形状修正

T形试件相对平板试件来说最大的区别在于焊趾处应力集中现象会产生局部应力峰值,从而对焊趾处疲劳裂纹SIF的计算带来影响.在工程上应用较多的是焊趾修正因子Mk,这一修正因子的概念[3]是Maddox在考虑上述影响的基础上率先提出的,具体公式如下.

(2)

考虑到韩芸等[4]提出的简化经验公式都是以简单的T形焊接节点为对象,而对于本文的复杂T形试件使用如上经验公式会带来较大误差,因此使用有限元分析的方法对复杂T形试件进行焊趾的修正.

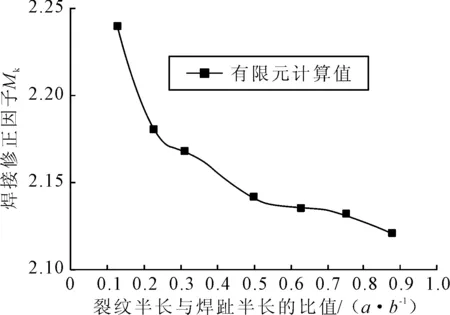

由于本文研究重点在于T形试件焊趾处裂纹长度方向的扩展情况,故将裂纹半长a与深度c之比取为定值2.5,并基于此计算得到不同裂纹半长下的SIF,根据式(2)可得复杂T形试件焊趾修正因子Mk.使用裂纹半长a与复杂T形试件焊趾半长b的比值a/b来表征裂纹在复杂T形试件焊趾处的位置,故可获得焊趾修正因子Mk随裂纹与焊趾长度比a/b变化的曲线,见图6.

根据图6可使用Mat lab软件拟合出适用于复杂T形试件的焊趾修正因子Mk的公式,拟合所得公式如下.

(3)

图6 焊趾修正因子Mk随a/b变化的曲线

3.2焊接残余应力修正

提出一个焊接残余应力引起的应力强度因子Kres,其数值大小与焊接残余应力大小相关,其计算公式如下.

(4)

图7 复杂T形试件焊趾处横向焊接残余应力沿焊缝分布情况

3.3双轴载荷修正

根据现有SIF的经验公式的分析发现,目前没有适用于双轴循环压载荷情况下的SIF经验公式,但是存在适用于其他双轴载荷形式情况的经验公式.对复杂T形试件在双轴载荷作用下的SIF,可采用叠加原理分进行析研究即等效为单轴,具体公式如下.

(5)

式中:Kb为双轴载荷下复杂T形试件焊趾处SIF;KⅠ为与复杂T形试件焊趾处裂纹面上正应力σn相关的SIF;KⅡ为与复杂T形试件焊趾处裂纹面上剪切应力τn相关的SIF.

借助有限元软件Ansys进行分析,计算得到:

σn=0.114σ1+0.886σ3

τn=0.318σ1-0.318σ3

3.4压载荷修正

对于复杂T形试件,由于选定了裂纹的形状为半椭圆形,故在分析压载荷的影响时,仅考虑压载荷在裂纹尖端形成的压缩塑性区域的影响.卞如冈等[7]对循环压载荷下CT试件裂纹尖端应力场进行了有限元分析,为了表征其研究结果所显示的拉伸残余应力幅值随裂纹半长a逐渐递减这一特征,引入指数函数形式的压载荷修正因子h(a),具体公式如下:

(6)

式中:参数k为外加循环压载荷对裂纹尖端拉伸残余应力的影响程度,具体数值可根据试件疲劳试验数据拟合获得;参数a即为裂纹半长.在计算双轴压载荷作用下焊趾处SIF时,需将裂纹面上的正应力σn替换为垂直于裂纹面的拉伸残余应力σten-red,可使用如下公式来表征循环压载荷下裂纹尖端拉伸残余应力σten-red.

(7)

3.5适用于复杂载荷下T形试件的应力强度因子表达式

根据以上提出的针对各个影响因素的修正建议,可对复杂载荷(双轴循环压载荷)作用下T形试件焊趾处SIF基本经验公式进行改进.整合上述各修正结果,可得适用于复杂载荷下T形试件焊趾处疲劳裂纹应力强度因子KT计算公式,具体公式如下.

(8)

4 改进的SIF经验公式可行性验证

4.1双参数裂纹扩展(FCG)模型

双参数法是以应力强度因子幅ΔK和最大应力强度因子Kmax为驱动力,来描述裂纹的扩展情况.其具体公式[8]如下.

(9)

基于改进的应力强度因子经验公式,可使用如下表达式来计算应力强度因子幅ΔK和最大应力强度因子Kmax.

4.2改进后的SIF经验公式及裂纹扩展模型合理性论证

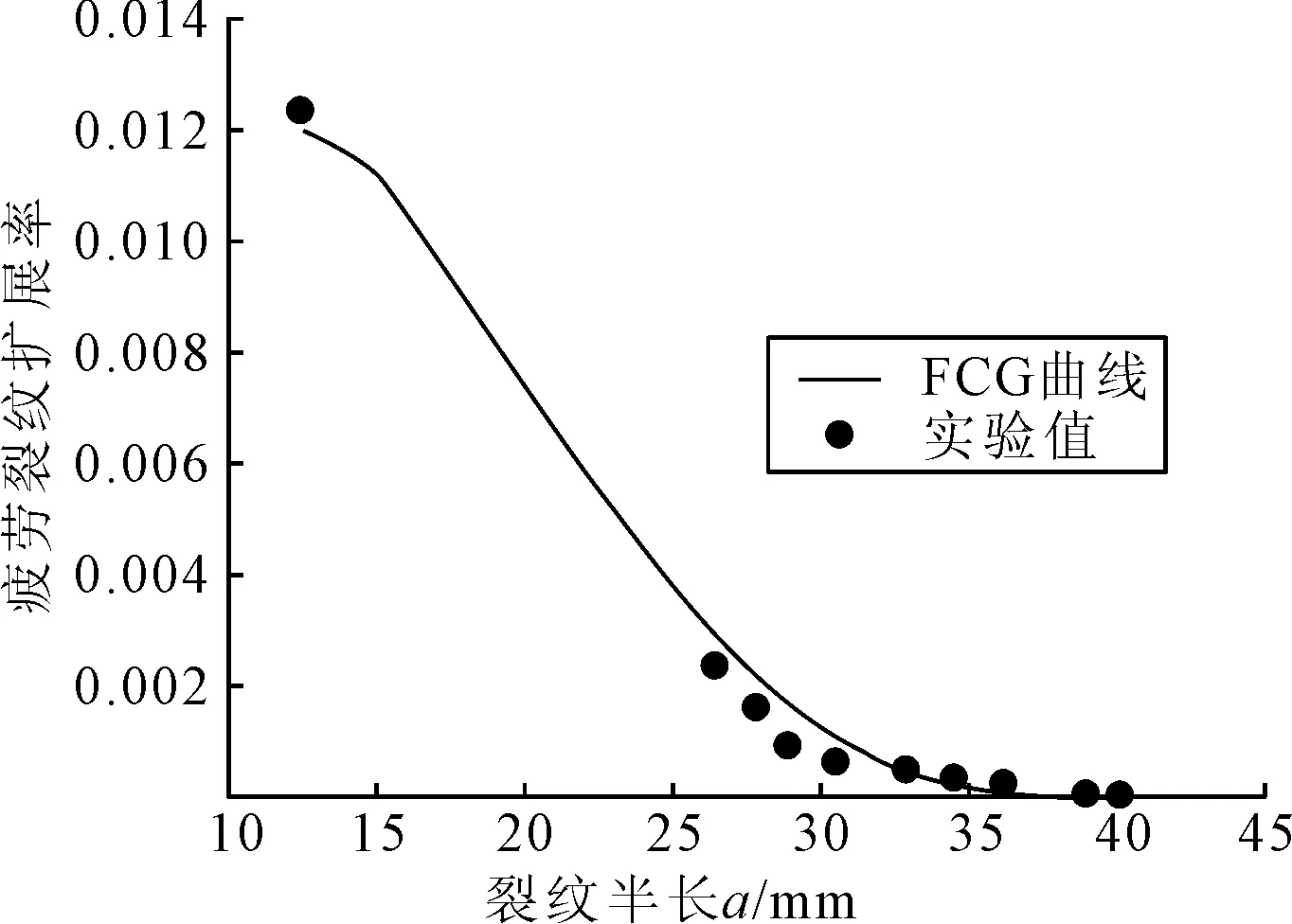

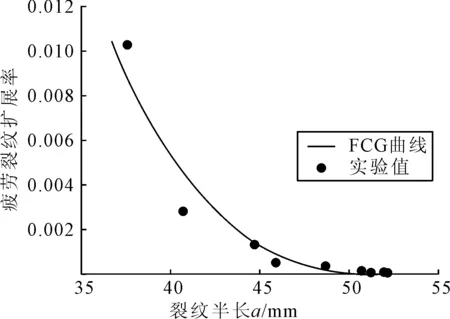

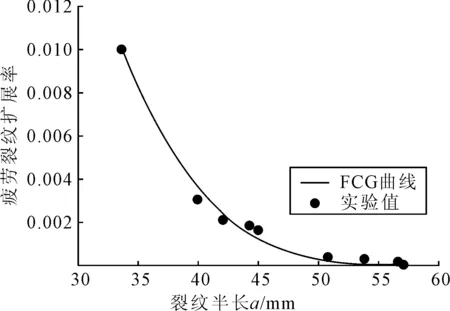

根据本文所述的3组该复杂T形试件实验数据来分别拟合相关参数并验证改进后的双参数裂纹扩展模型的合理性.最后,使用双参数FCG模型所得的试件焊趾处裂纹扩展率曲线与表2中疲劳试验数据进行对比分析,见图8~10.

图8 No.1试件的双参数FCG曲线与试验数据对比示意图

图9 No.2试件的双参数FCG曲线与试验数据对比示意图

图10 No.3试件的双参数FCG曲线与试验数据对比示意图

由图8可见,改进后的双参数FCG曲线与双轴循环压载荷下的复杂T形试件焊趾处裂纹扩展试验数据相比,吻合度较好.从而验证了本文提出的改进后的应力强度因子KT表达式适用于双轴循环压载荷形式中的T形焊接试件,并且也表明本文提出的改进后的双参数FCG模型能够合理有效的描述双轴循环压载荷中复杂T形焊接试件焊趾处裂纹的扩展情况,该双参数FCG模型对改变边界条件和载荷频率的情况也具备适用性.

5 结 论

1) 对T形试件进行静态加载有限元计算,从循环压载荷引起的拉伸残余应力、焊接残余拉应力和垂直压载荷三方面,分析了其对焊趾处裂纹扩展的影响,从而确定了焊趾处疲纹扩展驱动力的成分.

2) 采用有限元计算和经验公式相结合的研究方法来计算复杂T形试件焊趾处疲劳裂纹应力强度因子,给出了具体的修正方法和改进后的KT计算公式.

3) 基于改进后的焊趾处应力强度因子KT计算公式,结合双参数裂纹扩展模型,给出了适用于双轴循环压载荷情况下T形焊接试件的裂纹扩展模型具体公式.并与疲劳试验数据进行了对比分析,验证了改进后的应力强度因子对于本文所研究的复杂T形焊接节点具有适用性.

4) 该分析方法及结论对于此类相关问题的研究具有一定的参考价值,但是,改进后的应力强度因子是否适用于其他尺寸和其他载荷组合的情况,依然需要进一步的验证研究.

[1]崔洪斌,石德新,李晗,等.潜艇锥柱结合壳焊缝焊趾处初始裂纹尺寸评定[J].哈尔滨工程大学学报,2006,27(4):492-495.

[2]黄小平,石德新.压弯应力下焊趾表面裂纹疲劳性能试验研究[J].船舶力学,2002,6(1):37-43.

[3]彭洋,童乐为.焊接接头应力强度因子计算公式的改进[J].工程力学,2012,29(10):225-230.

[4]韩芸,黄小平,崔维成,等.T形接头焊趾表面裂纹应力强度因子的简化计算方法[J].中国造船,2006,47(1):1-11.

[5]黄小平,崔维成,石德新.潜艇锥柱结合壳焊趾表面裂纹疲劳寿命计算[J].船舶力学,2002,6(4):62-68.

[6]徐琳,严仁军.T形焊接接头残余应力与变形的三维数值模拟[J].江苏船舶,2007,24(1):5-8.

[7]卞如冈,崔维成,万正权.基于双参数统一方法研究压-压疲劳下的裂纹扩展[J].船舶力学,2009,13(5):734-738.

[8]VASUDEVAN A K, SADANANDA K. Analysis of fatigue crack growth under compression-compression loading[J]. International Journal of Fatigue, 2001(23):365-374.

Study on Stress Intensity Factor of T-joint Weld Toe Under Biaxial Compressive Loads

YAN Renjun1,2)ZHANG Hongmei2)XIN Chen3)

(KeyLaboratoryofHighPerformanceShipTechnologyofMinistryofEducation,WuhanUniversityofTechnology,Wuhan430063,China)1)

(SchoolofTransportation,WuhanUniversityofTechnology,Wuhan430063,China)2)(WuchangShipbuildingIndustryLimitedLiabilityCompany,Wuhan430060,China)3)

To rationally analyse the weld toe fatigue crack growth of T-welded joint under the complex stress field induced by biaxial cyclic compressive loading, a combined method of finite element method and empirical formula method is used in this paper. A modified formula of calculating weld toe stress intensity factor and a two-parameter fatigue crack growth formula are proposed, which can be used to analyse the weld toe fatigue crack propagation life of T-welded joint under complex stress field. Compared to the experimental data, this stress intensity factor formula of weld toe in T-welded joint is rational and effective.

biaxial cyclic compressive stress; the stress intensity factor; finite element

2016-06-07

U661.43

10.3963/j.issn.2095-3844.2016.04.002

严仁军(1962- ):男,教授,博士生导师,主要研究领域为船舶与海洋工程结构数值分析与仿真、结构强度理论与试验