轿车发动机活塞冷却方法研究

——第一部分 实现高传热系数的基础试验

【日】 K.Matsumoto H.Harada H.Taniguchi N.Ito

试验研究

轿车发动机活塞冷却方法研究

——第一部分实现高传热系数的基础试验

【日】K.MatsumotoH.HaradaH.TaniguchiN.Ito

轿车发动机活塞的冷却技术对于提高压缩比和控制活塞变形十分重要。众所周知,在计算机和空调器中采用热管能够明显改善导热率,然而,发动机冷却不能采用常规的热管,因为气流和液流会受到振动的干扰,因而会使导热率很低。开发了1种新颖的热管,并进行了试验,利用1台高速往复试验装置确定了它的传热系数。试验是在单热管基础上进行的,但成功地使高速往复运动下的传热系数比静止状态的传热系数提高了1.6倍。详细介绍观测到的特性及验证方法。下一步计划将这一方法应用在发动机活塞上。

活塞传热系数导热系数热管节流片

0 引言

为适应燃油经济性和环境兼容性的发展趋势,活塞冷却方法是发动机开发过程中提高压缩比和抑制变形的1项重要技术。

活塞通常利用活塞上的冷却通道和活塞下方的机油喷束进行冷却。由于冷却液传热系数不够高,因而冷却有效性低于期望值。通常,计算机和空调器中采用的热管其导热率要比上述冷却技术的导热率高10倍。然而,由于热管的结构特征,无法避免气流和液流受到振动干扰,因而导热率很低。至今,热管还没有应用于冷却发动机。

本田公司技术中心对热管应用于发动机活塞冷却的可能性进行了研究,通过改变热管内部的μ值,以及利用高速往复运动引起的自激振荡振动来控制气体和液体的双层流动,并确保在不降低热传输量的情况下达到高传热系数。虽然试验是在单热管基础上进行的,但成功地使高速往复运动下的传热系数,比静止状态下的传热系数提高了1.6倍。本文详细介绍观测到的特性及验证方法。

1 热管设计

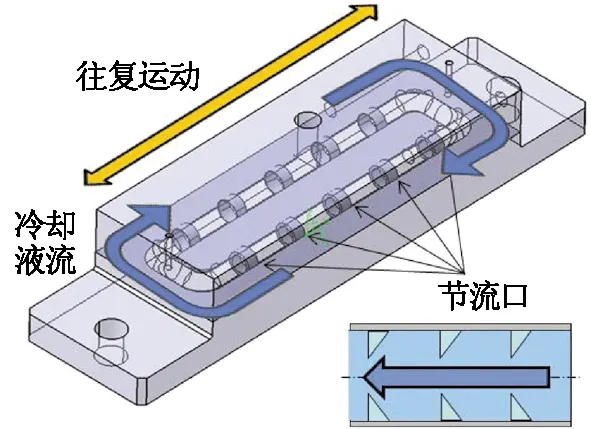

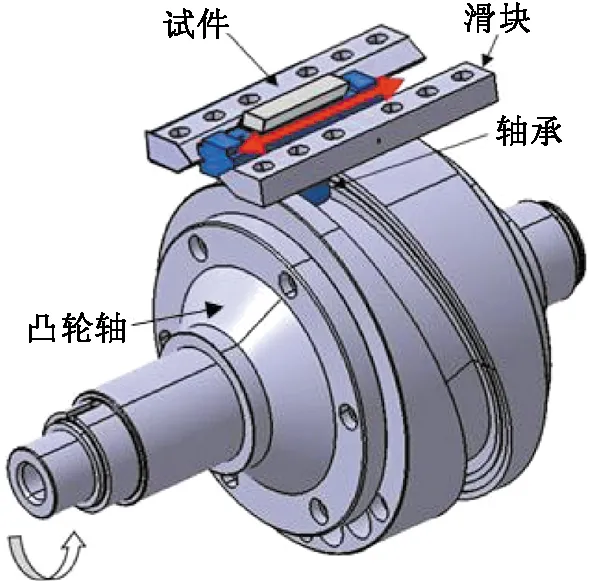

图1为商用热管试件在高速往复试验装置上的安装结构图。

图1 采用商用热管的试件结构图

图2为新开发的热管,其内部装有若干节流口,用以控制往复运动时气体和液体的流动。热管布局采用闭环形式。

图2 新颖热管试件的结构

(a) (b)图3 热管结构

图3为热管结构。图3(a)为内部有网状吸液带的商用热管。图3(b)为新颖热管,其内部设有固定间距布置的用以控制往复运动时气流和液流的节流口。

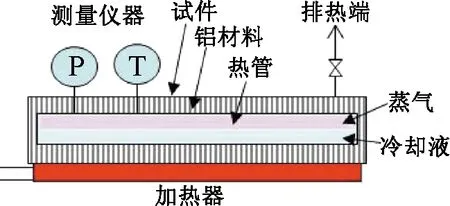

图4为图1和图2中所示试件的结构剖面图。该试件包括用铝材料覆盖的热管和外部隔热材料。在试件的3个位置上安装了热电偶,以测量热流。

图4 试件剖面图

热管的制备方法如下: 在室温下将冷却液加注到热管内(本案例中为纯水),采用加热器从底部加热铝制试件,测量压力及温度,当冷却液达到规定的质量时封闭热管。图5为封装过程图。

图5 密封过程图

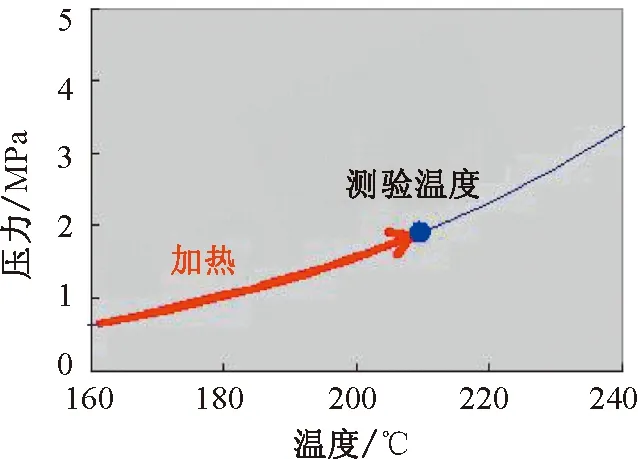

热管密封后,将包含热管的整个铝制试件加热到试验温度,确定饱和蒸气压力状态。图6为饱和蒸气压力曲线。

图6 饱和蒸气压力曲线图

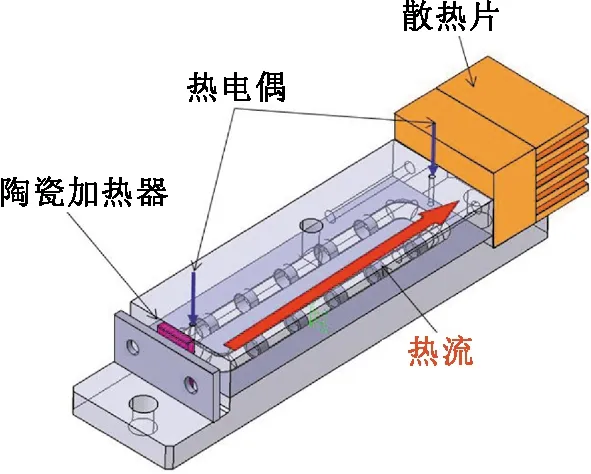

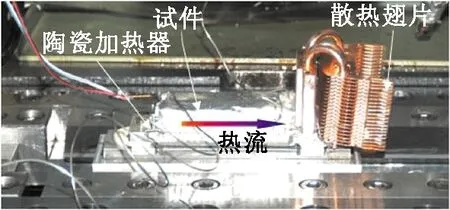

图7为试件中的热流状态。

图7 试件中的热流

利用图7中左侧的陶瓷加热器进行加热,由散热翅片进行散热。图中所示的热流方向为从左到右。

2 往复运动试验

表1为往复运动试验的条件。

表1 试验条件

为试验准备了4种新颖热管。为确定最佳水汽比,将3根热管的水汽比分别设定为50/50,70/30及80/20。为了进行对比,还用另外1种形状相同但内部无热管的试件进行了试验。

试验中,用安装在试件2个位置上的热电偶测量温度,当达到某一稳定温度时改变滑动速度,达到规定滑动速度时以相同方式再次测量温度。

采用图8所示的试验装置进行高速往复运动试验。陶瓷加热器的输入功率设定为30 W。

图8 高速往复试验装置的驱动件

图9为试验中拍摄的热管试件及其周围环境的照片。

图9 高速试验中的试件(往复运动速度3 m/s)

3 试验结果

假设热辐射相同,计算了2个横截面(带有热管的铝制试件和不带热管的铝制试件)的热平衡。

根据下列公式计算热平衡。

(1)

其中,q为热流量;λe为导热系数;Ae为横截面积;L为长度。

(2)

其中,λ1为铝导热系数;λ2为热管导热系数;A1为铝块横截面积;A2为热管横截面积。

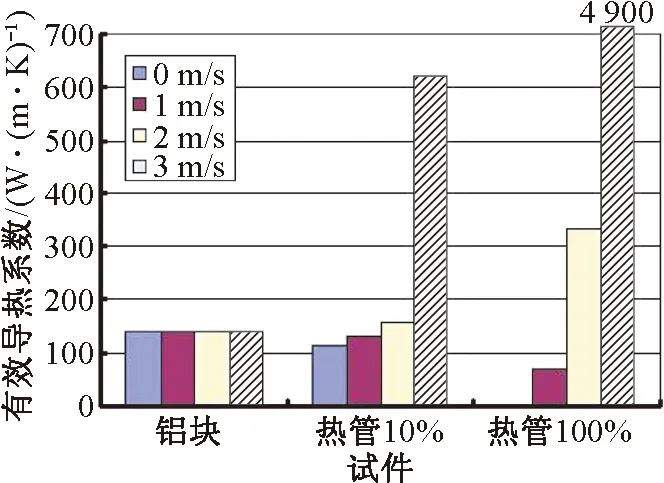

图10为高速往复运动时热管的效果。在静止状态下,商用热管的导热系数约为3000 W/(m·K)。

图10 高速往复运动时热管的效果

无热管的铝制试件的有效导热系数为140 W/(m·K), 它不会随往复运动速度变化而发生改变。

另一方面,受热管内空气的影响,在静止状态下水汽比为70/30的试件及横截面比为10%的热管的导热系数都比无热管的铝试件的小,与无热管的铝制试件相比,滑动速度为2 m/s时,导热系数略有增加,当滑动速度为3 m/s时,导热系数达到620 W/(m·K)。 利用以上结果计算热管本身的导热系数,滑动速度为3 m/s 时,导热系数为4900 W/(m·K)。

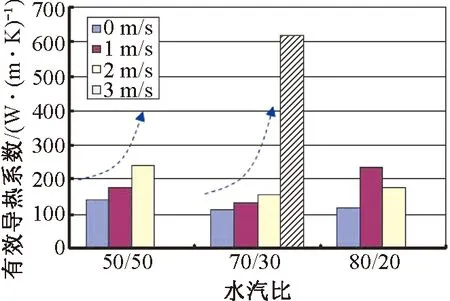

图11为热管不同充填比时的效果。

图11 热管不同充填比时的效果

水汽比为50/50时,有效传热系数随速度增加而增加。虽然在速度为2 m/s或更低值时,水汽比为70/30时的传热系数小于水汽比为50/50时的传热系数,但是在速度为3 m/s时,传热系数急剧升高到620 W/(m·K)。水汽比为80/20时(比值最高),速度为1 m/s时的传热系数为235 W/(m·K),但是在速度为2 m/s时传热系数跌至180 W/(m·K)。

4 讨论

虽然,液体的传输主要依靠热管中吸液带的表面张力实现的,但传输量有一定限度。此外,在往复运行条件下,吸液带表面的液体会破碎成液滴。因此,液体传输量会减少,传热也会降低。

在本研究中,管壁上的斜面节流口能促使新颖热管传输液体。低温端的冷凝液体依靠高速往复运动能很好地飞溅流出,随后流入热管。在流入热管过程中,当液滴与节流口接触时,它就会朝恒定的方向产生驱动力。

显然,在高速往复运动状态下,通过安装回流通道就能使液体从冷凝端传输到蒸发端。

对于试验数据来说,虽然在静止状态时,新颖热管的传热量比铝制试件的小,但是在往复运动时,新颖热管的性能却得以改善。此外,通过增加往复运动速度,新颖热管的传热系数能超过铝块试件的传热系数。虽然,没有测量热管内液体的流动状态,但设想它与上述工作原理是一致的。

5 小结

在静止状态下,有热管试件的导热系数比无热管的纯铝块试件的小。这是由于热管中的气相使横截面积减少,从而降低了导热系数。

当往复运动速度增加时,新开发的热管的导热系数会急剧升高。虽然水汽比为70/30的热管及横截面比为10%的热管在静止状态下的导热系数大于110 W/(m·K),但直到滑动速度为2 m/s时其导热系数才略有增加,速度为3 m/s时,导热系数达到620 W/(m·K)。

与商用热管相比,在静止状态下,商品化热管产品的导热系数约为3000 W/(m·K),而在速度为3 m/s 时,新颖热管的导热系数为4900 W/(m·K)。因此,高速往复运动时,热管的传热性能比静止状态时提高了1.6倍。

研究发现,增加振动惯性力是改善热传输的有效方式。因而,本田公司技术中心将这一方法应用到轿车发动机的活塞冷却技术中。

2016-02-22)

——以嘉兴市为例