现代优化气缸变形的新方法

【德】 M.Berg H.Schultheiß D.Musch T.Hilbert

现代优化气缸变形的新方法

【德】M.BergH.SchultheißD.MuschT.Hilbert

未来实际行驶排放(RDE)法规要求在目前的行驶循环之外也应具有更好的废气排放可靠性。由于对负荷和动态性能的要求更高,诸如机油窜入燃烧室等现象也会对废气排放特性产生不利的影响,因此活塞-气缸系统和优化气缸变形在发动机整个开发过程中越来越成为关注的焦点。介绍了IAV公司应用对此具有重要意义的开发工具和方法的可能性,这些有针对性的步骤有助于减小气缸变形。

气缸变形设计优化窜气

1 尽可能减小运行状态中的气缸变形

当今,对CO2和废气排放的要求越来越高,推动了发动机技术的发展。为此采取如发动机小型化、高增压和减轻发动机质量等措施,使得所有的发动机构件的负荷不断增大。在这些边界条件下,发动机的摩擦系统成为关注的重点,其中活塞-气缸系统是最重要的摩擦系统,它对机油耗和窜气具有最大的影响,所产生的摩擦损失占据发动机机械损失的最大份额约30%,并且对燃油耗和废气排放产生决定性的影响。

除去其他因素,气缸相对于理想形状的偏差对活塞-气缸系统的功能具有重大的影响。减小气缸变形是1种有效的优化方式,可以说在所有的目标参数中,减小气缸变形则是唯一对参数有利的影响。

除了要求发动机装配无问题之外,特别是在实际运行条件下的气缸变形对于活塞-气缸系统的性能具有重要的意义,而气缸变形尤其受到气缸体曲轴箱与气缸盖的紧固连接,以及发动机运行期间气缸体曲轴箱的热负荷和动态负荷的影响。

由于现今技术倾向于使用珩磨中心架,在珩磨过程期间已将气缸的这种压紧状态调整好,因而珩磨后的气缸体曲轴箱在冷机时由气缸盖压紧的静止状态下或者在热机运行状态下气缸仍较好地保持几乎没有变形的状态,但是使用珩磨中心架大大提高了制造费用,因此在大批量生产的情况下中心架珩磨工艺往往受到限制。另一种创新的替代方案是采用昂贵的成形珩磨工艺,在珩磨过程中通过控制复杂的珩磨刀具,形成有针对性的气缸形状偏差,相当于运行状态下气缸的相反变形,以补偿运行状态下产生的变形。

因此,开发的目标仍是优化气缸体曲轴箱及其相邻的构件,例如气缸盖及其密封垫,在结构上应设计得在压紧运行状态下尽可能产生小到无危害的气缸变形。

2 理论基础

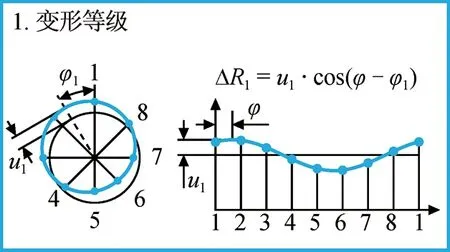

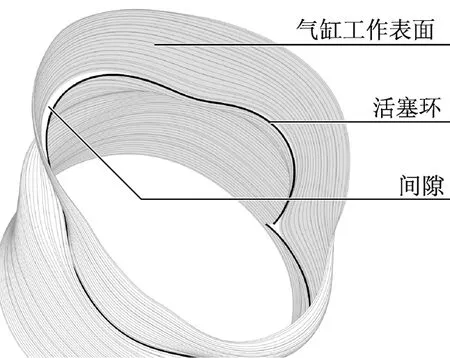

在分析评价气缸变形时,一般分别考察气缸每个高度平面上的形状,并借助于傅里叶分析法分成各种变形等级项,分别用幅值和相位来表明(图1)。

长期以来的经验表明,特别是第2~5变形等级的变形幅值会影响机油耗、窜气、摩擦和磨损,而较低的变形等级则影响不大,因为其变形能够被活塞环很好地补偿。较低等级的变形幅值实际上是很小的,通常对系统的功能不会产生重大的影响。在公开发表的文献资料[1]中,对第2~5等级的变形幅值给出了各种不同的标准值或极限值,而这些数值大多数基于从现有量产发动机的开发和分析中得到的经验和试验结果。

除了这些数据之外,还应用了一些计算方法,能够确定活塞环对真实气缸形状的贴合能力(即所谓的形状充满能力)[2-3],用这些方法还能推导出在各自应用场合中变形等级特有的极限值。显然,对于这些相应推导出的极限值的最大变形,各自所规定使用的活塞环能贴合变形的气缸轮廓,而不至于在两者之间产生过大的间隙。

为更好的阐述气缸变形的分析结果,IAV公司自行开发了1种名为“IAV Engine Analyzer”的发动机分析程序,其中含有的“气缸套变形”模型包括了数据处理功能和内容丰富的分析方法,例如计算圆度和气缸形状误差、傅里叶等级分析或等级特有的活塞环贴合能力评估,此外还为使用者提供了数据结算功能(例如冷态、热态或者压紧、不压紧之间的差异)以及借助于有限元模型分析活塞环贴合能力的功能。这种IAV分析程序(IAV Analyzer )工具由于具有多种多样的输入、过滤器和比较的可能性,因而在开发过程中的每个阶段都可以用来进行分析和比较。

(a)

(b)

(c)

(d)

(e)

(f)

图2 发动机开发过程示意图

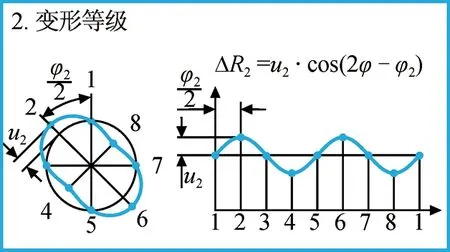

3 发动机开发过程中的气缸变形优化

如今,在整个发动机开发过程中从进一步的细部结构设计方案、有限元计算、优化和发动机试验中的测量直至量产认可和监测气缸变形都起着重要的作用[4],并且,在发动机开发中并非总是产生复杂的新结构,现有结构往往被优化以满足新的要求,即使在发动机开发过程中仍保留其中某些个别措施,但仍要考虑到对气缸变形的影响。

在最初的开发步骤中只能预测气缸的变形,而在首批样机制成后,除了气缸变形之外,特别是要评估影响气缸变形的参数(图3)。如果其中某个参数超过限值,大多数也可采取其他措施予以克服,但是这往往会对其他部位带来不利的影响,因此为了有效地进行优化,应尽快地将发动机试验的成果应用到发动机进一步的设计优化中去。

图3 气缸变形的影响因素及其效果

开发成本和周期会随着每个开发步骤而有所增加,因而发动机开发的重点是位于开发过程链的最初步骤之中。不仅零件本身,而且有限元模型也要通过后续的测量不断地进行优化。

4 优化气缸变形的结构措施

在开发阶段就必须考虑到对气缸变形的形式和大小具有决定性影响的结构参数,由于产生这种影响的可能性众多(图3),所以这是1个非常复杂的任务。

发动机气缸变形的主要特性取决于材料的选择、气缸体曲轴箱的铸造方法及其所决定的基本结构方案。例如出于经济性考虑选择了压铸工艺,就被局限于顶面开放式气缸体曲轴箱的结构型式,从而气缸上部就会产生相对较大的变形。

气缸体曲轴箱的结构型式、曲轴箱裙部造型,以及与此相关的主轴承座设计(单个主轴承盖或梯型主轴承座框架)对气缸体曲轴箱的整体刚度具有重大影响。通常,在开发初期就要对这些方面作出决定,并且鉴于时间计划以及制造和装配工艺,在开发过程后期这些方面就几乎无法再改变了。

之后,主要是对缸孔间鼻梁和冷却水套的几何尺寸或者气缸盖紧固螺栓的长度和连接部位进行优化,此外还可以通过添加加强筋或修改壁厚进行试验来减小变形的范围,同时应考虑到承载的最大范围并非一定就是形状偏差最大的部位。

5 优化气缸变形的快速计算工具

如今,优化气缸变形需要进行计算。如果在项目进展的过程中进行气缸变形优化的话,那么在必需附加修改磨削加工的情况下就有可能产生工作范围和成本的变化,这些都可能影响到工艺设施的等级和投产的期限。而通过早期几何形状和尺寸的评估就能更好地挖掘所存在的潜力,并将开发过程安排得更有利于节省时间和成本。为此,IAV公司开发了1种快速又简易的计算工具,并已用于结构开发阶段。这种简易计算方法的目的是分析众多的方案和选择有针对性的参数组合。

这项计算工具最重要的优点在于在1个简化模型中能快速地进行变化和评估其效果,因为整个过程能在1个软件中模拟。直接与复杂计算方法相比,在结构足够细化的情况下其计算结果足够精确,并且在早期就能为决定结构方案提供1个可承载负荷的基础。但是,必须注意到,随着模型细化程度的提高,就越是更接近真实零件的性能,当然计算时间也会自动随之增加。

图4清楚地表明了气缸变形模拟计算的过程。将优化气缸体曲轴箱所需的基本参数输入计算机辅助计算(CAD)控制部分,即所谓的骨架。1个在合适的过程限度范围内采用所有参数工作的组合件就自动生成1个基本模型,它由带有主轴承盖和紧固螺栓的气缸体曲轴箱,以及带有气缸盖密封垫和紧固螺栓的气缸盖组成。由此所产生的数据组就形成了用于有限元分析的基本方案。在经过首次计算后,

(a)

(b)

(c)

(f)

(e)

(d)

所有的变化都可通过修改骨架中的参数来控制,并且无需监管就能连续完成这些方案中的计算。

采用这种方式就能为特定的边界条件产生包含有许多计算几何参数的参数特性场,这些结果数据就能输入IAV Analyzer分析程序,并紧接着快速地进行处理和层次清晰的比较,从而就能评估对气缸变形的影响并进行优化。

另一个优点是这种方法也能用于已量产的零件。到目前为止,这种方法因数据细化程度而增加的费用并不明显,这样就便于对气缸体曲轴箱进行几个方案变化的比较,但只有具有很大潜力的方案结构才采用这种方法进行细化分析。然后,从简化计算中得到的最好方案就能转入合乎要求的CAD模型中,并借助于复杂的有限元计算进行验证。

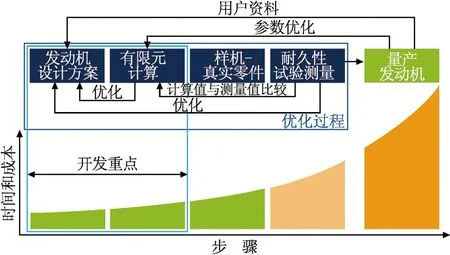

6 实际运行条件下气缸变形的复杂计算

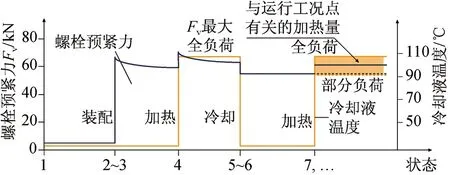

在进行复杂计算时,除了细化的几何参数之外,还要比上述方法更为精确地考虑其他输入参数,例如气缸盖紧固螺栓预紧力、材料特性、气缸盖密封垫范围内的性能、与时间有关的温度场、装配工艺和发动机的“老化”程度等。为了考虑燃烧室侧的吸热和冷却液侧的热传导,如今大多进行昂贵的计算流体动力学(CFD)模拟。图5示出了负荷历程对气缸盖预紧力的影响。根据气缸盖紧固力测量的统计学评估所获得的经验可考虑减小气缸盖紧固力,同样还能采用材料特性数据,以及假定的材料收缩性和蠕变特性来模拟发动机上气缸盖螺栓的残余紧固力。图5表明气缸变形计算不仅可用于额定功率工况点,而且也能用于其他的运行工况点。因此,在随后的窜气和机油耗计算中,不仅能考虑到真实的燃烧压力和温度,而且也能考虑到随运行工况点变化的气缸变形。

图5 复杂的气缸变形计算中有重要影响的参数示意图

7 在发动机着火运行时测量气缸变形

为了评价气缸体曲轴箱的结构设计,过去大多是在冷机静态紧固状态下进行的,热应力和动态应力对气缸变形的影响必须花费很大的费用来进行模拟和分析,但这些影响因素往往被忽略。

随着要求的不断提高和计算可能性的改善,气缸变形也能在热机运行状态下进行计算,由此就产生了验证这些计算结果的必要性。

采用IAV公司开发并已在汽油机和柴油机上检验过的测量方法,能够以高的精度采集着火运行内燃机上的气缸变形。

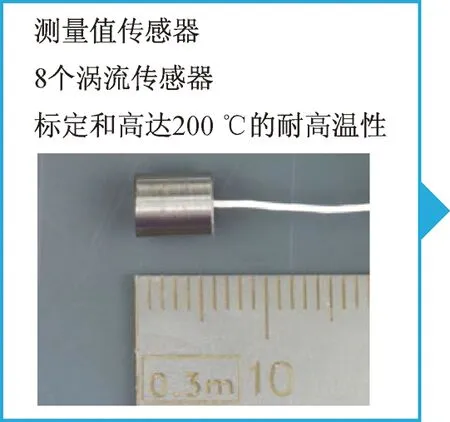

此时,气缸套的轮廓直接从活塞出发进行测量,其中涉及到1种集成传感器载体的专用测量活塞,用于测量的8个涡流传感器彼此间隔45°均匀地布置在传感器载体的圆周上,而传感器载体位于第2道活塞环的高度(图6)。

在发动机运行期间,传感器载体能够由集成在测量活塞上的电动机,以及1套专门开发的调节和定位机构旋转,因此由不同的传感器可直接采集到气缸工作表面上均匀分布的测量部位的气缸变形结果。这种结构型式使得各个传感器能彼此相对决定各自的误差,并在计值时考虑进去。

通过发动机运行期间活塞的行程运动,就能测量出气缸套上对于活塞环具有重要意义部位的变形。通过1套摇臂机构就能由连接电缆将测量数据从往复运动的活塞上传递到固定的曲轴箱上。再将这种测量技术集成到发动机上时,应注意尽可能使气缸体曲轴箱和其他所有的重要构件保持不变,以免使气缸变形。测量数据采用专门的数学方法[5]进行分析,并被集成在IAV Analyzer分析程序之中。

这种新方法的主要优点是除了能查明和考虑传感器误差之外,还能补偿传感器损耗而使测量精度无太多的损失,而且传感器载体旋转时还能测量到中间部位的气缸变形。由于IAV公司的这种测量方法具有这些优点,因而在分辨率、测量精度和可重复性方面优于其他的测量方法,在相同的测量条件下其多次测量之间的误差小于0.1μm,其测量结果达到了至今尚未达到过的品质,从而为测量结果的正确性奠定了非常良好的基础。

8 基于有限元模型的活塞环贴合能力分析

至今,活塞环贴合能力的评价首先基于采用格茨(Goetz)和杜纳埃弗斯屈(Dunaevsky)规则特定的形状充满能力的近似方程式来进行计算,它提供了各个气缸变形等级容许的最大变形幅度限值。采用这种方法比较时,有时候容许的限值呈现出非常大的差别,因此这种方法只是个别地评价傅里叶等级,而这些等级或其角度位置的叠加就无法考虑了,但是这种叠加效果对于尽可能精确地预测活塞环贴合能力或存在的问题,从而再推导出优化气缸变形的具体措施却是十分重要的。

(a)

(b)

(e)

(d)

(c)

图6用于发动机着火运行时测量气缸变形的测量活塞

为了能分析这种效果,IAV公司在有限元模型的基础上开发出了1种计算方法,其中活塞环的模型化采用线性负荷压在变形断面上的伯努利横梁元法进行计算。这种计算是在准静态条件下在各个分析高度层面上进行的。

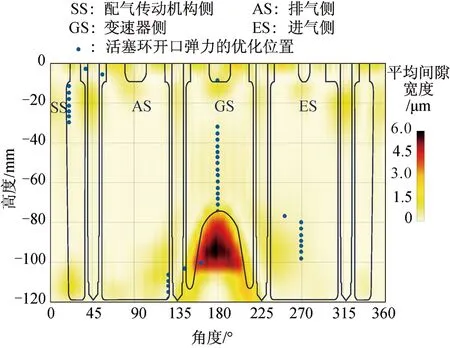

图7 IAV Analyzer测量结果时3D模型

IAV Analyzer分析程序工具支持多核心过程,并能实时提供许多结果和特性参数。由于各项计算的速度很快,因而也能进行参数相互作用的研究。计算结果用图和三维模型(图7)来表示,计算结果包括活塞环间隙宽度、间隙面积、间隙容积、弯曲弹力和压力,进而能查明在每个高度层面上活塞环与气缸套之间在整个圆周上的接触频率或活塞环开口弹力优化的位置。

根据个别分析的傅里叶变形幅值进行的间隙面积和间隙容积的特性研究已表明,在这种简化情况下,IVA新方法的计算结果与按照Goetz和Dunaevsky方法的计算结果提供了相同数量级的极限值。

图8 直列4缸轿车柴油机第4缸的气缸变形

但是,这种新方法的重点是在真实变形(图8)的基础上采用傅里叶等级叠加方法进行分析。应用这种方法就能非常有针对性地确定气缸中活塞环不足以贴合在气缸壁面上的部位范围(图9),从而就能推导出优化气缸变形和整个活塞环-气缸系统的合适措施。在进一步的工作中,IAV公司分析了形状贴合能力、摩擦功率、窜气,以及在线选择气缸测量机油耗之间的相互关系,以便进一步提高这种新方法的精度和说服力。

图9 在气缸变形的情况下气缸套与 活塞环之间的间隙宽度

9 结论和展望

本文介绍了由设计、模拟、测量技术和机械试验等方面专家为针对性地快速解决复杂任务而共同合作所进行的工作,特别关注各种不同方法的正确性,

为此应用了1种非同寻常的方法非常精确地测量发动机运行时的气缸形状。从对真实气缸形状和活塞环弹性特性的认识推导出了活塞环-气缸接触中的密封能力,这就能够提供迄今为止最为精确的结论,从而成为活塞环-气缸系统优化的前提条件。进一步的工作旨在确保和提高这种新方法的说服力,并推导出极限值,以便未来在降低开发费用的同时,达到预先设定的摩擦、机油耗和窜气的目标值。

[1] Küntscher V, Hoffmann W (Hrsg.). Kraftfahrzeugmotoren [C]. Auslegung und Konstruktion. Vogel-Buchverlag, 2006.

[2] Goetze AG (Hrsg.). Piston ring manual [C]. Burscheid, 1989.

[3] Dunaevsky V. Analysis of distorsions of cylinder and conformability of piston rings [C]. Tribology Transactions,1990, 33(1): 33-40.

[4] Schultheiß H, Musch D, Hilbert T. Optimierung von zylinderverzügen im rahmen des motorenentwicklungsprozesses [C]. VDI-Bericht 2230, 2014.

[5] Busse T, Schultheiß H. Patentanmeldung DE 10 2004 057 462.6: verfahren zur auswertung von messdaten [C]. IAV GmbH, Chemnitz, 2004.

2016-01-26)