电厂凝结水泵高压变频器供电节能改造分析

昌进国,杨立庆,王泽川

(南海发电一厂有限公司,广东 佛山 528211)

电厂凝结水泵高压变频器供电节能改造分析

昌进国,杨立庆,王泽川

(南海发电一厂有限公司,广东 佛山 528211)

分析了电厂凝结水泵工频运行存在能耗高、效率低,对电网和机电系统冲击大等缺点,指出了变频改造的必要性;介绍了凝泵变频改造的方案及控制策略;阐述了变频运行软启动的优点;计算了改造后的节能效果,改造后节能效果显著。

凝结水泵;高压变频器;变频调速;软启动;节能

0 引言

根据DL/T5000—2000《火力发电厂设计技术规程》规定,某电厂2台330 MW汽轮发电机组凝结水泵(以下简称凝泵)设计容量为机组额定负荷时凝结水量再加10 %的裕量作为选泵要求,同时,输送管道的通流量也相应增大,与凝泵相匹配。为了保证发电生产的安全性和可靠性,允许凝结水泵短时适当超额定流量运行来处理突发故障。因此,电厂系统配置的凝泵容量与扬程均有较大的裕量,机组在正常运行时除氧器水位调节阀不需开足,此时有较大的节流损失;而且工频运行水泵大部分时间偏离设计的高效运行区域,一定程度上影响了机组的经济性。

为了降低机组的能耗,经过多方论证及技术经济比较,决定采用高压变频器技术,通过改变水泵电机驱动电源频率,实现凝泵无级变速,使得凝结水的流量与压力适应机组负荷的变化,并减少调节阀门的节流损失。

理论上而言,泵的功耗与转速3次方成正比,因而采用变频调速技术节能效果将非常显著。另外,采用变频调速之后,依靠泵转速调节凝结水流量来调整除氧器的水位,比采用普通阀门调节线性度更好,易取得更好的调节品质。目前,高压大功率变频调速系统(以下简称INVERT)技术,由于具有明显的节能效果,已成为我国电力系统重点推广的节能技术之一。

1 变频调速节能原理

由电机学可知,电机的转速n与电源频率f成正比,与电机磁极对数p成反比,见式(1)。电机出厂p,s(电机转差率)已确定不变,故可改变f调节电机转速。

由离心水泵的工作原理可知,使用感应电动机驱动的水泵负载,轴功率P与流量Q、扬程H的关系为:

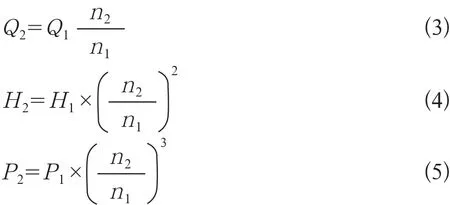

式中:P,kW;H,m;Q,m3/h;η为效率。由于Q与转速n成正比,H与转速n的平方成正比,P与转速n的立方成正比。因此当电动机的转速由n1变化到n2时,Q,H,P与转速的关系如下:

根据流量Q、轴功率P与转速n的关系可知,当需要80 %的额定流量时,通过调节电动机的转速至额定转速的80 %,即调节频率到40 Hz即可,这时所需功率将仅为原来的51.2 %。

下面从水泵的运行特性曲线(见图1)来进一步分析采用变频调速后的节能效果。

图1 水泵运行特性曲线

当所需流量从Q1减小到Q2时,如果水泵电机工频运行并采用阀门调节的办法,管网阻力将会增加,管网特性曲线上移,系统的运行工况点从A点变到新的运行工况点B点,所需轴功率P2与图中H2×Q2的面积成正比。如果采用调节转速控制方式,水泵转速由n1下降到n2,其管网特性并不发生改变,但水泵的特性曲线将下移,因此其运行工况点由A点移至C点,此时所需轴功率P3与图中HC×Q2的面积成正比。从理论上分析,所节约的轴功率P与(H2-HC)×Q2的面积成正比。考虑减速后效率下降和附加损耗,经实际运行统计,水泵通过变频调速控制可节能20 %-50 %。

2 凝泵变频改造

2.1设备及运行参数

水泵:型号为B640-6;扬程为335.3 m;流量为832.4 m3/h。

电机:型号为YKKL1500-4TH;功率为1 120 kW;电压为6 kV;电流为128.9 A;功率因数为0.85;转速为1 480 r/m in。

各工况下凝泵工频运行的电流、功率如下:

(1) 发电200 MW,凝泵电机电流94 A, P=1.732×94×6×0.85≈830 kW;

(2)发电250 MW,凝泵电机电流97 A,P=1.732×97×6×0.85≈857 kW;

(3)发电300 MW,凝泵电机电流112 A,P=1.732×112×6×0.85≈989 kW;

(4)发电330 MW,凝泵电机电流115 A,P=1.732×115×6×0.85≈1 016 kW;

以年运行时间比例20 %,50 %,20 %,10 %计算,工频年平均功率:P=830×20 %+857×50 % +989×20 %+1 016×10 %≈894 kW。

2.2变频改造供电方式

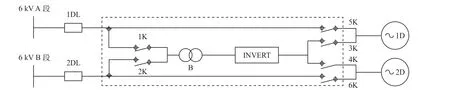

该厂2台330 MW汽轮发电机组,每台机组配2台凝泵,正常运行时凝泵1台工作1台备用。改造方案为:1台机组配1台变频器,2台凝泵可分别切至变频器运行,但只能1台凝泵变频运行,另1台凝泵工频备用或运行。这样配置可节省1台高压变频器的高额改造投资及维护费用,而满足机组运行要求。其电气一次接线如图2所示。

2.3变频改造电气控制

(1) 无论变频或工频运行方式下,仍通过6 kV高压电源开关启停凝泵。

(2) 运行闭锁方式:只允许单台变频器供单台泵运行方式,即只允许投1D泵1K,3K刀闸或2D泵2K,4K刀闸;只允许单台泵变频或工频运行方式,即只允许投1D泵3K与或5K刀闸,2D 泵4K或6K刀闸。

(3) 正常变频方式:6 kV A段(B段)段电源经1K(2K)刀闸输入至变频器,输出经3K(4K)刀闸供1D(2D)泵。

(4) 旁路工频方式:6 kV A段(B段)电源经5K(6K)切至旁路工频供1D(2D)泵。

(5) 备用联锁方式:当工作变频泵1D(2D)事故跳闸时联锁自动合2D(1D)工频备用泵2DL(1DL)高压开关。只设变频至工频正向联锁,而不设反向联锁。

图2 机组高压凝结水泵电机变频供电接线

(6) 切换试验方式:先将备用泵投工频运行,再将工作变频泵切至工频运行,再次将备用泵由工频切至变频运行,最后停原工作变频(现工频)泵。这样,倒换泵时增加了启停次数,可考虑适当延长定期切换试验周期。

(7) 变频器选用脉冲法控制方式,只需外部中间继电器短时动作来控制变频器启停,消除了常规两线法中间继电器需长期带电存在易误跳闸的安全隐患,提高了运行可靠性。

2.4变频改造DCS控制

2.4.1工频运行

当凝泵在工频方式下运行时,控制逻辑在保持原有除氧器上水调节阀控制除氧器水位的基础上,增加至三冲量(即除氧器流量、水位和凝结水母管压力)调节方式。在1台泵变频运行时联启另1台工频泵,为保证水位不至于波动太大,启动1个控制逻辑快速关小上水调节阀开度,对应当时机组负荷的凝结水流量。当存在2台泵并列运行时,至少1台泵工频运行,此时泵出口压力大,应投除氧器上水调节阀控制除氧器水位方式。

2.4.2变频运行

实际上,凝结水流量与压力在流动过程中是相互耦合关联的,可以通过压力来间接控制流量,也可以通过流量来间接控制压力。当调节阀开度不变时,改变泵转速可以同时改变泵的出口流量和压力。反之,泵转速不变时,调节阀门开度变化也可以改变管路的压力和流量。

当机组负荷小于110 MW时,由变频泵的转速控制凝结水母管压力(新增),除氧器上水调节阀控制除氧器水位(原有)。当机组负荷大于或等于110 MW时,由变频泵的转速控制除氧器水位(新增),除氧器上水调节阀控制凝结水母管压力(新增),并且这些控制方式能在2种负荷下实现自动无扰切换。

2.4.3凝结水压力制定

凝泵变频改造之后,要达到节能效果,必然会降低凝结水压力运行。而正常运行时,凝结水除了主要供除氧器用水外,还要供机炉等其他系统设备用水。因此,变频改造后,凝结水压力要根据各个厂自身设备安全运行的最低需要来制定。凝结水压力的制定原则为:满足机组最大负荷时,凝结水压力高于除氧器压力与除氧器与凝泵之间的高度差所产生的压力和,以及其他设备对凝结水最低压力的要求。

2.5变频系统的散热

INVERT成套系统整体结构上由高压刀闸柜、隔离变压器、功率单元柜与控制柜组成。由于使用了隔离变压器及大功率高频开关元件,其发热量较大。变频满负荷工作时,系统效率约97 %,其他约3 %的功率以发热形式消耗。同时运行环境的温度也会影响系统运行的稳定性及功率元件的使用寿命。因此,为了使变频器能长期稳定可靠地运行,对变频器的安装环境要求为最低环境温度-20 ℃,最高环境温度45 ℃。变频器配电室设计为隔热防尘配电室,采用风道将热风排出室外,室内采用多台空调冷却降温。

3 变频改造效果

3.1软启动的效果

大功率电机“硬”启动时的大电流对电网、电机造成很大冲击,启动时产生的冲击、震动对挡板和阀门的损害极大,影响其使用寿命。利用变频器的软启动功能可选择多种启动模式,使启动电流从0开始,最大值不超过额定电流,减轻了对电网、电机的冲击和对供电容量的要求。转速降低有利于减轻主设备及相应辅助设备如轴承等的磨损。阀门开度大时,运行中承受压力小,能因阻力减少而节能。这样就节省了设备的维护费用,延长了设备的使用寿命。并且变频器本身设有过流、过压、过载等完善的电气保护功能,能确保设备安全。

3.2节电效果

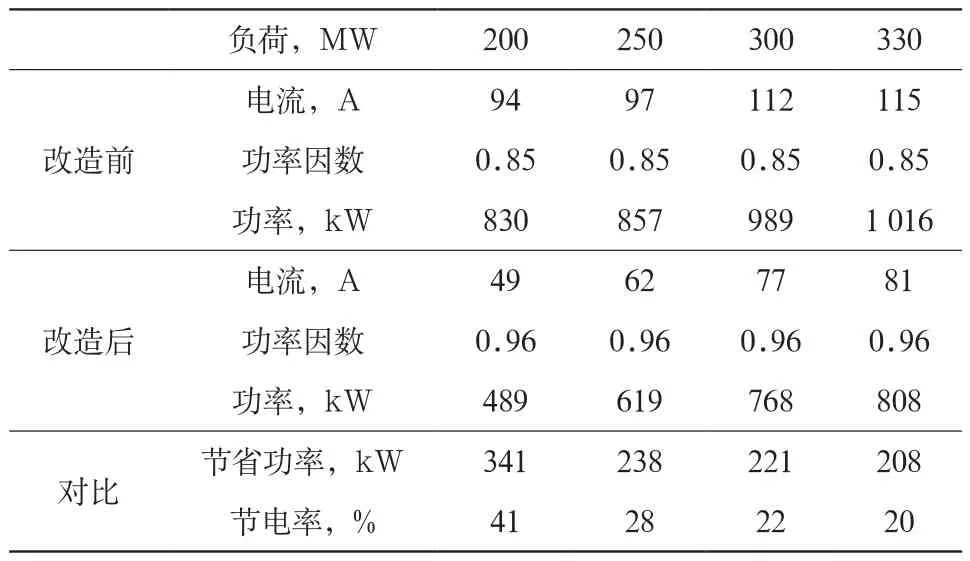

通过以上方法完成了2台机组凝泵变频供电改造。下面以3号机组凝泵为例,列出变频改造前后在机组不同负荷下的运行参数及节电效果,如表1所示。

从表1可见,因变频器内部滤波电容器的作用,减少了无功损耗,变频供电功率因数接近1,且机组负荷越低,节电率越高。

以机组200 MW,250 MW,300 MW,330 MW负荷年运行时间比例为20 %,50 %,20 %,10 %计算年节电量。

变频平均功率:P=(489×20 %)+(619×50 %)+(768×20 %)+(808×10 %)≈641 kW;

表1 3号机凝泵变频改造前后运行参数对比

以单机年负荷率70 %运行6 132 h,上网电价0.488元/kW·h,及运行中4台制冷空调总功率16 kW,4台冷却风机总功率1.8 kW耗电计算,改造后凝泵全年节电如下:

节电率:(894-641)/894≈28 %;

节电量:(894-641-17.8)×6 132/10 000≈144 万kWh;

节省电费:144×0.488≈70万元。

通过上述计算表明:按1台机组改造增设1台变频器,改造投资约73万元,1年多可收回投资成本。证明此高压变频器供电改造项目的投资回报率高,持续节电经济效益显著。

4 结束语

高压变频技术较成熟,变频器能与机组配套的DCS控制系统自动闭环控制实现精准调节,达到机组安全经济运行要求。变频供电改造只需在原基础上增加变频器等配套设施,投资费用不高,施工简单,工期不长,约1年多就可收回投资,且持续经济回报可观。改造后可减少原调节流量与压力的机械设备,提高了设备的安全可靠性;减少对电网无功的需求,提高电压稳定性;减少对机电设备的冲击,延长使用寿命。因此,在大中型火力发电厂锅炉给水泵、凝泵、送风机、引风机等大容量高压辅机的节能改造中,推广变频器非常必要。

2015-07-08;

2016-03-09。

昌进国(1962-),男,高级工程师,主要从事电厂电气自动化、变频器领域研究工作,email:cjg8084@163.com。

杨立庆(1990-),男,助理工程师,主要从事电厂汽机运行维修方面的工作。

王泽川(1971-),男,工程师,主要从事电厂汽机运行技术研究方面的工作。