基于伺服驱动的压边力控制近似等误差法*

杨 莉

(燕山大学机械工程学院,河北 秦皇岛 066004)

基于伺服驱动的压边力控制近似等误差法*

杨莉

(燕山大学机械工程学院,河北 秦皇岛 066004)

针对正装模具结构的伺服驱动压边力控制系统,根据系统的六杆机构传动规律、压力机滑块运动曲线以及系统刚度特性等,建立了系统的输入与输出关系。对于给定的压边力与行程关系输出曲线,给出了采用逐点比较的近似等误差直线逼近方法,并设计了计算流程图。以某轴对称拉深成形工艺为例,求出了压边力行程关系曲线的节点坐标,并根据输入输出关系得出对应的输入点坐标。这种方法可根据需要控制逼近精度,避免了非线性方程的复杂求解过程,计算简单、实用。

伺服驱动;压边力控制;压边力行程曲线;近似等误差法

基于伺服电动机驱动的数控技术已广泛用于现代制造行业,并已成为核心技术。随着伺服驱动技术各功能部件的不断改进和完善,其在成形中的应用也会越来越广泛[1-2]。

文献[3-4]采用伺服电动机与多杆机构复合的设计方法,将伺服驱动技术用于板材拉深成形的压边力控制中。对包括伺服驱动控制系统的基本组成和原理、控制系统中压边机构的设计与优化、控制系统的软硬件设计等问题进行了一定深入程度的研究,并研制了复合伺服驱动的压边力控制硬件系统和部分软件系统。

在伺服驱动压边力控制过程中,伺服电动机产生的旋转运动经丝杠螺母和六杆机构转化为压边机构的直线运动。数控系统的控制目标是根据压边力与行程关系曲线确定伺服电动机的位置和速度,以达到事先设定的压边力随行程变化的工艺要求。这样的压边力与行程关系又被称为理想压边力行程曲线,可由理论计算、数值模拟以及实验方法得到,该曲线为系统的输出目标曲线。

由于对压边力的控制最终归结为对伺服电动机位置和速度的控制,这与应用于机床上的数控系统相类似。伺服驱动压边力数控系统,也要按数控程序指令顺序工作,因此需要根据系统的输出控制目标,确定数控系统所需要的输入数据,编制数控程序,控制压边机构运动。

数控系统一般都具有直线和圆弧插补功能,对于非圆曲线,需用小段直线或圆弧来逼近,计算出相邻逼近直线段或圆弧段的交点或切点坐标,作为数控编程所需要的坐标数据,这个过程亦称为数控编程中的数学处理,交点或切点统称为节点[5]。

常用直线逼近曲线的方法有等误差法、等间距法、等步长法。等误差法是使每段的逼近误差都相等,与其他方法相比,在相同误差情况下,所需节点数目最少,程序段最短,且易于控制逼近精度,但等误差法的计算过程比较复杂[6]。

板材拉深成形的压边力行程曲线为一般曲线时,直接应用等误差法逼近曲线,求解较困难。本文针对给定的压边力与行程关系曲线,给出了逐点比较的近似等误差直线逼近方法,计算简单、实用。

不同于一般的数控加工过程,在伺服驱动压边力控制过程中,由于采用近似等误差处理的是输出曲线,得到的节点坐标需要转换到对应的输入点坐标,因此在进行等误差处理之后,还需根据控制系统的六杆机构传动规律、压力机滑块运动曲线以及系统刚度特性等,建立系统的输入和输出关系,并最终求出输入点的坐标。

1 输入输出关系的建立

本文的研究工作是在已有压边力控制硬件系统和部分软件系统的基础上进行的,当硬件系统确定之后,其输入输出关系也是确定的。建立压边力控制系统的输入输出关系是对控制过程进行分析研究、完善软件系统以及实施控制过程的基础。

伺服驱动压边力控制系统由机械部分和数控部分组成,对正装模具结构,其机械系统工作原理如图1所示:伺服电动机1带动联轴器2、驱动滚珠丝杠4和丝杠螺母6做直线运动,经六杆机构5将驱动力和运动传递给下滑板3,下滑板通过连接杆12和弹性缓冲元件13带动压料板组件9运动。凹模7固定在垫板11上,垫板固定在压力机工作台上,凸模10固定在压力机滑块上,贴有应变片的测力环8及电阻应变仪,将压边力的测量信号转换为电信号输出。

如图1,若设丝杠螺母输入位置为s1,下滑板输出位置为s2,杆OB与x轴夹角为θ1,OB、BA、BC、CD对应各杆长度尺寸分别为l1、l2、l3和l4,滑块A与固定铰接点O的水平距离为a、竖直距离为s1,滑块D至点O的竖直距离为s2,s1和s2与参变量θ1之间的关系,可用参数方程表示为

(1)

(2)

由式(1)和式(2)可建立s1和s2的关系。

设拉深工艺所要求的压边力F随压力机滑块位置s的关系(输出曲线)为

F=F(s)

(3)

对机械压力机,设压力机滑块位置s与时间t关系为

s=s(t)

(4)

由式(3)和式(4)可得到压边力与时间关系为

F=F(t)

(5)

在压边力施加过程中,因传力机构自身是封闭的,若不考虑成形过程中板料厚度的变化,从压料板接触板坯开始,压边机构产生的竖直方向位移量等于机械系统竖直方向的总变形量。

设压料板与板坯开始接触的瞬间下滑板的初始位置为s20(对应图1中s2的初始值),机构运动使得下滑板产生的位移为Δs2=s2-s20。由于机械系统中缓冲元件的刚度远小于系统中其他构件的刚度,即在受压情况下系统的变形主要产生在缓冲元件,因而可认为在压边过程中,下滑板的位移与压料板的位移一致,其也等于系统的总变形量。

设机械系统的刚度为K,可以建立系统变形量Δs2与压边力F的关系

Δs2=F/K

(6)

由式(5)和式(6)得到机构输出变形(位移)量(s2与时间t关系

Δs2=Δs2(t)

(7)

式(7)也表示下滑板(压料板)位移与时间的关系。若给定下滑板初始位置s20,可以求得下滑板输出位置s2与时间t关系

s2=s2(t)

(8)

由式(1)和式(2)给出的六杆机构输入和输出关系,可求出丝杠螺母位置s1与时间t的关系

s1=s1(t)

(9)

由上面分析可知,若给定压力机运动规律、压边力与行程关系曲线,当六杆机构的结构参数已知,系统的输入输出可以分别表示成时间的函数,因而它们有一一对应关系。

2 基于等误差原理的逐点逼近法

2.1等误差逼近方法简介

当输出要求的压边力行程曲线用函数式表示时,可采用等误差逼近方法,用一系列线段逼近曲线,以实现压边力的数字化控制。

等误差逼近法就是对每个逼近线段和相应的逼近曲线段,使曲线段上的点与逼近线段所在直线的最大距离相等。显然,等误差逼近法的关键是如何选取曲线上的点作为逼近线段的端点(或称节点)。如图2所示,若d0为逼近误差,A、B、C、D等为节点,按等误差法计算过程如下[6]。

(1)以曲线的起点A(xa,ya)为圆心、逼近误差d0为半径作圆,确定允许误差的圆方程。

(2)求圆与曲线的公切线MN的斜率。

(3)过A点作平行于MN的弦并与曲线相交于B点,即AB为逼近线段、B即为节点。

(4)联立曲线方程和直线AB方程,求得B点坐标,重复上述步骤即可顺次求得C、D等各点坐标。

从上述计算过程可见,应用等误差法求解节点坐标,一般需要对曲线求交,解高次非线性方程,确定唯一解等,计算过程比较复杂。

2.2基于离散点曲线的近似等误差逐点逼近法及计算流程

设压边力行程曲线以离散点形式给定,且是单凸曲线。本文根据压边力曲线的单凸性特点和等误差原理,对曲线上的离散点按一定规则逐个比较,确定直线逼近节点,避免了前述的复杂求解过程,具体求解过程为:

(1)设曲线上的各离散点从左至右按自然数的顺序编号,首先从曲线的起点1出发,与第3个点以直线连接,计算中间点(第2个点)与该直线的距离d,将该距离与设定的逼近误差d0进行比较,共分为3种情况进行讨论:

①若d0=d,则第3点即为所求节点。然后以该节点作为新的起点,继续找寻下一个节点。

②若d ③若d>d0,则表明误差超出了设定误差要求,因为此时只有一个中间点,这种情况显然是由于给定的离散点数量过少。编制程序时,可将这种情况输出为错误,然后重新给定离散点。 (2)一般地,设曲线上的各离散点的坐标(xi,yi)从左至右按顺序依次为,i=1,2,…n,设第m点为所求节点,以该点为起点,与第m+k(m≥1,k≥2)点以直线连接,计算各中间点m+j(j=1,2,…,k-1)与该直线的距离dj,并计算最大值d,将d与逼近误差d0进行比较,共分为3种情况: ①若d0=d,则第m+k点即为所求节点。然后以该节点作为新的起点,继续找寻下一个节点。 ②若d ③若d>d0,表明误差超出了设定值要求,令第m+k-1(k≥2)点即为所求节点。若k=2,只有一个中间点,这种情况等同于(1)③小节,可输出为错误即可。 设压边力与行程关系曲线F=F(s)由n个离散点组成,令xi=si、yi=Fi。图3为近似等误差逐点逼近计算流程图,节点坐标为X(l)、Y(l)。 以某轴对称件的拉深成形工艺为例,设给定的压边力F与压力机滑块行程s关系曲线F=F(s)如图4所示,且设该曲线由n=500个离散点(si,Fi)组成。在压边力施加阶段的压力机滑块总位移为170 mm。 压力机滑块行程与时间关系曲线一般是已知的。图5为行程为500 mm的六杆机构压力机的滑块行程与时间关系曲线s=s(t)。设由若干个离散点(sj,tj)组成。自滑块下死点以上170 mm开始施加压边力,至下死点结束(如图5)。根据给定的压边力行程关系F=F(s)、行程与时间关系s=s(t),可以得到压边力与时间关系。 一般地,设曲线F=F(s)上的点si位于曲线s=s(t)的sj和sj+1之间,采用线性插值算法,可求得对应于si的ti值为 ti=tj-sj+1-si)/(sj+1-sj)-tj+1(sj-si)/(sj+1-sj) (10) 因此可得压边力随时间变化关系F=F(t)(图6)。 对于给定的压边力控制系统,其刚度是一定的。图7是压边力控制机械系统(含缓冲元件)刚度特性曲线,Δs2为在压边力F作用下机构的变形量。 根据图7给出的压边力与变形量之间的关系,可以得到Δs2=Δs2(F),再根据压边力与时间关系F=F(t),可以得到机构输出变形量随时间关系。 若Δs2=Δs2(F)是以离散值给出的,同样地,采用线性插值算法,可求得变形量(下滑板位移量)Δs2随时间变化关系Δs2=Δs2(t)(图8)。给定了下滑板初始位置,可求得下滑板输出位置与时间关系曲线。 根据式(1)和(2)得到的六杆机构输入与输出关系曲线(图9),可求得系统的输入曲线(如图10)。即丝杠螺母的输入位置与时间关系曲线。 表1为设定逼近误差d0=0.085时,应用近似等误差逐点逼近法得到的输出曲线节点坐标(图4)以及各线段的最大逼近误差maxdi。 表1输出曲线的节点坐标及各线段最大逼近误差 节点siFi线段maxdi1331.90301月2日0.07922336.27842.1632月3日0.07733340.31672.743月4日0.07844344.35498.6664月5日0.08245348.392120.445月6日0.07986352.093137.1436月7日0.0797355.795151.0617月8日0.07878359.496162.4898月9日0.08439362.861170.9429月10日0.077610366.226177.74210月11日0.083611369.591183.05911月12日0.079412372.62186.70412月13日0.080913375.648189.37613-140.077414378.677191.1714-150.080115381.705192.17315-160.079516384.734192.46516-170.082917388.099192.04517-180.077818391.464190.92718-190.077719395.502188.7819-200.081220399.876185.59820-210.079121404.924180.99421-220.081522410.644174.7822-230.078623417.374166.38723-240.078824425.114155.60524-250.077425434.199141.75625-260.077726444.294125.1426-270.077127454.726106.69927-280.077428464.14888.78628-290.077329472.89770.79129-300.079630480.63653.43430-310.07731487.70336.04731-320.078132494.43317.73932-330.0692335000 表2输入曲线的节点坐标 节点tis1i节点tis1i10.73370.553180.882104.38720.74575.532190.892103.26030.75578.817200.903101.78040.76682.055210.91499.96950.77584.933220.92897.70760.78487.58230.94495.06270.79490.608240.96291.99880.80393.37250.98488.72490.81296.084261.00785.600100.81998.375271.03382.763110.828100.709281.05780.488120.836102.48291.08278.521130.843103.736301.10576.794140.851104.786311.1375.003150.859105.393321.16372.874160.865105.558331.22071.149170.873105.165 根据输入和输出关系,可求得与输出曲线对应的输入曲线节点坐标(见表2),可将其绘制在图10上。 改变逼近误差d0,逼近线段的节点数量和选点也会相应地改变。 (1)对伺服驱动压边力控制系统,根据压边力行程关系曲线、机械系统刚度、压力机滑块运动规律和六杆机构传动规律,建立了输入输出关系。 (2)根据压边力行程关系的特点,基于给定的离散点坐标曲线,提出了逐点比较的近似等误差线性逼近方法,给出了计算流程,这种方法可避免直接采用等误差法的复杂求解过程。 (3)对所列举的应用实例,按近似等误差逐点比较法确定了压边力行程关系曲线的逼近节点,并根据所建立的输入输出关系,确定了对应的输入点坐标。 [1]Osakada K, Mori K, Altan T, et al. Mechanical servo press technology for metal forming[J]. CIRP Annals-Manufacturing Technology, 2011, 60(2): 651-672. [2]夏敏,向华,庄新村,等.基于伺服压力机的板料成形研究现状与发展趋势[J].锻压技术,2013,38(2):1-5,13. [3]杨莉,秦泗吉,杜广杰.复合伺服驱动压边力控制方法及执行机构设计[J].中国机械工程,2012, 23( 6):1360-1363. [4]杨莉,金振林,秦泗吉,等. 复合伺服驱动压边力控制执行机构建模与优化 [J].机械工程学报,2015, 51(3):139-145. [5]王永章.机床的数字控制技术[M].哈尔滨:哈尔滨工业大学出版社,1995:81-86. [6]赵玉刚,于光伟,张健,等.曲线等误差直线拟合的算法研究及其应用[J].制造技术与机床,2010(6):171-175. (编辑李静) 如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。 An algorithm of straight-line approaching with approximate equal-error for BHF control based on servo drive YANG Li (College of Mechanical Engineering, Yanshan University, Qinhuangdao 066004,CHN) In this paper, the relationship between input and output of the BHF(blank holder force)control system, which is based on servo drive and upright constructive die, has been set on the basis of the six-bar linkage transmission rule of the system, the motion trajectory of press slider and the stiffness characteristics of the system. An algorithm of straight-line approaching with approximate equal-error using point-by-point comparison method is presented and computational flow chart is given based on the blank holder force output trajectory. The coordinates of the selected nodes at the blank holder force trajectory have been obtained and the corresponding nodes of the input have been calculated by input-output relationship from the given application example in axisymmetric deep drawing process. The approaching accuracy can be selected based on the requirement using this method. This method could also avoid solving nonlinear equation, and the computational process is easy and practical. servo drive;BHF control;BHF trajectory; algorithm of straight-line approaching with approximate equal-error TG385.9文献标示码:A 10.19287/j.cnki.1005-2402.2016.06.030 杨莉,女,1962年生,博士,主要研究方向为机械制造及其自动化、数控重载驱动技术。 2016-1-12) 160646 * 国家自然科学基金资助项目(51175451) ; 河北省科技计划资助项目(15211833)

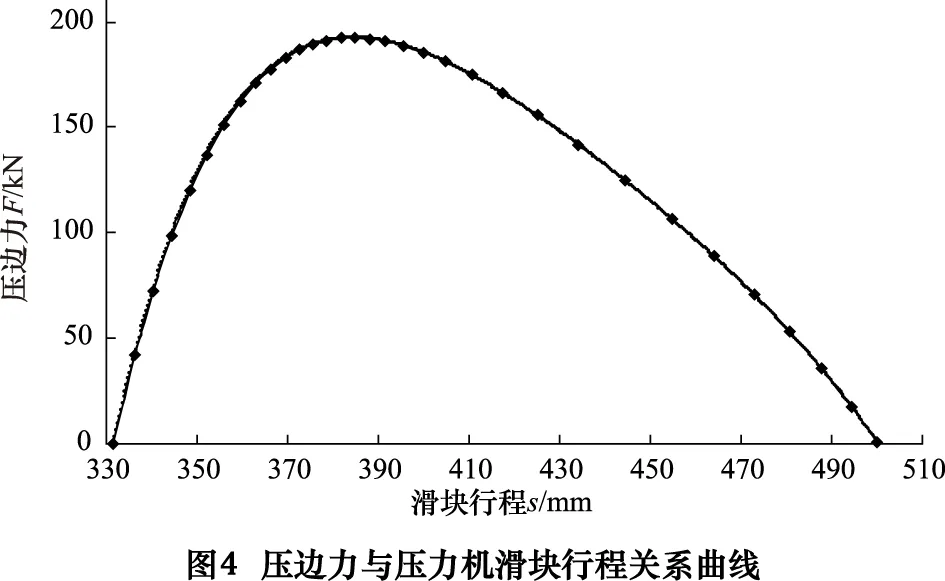

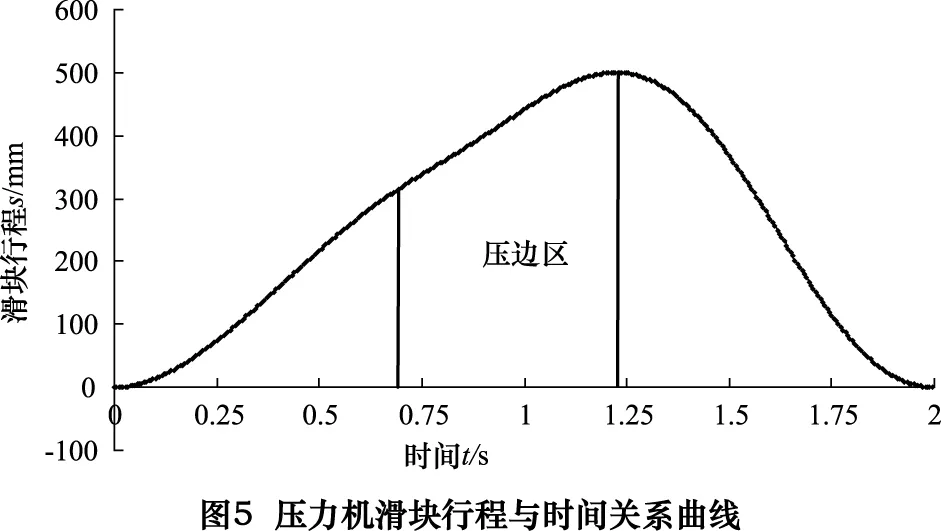

3 计算实例

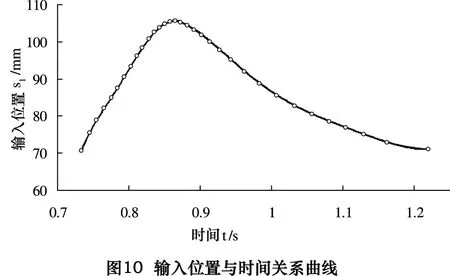

4 结语