反渗透膜的背压损坏分析及相关安全性研究

杨 程,梁宏书,王 辉,李文超,朱 晨,赵敏佳,初庆伟

(1.陶氏化学(中国)投资有限公司水处理及过程解决方案事务部,上海201203;2.河北钢铁股份有限公司唐山分公司,河北唐山063016)

反渗透膜的背压损坏分析及相关安全性研究

杨程1,梁宏书2,王辉1,李文超2,朱晨2,赵敏佳1,初庆伟1

(1.陶氏化学(中国)投资有限公司水处理及过程解决方案事务部,上海201203;2.河北钢铁股份有限公司唐山分公司,河北唐山063016)

背压损坏是反渗透膜元件使用中常见的故障之一,一旦发生则会对反渗透膜造成永久性损坏,无法修复。对反渗透膜元件背压损伤的位置以及背压对膜片造成的损伤进行深入分析,同时归纳了导致反渗透系统背压产生的设计和运行因素,提出现场判别背压损伤的方法。依托工业示范装置对带背压运行的反渗透系统开关机过程进行了模拟,并通过实时数据采集对全过程进行监控分析,对其安全性进行论证。

反渗透;复合膜剥离;背压

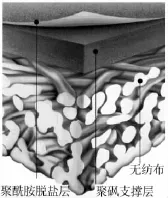

反渗透技术因设计简单、运行维护方便等特点,在苦咸水脱矿、海水淡化、超纯水以及废水回用甚至特殊料液浓缩领域得到广泛应用。相较于初期的醋酸纤维素薄膜,以聚酰胺为脱盐层的反渗透复合膜具有脱盐率高、产水量大、耐化学清洗pH范围宽等诸多优势〔1〕。经过数十年的发展,反渗透复合膜结构一般分为3层,自下而上分别为无纺布(厚度约120 μm)、聚砜支撑层(厚度约40 μm)以及聚酰胺脱盐层(厚度约0.2 μm),如图1所示〔2〕。

其中只有聚酰胺层是真正的功能层,决定了反渗透膜的脱盐性能,而聚砜和无纺布层具有更大的孔径,主要起到支撑聚酰胺分离层的作用。然而工程经验显示,任何时刻只要产水压力高于进水或浓水压力0.03 MPa,复合膜就有可能发生复合层之间的剥离,这就是反渗透膜的背压损坏现象〔3-4〕。这种剥离会使膜表面脱盐层受到强烈拉伸,进而导致膜元件产水水质急剧降低,在某些极端情况下甚至不再具备脱盐能力。

图1 反渗透膜片复合结构

随着反渗透系统设计水平的不断提升,带背压运行的系统不断出现,如多段式系统(系统段数≥3)或单泵推双级系统等,前者常常使用一段背压、三/四段增压的设计方式提高系统回收率以及平衡段间通量〔5〕,后者则以一级系统的背压直接驱动反渗透产水进入二级系统或经能量回收进入二级系统〔6〕。同时,由于反渗透系统的开关机过程会导致系统各部位压力的剧烈波动,因而反渗透系统开关机导致的背压损坏在反渗透系统故障中出现频率较高〔7〕。笔者拟对反渗透元件的背压损坏现象、发生原因以及带背压系统的开关机安全性进行探讨。

1 反渗透系统中背压损坏现象

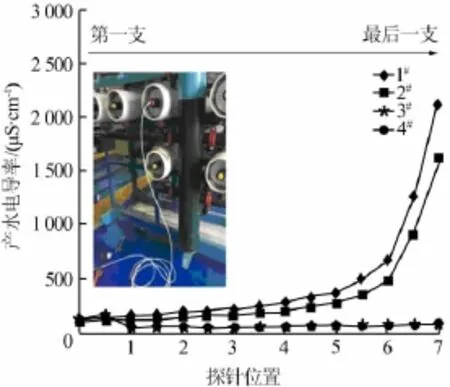

众多反渗透系统的现场故障排除经验显示,反渗透膜元件的背压损坏常率先发生于系统最后一段的最后一支元件上,更确切的说,背压损坏总是最先发生于反渗透系统各个膜壳中距离浓水出口最近的元件上。图2为1个典型的背压损坏系统的膜壳探针实验结果。

图2 反渗透系统的膜壳探针实验

如图2所示,4个膜壳分别属于某电厂平行运行的2套反渗透系统的第2段,该系统为7芯装,使用陶氏化学FILMTECTM BW30-FR400/34i反渗透膜元件,其中1#、2#膜壳位于背压损坏系统,3#、4#位于正常系统。0号位置为进水端,7号位置为浓水和产水端,探针从进水端插入,由7号位置逐步向0号位置移动,同时检测产水电导率。由于严重的系统背压导致膜元件透盐率急剧变差,甚至前面膜元件的表观产水电导率也出现了升高,但即便如此,图2也清晰说明背压率先发生于多段系统中的最后一段,并视背压的严重情况,从距离浓水口最近的元件(常常为最后一支元件)向前端延伸。

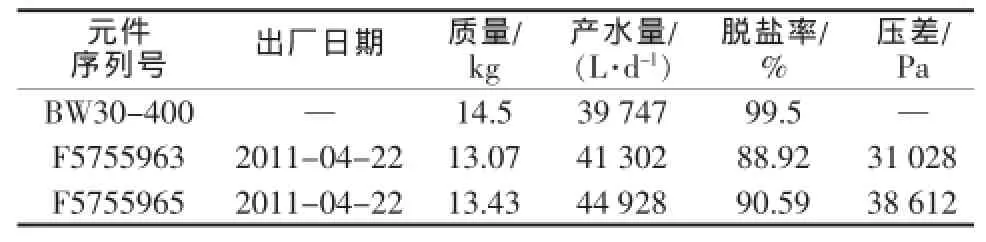

以某电厂纯水车间背压损坏的BW30-400膜元件为例,进行单根膜元件测试分析。在进水NaCl为2 000 mg/L、进水压力为1.55 MPa、回收率为15%的条件下进行测定,结果如表1所示。

表1 2支背压损坏的BW30-400元件标准测试数据

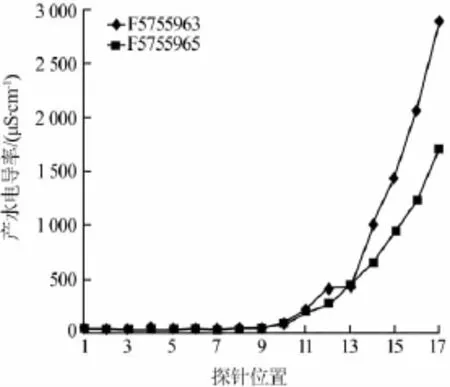

由表1可知,F5755963和F5755965两支元件的标准产水量偏大,脱盐率急剧下降,显示膜片的脱盐层受到了破坏。针对这2只元件分别进行单元件探针实验,结果如图3所示。

图3 背压损坏2支元件的单只膜探针数据

图3中1号位置为元件进水端,17号位置为元件浓水端。对于正常的膜元件,由于膜元件自身的浓缩效应,从进水端到浓水端的产水电导率应有轻微上升。然而对于这2只背压损坏的元件,则可发现其产水电导率自进水端到浓水端急剧上升,说明背压损坏主要集中于元件的浓水一侧,而进水端未发现明显损坏。

对背压损坏的膜元件分别做解剖分析,并在染色之后再解剖分析。结果表明,膜元件解体后,反渗透膜面仍然保持干净无污垢的状态,说明元件并未经历严重的污堵或结垢。元件浓水端反渗透复合膜沿胶水线一侧发生气泡状剥离,这是背压在反渗透膜上最为典型的表现。这些气泡虽然在目视条件下保持连续的膜表面,但其脱盐层已经由于强烈的拉伸而失去脱盐功能,这在膜元件的染色实验中得到进一步验证。染料大分子透过反渗透元件进入产水,导致产水显示出淡红色,并在元件解体之后可见背压处被染料渗入,说明这里的膜片存在物理性损伤。

值得指出的是,反渗透膜的背压损坏不同于膜的污堵或结垢等故障。后者可通过合理的化学清洗得到一定程度的减轻,膜元件仍有性能恢复的可能;而背压损坏是对膜片本身的物理性损害,一旦发生则无法通过其他手段进行挽救,只有更换所有损坏的膜元件才能使系统恢复。

2 反渗透系统背压损坏的成因分析

2.1系统开机时的停泵背压

反渗透系统开机前未开启产水阀门,直接启动高压泵,这样操作会导致产水流量计显示为零,大多数人遇到这种情况的第一反应是直接关闭高压泵电源。这种操作是错误的,直接关闭高压泵电源会导致进水压力迅速归零,而此时产水管路内的荷压很高,无论爆破膜是否发生爆破,都会直接导致膜元件的背压。遇到这种情况的正确做法是先打开产水阀就地排放,卸掉产水管路内的压力再关闭高压泵。

2.2系统产水止回阀失效导致背压

在多套反渗透系统共用1个产水母管向产水箱供水的情况下,个别系统停机、其他系统正常运行有时也会发生背压,这种情况往往是停机系统的产水止回阀失效造成的(例如停机后阀芯卡在法兰垫片上没有落下)。因为无法预知止回阀何时失效,这种情况发生时一般都比较隐蔽。一个典型例子是,某次探针测试时打开1个压力容器端盖的堵头,虽然该套系统的进水阀门已经完全关闭,但从拆开的端盖堵头处一直往外喷水,后查明是该套系统的产水止回阀失效,其他系统的产水通过产水母管倒流回该停机系统的产水管路。此时的产水侧压力虽然不足以使爆破膜发生爆裂,但足够造成膜元件的背压。

2.3单泵推双级系统的停机背压

顾名思义,双级反渗透系统只有1个高压泵,设置在一级系统进水处,一级系统产水管直接作为二级系统进水管,管路中间无水箱和二级高压泵。此种系统的步序设计需要仔细斟酌,一级产水管处(即二级进水管)荷压一般在0.4~0.8 MPa,若没有卸压而直接关闭高压泵电源则会直接造成一级系统膜元件的背压。为保护膜元件,这种设计一般需在一级产水管处增加1个三通,额外接1个产水排放阀,停机时首先打开产水排放阀,再关闭高压泵的电源。

2.4产水水箱位置过高导致背压

产水箱位置太高造成产水管到产水箱的液位差太高,因而反渗透系统需要在运行时维持较高的产水背压驱使产水进入产水水箱。如果同时发生产水止回阀失效或装反的现象,在系统停机时也容易造成膜元件的背压。

2.5化学清洗时的背压损坏

由于设计系统时未设置产水清洗回流管路,在系统化学清洗时运行人员没有打开产水阀,造成产水侧荷压,化学清洗结束后直接关闭清洗泵也会造成背压。

2.6伪造爆破膜导致背压

部分水处理设备的运行部门为节约资金或防止爆破膜频繁爆裂影响生产,直接用胶垫或金属薄片加工成爆破膜也可能导致背压。例如某电厂水处理车间直接用金属片替代爆破膜,结果发现金属片已经受压变形,但由于金属材料无法破裂并及时释放产水压力,爆破膜应有的保护作用未能发挥,该产水背压最终导致了反渗透系统的背压损坏。

3 带背压运行反渗透系统的开关机实验

综上,随着反渗透系统设计水平的不断提高,带背压运行的反渗透系统逐步出现。然而,尽管平稳运行时能够始终维持浓水侧压力大于产水侧压力,并确保反渗透膜不会被背压损坏,但这种系统开关机过程中所导致的剧烈压力变化及其对反渗透膜潜在的背压损坏却鲜有研究报道。

笔者在带背压运行的反渗透系统研究中采用了单段式7芯装膜壳系统,膜壳内安装陶氏化学FILMTECTM BW30-365IG反渗透元件,并用电动阀门对进水流路进行开闭控制,其开启/关闭周期为20 s,以模拟反渗透系统的开关机过程。系统的浓水和产水管路均设置了动作良好的止回阀以保证流向正确。为了能够细微观察开关机过程中的压力和流量变化,笔者对PLC控制程序进行了修正,使其数据采集频率提高到每秒钟采集1次,并由上位机进行实时数据记录。PLC模块为Siemens S7系列,电磁流量计、涡街流量计、压力变送器、电导率仪等购自Endress Hauser(中国)自动化有限公司。

该系统的开关机过程分别在背压为0.15、0.25、0.37、0.45、0.5 MPa时完成测试,具体而言,是在恒定的高压泵频率和进水压力下,以带压启动/带压停机方式进行系统的开关机实验。为节省篇幅,这里只给出了背压为0.5 MPa时的压力和流量变化,如图4所示。

由图4(a)可知,系统关机时产水压力的下降速度要快于浓水压力的下降速度,从而维持膜元件的浓水侧压力始终大于产水侧压力,也保证了膜元件的安全运行。同理亦可发现,尽管系统开机时的压力变化比关机时的压力变化更为迅速,但浓水压力的上升速度依然快于产水压力的上升速度,说明系统仍然安全。

图4 背压为0.5 MPa时的系统压力(a)及流量(b)变化情况

在工程实践上,一般都会采用爆破膜来防止背压对反渗透系统造成危害。然而工程施工中极少有人对爆破膜的爆破压力进行理论计算。常见的爆破压力为0.1~0.35 MPa,而产水侧压力超过浓水侧压力0.03 MPa即可能造成反渗透膜元件的背压。同时,由于影响产水和浓水侧压力的因素较多,如管路走向、管路上止回阀的种类和数量以及反渗透机组子母管排布方式等,均会影响到管路压力的总损失,因而对于高背压运行的反渗透系统,笔者仍建议在工程设计之初进行充分论证或中试实验,尽可能做到管路设计简洁、低压损。

图4(b)给出了系统开关机过程的流量变化。与压力不同,产水流量的下降速度比浓水流量的下降速度更慢,在关机后期会出现产水流量大于浓水流量的现象。这是由于流量计的类型不同,在浓水侧可以采用电磁流量计进行流量检测,而产水侧由于反渗透产水电导率非常低,只能采用涡街流量计。前者测量的是感应电动势,其滤波算法主要目的是去除背景的噪声信号,而后者测量的是漩涡发生频率。由于漩涡发生频率是一个与时间相关的物理量,因此在常规的时间常数设定下,其涡街流量计的变化速度要比电磁流量计更平稳。

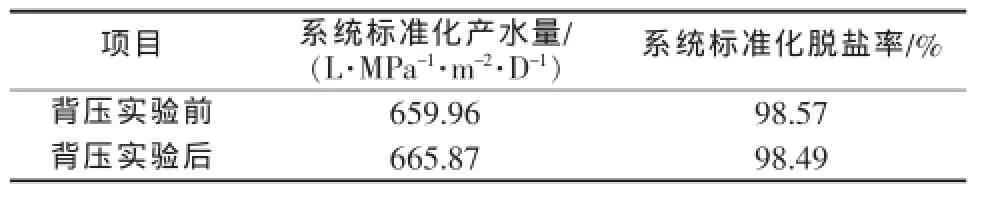

另外,多次带背压开停机实验前后的反渗透元件性能如表2所示。

表2 背压实验前后反渗透系统性能对比

由于反渗透系统工况如进水压力、进水电导率、进水温度等在不断变化,因此表2以标准化之后的产水量和脱盐率进行比较。可以发现经过多次开停机之后,系统性能并未出现明显变化,说明反渗透膜片的透水能力和脱盐能力均未受到背压实验的影响。

4 结论

由于反渗透复合膜特殊的膜片构造,产水侧压力高于浓水侧压力一定程度即可造成反渗透膜的背压损坏。反渗透膜元件的背压损伤是反渗透系统的常见故障,一经发生则无任何修复可能,只能对元件进行更换。对反渗透膜元件背压损伤的位置及背压对膜片的破坏进行深入分析,指出膜元件的背压一般率先发生于系统内最接近浓水出口的元件,并在膜面上以靠近胶水线的气泡形态出现。背压主要归因于反渗透系统不合理的设计和运行因素,如停机步序不合理、系统部件失效等。依托PLC改造后的系统对不同背压下工作的反渗透系统带压开停机过程进行模拟,结果显示,在背压为0.15~0.5 MPa的区间内,各次开停机过程均有良好的可重复性,整个过程中浓水压力始终高于产水压力,由此判断背压损坏不会发生。在实际工程设计中,需要相关设计人员对高背压反渗透系统的特殊性给予足够重视,确保系统安全、可靠地带背压运行。

[1]Dow Chemical Company.A comparison of cellulose acetate and FILMTEC FT30 Membranes.Form No.609-00232-604[EB/OL]. (2005.6)http:∥www.dow.com/scripts/litorder.asp?filepath=liquidseps/pdfs/noreg/609-00232.pdf

[2]Dow Chemical Company.FILMTEC reverse osmosis membranes.Technical manual.Ch1.4 Membrane Description[EB/OL].(2005.7)http:∥www.dowwaterandprocess.com/en/resources/reverse-osmosistechnical-manual

[3]秦昊.反渗透调试运行中出现问题分析及对策[J].工业水处理,2012,32(5):94-96.

[4]冉祥军,杜海波,刘建军.纳滤膜污染原因分析及运行管理[J].工业水处理,2009,29(1):86-89.

[5]曾宏伟,张建飞,杨大力.新加坡SUT公司用抗污染反渗透膜成功回收废水[J].水处理技术,2003,29(2):119-122.

[6]Cardona E,Piacentino A,Marchese F.Energy saving in two-stage reverse osmosis systems coupled with ultrafiltration processes[J]. Desalination,2005,184(1):125-137.

[7]邹品果,葛民,李广.以反渗透为主体的补给水处理系统设计及优化[J].给水排水,2014,40(8):55-58.

Research on back pressure damage analysis and relevant safety of reverse osmosis membranes

Yang Cheng1,Liang Hongshu2,Wang Hui1,Li Wenchao2,Zhu Chen2,Zhao Minjia1,Chu Qingwei1

(1.Department of Water&Process Solutions,Dow Chemical(China)Investment Co.,Ltd.,Shanghai 201203,China;2.Tangshan Branch,Hebei Iron&Steel Group,Tangshan 063016,China)

Back pressure damage is one of the most common failures during reverse osmosis(RO)system operation. Once it happens,it would cause permanent damage to RO systems,and could not be repaired.The position of back pressure damage on RO membrane and the damage on membrane resulted from back pressure are analyzed in depth. The factors of design and operation that result in the back pressure in the RO system are concluded,and a method for the judgment of back pressure damage on site is proposed.Relying on the industrial demonstrative set,the switching process of the RO system having back pressure on is simulated.Through the collection of real time data,the whole process is monitored and analyzed and its safety is demonstrated.

reverse osmosis;complex membrane delamination;back pressure

TQ028

B

1005-829X(2016)08-0113-04

杨程(1986—),博士,工程师。电话:021-38513478,

E-mail:yccl-19861986@163.com。

2016-07-05(修改稿)