薄壁零件加工教学

张文勇

摘要:薄壁零件应用广泛,一般使用冲压机床加工,但薄壁零件的数控加工比较困难,因为其刚性差,易变形。教师可以利用手头的工具来加工“旋钮”薄壁零件,充分利用身边的资源向学生展示如何用数控铣床加工薄壁零件,让学生亲自加工来加强体会,了解薄壁零件的加工工艺和注意事项。

关键词:薄壁零件;加工工艺 ;电脑编程

中图分类号:G712文献标识码:A文章编号:1005-1422(2016)06-0084-03

一、引言

零件在加工过程中由于各种因素导致变形是无法消除的,零件在加工中变形的大小除了与零件本身材质、结构有关系外,也与加工中零件的装夹方式、刀具选用、切削用量及冷却液的选择等有很大的关系。材质、结构与其用途有关,有时是无法取代的,因此,我们在零件材料一定的情况下,必须从加工过程中想办法,比如采用正确的装夹方式、合理选用刀具、切削用量、冷却液等,这些是减少零件变形的关键所在。

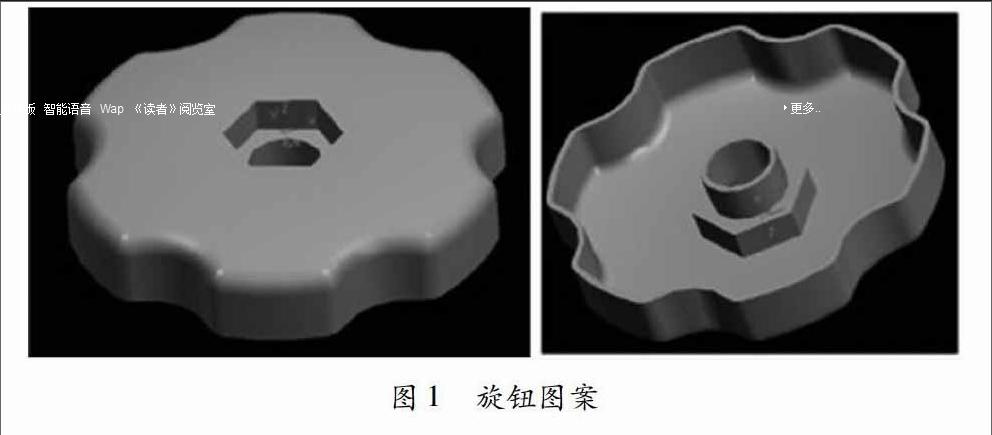

薄壁零件变形最大,最难控制,主要原因是薄壁零件刚性差、强度弱,在加工中极易产生变形,使零件的形位误差增大,不易保证零件的加工质量。由于薄壁零件重量轻、结构紧凑,应用极为广泛。因此,为了让学生学习加工薄壁零件,笔者特意选择了结构不容易变形、精度要求不高、表面曲面粗糙度要求较高的旋钮图案(图1)。

二、工艺分析

零件材料为铝合金。

零件结构分析:零件总体结构比较简单,但属于薄壁腔体零件,壁厚仅有1mm。加工中要去除大部分材料,会产生铣削热量,从而导致零件产生热变形,这一点是我们制定工艺方案前必须考虑的。薄壁零件加工的影响因素主要还有以下几个方面:

① 装夹时零件产生弹性变形,严重影响加工表面的几何精度和位置精度;

② 切削力作用使零件产生变形;

③ 机床、附件、夹具本身刚性不足,影响加工精度;

④ 切削振动也是造成加工误差的重要原因;

⑤ 零件的厚度要保证均匀;

⑥ 保证零件表面的粗糙度。

上述诸原因,我们在加工前就要逐一解决,制定加工的方案。

我们加工采用的数控铣床是发那科系统的华亚数控铣床,转速最高为6000r/min,进给最高F为8000mm/min,装夹工件只有平口钳,铣刀材质为高速钢,毛坯为70X70X20mm。

三、加工过程

1.选择装夹方式

由于该零件属于腔体薄壁零件,在铣削加工中不能按常规采用平口钳装夹,因为平口钳装夹使零件受力情况不理想。零件在加工中随着大部分材料的去除,其垂直受力方向有变,因而产生变形。但是工件并没有对精度要求很高,保证视觉上的完整就可以了,我们也只有平口钳可以装夹,因此,在教学过程中,选择了平口钳装夹的方式。为了避免夹坏工件,要求力度不能太大,工件用铜片包裹装夹,装上平口钳以后用手大力摇不动就行。刚开始加工由于毛坯比工件高出8mm,所以只要装夹4~6mm就可以了。

2.对刀方法

无论正反面,都是利用平口钳的平面作为Z轴高度基准来对刀,比如:毛坯安装以后,最高面到平口钳平面的高度为15.7mm,对刀的时候把这个高度差定为15mm,通过机床坐标来把Z轴零点设在毛坯表面,更换刀具的时候统一用这种方法,避免了加工后的毛刺妨碍Z轴对刀仪的摆放,又可以迅速更换刀具,保证了对刀的精度。

3.刀具选择

数控加工对夹具的要求可以从以下两个方面考虑:尽可能做到在一次装夹后能加工出全部或大部分待加工表面,尽量减少装夹次数,以提高加工效率和保证加工精度;尽量采用组合夹具、通用夹具,避免采用专用夹具。

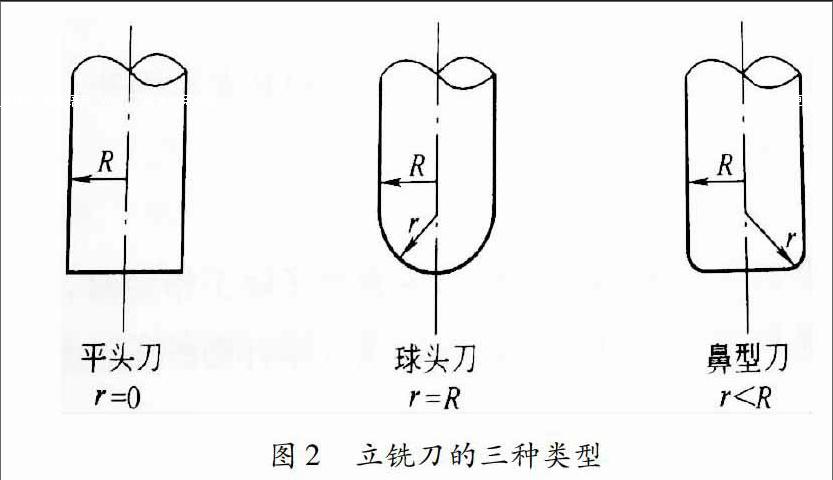

刀具的选择要求如下:要根据零件材料的性能、加工工序的类型、机床的加工能力以及准备选用的切削用量,来合理地选择刀具。例如,对于铣削平面零件,可采用端铣刀和立铣刀;对于模具加工中常遇到的空间曲面和铣削,通常采用球头铣刀或带小圆角的鼻型刀。立铣刀有平头刀(r=0)、球头刀(r=R)和鼻型刀(r 在凹形轮廓铣削加工中,选用的刀具半径应小于零件轮廓曲线的最小曲率半径,以免产生零件过切,影响加工精度,如图3所示。在不影响精度的情况下,刀具半径尽可能取大一点,以保证刀具有足够的刚度和较高的加工效率。 旋钮图案对上表面的粗糙度要求很高,在工件铣平面的时候留0.2mm,表面有曲面和平面相切,因此,采用圆鼻刀来兼顾曲面和平面,可以一起加工,保证了加工中的连贯性,避免了更换刀具带来的误差。 薄壁零件加工教学 4.旋钮的分析与加工 编程的软件采用CAXA制造工程师2011版,如图1所示的零件是我校实施数控铣床项目教学的一个旋钮实训项目,该零件是针对学生学完多面加工后,学习薄壁加工的综合实例,该旋钮的加工工艺比较复杂,同时也是难点。需要保证表面粗糙度,保证零件的变形不能太大,工件装夹比较麻烦,尤其是反面加工内壁的时候。 (1)零件构图十分简单,通过几个简单的步骤(图4)就可以完成实体构图。 (2)刚开始加工上表面时使用直径16的白钢刀,粗加工就可以,层高3mm,转速S为3800r/min,进给量为1200mm/min,用轮廓线精加工来编程,而上表面曲面余量则是用等高粗加工来完成。精加工曲面时要注意选择不同的加工方法,加工的曲面会有不同的粗糙度,为此我们尝试了等高精加工、参数线精加工、扫描线精加工、轮廓导动精加工等方法来进行试验。试验证明:等高精加工刀路不均匀,加工时间太长,出现重复加工,提刀次数密集;参数线精加工计算时间太长,中间平面无法加工;扫描线精加工从电脑显示的刀路来看比较好,刀路均匀,没有太大问题,但加工出来后工件表面光洁度、粗糙度都不能满足要求(图5);轮廓导动精加工刀路均匀,电脑编程计算速度在之前几个精加工中最快,占用的内存也最少,因此,传输的时间也变短了,加工出来后表面会有一条进刀痕较为明显(图6),但是触摸起来并没有什么问题,总的来说是最优的。

内壁如何加工决定了壳体的厚度和零件变形的程度。由于毛坯的厚度有20mm,而零件高度是12mm,因此,在上表面加工外形时,我们特意把深度加工为14mm,反面加工的时候装夹好,简单地对XY轴进行对刀,Z轴则要利用平口钳的平面来对刀计算高度,用铣平面把多余的材料切掉,通过不断的Z轴零点的调整来保证零件12mm的高度,然后再换上分中棒进行精确分中。这里的关键是在Z轴的对刀上,比如:使用Z轴对刀仪来对刀,对刀仪放在平口钳的平面上,对好以后的高度是50mm,而工件Z轴零点距离平口钳的平面是5mm,那么刀具最低点离工件零点是50-5=45mm,只要在机床输入“Z45.”就完成Z轴对刀了。之后更换的刀具也是使用同一种方法去对刀,同样是输入“Z45.”,这样就保证了统一的基准,缩小了零件厚度的误差,避免换刀以后对刀出现大的误差而导致工件严重报废。

对刀以后将是对内壁进行加工,切削用量图7对切削力的影响是至关重要的。精加工薄壁零件一般应降低和控制切削用量,增加切削次数,匀速切削,以便减少切削力和切削热。若切削面积相等,增加走刀量比增加切削深度的切削力小。而切削速度对切削力的影响是不断变化的,一般应采用较高的切削速度。所以选用合理的切削参数是传统加工薄壁零件时所应考虑的重要措施之一。因此,在加工内壁时无论使用何种刀具切削深度都要较少,机床的转速只有6000r/min,选择加工的层高参数是平时使用的层高的一半以下,而进给量是平时的一倍以上,加工时再根据实际加工来调整进给量。加工旋钮上表面时,底部留了3mm高,1mm的余量,在反面加工时采用双面对称去除余量方法,即在加工中交错进行薄壁两面的加工(CAXA制造工程师中的等高精加工使用XY优先加工方法),但是,在这之前要先进行粗加工,余量留0.5~1mm为好,通过提高零件薄壁的刚性来减少零件的变形,最终我们就可以加工出想要的工件了(图7)。

四、结束语

以上介绍了加工薄壁零件在有限的条件和资源下需要注意的一些方法和技巧,但在专业生产中确实有许多的不足之处,笔者也在不断努力,在教学工作中尽自己最大的能力,充分利用手头的资源让学生了解基本的加工过程还是非常有必要的。同时不得不指出,在实际数控加工中,加工的方法是相当灵活的。总之,只有通过不断地探索,勇于尝试不同的方法,善于发现问题的所在,逐渐积累经验,才能有助于提高编程加工效率,提高实际应用水平。

参考文献:

[1]深圳华亚机床有限公司.数控铣床操作说明书[Z].2011.

[2]清远市职业技术学校校本教材.数控铣项目教学法教材[M].2008.

责任编辑陈春阳endprint