关于壳体孔系位置度测量影响因素的研究

寇植达

(陕西法士特齿轮有限责任公司,陕西西安 710119)

关于壳体孔系位置度测量影响因素的研究

寇植达

(陕西法士特齿轮有限责任公司,陕西西安 710119)

某公司壳体类零件加工难以保证的尺寸主要是轴承孔系的位置度,而位置度主要是采用三坐标测量机来检测。三坐标测量过程复杂,影响因素多,因此找到测量过程中对检测精度有影响的主要因素就显得尤为重要。从三坐标测量过程中多个可能的影响因素出发,逐个进行了对比研究,寻找影响测量结果的主要因素,便于今后排除这些影响因素,提高检测精度,真实地反映出零件的加工状态。

壳体零件;位置度;三坐标测量;合格率

0 引言

壳体类零件是变速器的核心部件,设计精度要求比较高,加工难度也比较大。由于其形状不规则,而且结构又比较复杂,对于孔系的位置度,通常使用三坐标测量机进行测量。对于壳体零件的检测主要有以下几个特点:

(1)加工工序多,检验项目多。以变速器壳体为例,仅三坐标检测的项目一个零件就达到上百项,显然对系统检测精度及稳定性要求很高。

(2)由于壳体零件孔系位置度的设计基准不统一,这就增加了测量难度,因此使用三坐标测量时建立合理的坐标系和选用合适的测量方法尤为关键。

目前,某公司变速器壳体零件的全尺寸合格率仅能达到百分之十几,通过对机床、夹具、刀具进行了优化调整,不合格率仍是居高不下,并且同一零件反复测量时数据的再现性较差。作者将壳体零件的测量过程作为重点研究的对象,找到测量过程中对测量结果有明显影响的因素并在测量中排除掉,最大限度地提高测量数据的准确性。

1 分析对策

三坐标测量机属于高精设备,测量的过程本身就是一个复杂的过程,影响的因素比较多,因此从人、机、料、法、环5个方面展开进行分析,一一进行对比(图1为从5个方面展开分析的鱼刺图)。过程如下:人,选择经验丰富的测量人员;机,选用高精度蔡司PRISMO三坐标测量机作为测量设备(精度已校正);料,选择变速器壳体作为测量的对象并经过超过10 h的恒温处理;环,选用试制中心符合环境要求的精测室。这些因素排除后,作者对其他因素进行逐一分析。

2 方案实施

2.1零件清洁度对比

目前生产一线的零件清洗之后会加热,导致零件变形,如果直接送测,检测结果不能真实反映零件的实际情况,所以一般是由操作人工清理后,送三坐标检测。作者随机抽出了10件操作者清理后准备送测的变速器壳体进行测量。首先连续检测两件,报告显示孔系位置度存在超差,清洁后检测零件合格。随后对其余8件均做了清洁前后的对比,均在清洁之后报告数据变好。图2—3为被测零件的清洁度情况,可见零件清洁度对检测结果影响较大。

图2铁屑 图3铁屑放大图

2.2测针及测杆的选择

在三坐标测量机测量过程中,三坐标的测针非常重要,想要使测量结果更加精确,三坐标的测针的选择非常关键。三坐标测针选用的方法如下:

(1)尽量选用短测针;

(2)尽量减少接头/加长杆;

(3)选用的测球直径要尽量大;

(4)针对第一个待测特征对测针进行优化;

(5)如果因为更换麻烦或价格昂贵等因素而使用不合适的测针,会使对三坐标测量机的初始投资大打折扣;

(6)采用长测针进行所有测量任务可能是个简单的方法,但是用它来测量零件的所有特征会对测量精度造成不必要的损失。

根据以上原则,作者选用了直径为φ8 mm的测头并采用了加长杆(见图4),同时又选用了直径为φ5 mm的测头采用加长杆进行测量(见图5),发现两者的测量结果有区别,大测头测量结果较好。于是分别重新校正了测头,两个测头精度均达到要求。

图5 φ5mm测头带加长杆

由于大测头采用了两段加长杆,作者对其进行了重新组装并拆掉一段加长杆(见图6),重新进行测量,发现检测结果趋于一致,直径大的测头的检测结果略好。

图6 φ5mm测头无加长杆

测量结果显示:虽然校正测头时显示精度合格,但采用了加长杆后会对测量结果产生影响。

2.3孔系测量采点数量

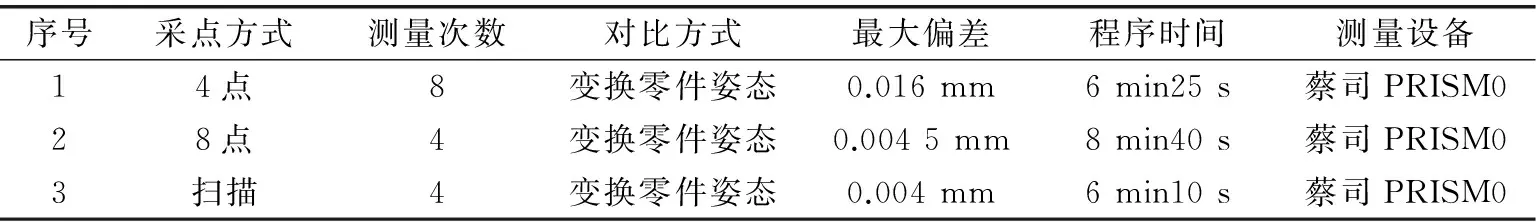

在对零件多次变换位置测量过程中发现:孔系采4点时,多次测量之间测量结果的再现性较差,于是分别用采4点、8点、扫描3种方式进行了测量,结果如表1所示。

通过对比可以发现:8点测量的数据再现性与扫描比较接近,建议针对重要孔系检测改为8点。并对现使用的三坐标做重复测量实验,验证其测量的不确定度,为现场加工提供准确可靠的数据。

表1 测量对比表

2.4建立合理的坐标系

在三坐标测量中,通常使用右手螺旋定则,通过3-2-1法并且需要严格遵守以下3个步骤来确立最终工件的坐标系:(1)找正工件基准面,建立工件的第一基准;(2)确定工件的正确轴向方向;(3)设置工件的坐标原点。

在选择测量基准时,理论上测量基准的选择必须遵守基准统一的原则,即测量基准应与设计基准、工艺基准、装配基准相一致。联系到实际情况,当工艺基准不能与设计基准一致时,应遵守以下原则:(1)在工序间检验时,测量基准应与工艺基准一致;(2)在终结检验时,测量基准应与装配基准一致。

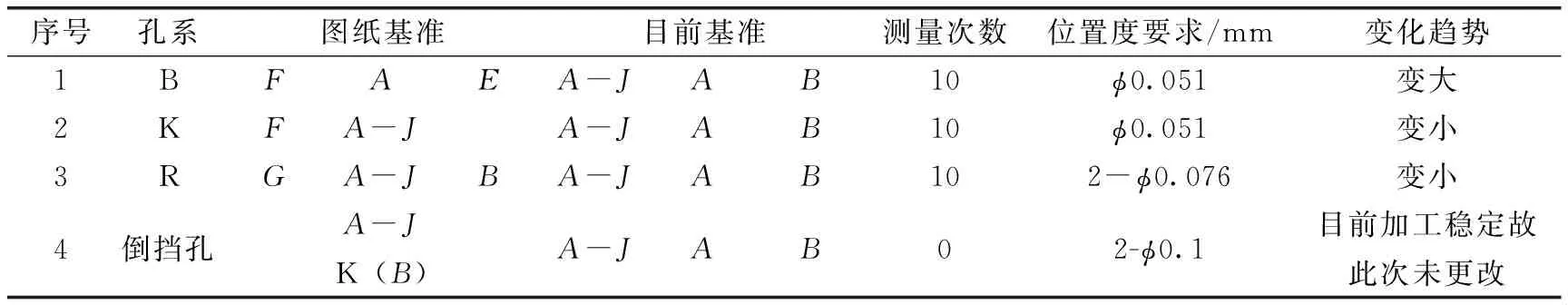

这里作者还以变速器壳体为例,分析其B孔、K孔及R孔由于测量基准的改变导致的测量结果的变化。分别按图纸基准和目前精测室使用的基准两种情况测量了10件,得到表2所示的结果。

表2 测量对比表

可见测量基准的改变对位置度的影响还是比较明显,目前精测室采用的测量基准是建立一个统一的坐标系进行评价,而后者是根据图纸及装配实际情况建立的坐标系。对于二者的优劣作者会进一步进行分析和对比。此次实验提醒了作者合理建立坐标系是评价零件合格的首要前提。

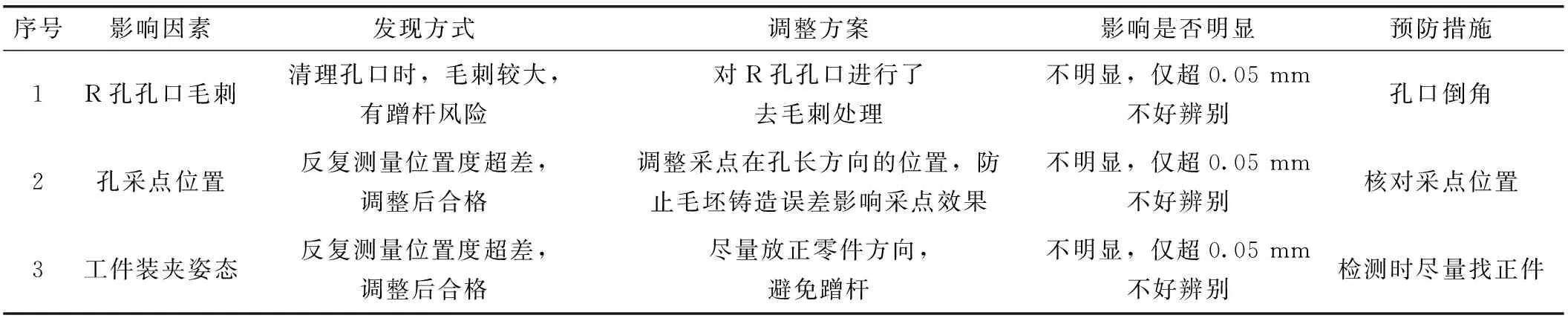

2.5其他一些收获

在反复的测量对比实验中,又有以下3点收获,如表3所示。

表3 解决方案和措施

3 总结

通过对壳体零件三坐标检测精度影响因素的研究和对比,发现了测量过程中对测量结果有明显影响的因素,便于在测量中重视并尽量排除这些干扰因素,这对于提高产品的测量精度具有极其重要的意义。

对壳体零件的测量提出以下几方面建议:

(1)零件送测之前一定要进行认真的清洗,最大限度地降低铁屑、毛刺对测量结果的影响;

(2)在检测节拍允许的前提下,对于孔系测量尽量采8个点,以降低测量系统的不确定度;

(3)结合设计图纸和零件的实际使用要求来建立更加合理的测量坐标系,以提高零件适用性和合格率。

【1】海克斯康测量技术有限公司.实用坐标测量技术[M].北京:化学工业出版社,2008.

【2】张国雄.三坐标测量机[M].天津:天津大学出版社,1999.

【3】吕淑萍.不同的公差原则在位置度公差中的应用[J].组合机床与自动化加工技术,2005(5):45-46.

LV S P.Application of Tolerence Principles Referring to Postion Tolerance[J].Modular Machine Tool & Automatic Manufacturing Technique,2005(5):45-46.

Research on the Housing Holes Position Measurement Influencing Factors

KOU Zhida

(Shaanxi Fast Gear Co., Ltd.,Xi’an Shaanxi 710119,China)

In a company, the position accuracy of bearing holes of housing parts is hard to ensure. The position accuracy is detected mainly by coordinate measuring machine. CMM measurement process is complex, influenced by many factors. So it is important to find out the main factors affecting detection accuracy. Many possible influence factors were studied comparatively, the main factors affecting the measurement results were found. In future work, these factors can be excluded intentionally,then detection accuracy can be improved and real status of parts can be reflected.

Housing parts; Position accuracy; Three coordinate measuring ;Pass rate

2016-05-24

寇植达(1982—),男,硕士研究生,主要从事汽车变速器机械加工工艺工作。E-mail:kouzhida@163.com。

U463.212

B

1674-1986(2016)08-068-04