马蹄环断裂故障的分析与探讨

冯显辉

【摘 要】本文从大秦线C80型车辆装用的马蹄环制造质量、组装后的技术状态、配件受力状态等方面分析了造成马蹄环断裂的原因,并提出改进措施。

【关键词】马蹄环;故障;断裂;行车安全

0 引言

大秦线C80型车辆运用过程中,连续发现马蹄环断裂的故障,造成车辆不能制动,给行车带来一定的安全隐患,同时存在配件脱落的安全隐患。本文通过对马蹄环制造质量存在的问题、基础制动装置设计上存在的缺陷以及车辆运用过程中配件非正常受力状态进行了详细分析,查找出造成故障产生的原因并提出改造方案。

1 故障调查

2016年以来大秦线运用的C80型车辆发生马蹄环故障15件,从车型来看,全部发生在转K6转向架的车辆上;从断裂的部位来看,全部是马蹄环扁平部位圆弧过渡处(如图1所示)。

2 故障分析

2.1 马蹄环制造缺陷

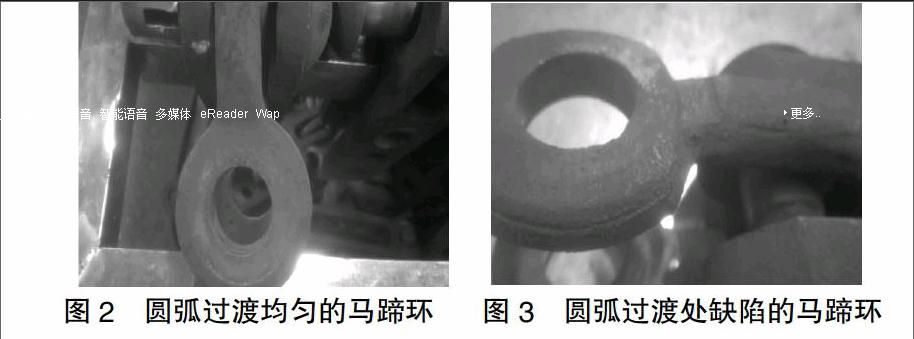

(1)马蹄环圆弧过渡处不符合工艺要求。按照图纸设计要求,马蹄环扁平过渡处须有R15的圆弧过渡(如图2所示),且要求过渡均匀,但是从现场分解下的马蹄环来看,部分马蹄环圆弧过渡处存在缺陷(如图3所示)。

(2)马蹄环圆钢直径不符合工艺要求。按照图纸的设计要求,马蹄环应采用20mm的圆钢制造,但是从现场抽查的情况来看,部分马蹄环直径达不到工艺的要求,直径最小为17.6mm。

(3)马蹄环开口尺寸不符合工艺要求。按照图纸的设计要求,马蹄环的开口尺寸为35-37mm,但是从现场抽查的情况来看,发现个别马蹄环的开口尺寸比规定的要求小,最小的33mm。

2.2 马蹄环组装不正位

从分解后的马蹄环看出,磨耗严重的部位是马蹄环扁平部位圆弧过渡处,而非马蹄环整个表面,说明马蹄环与其连接的固定支点座呈现非正常磨耗状态,再次对组装后的转向架进行现场确认,也可以看出,马蹄环与其连接的固定支点存在不正位的情况,圆销窜动量较小时,马蹄环与固定支点座的头部接触的情况更多,并且接触的部位正是马蹄环断裂的部位,造成马蹄环不正位的原因如下:

(1)配件组装不正位。无论是固定杠杆还是移动杠杆,设计时L1值与L2值的比例1:2(固定杠杆L1值为150mm,L2值为300mm;移动杠杆L1值为190mm,L2值为380mm)。杠杆组装后,其与中拉杆、制动梁支柱连接中间存有一定的间隙,由于组装角度原因,配件的重心势必在杠杆的L2上,这样势必造成配件的L1部位翘起,带动马蹄环与固定支点座的不正位。(如图4、图5所示)

(2)配件磨耗造成配合状态不良。从分解下的配件来看,当制动圆销与配件的圆销孔存在一定的磨耗、杠杆与制动梁的支柱连接部位磨耗较重时,杠杆的重心位于L2部分,会加剧配件的L1部位翘起,从而带动马蹄环的不正位加剧。

2.3 马蹄环非正常受力

(1)马蹄环局部受力不均。在进行车辆制动时,制动力通过与上拉条连接的移动杠杆—中拉杆—固定杠杆—支点—马蹄环—固定支点座进行传递。制动力传递至支点后,按照正常的受力情况,支点的制动力须均匀分布到马蹄环的上下片上,且受力方向与固定支点座的朝向一致,但是由于马蹄环组装不正位,造成马蹄环圆弧过渡处受力不均,造成断裂。

(2)马蹄环受非正常剪切力。从折断的马蹄环来看,折断部位全部位于马蹄环扁平部位的圆弧过渡处,断口平整且连接部分有的存有塑性变形,有的无塑性拉伸的现象,说明马蹄环断裂所受的力除了延固定支点座的拉力,还受到了垂向剪切力,且垂向剪切力大于拉力。通过对车辆运用状态分析,车辆制动时,制动梁存在上下跳动的情况,制动梁的上下跳动带动与其相连的制动杠杆上下窜动,产生垂向剪切力,当跳动非常剧烈时,产生的纵向剪切力也会相应增大。

3 相关建议

3.1 提高马蹄环检修源头质量。车辆入段检修作业时,对制造质量缺陷的马蹄环立即报废处理,杜绝不合格品装车使用,从而提高马蹄环检修的源头质量。

3.2 加强对配件的磨耗检查。加强对马蹄环、固定杠杆、移动拉杆的磨耗状态检查,发现磨耗严重的立即更换,保证配件间的相互配合状态。

3.3 增大马蹄环与其连接固定支点圆销的窜动量。在检修作业时,对马蹄环与固定支点连接的圆销窜动量提高标准,由原来的2-10mm,提高到5-10mm,保证圆销的窜动量,从而减少制动圆销与固定支点的的剪切力。

【参考文献】

[1]铁路货车段修规程[S].中国铁道出版出版社.

[2]章宝华,主编.材料力学[M].北京大学出版社.

[责任编辑:王伟平]