LNG动力船冷能和余热发电系统的模拟优化

胡选哲, 孙文哲, 顾骁勇, 侯 龙, 冯梦娇

(上海海事大学 商船学院,上海 201306)

HU Xuanzhe, SUN Wenzhe, GU Xiaoyong, HOU Long, FENG Mengjiao

LNG动力船冷能和余热发电系统的模拟优化

胡选哲, 孙文哲, 顾骁勇, 侯 龙, 冯梦娇

(上海海事大学 商船学院,上海 201306)

提出利用有机朗肯循环系统来回收液化天然气(Liquefied Natural Gas,LNG)动力船上的LNG冷能和烟气余热的发电系统。以4 800 kW的双燃料拖船为研究对象,利用ASPEN PLUS流程模拟软件对该系统进行模拟,并对循环工质和热交换器端部温差进行优化分析。模拟分析结果表明:在相同膨胀机入口温度下,热交换器端部温差为90 ℃时,乙烷工质系统在膨胀机入口的压力为15 MPa时有最优的发电功率值;双机系统最大发电功率达157 kW,完全可以通过减少一个150 kW的主柴油机发电机组来产生巨大的经济效益和环境效益。

HUXuanzhe,SUNWenzhe,GUXiaoyong,HOULong,FENGMengjiao

Abstract: The proposed power generation system uses exhaust heat and the recycle cold energy from Organic Rankine’s cycle on Liquefied Natural Gas(LNG) powered vessels. The 4 800 kW dual fuel tugboat is chosen as an example object of study. Simulation of this system uses ASPEN PLUS process simulation software. The optimization analysis of circulating medium and end temperature difference of the heat exchanger is done. The data of simulation and analysis show that when the inlet pressure is 15 MPa and the end temperature difference of the heat exchanger is 90 ℃ the ethane’s cycle reaches an optimal power. The maximum generation power can reach 157 kW so that the 150 kW main diesel generator set on the tugboat can be replaced, bringing enormous economic and environmental profits.

Keywords: ship engineering; LNG powered vessel; cold energy; ASPEN PLUS; power; exergy efficiency

为有效控制船舶对海洋的污染,国际海事组织(International Maritime Organization,IMO)已出台相应规定,要求重质燃料油的平均含硫质量分数从目前的4.5%降到2020年的0.5%,轻质燃料油的平均含硫质量分数降到0.1%;此外,柴油机的NOx排放标准也越来越高,而柴油作为船舶燃料很难达到这些要求。将液化天然气(Liquefied Natural Gas, LNG)作为船舶的动力燃料,可在很大程度上降低污染物的排放,其中:CO2的减排能达到10%~15%,硫化物的减排能达到100%,NOx的减排能达到80%~90%。[1]在此过程中,废油水和烟尘的排放量也能得到一定程度的降低。与柴油燃料相比,LNG燃料对环境的影响较小,可有效实现节能减排的目的。因此,LNG是未来船舶燃料的主要选择。[2]

目前,天然气在LNG动力船上是以液态存储的,使用时通过海水或发动机冷却水直接加热气化,温度升高到一定程度后进入发动机燃烧。[3]一定压力下的LNG具有大量的冷量和压力,若以100%的效率将其转换成电力,则动力输出约为250 (kW·h)/t;而在上述过程中,LNG的大量冷能和低品位热能被白白浪费。近些年已有较多关于利用LNG冷能和低品位热能发电的研究。HISAZUMI等[4]提出低品位热源和LNG冷能共同利用的动力循环。王强等[5]对基于LNG和低温余热的循环进行热力分析,提出热源温度、冷凝温度和蒸发压力对循环效率有重要的影响。MIYAZAKI等[6]提出一种混合动力循环系统,该系统包括利用垃圾焚烧产生的热能作为高温热源、LNG冷能作为低温冷源,以氨水为工质的朗肯循环。然而,上述系统主要针对的是LNG接收站、卫星站和工业低品位热源的研究,所用的循环多为联合法,导致系统复杂;而船上空间有限,且要求系统具有较高的稳定性。此外,所用的循环工质主要是CO2和氨水等[7-8],所利用的LNG冷能的温区有限,对有机工质同时回收烟气余热和LNG冷能的研究较少,而低沸点的有机工质在回收中、低温余热方面有巨大优势。[9]因此,以4 800 kW双燃料拖船为研究对象,提出将LNG的低温与船舶尾气的热量相结合的有机朗肯循环发电系统,应用化工流程模拟软件ASPEN PLUS对各个可用的有机工质进行模拟优化,并针对最佳有机工质系统的回热器作进一步优化研究。

1 4 800 kW双燃料拖船的主要轮机数据

该船为双机双舵桨舯机舱型拖船,主机单机最大持续功率约为2 400 kW。主机使用天然气燃料或船用轻柴油(#0)。设置2台主柴油发电机组,每台机组功率为150 kW。正常航行时由1台发电机组供电,亦可2台发电机组长期并车运行。根据《瓦锡兰34DF/2001柴油机技术手册》,可得到该主机的热量平衡(见表1)。主机在100%功率负荷时天然气消耗量为7 877 kJ/(kW·h)(经计算即需LNG燃料流量0.145 87 kg/s),船舶烟气流量为4.23 kg/s,温度为400 ℃。

表1 单个主机热量平衡

由表1可知,船上烟气余热较为丰富,回收这些能量对节能减排意义重大。根据《天然气燃料动力船舶规范》,储罐中LNG气体体积成分为:甲烷占94%,乙烷占4.7%,丙烷占0.8%,丁烷占0.2%,氮气占0.3%。该主机要求送入的天然气温度为0~60 ℃,这里定为15 ℃,压力为0.60~0.65 MPa。

2 基于ASPEN PLUS的LNG冷能与烟气余热相结合的发电系统及其模拟参数

在LNG双燃料动力船上利用ASPEN PLUS流程模拟软件建立的LNG冷能与烟气余热相结合的发电系统模拟流程见图1。该发电系统主要由LNG流程(1—H1—2—H2—3)、带回热的有机朗肯循环流程(9—B1—4—H4—5—H3—6—P1—7—H4—8—H1—9)、发动机低温冷却水循环流程(10—H2—11)和发动机烟气换热通道(12— H3—13)等4个部分组成。

图1 LNG冷能与烟气余热结合的发电系统模拟流程

1) 对于LNG流程,LNG经换热器H1与有机朗肯循环工质换热后被加热气化,从状态1到状态2;气态天然气再经换热器H2被发动机冷却水加热到燃料进气所需的温度15 ℃,从状态2到状态3;随后与空气混合送入主机燃烧。

2) 对于带回热的有机朗肯循环流程,工质被冷凝后经低温泵B1加压到一定的压力而成为低温高压液体,从状态9到状态4;低温高压液体经热交换器H4被加热气化成两相态或气态,从状态4到状态5;高压两相态或气态工质经加热器H3被烟气余热加热到一定的温度(考虑到烟气温度为400 ℃、换热工质均为气态及船上换热器不宜太大,该温度定为300 ℃),从状态5到状态6;高温、高压的气态有机工质经膨胀机P1膨胀做功发电,膨胀到冷凝压力的同时温度也降低,从状态6到状态7;膨胀后的低压有机工质经热交换器H4与高压的低温液体换热,回收一定的热量后温度进一步降低,从状态7到状态8;换热后的低温、低压工质在H1中与LNG换热,被冷凝为液体状态,从状态8到状态9,完成整个循环。

3) 对于低温冷却水循环流程,从发动机冷却水系统换热器前分出一路从状态10经换热器H2加热成低温天然气后到状态11,温度从38 ℃降低到25 ℃后汇合到发动机冷却水系统。

4) 对于发动机尾气通道,其用来加热高压低温有机循环工质,使之成为高压、高温的气态有机工质,从状态12到状态13;然后去余热锅炉进一步利用,或排放到空气中。

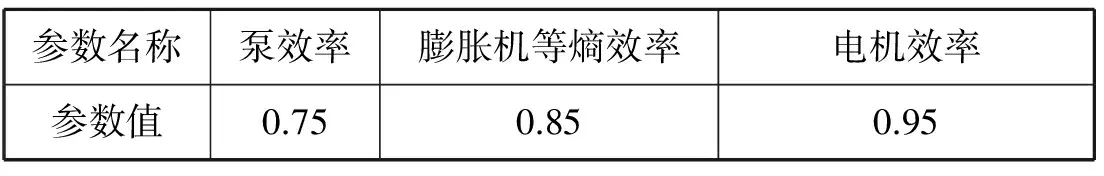

模拟计算中,ASPEN PLUS提供多种物性方法。由于天然气的主要成分是非极性物系甲烷,因此本系统中LNG流程物性选用RK方程。有机朗肯循环物性选用RKS方程,烟气通道模拟选用PR物性方程。综合文献[10]和文献[11],确定系统的模拟计算参数见表2。

表2 系统的模拟计算参数

3 循环有机工质的优化分析

与常规有机朗肯循环工质的选取标准不同,LNG冷能与船舶尾气热能相结合的有机朗肯循环发电系统不仅能最大化地回收热能,而且能最大化地回收LNG的冷能。这里重点考虑工质与LNG的匹配效果。

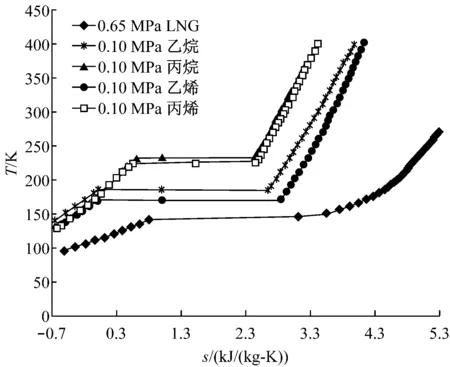

考虑到LNG在0.65 MPa压力下的沸点为132.1 ℃及循环中要避免负压,同时有机工质相对于CO2和氨水等循环工质在相同的压力下具有更低的冷凝温度且对冷能的利用更为充分,主要选取乙烷、乙烯、丙烷和丙烯等工质。 根据美国国家标准局发布的软件REEPROP的工质物性,可得到LNG及所研究有机工质的气化曲线(见图2)。由该曲线可知,在相同的冷凝压力下,乙烯和乙烷的气化曲线与LNG的更接近。下面分别对这4种有机工质进行模拟研究,并对最佳有机工质的系统进行优化研究。

图2 LNG及所研究有机工质的气化曲线

4 该系统的发电功率和效率方程

4.1发电功率方程

该动力循环的发电功率为

W=W1η3-W2

(1)

式(1)中:W为发电功率;W1为膨胀机的做功功率;W2为LNG低温泵消耗的功率;η3为发电机效率。

4.2效率方程

一般的动力循环都用热效率来衡量系统的性能,而本系统既应用LNG的低温冷能,又利用发动机排放烟气的热能,属于跨越环境温度的动力系统。因此,选用效率来衡量系统的性能。

ex=h-h0-T0(s-s0)

(2)

Eout=EXP1-EXB1

(3)

式(3)中:EXP1为膨胀机产生的,EXP1=W1,即膨胀机膨胀所做的功可由模拟流程模块P1的模拟结果直接得出;EXB1为有机工质低温泵消耗的,EXB1=W2,即有机工质低温泵所消耗的功可由模拟流程模块B1的模拟结果直接得出。

EXin=EX1+EX2

(4)

式(4)中:EX1为LNG的冷量,EX1=m1(ex1ex3);EX2为发动机尾气的热量,EX2=m12(ex12ex13)。因此,该发电系统的效率为

(5)

5 模拟结果及优化研究

由于该系统中的LNG在储罐中的压力和温度及天然气进入发动机所要求的压力和温度均是确定的,因此影响发电功率和效率的因素主要是有机工质种类、循环膨胀前有机工质的温度和压力及热交换器的设计换热温差。

5.1系统所用不同有机工质的模拟结果及最优工质选取

5.1.1总发电功率方面

图3为不同有机工质、不同膨胀机入口压力下的总发电功率,从中可看出,随着膨胀前压力增大,4种有机工质的总发电功率先急剧增大后缓慢减小,呈抛物线形状,都有一个极大值点。这主要是因为随着压力增大,泵耗功增大的速度大于膨胀机发电增大的速度。此外还可看出,在相同条件下,乙烷工质的发电功率远远高于其他工质,膨胀机入口压力约为15 MPa时,发电功率达到最大值75.836 kW。

5.1.2总效率方面

图3 不同有机工质、不同膨胀机入口压力下的总发电功率

图4 不同有机工质、不同膨胀机入口压力下的总效率

总的来说,对于该确定的系统,4种常用有机工质中乙烷是最佳的。

5.2热交换器不同端部温差下系统的模拟结果及优化分析

上述模拟研究的系统是带回热的有机朗肯循环。为对系统作进一步研究,采用最优工质乙烷,膨胀机入口压力定为15 MPa。由于LNG燃料的流量相对确定,因此乙烷在换热器H1中冷凝吸收的热量是随LNG出口温度的变化而变化的,而LNG出口温度的变化主要由状态8的乙烷温度决定,状态8即为膨胀机出口与乙烷热交换器H4换热后的状态。对此,着重对热交换器H4进行研究。

图5为热交换器不同端部温差下的总发电功率,从中可看出,随着热交换器H4端部温差增大,系统总发电功率先缓慢增大后急剧下降,在端部温差为90 ℃左右时达抛物线最高点,即最大功率为78.467 kW。此时换热器即可做得相对较小来适应船上空间较小的情况,发电功率也提高了3.5%。

图5 热交换器不同端部温差下的总发电功率

图6 热交换器不同端部温差下的总效率

图7为热交换器不同端部温差下的工质流量,通过计算可看出,其图形与总发电功率的图形极为相似。由此可知,热交换器H4的端部温差主要是通过控制乙烷工质的流量来影响总发电功率的。

图7 热交换器不同端部温差下的工质流量

5.3对烟气出口温度的分析

图8和图9分别为不同膨胀机入口压力下烟气的出口温度和热交换器不同端部温差下烟气的出口温度。从中可看出,乙烷工质循环系统中,随着膨胀机入口温度升高,不同压力下的平均烟气出口温度先急剧下降后缓慢下降,且随着热交换器H4端部温差增大呈直线下降趋势。然而,在该系统的最优条件下(即膨胀前压力15 MPa),热交换器端部温差90 ℃时平均烟气出口温度还是达到了367 ℃,说明在LNG动力船上增加该LNG冷能和烟气余热发电系统后不会对其他余热的利用产生重大影响。

图8 不同膨胀机入口压力下烟气的出口温度

图9 热交换器不同端部温差下烟气的出口温度

6 结束语

1) 通过对双燃料拖船LNG冷能和烟气余热发电系统进行模拟优化,开启对LNG动力船上冷能和余热利用的研究,为以后的研究奠定基础;同时,验证LNG冷能在LNG动力船上应用的可行性。

2) 用ASPEN PLUS对该有机朗肯循环系统进行模拟优化,得出乙烷是最佳的循环工质及在热交换器最优端部温差为90 ℃左右的模拟优化分析结果;同时,得到最佳循环工况下2 400 kW主机的LNG冷能利用系统最大可产生78.467 kW的电能,两台主机的LNG冷能利用系统最大可产生约157 kW的电能,而两台主柴油发电机组的发电功率各150 kW,即使考虑发动机负荷变化的情况也可减少一台主柴油发电机组,以大大降低该船的运营成本,同时获得巨大的环境效益。

3) 该研究充分利用LNG的冷能,但发动机烟气换热利用后的出口温度仍达367 ℃,其热能还没得到充分利用,在以后的研究中应综合考虑。

[1] 徐建勇.LNG燃料动力船舶标准研发及试验研究[R]. 北京:中国船级社,2013.

[2] 金宝燕,郑玄亮.液化天然气双燃料动力港作拖轮设计研究[J]. 船舶与海洋工程,2013(2):35-39.

[3] 中国船级社.气体燃料动力船检验指南(2008)[M]. 北京:人民交通出版社,2008:25-26.

[4] HISAZUMI Y, YAMASAKI, SUGIYAMA S. Proposal for a High Efficiency LNG Power Generation System Utilizing Waste Heat From the Combined Cycle[J]. Applied Energy, 1998,60(3):169-82.

[5] WANG Q, LI Y Z, WANG J. Analysis of Power Cycle Based on Cold Energy of Liquefied Natural Gas and Low-Grade Heat Source[J]. Applied Thermal Engineering, 2004, 24(4): 539-548.

[6] MIYAZAKI T, KANG Y T, AKISAWA A, et al. A Combined Power Cycle Using Refuse Incineration and LNG Cold Energy[J].Energy, 2000,25:639-655.

[7] 程文龙,伊藤猛宏,陈则韶.一种回收液化天然气冷能的低温动力循环系统[J].中国科学技术大学学报,1999, 29(6):671-676.

[8] 杨红昌.液化天然气(LNG)冷能发电系统的优化研究[D].北京:北京工业大学,2010.

[9] 于祥,厉善亨,段玉龙.LNG动力船舶的兴起及冷能的回收和再利用[J].中国水运,2012,12(11):9-10.

[10] 朱鸿梅,孙恒,舒丹.利用天然气冷量的朗肯循环发电流程的工艺模拟[J].低温与超导,2010,38(12):12-14.

[11] 夏侯国伟,白菲菲,张早校.以中低温余热为热源的LNG冷能利用流程改进[J].天然气工业,2008,28(5):112-114.

SimulationandOptimizationofColdEnergy-ExhaustEnergyPowerGenerationSystemonLNGPoweredVessel

(Merchant Marine College,Shanghai Maritime University, Shanghai 201306, China)

U665.1; U674.92

A

2016-01-11

上海海事大学研究生创新基金(YXR2014009)

胡选哲(1989—), 男, 河南邓州人,硕士,从事LNG冷能发电系统的研究。E-mail: huxuanzhe09@163.com

1000-4653(2016)02-0019-05