内河中游南昌红谷沉管隧道施工关键技术

何 毅

(中铁隧道集团二处有限公司, 河北 三河 065201)

内河中游南昌红谷沉管隧道施工关键技术

何毅

(中铁隧道集团二处有限公司, 河北 三河065201)

南昌红谷隧道过江段采用沉管法施工,隧址位于赣江中游,流速和水位落差大。为解决两岸大型围堰填筑、异地双干坞管节预制、复杂河道水文条件下管节浮运、对接以及管节基础处理效果检测等方面存在的施工难题,采用“充砂长管袋+塑性混凝土墙+钢筋混凝土墙”的组合结构与堰内基坑钢管堵头桩“干割除”方法,实现围堰快速施工和防渗抗洪的要求;通过混凝土配合比设计、浇筑、养护、温控技术以及管节预制关键设备选型和大型钢模整体转场的施工方法确保管节制作的质量和速度;采用江河中大流速下管节浮运的专用装置、合理的管节拖轮浮运船舶编队方法和多功能GPS-RTK综合监测系统,确保超长距离管节浮运安全;采用可视化监测、水下探摸和管节接头水密控制技术,实现高水差下管节准确对接;采用冲击映像法和潜水员探摸相结合的方法,对沉管基础灌砂效果进行实时监测与综合评价。实践表明,红谷隧道施工形成的一系列新工艺与新技术,能有效解决施工中的难题、降低安全质量风险、缩短工期、节约成本,并对今后的沉管隧道工程具有借鉴意义和推动作用。

沉管隧道; 围堰施工; 管节预制; 管节浮运; 管节沉放与对接; 沉管基础处理

0 引言

沉管隧道具有埋深浅、地质适应能力强、两岸接线短、对环境影响小等优点,在国内外城市水下隧道工程中应用越来越广泛。从1910年在美国底特律河采用沉管法修建第一座用于交通运输的水下隧道算起,沉管隧道已有100多年的历史。目前全世界已建成的沉管隧道超过100座,沉管法已成为修建跨江越海通道的重要工法。早在20世纪60年代初,我国就曾在上海开展过沉管隧道修建技术的理论研究。1976年,我国首次在杭州湾上海金山石化工程中采用沉管法建成了一座排污水下隧道。20世纪90年代初,我国大陆建成第一座用于通行的沉管隧道——广州珠江隧道,至今已建成广州洲头咀隧道、广州生物岛隧道、天津海河隧道、舟山沈家门港海底隧道、上海外环隧道、宁波常洪隧道等[1],在建的有首条建于外海的港珠澳海底隧道[2]、佛山公铁合用沉管隧道[3]等。

目前,我国在沉管隧道管节制作[4-5]、测量定位[6]、浮运沉放[7]和管段地基处理[8]等方面取得到了一系列成果,但主要在水位比较稳定的河道和海湾,对于水位季节性变化的江河,还没形成系统化的施工技术体系和指南。本文结合赣江中游南昌红谷隧道工程,针对流速和水位落差大、航道窄且沿线构筑物多等复杂水域水文环境的工程特点,对围堰填筑、异地干坞管节预制、浮运、沉放对接以及基础处理效果检测等方面施工要点进行总结,形成相关关键技术体系,对提高我国沉管隧道修建技术具有重要意义。

1 工程概况

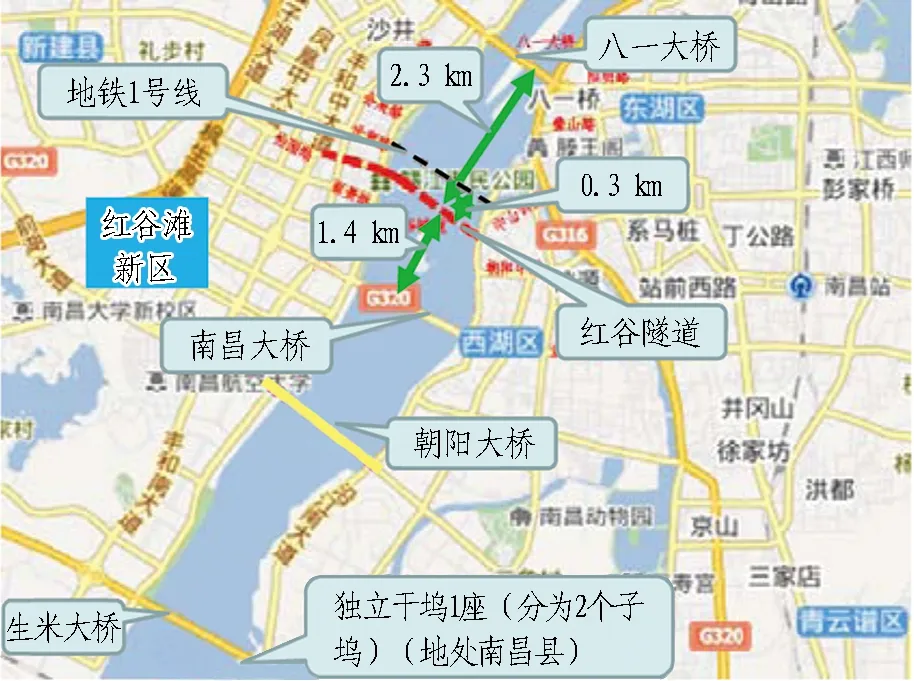

南昌红谷隧道位于南昌大桥和八一大桥之间,连接南昌市红谷滩新区和东岸老城区,是一条东西走向的城市主干路。距上游南昌大桥约1.4 km,距下游八一大桥和地铁1号线过江区间隧道约2.3、0.3 km。隧道主线全长约2 650 m,两侧岸上段采用明挖顺筑法施工,中间穿越赣江段采用沉管法施工,管节总长1 329 m,是目前国内内河最长的城市道路沉管隧道,红谷隧道工程地理位置如图1所示。

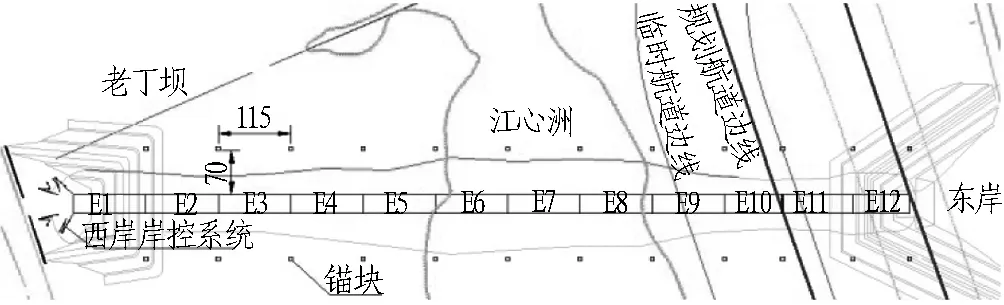

红谷隧道采用2个独立分体式干坞平行交错预制管节,为内河大型异地干坞。每个干坞一次预制3节管节,整个沉管段分4批次预制。同批次管节在干坞内完成一次试漏、分节起浮,经生米大桥、朝阳大桥、南昌大桥3座大桥浮运8.65 km至隧址沉放;管节对接采用水力压接法,从东西两岸向江中段依次沉放,并采用水下最终接头,最终接头设在江中偏东。

隧址处地层自上而下依次为①素填土、③细砂、③1淤泥质粉质黏土、⑤粗砂、⑥砾砂、⑨1强风化泥质粉砂岩、⑨2中风化泥质粉砂岩、⑨3微风化泥质粉砂岩;根据近5年水位统计结果可知,日最高水位为19.29 m,最低水位为8.74 m,设计水位按百年一遇考虑取23.64 m。

图1 红谷隧道工程地理位置

2 工程施工特点及难点

1)岸上段和干坞的围堰规模大,防渗与稳定要求高。岸上段的堰体底宽约120 m,顶宽约10 m,填高约20 m,充及吹填砂量达106万m3,其填筑规模目前在国内沉管法隧道工程中最大,并需为两岸基坑安全施工及城市防洪提供保障,且东岸端头围堰伸入赣江主航道,施工区域水文环境复杂。存在充砂长管袋制作、充填和沉放定位、高水差下临时防渗体系施工及与既有赣江大堤接缝质量控制以确保围堰防渗稳定等难题。

2)多管节沉管隧道对管节制作精度要求高,大体积混凝土防渗抗裂要求严。红谷隧道共分12节,管节长90~115 m,对接时容易产生累计误差,对每节管节的制作精度要求高;管节横断面尺寸为30.0 m×8.3 m,厚度为1.0~1.20 m。混凝土结构较长较厚,施工时的温差应力、失水收缩应力和环境温湿度变化等极易引起开裂,且为满足浮运要求,需对管节容重和尺寸进行控制。因此,管节的防渗抗裂与制作精度控制是本工程管段施工的难点。

3)管节浮运距离长、水流流速快、航道窄且沿线构筑物多并需多次转向,施工风险大。单节标准管节的质量约2.8万t,相当于一艘小型航母。由于在江河中游采用异地干坞方案修建沉管隧道,需进行8.65 km长距离航道浮运,多次穿越桥梁,且需穿越仅68 m净跨的南昌大桥;两岸接线的围堰侵占沉管浮运航道,加之江中的江心洲使江面宽度减小,导致沉管在隧址调头区的水流十分湍急。因此,窄航道、急水流及长距离浮运条件下大型管节浮运姿态控制难度大,施工风险管理要求高。

4)复杂水文条件下管节沉放、对接施工风险大,轴线精度控制难度高。红谷隧道位于赣江中游,江水丰水期与枯水期水位落差达10 m以上,管节在高流速江水中沉放定位、压载下沉和接头水力压接等施工技术难度大、风险高;而且管节需间隔半年分2批沉放,存在前后施工诱发不均匀沉降的难题;另外,由于管节分别从两端逐节安装,在中间进行对接,如何确保管节接头的水密性、长距离轴线精度以及在高水差大流速下最终接头精准对接是施工中的重难点问题。

5)高流速环境中管节基底水下灌砂处理技术要求高,效果检测与评价方法不完善。基础灌砂的充盈度和密实度直接影响隧道的工后沉降。而目前对沉管基础灌砂效果的检测技术研究处在探索阶段[9-11],尚无江河中游水文环境下类似工程的实践经验可供参考。如何科学合理确定水下基础灌砂处理方法与工艺以及快速准确的施工效果无损检测与评价方法,是目前沉管隧道施工面临的又一难题。

针对红谷隧道施工中存在的特点、难点以及面临的重大工程风险,开展了多项课题研究,先后组织编制150 多个专项方案和预案。本文主要对大型充砂长管袋围堰施工、大体积混凝土管节预制、长距离窄航道管节浮运、大流速下管节沉放与对接以及沉管基础处理与效果检测中的关键施工技术和创新工艺、工法进行介绍。

3 大型充砂长管袋围堰施工

红谷隧道通过填筑充砂长管袋围堰阻隔赣江水,进行堰内明挖施工,同时由于明挖结构需要拆除赣东大堤,围堰又需作为南昌市老城区的防洪构筑物。东西两岸围堰轴线分别长651、456.6 m;围堰整体呈梯形,设计高程(黄河高程,下同)为23.70 m,分三级边坡,坡间设置3 m宽的平台;16.7 m高程以下围堰采用两侧充砂长管袋和中间砂芯横断面结构,在砂芯范围施工三轴搅拌桩槽壁加固和塑性混凝土防渗墙隔断赣江水;16.7 m高程以上堰体外侧为黏土防渗斜墙,内侧为充砂长管袋。东岸围堰河床高程低至2.8 m,堰体填高达20多m,在设计洪水位下,围堰内外水位差高达19 m;且围堰内基坑底部位于堰底下10 m处,基坑底与围堰顶高差约30 m。这是隧道工程中罕见的特大特高型围堰。

3.1大型充砂长管袋围堰施工关键技术

1)东岸设置端头整体式、两侧分离式充砂长管袋临时围堰;西岸设置分离式围堰。围堰施工采用“平面分区、竖向分层”方案,内外堰体及中部砂芯同步施工,期间穿插围堰坡面防护工序。总体施工工艺为: 长管袋加工—运输到施工区域—展放长管袋在甲板、施工船定位—砂船停靠—充填隔舱—放袋—充填袋体—充填完成—充填下一组长管袋至完成。具体为: 单个管袋大小约为40 m×60 m,接缝采用丁缝法,2道锦纶线,针脚间距≤7 mm拼幅缝制;结合铺排船上的GPS以及绞、放锚缆进行定位,根据江水流速和水位调整船体定位坐标,长管袋顺水流方向铺设,定位位置比设计往上游偏移2~3 m;铺排船、运砂船和吹砂船3船并靠,进行充填砂施工,砂水比控制为1∶0.75,泥浆泵出口压力控制在0.2~0.3 MPa,在铺排船滚筒的控制下,利用隔舱内充填砂自重将长管袋沉入江底。

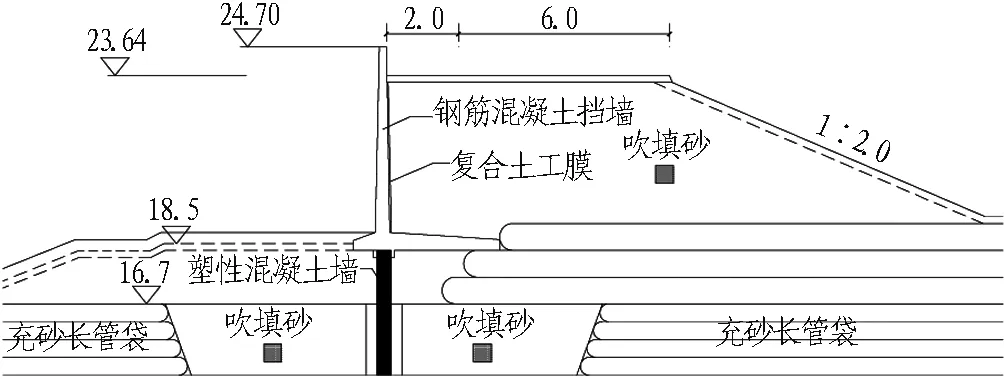

2)防渗体系施工技术。通过对塑性混凝土配合比、槽壁加固、成槽工艺、泥浆性能指标、清孔换浆、混凝土浇筑及墙体检测等分析,提出临江围堰防渗墙施工中三轴搅拌桩槽壁加固、配合比试配验证、“两钻两抓”成槽工艺、超声波仪成槽检验、高密度电法墙体检测以及膨润土泥浆性能指标、加强混凝土过程控制等主要施工方法和技术措施[12]。此外,正值汛期施工18.5 m高程以上堰体,若黏土斜墙无法在赣江水位上涨至18.5 m高程之前把二期堰体施工完成,围堰将无法满足防洪要求,整个岸下基坑受洪水的影响无法进行施工,影响红谷隧道施工进度。为保证围堰满足防洪要求,同时保证红谷隧道工期节点,通过研究分析,把上部堰体调整为钢筋混凝土挡墙,并在挡墙背后回填砂土,并施作坡面防护,调整设计后的围堰横剖面如图2所示。

图2 围堰上部结构横断面(单位: m)

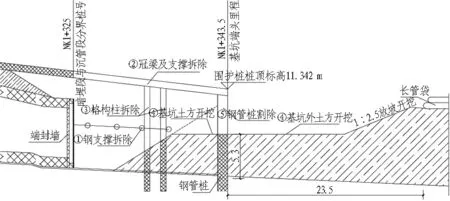

3)围堰内基坑钢管堵头桩“干割除”工法。钢管桩位于沉管陆上暗埋段与沉管江中段交接处,是围堰内暗埋段深基坑开挖围护结构中的防渗体系部分。根据目前国内其他沉管隧道施工案例,以及南昌市红谷隧道设计图纸,钢管桩上部为临时支挡部分,该部分为中空,采用φ1 140 mm钢管连接而成,围堰拆除时通过水下切割工艺回收。然而由于征拆滞后,导致围堰拆除位于枯水期,无法实施水下切割。本项目根据赣江水位情况降低围堰高度、减薄端头堰体厚度,提出采用干割除钢管桩方法。其工艺流程为: 钢管桩及搅拌桩施工—基坑外降水井布设—冠梁及混凝土支撑—基坑土方开挖及钢支撑—主体结构及土方回填—拆除钢支撑、冠梁及混凝土支撑—钢管桩处围堰放坡开挖—第1次切割钢管桩—第2层土方开挖—钢管桩切割到底—围堰剩余部分拆除。图3为钢管桩切割纵断面示意图。钢管桩“干割除”类似于明挖基坑施工,利用挖掘机进行基槽土方开挖,破除搅拌桩,并可通过增加挖掘设备,加快钢管桩两侧土石方开挖速度,显著提高施工整体进度。相比水下切割堵头钢管桩需专业潜水员携带供氧及切割设备,并在狭小的钢管桩内作业,“干割除”工法安全可靠性高。

图3 钢管桩切割纵断面示意图(单位: m)

3.2大型充砂长管袋围堰施工效果

两岸大型围堰施工完成后,经受住南昌地区第1次汛期的考验,顺利完成暗埋段明挖基坑的施工。围堰5个不同监测断面(SA1—SA5)内测马道处测点的水平位移如图4所示,由图4可以看出: 各测点的变形量均较小,大部分在10 mm左右,均小于设计要求的60 mm。表明长管充砂袋围堰的施工工艺合理有效,能够确保围堰的安全和稳定。

图4 围堰马道处实测水平变形历时曲线

Fig. 4Time-dependent horizontal displacements of bridleway for cofferdam

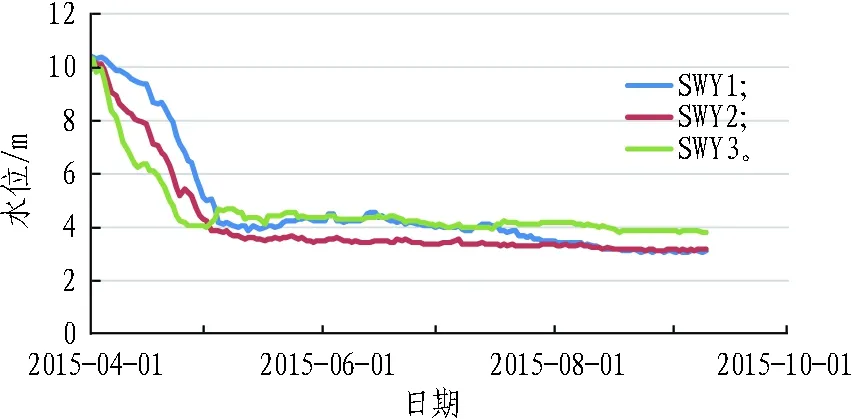

从防渗墙墙体质量检测结果及基坑开挖过程中3个不同水位孔(SWY1、SWY2和SWY3)的监测结果(如图5所示)来看: 围堰内水位变化平稳,维持在4 m左右,远低于围堰外赣江水位,表明整个围堰防渗体系止水效果良好,为明挖结构及沉管对接施工创造了良好的条件。

图5 围堰内监测水位历时曲线

4 大体积混凝土管节预制

沉管段共有12节管节,其中,有9节管节每节长度约115 m、2节每节长度约90 m、余1节约107 m。管段结构横断面尺寸为30.0 m×8.3 m,采用“两孔一廊道”形式,顶板厚1.10 m、侧墙厚1.0 m、底板厚1.20 m,属于大体积混凝土结构。由于管节对防水、抗渗及不同侵蚀条件下的工程寿命都有着极为苛刻的要求,因此,对混凝土浇筑裂缝的控制要求高;而且需考虑混凝土泵送施工时的坍落度、水下环境耐久性与浮运施工的容重控制等要求。此外,考虑到赣江水位对管节浮运、沉放的影响,需在2015年和2016年丰水期对管节进行浮运和沉放,管节预制必须在丰水期前完成,再加上干坞坞口破除等其他工序占用时间,导致沉管预制工期紧张。

4.1大体积混凝土管节预制关键技术

1)配合比采用双掺技术。通过对水泥与矿物掺合料间掺配比例、掺合材料种类的水化放热性能和小圆环抗裂的试验分析,采用掺20%粉煤灰和20%矿渣粉的胶凝材料体系[13]。

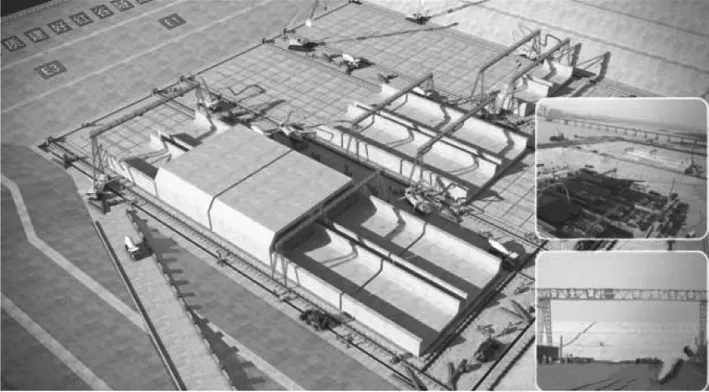

2)管节预制关键设备选型及配套技术[14]。干坞基坑呈“上口大、底口小”形状,坞底预制管节场地两侧空间多种大型配套设备交叉作业使场地受限,倘若吊装设备选择不合理,不仅制约工序衔接,而且进度也无法保证。因此,从管节预制的工期、质量以及现场实际情况出发,对相应设备选型和配套进行论证、设计、实施和总结,混凝土拌合生产采用3台套自建拌合楼,配置2台套天泵及6台套运输罐车,考虑到季节性浇筑混凝土,配置2台套拌合楼冷水机组。模板体系的配置遵循与工期、作业面、施工工艺相结合的原则,2个作业面分别配置顶、底板,形成流水作业。

3)原材料降温措施。控制材料入模温度不超过30 ℃,采用“堆场初冷+冷水拌和”的骨料预冷方案,骨料初冷用水采用冷却塔生产,混凝土拌和用冷水采用冷水机组生产。

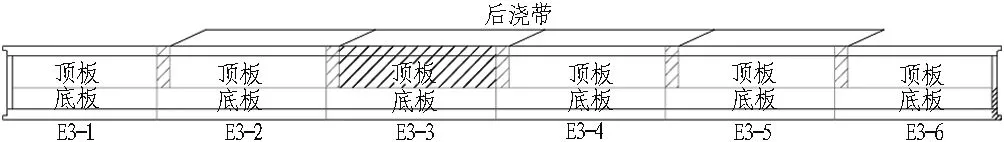

4)采用分段、分层浇筑混凝土,设置后浇带。管节纵向分段、竖直分层浇筑成型,相邻纵向分节之间设置1.5 m 长的后浇带(底板不设后浇带,如图6所示),每节管节均分2次浇筑,先施工底板,然后同时施工边墙和顶板。沉管底板及顶板由于厚度较大,采用自上而下分层均匀向上浇筑的方法。

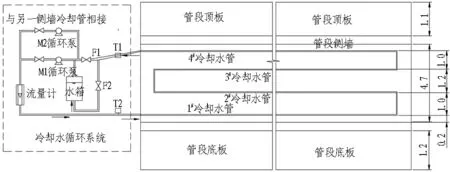

5)冷却循环水系统与温控技术。埋设冷却水管的目的是降低墙体混凝土内部温度峰值,使侧墙与底板之间获得渐变的温度曲线,以减少墙体与底板的温差及温度应力的约束。在浇筑上层顶板混凝土时,在侧墙至外侧上倒角(墙厚1.0 m)内预埋冷却水管,管段两外侧墙各1套。冷却管布置如图7所示。同时对管段混凝土各点的温度变化实时监测,及时获取混凝土管段内各点的温度,以及管段内外的温差,以采取相应的控制措施,防止混凝土管段产生裂缝,尤其是贯穿性裂缝,为后序混凝土沉管管段的浇筑施工提供借鉴,指导混凝土浇筑方案与工艺的调整与优化。

(a)

(b)

图7 侧墙冷却水管布置示意图(单位: m)

6)大型钢模整体转场施工方案。根据沉管预制工期的安排,2个子干坞间的模板转运工作需要往复4次,最大的6套预制内模台车的设计总质量达到3 500多t,逐件解体拆除后转运再次拼装,将影响模板精度,且转运拼装时间较长,任务繁琐,拆装工作量巨大,制约管段预制进度,满足不了沉管预制节点工期的要求。现场通过对钢模台车的质量、尺寸以及行走路线道路情况等分析,合理设计钢模台车行走路轨架、起吊吊具、拖运固定车架等,合理配套吊装、转运等机械设备,采用“路轨架出管段腔体+大吨位履带吊整体吊装+重型低平板半挂拖车拖运”方式,分次分段完成大型钢模台车整体转场施工。大型钢模台车全部从管段东侧驶出管段腔体,进行分段、吊装、装车,沿入坞便道先上坡后下坡,经坞底道路至管段西侧驶入管段腔体,完成吊装及组装,调试后投入使用。钢模台车整体吊装、转运方案缩短模板拆装时间近2个月,为管段预制释放近2个月的工期,最大程度地缓解了工期压力。

4.2大体积混凝土管节预制实施效果

通过采取以上综合措施,在管节现场实际施工过程中,各工序衔接流畅,钢筋绑扎与混凝土浇筑过程顺利,各工序相互干扰少;模板体系满足结构尺寸精度及施工进度要求;混凝土结构经检测满足大体积抗裂防渗高性能混凝土的物理力学性能及耐久性的要求,裂缝数量较少,施工段落无贯穿性裂缝。

5 长距离窄航道管节浮运

本工程浮运航道自干坞起,沿途经过生米大桥、朝阳大桥、南昌大桥,最后到达隧址,全长8 650 m,宽70 m,疏浚底标高为+3.6 m,按1∶4放坡开挖,转弯半径不小于500 m。浮运航道平面如图8所示。

图8 浮运航道平面图

管节浮运水位应不低于13.5 m,需在丰水期进行施工。为保证浮运安全,针对浮运过程中不同区域制定了相应的施工方案,具体如下:

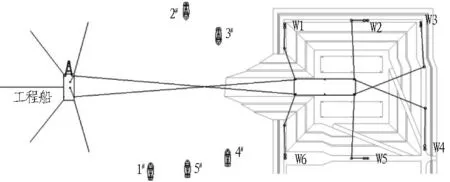

1)管节绞拖出坞施工方案。管节出坞时,管头未出坞口采用绞车绞拉,出坞口采用绞车绞拉、全回转拖轮把控方法。出坞时由于是纵断面迎流(即横向迎流),需选择在水流较小(≤0.6 m/s)的时间窗口进行。在干坞四周布设绞拉系统,选用150 kN绞车、160 kN转向单轮滑车以及6 m×6 m×4 m的170 t钢筋混凝土水下锚块。同时考虑到浮运过程可能遇到的风险,在管面上布置4台15 t电动绞车及1台300 kW式发电机,用于管节出坞以及浮运过程应急。此外,由于管节预制时顶部两侧为2.3 m×2.3 m的大倒角,拖轮无法直接旁拖或顶推,因此必须在管头及管尾两侧各安装钢结构旁拖工装架和预埋装置。管节出坞采用坞内绞车及起重船(工程船)配合的方法,如图9所示,管节出坞后由拖轮接拖。

W1—W6为绞车; 1#—5#为拖轮。

图9管节出坞示意图

Fig. 9Sketch diagram of segment undocking

2)坞口至南昌大桥施工方案。管节出坞后过生米大桥段、生米大桥下游至朝阳大桥上游段、朝阳大桥段、朝阳大桥至南昌大桥段,该区段水域宽阔,桥墩间距相对较大,水流速度基本处于0.5 m/s以下。此区段管节浮运典型拖航编队如图10所示,其中,拖轮A、D为3 600 HP,拖轮B、C、E为4 200 HP。在水流速度较缓、水域较开阔时,拖轮A、B、C可适当提供向前的动力,提高管节浮运速度;当水流速度较快或水域较为狭窄时,拖轮B、C、D、E提供反向动力,抵抗水流力,控制管节浮运速度。在整个拖航编队浮运过程中,均由拖轮A、B、C、D提供侧向力,以调节管节前进方向。向右侧调整时,由拖轮A、D、E提供侧向推力;向左侧调整时,则由拖轮A、B、C、D提供侧向推力,拖轮D、E始终负责尾部系留,正常拖航时E拖轮可作为备用拖轮。

图10 管节浮运典型拖轮编队示意图(单位: m)

3)管节拖航和浮运穿越南昌大桥施工方案。浮运航道南昌大桥处桥跨桥墩轴线间距为80 m,实测净宽约68 m,拖轮和管节穿越时与桥墩的净间距很小。为防止船舶撞击桥墩,采取桥墩防撞保护措施,保护设计采用筒形自浮式复合材料防撞设施加导向柱方案。在桥墩承台台阶处至桥墩范围内设钢导向柱支撑系统,在承台周围设置筒形自浮式复合材料防撞设施,如图11所示。

图11 桥墩防撞浮箱立面图(单位: m)

此外,受江心洲沙丘的影响,水流方向与浮运航道走向呈一定角度,方位为东北偏东方向,管节受侧向水流力影响较大。为保证管节顺利通过南昌大桥,在过南昌大桥前调整拖轮布置,在管节前端设大马力拖轮A(3 600 HP,配40 m长“八字”缆绳)进行吊拖,管节东侧旁靠拖轮B(4 200 HP)和拖轮C(4 200 HP)进行旁拖,尾端设拖轮D(3 600 HP)和拖轮E(4 200 HP,配80 m拖缆)进行吊拖。管节前端进入桥墩前,如图12所示,前端拖轮A(3 600 HP)往西北方向缓慢摆动,5艘拖轮配合,将管节缓慢往桥墩西侧偏移约6 m,浮运速度控制在10 m/min以内,必要时顶推工作艇协助顶推管节。

图12 管节浮运过南昌大桥示意图(单位: m)

Fig. 12Sketch diagram of segment passing through Nanchang Bridge (m)

4)管节出坞和浮运监测方案。为保证桥梁、管节和拖轮的安全,在浮运过程中实时监测管节位置、姿态、方位、速度及5艘拖轮与管节相对于设计航线的偏线距离,保证浮运过程中管节姿态、方位在安全范围内,确保整个浮运过程中不发生拖轮搁浅、偏离航路、撞击桥墩等事故。浮运过程中,主要采用以下定位手段: ①5艘拖轮采用GPS罗经进行定位定向; ②沉管采用GPS-RTK进行定位定向,INS惯性导航系统作为辅助,OCTANS光纤罗经提供姿态数据,如图13所示。

图13 管节定位设备布置示意图

Fig. 13Sketch diagram of arrangement of location devices on segment

在管节经过大桥时,由于大桥遮挡,若发生GPS-RTK无信号状况,切换至GPS惯性导航系统,采集管节定位定向数据,确保在整个浮运过程中管节位置信息可靠。各船舶数据发送至沉管导航定位工作站后,进行集中广播,使每艘拖轮及各个指挥控制单元均可接收到其他作业船舶的位置、航向等信息。同时根据现场指挥要求,可显示各拖轮拖缆长度以及拖轮位置,为浮运过程中拖轮指挥提供数据支持。

6 管节沉放与对接

江中沉管段相邻管节及管节与明挖暗埋结构间均采用GINA橡胶止水带作为第1道止水防线,Ω止水带作为第2道止水防线,然后采用PC钢索柔性连接。管节浮运到隧址,沉放到位,通过千斤顶拉合,在管节接头间形成密闭空间,将接头空间的水排出,产生负压,在尾部水压作用下,管头GINA橡胶止水带受压变形,使2节管水密连接。为了满足施工精度的要求,需要有横调系统、纵调系统、垂直控制系统、压排水系统及测量定位系统。

6.1管节沉放与对接关键技术

1)管节沉放与安装工作内容主要包括准备工作、基槽内临时支承垫块施工、沉放区系泊系统设置、基槽硬扫床、系泊及二次舾装、沉放对接等工序[10]。其中,系泊系统设置和沉放对接为关键施工技术。由于管节安装定位时主要承受横向水流力,而纵向水流作用力相对较小,因此,系泊系统中锚块的抛设主要考虑抵抗横向水流力。系泊锚块总体布置如图14所示,E1管节采用岸上设置地锚+2个水中锚块的系泊形式,E2—E12管节则采用4个水中锚块的系泊形式。

图14 系泊锚块总体布置示意图(单位: m)

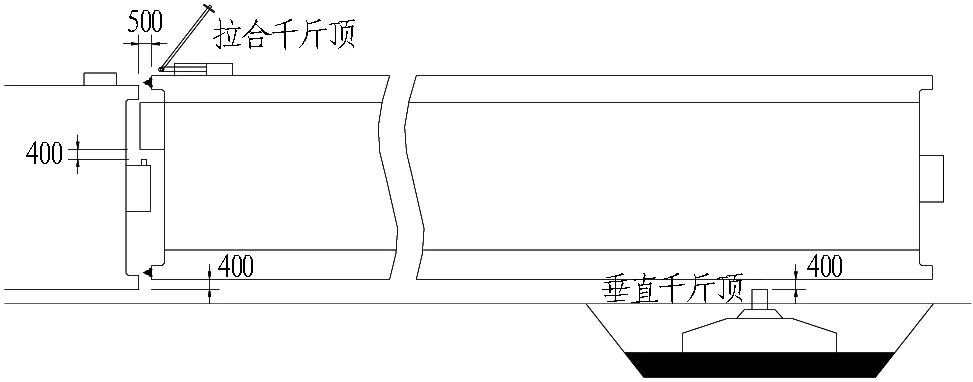

管节沉放对接工序主要包括管节初步对接、安装拉合装置、管节拉合及检测、水力压接、管节检测验收、管节稳定压载等内容。管节沉放采用2艘浮驳吊沉放安装方案,由浮驳甲板面的卷扬机控制管节的沉放速度。管头中部设置1个鼻托导向装置;管尾底部两侧各设置1个支撑点,每个支撑点布置1个800 t的千斤顶支撑。3点形成管节沉放对接竖向支撑体系。管节沉放时,要求管头中部的导向装置先搭接,再将管尾落座至垂直千斤顶上,如图15所示。然后潜水员测量2管节接头端钢壳距离及轴线偏差,安装拉合千斤顶,进行管节初步拉合对接,拉合应对称、逐级、缓慢进行,以保证GINA橡胶止水带均匀压缩且不受到损伤。最后进行水力压接,将封门之间的水排出去,利用待安装管节尾部的水压力向已装管节方向对接。

图15 管节沉放对接示意图(单位: mm)

2)时隔半年管节对接施工。按施工计划,E7管节在E6管节沉放约6个月后再进行对接,前后沉放的不同管节间可能会产生不均匀沉降,影响管节接头的受力变形特性。但由于E6管节沉降情况无法预知,为减少E6、E7管节接头不均匀沉降导致接头破坏的风险,采取如下应对措施: ①在E7管节安装前根据E6管节的实际沉降测量数据,确定E7管节的预抬高值; ②对E6管节端头(管尾)灌砂进行特殊处理,加灌1排管尾灌砂孔,砂盘将扩散至E6、E7管节接头外,这部分砂在沉放E7管节的时候进行清除,避免淤泥淤积在E6管节东侧端头下方,进而减少E6管节端头的沉降量; ③E7管节端头(管头)灌砂时须保证密实度,施工过程中应重点监测、检查前2排灌砂孔砂盘的形成情况,确保砂盘符合设计要求后,利用水泥砂浆回填冲击坑,减少E7管节端头沉降量; ④严格控制E6、E7管节接头钢剪切键支座安装精度及安装质量,确保在接头4组剪切键(包括侧墙)及支座均完成后再拆除鼻托及导向装置,从而控制E7管节端头沉降量。

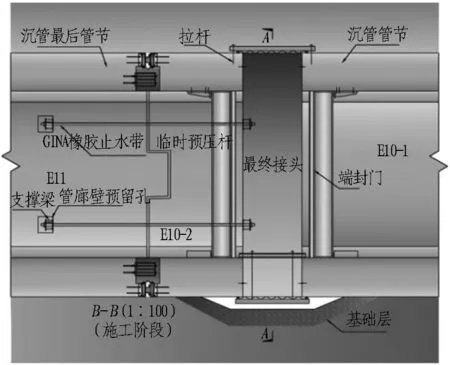

3)最终接头施工。最终接头设在E10-1与E10-2管节之间,采用预留合拢段、水下临时密封连接、管内干施工的方法完成,最终接头与E10分段关系如图16所示。管节沉放之前,将最终接头基础进行抛砂整平,并安放底封板,在2段管节沉放之后,将底封板用螺杆拉起,使底封板上的橡胶止水带紧贴住2管节底部并加以固定;之后把楔形止推块放在管节之间作为支撑,安装顶封板并收紧固定;然后在两边安装侧封板,并用螺栓固定。完成封板安装工作后,派潜水员下水重新检查测量封板的位置,确定实际情况符合设计要求后,在管节内将最终接头空间里的水抽排出来,在水压作用下,封板上的橡胶止水带压缩,从而使空间水密,然后打开管节封门,在内部对最终接头的模板进行焊接加固。最后进行最终接头钢筋绑扎、模板搭设,并进行混凝土浇筑,实现隧道整体贯通。

图16 最终接头与E10分段关系图

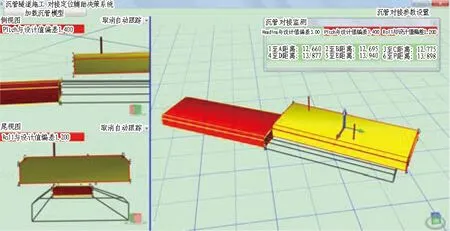

4)管节沉放可视化监测技术。在管节沉放时,由GPS-RTK和全站仪采集测量塔顶部特征点的三维坐标、姿态传感器采集管节横倾数据,通过通讯线缆、无线电数据链及串口通讯技术实时传输至数据处理计算机,计算以下参数: ①管节的姿态数据,包括轴线方位(Heading)、纵向坡度(Pitch)、横倾(Roll); ②管节首部对接面各个角部特征点实际位置与设计位置的横差、高差、纵差; ③管节尾部底面角部特征点实际位置与设计位置的横差、高差,再由管节沉放可视化监测软件形成数字模型实时显示至各个终端,可从各个视点、多角度观察沉管管节的实时姿态和位置,用于指导管节沉放施工[15],如图17所示。同时,由于管节沉放安装容错率低,因此在管节靠拢下沉、着地下沉阶段,采取如潜水员探摸测量等辅助措施,对本系统的测量数据进行校核修正。

图17 管节沉放可视化监测软件示意图

Fig. 17Sketch diagram of visualized monitoring software for segment sinking

6.2管节沉放与对接实施效果

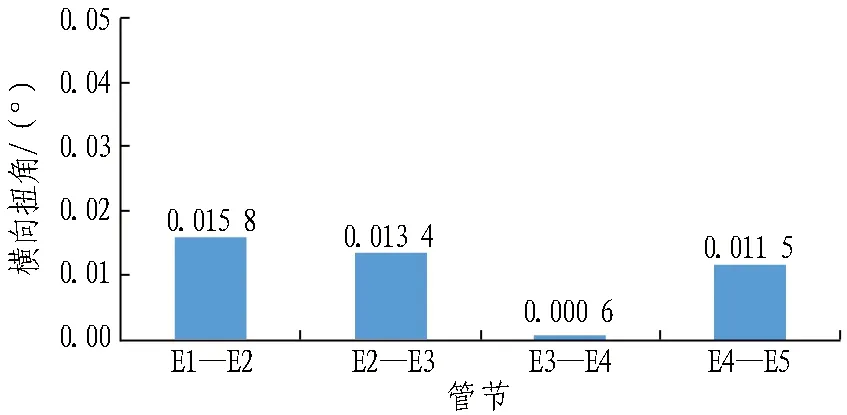

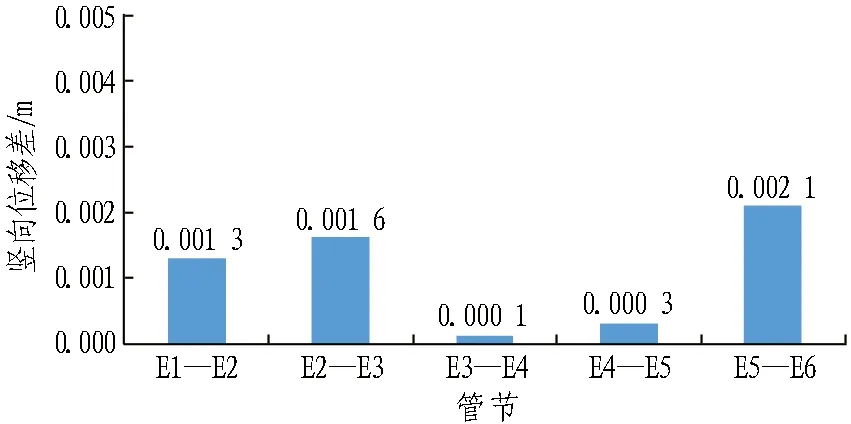

在管节端头两侧边墙埋设4组沉降监测测点,根据对接完成后管节变形监测数据评价对接效果。分2种情况进行分析: 1)对比前一管节东面南北差异与后一管节西面南北差异值,分析是否横向扭开,定义横向扭角θ=(东端沉降差-西端沉降差)×57.3/管节宽度; 2)对比前一管节东端位移测点值与后一管节西端位移测点值,分析是否竖向错开。比较时均按照同一时间起点计算相邻管节沉降值。图18和图19为E1—E6相邻管节横向扭开角和竖向位移差的监测结果,由图18和图19可以看出: 横向扭角小于0.02°,竖向位移差值小于0.002 m,均满足设计要求,横竖向不会错开,接头效果好。

图18 相邻管节横向扭角

图19 相邻管节竖向位移差

7 沉管基础处理与效果检测

南昌红谷隧道工程采用灌砂法进行基础处理,管节基础灌砂如图20所示,用砂泵将砂水混合物通过预埋的灌砂孔泵入管段底与基槽间不规则的空隙中,形成砂积盘,使管段底与基础面相接触,以达到将管段荷载均匀传递到地基中的目的。灌砂基础的材料为砂与水泥熟料的混合物,其掺和比、粒径及灌砂施工后的密实度应保证灌砂基础在7级地震的情况下不发生液化。根据基础灌砂设计方案,砂盘的扩散半径设计为7.5 m;灌砂孔采用φ160 mm无缝钢管;底板灌砂孔孔口横向标准间距11 m,纵向标准间距9.5 m;基础厚度为0.6 m,管段基槽为炸礁基槽,边坡坡比为1∶2。

图20 管节基础灌砂示意图

7.1沉管基础处理关键技术

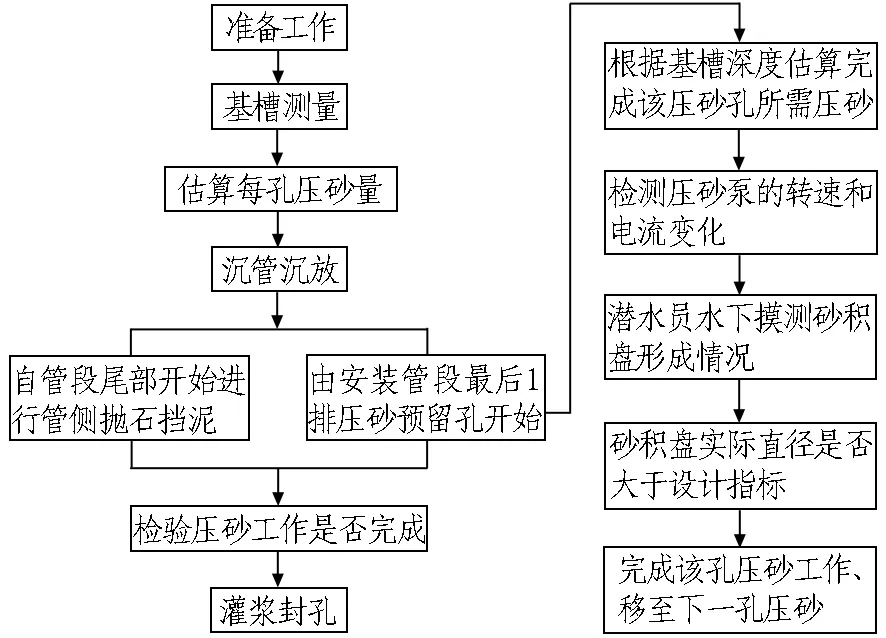

1)灌砂法施工工艺。管节基础灌砂工作主要包括基槽测量、估算灌砂量、灌砂船就位、灌砂作业、检验灌砂情况和灌浆封孔。施工的操作流程如图21所示。由于管节沉放安装后尾端力全部作用在2个临时垫块上,为防止垫块受力损坏或产生沉降,应首先对垫块附近的灌砂管进行灌砂。灌砂从管段尾端起第3排管段开始,先灌中间灌砂管,再同时对两边灌砂管进行灌砂。在从尾端起第3排和第4排灌砂管灌砂完成后,再进行其他灌砂孔灌沙。

2)通过1∶1压力灌砂模型确定主要施工参数: 砂水比控制在1∶8~1∶12,开始灌砂时,以1∶8~1∶10为宜,灌砂后期,以1∶10~1∶12为宜,灌砂压力控制在0.1~0.15 MPa,扩散半径为7.5~8 m,水泥熟料掺量为6%。

图21 灌砂施工流程

3)灌砂施工效果监测与检测方法。施工过程中砂积盘的监测,以管段上抬量、灌砂量、管段边溢出量以及管段临时千斤顶压力等作为参考指标,采用冲击映像和全波场无损检测相结合的检测方法。在灌砂前、后,采用冲击映像法和全波场无损检测法;在灌砂过程中,仅采用冲击映像法,且每次检测间隔约1 h。每个管节南、北侧各设置1套监测系统,每个系统在中心灌砂孔布设4条测线,南北两侧各2条,边孔布设1条测线,布设于水箱外侧,接口处边孔布设1条测线。与测线平行设置激发点,每个激发点对应于1个传感器,激发点离传感器0.15~0.20 m。使用质量为350 g的冲击锤用力击打沉管底板以产生弹性波,激发产生的震动能量以近源波(纵波、面波等各种波动混杂在一起)的形式向四面传播,传感器接收到信号并传送给小型地震仪。根据灌砂前、过程中波形分析、冲击响应能量分布、频谱分布的变化,综合判断灌砂扩散半径、充盈程度。中孔以扩散半径达到7.5~8 m及充盈度≥65%为终孔指标,边孔以扩散半径达到7.5~8 m及溢砂与前一孔溢砂融合为终孔指标,进而指导砂泵压力及停泵时间。灌砂施工过程中采用灌砂扩散半径及充盈度对灌砂效果进行实时监测。

7.2沉管基础处理实施效果

2015年第1批E1—E6管节沉放后,采用上述工艺进行基础灌砂处理,潜水员对各管段基础砂盘翻出情况(外翻宽度、高度)进行探摸,结果显示: 各管段砂基外翻宽度大多在1.0~2.0 m,仅个别较低,如E6-2孔仅0.3 m,但宽者可达2.3 m(E2-10灌砂孔),最宽处3.0 m(E1-10灌砂孔);各管段砂基外翻高度均在0.5~2.0 m,满足设计和施工的要求。

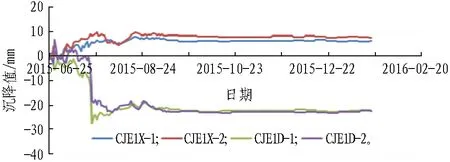

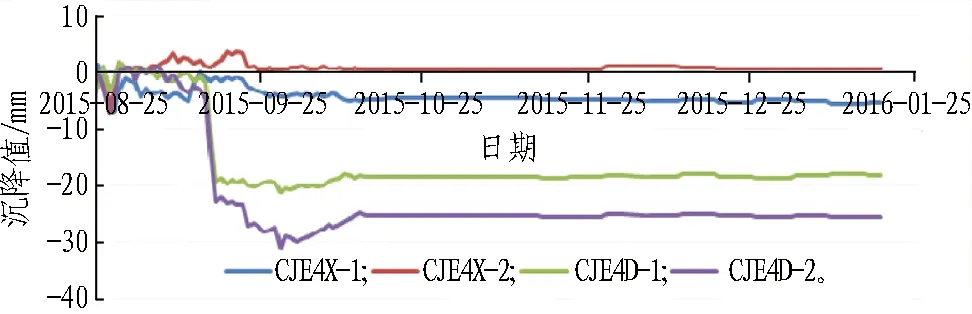

在管节沉放对接后进行管内标高测量,各管节东西两端的两侧边墙共埋设4个沉降监测测点,如E1管节东西测点分别为CJE1D-1、CJE1D-2、CJE1X-1和CJE1X-2。对E1—E6管节近9个月的沉降量进行观测,得出代表性曲线,如图22所示。由图22可知: 各监测点的最大累计沉降量均在40 mm以下,说明沉管隧道基础的承载力满足设计要求,验证基础灌砂施工工艺及灌砂效果现场监测、检测和处理技术的有效性和合理性,可为后续各管节及类似工程的基础灌砂施工提供参考和借鉴。

(a) E1管节

(b) E4管节

Fig. 22Time-dependent settlements of immersed tunnel foundation

8 结语

南昌红谷隧道于2014年3月开工建设,工程施工中针对围堰规模大防渗抗洪要求高、管节体型大防裂要求严、浮运距离长航道窄且管节姿态控制难度大、水深流速快对接精度高、水下基础处理难差异沉降要求小等重难点,通过多项科研项目攻关,取得如下成果:

1)形成“充砂长管袋+塑性混凝土墙+黏土斜墙+钢筋混凝土墙”的临时大型围堰施工技术方法,保证围堰的防渗性能;

2)获得具有优异抗裂性能的混凝土配合比,形成大体积混凝土防渗抗裂技术体系,并开发基于分离式超大干坞的管段制作技术;

3)提出超长距离管节浮运及穿越小净距桥梁管节姿态控制方法及桥墩保护技术;

4)形成大流速下管节沉放与对接、时隔半年管节对接和水下最终接头对接等长距离、高精度管段对接技术体系;

5)创建了一种快速、简便且具有较好适用性的内河沉管隧道基础灌砂及其效果监测和评价的新方法。

截至2016年7月6日,已完成西岸沉管接头、12节管节预制、基槽开挖、东岸水下立交段主体结构等重要节点工程,以及8节管节顺利浮运、沉放、对接和基础处理;申报了20余项国家发明专利、10余项国家实用新型专利以及10余项省部级工法。取得了较好的经济和社会效益,并为我国今后在内河修建类似工程提供先例和典范。

[1]《中国公路学报》编辑部. 中国隧道工程学术研究综述·2015[J]. 中国公路学报,2015,28(5): 1-65.(Editorial Department of China Journal of Highway and Transport. Review on China’s tunnel engineering research·2015[J]. China Journal of Highway and Transport,2015,28(5): 1-65.(in Chinese))

[2]陈越. 港珠澳大桥岛隧工程建造技术综述[J]. 施工技术,2013,42(9): 1-5.(CHEN Yue. Review on construction technology of tunnel and artificial islands for Hong Kong-Zhuhai-Macao Bridge[J]. Construction Technology,2013,42(9): 1-5.(in Chinese))

[3]周华贵, 邢永辉, 王丽. 浅谈佛山市汾江路南延线工程沉管隧道特点及关键技术[J]. 现代隧道技术,2012,49(5): 85-90.(ZHOU Huagui, XING Yonghui, WANG Li. Discussion of characteristics and key techniques for immersed tunnel of south extension line of Fenjiang Road in Foshan[J]. Modern Tunnelling Technology,2012,49(5): 85-90.(in Chinese))

[4]申琪玉, 邱峰, 张海燕. 沉管隧道管段预制的重点难点分析及应对措施[J].施工技术,2010,39(增刊): 239-242.(SHEN Qiyu, QIU Feng, ZHANG Haiyan. The key process and difficulty analysis of pipe sections prefabrication of immersed tunnel and research on the measures[J]. Construction Technology,2010,39(S): 239-242.(in Chinese))

[5]陆仁超, 柳献, 袁勇,等. 预制沉管隧道早期裂缝控制因素敏感性分析[J]. 地下空间与工程学报,2014,10(1): 177-183.(LU Renchao, LIU Xian, YUAN Yong, et al. Sensitivity analysis of influence factors in early-age cracking control of prefabricated immersed tunnel[J]. Chinese Journal of Underground Space and Engineering,2014,10(1): 177-183.(in Chinese))

[6]任朝军, 苏林王, 吕黄,等. 声纳法在管节沉放实时定位测量中的应用[J]. 现代隧道技术,2012,49(5): 132-136.(REN Chaojun, SU Linwang, LYU Huang, et al. Application of sonar method to real-time positioning measurement for an immersed tunnel element[J]. Modern Tunnelling Technology,2012,49(5): 132-136.(in Chinese))

[7]郭建文.海河隧道沉管沉放对接的主要施工技术[J]. 铁道标准设计,2013(4): 73-77.(GUO Jianwen. Key construction technologies of sinking and docking of immersed tube of Haihe River Tunnel [J]. Railway Standard Design,2013(4): 73-77.(in Chinese))

[8]LI Wei, FANG Yingguang, MO Haihong, et al. Model test

of immersed tube tunnel foundation treated by sand-flow method[J]. Tunnelling and Underground Space Technology,2014,40: 102-108.

[9]沈永芳,黄醒春. 沉管隧道注浆效果监测与评价的试验研究[J].地下空间与工程学报,2013,9(4): 758-764.(SHEN Yongfang, HUANG Xingchun. Test study of monitoring and evaluation of grouting effect in the immersed tube tunnel[J]. Chinese Journal of Underground Space and Engineering,2013,9(4): 758-764.(in Chinese))

[10]车爱兰,黄醒春,郭强,等.利用表面波勘探检测沉管隧道压浆法的充填效果[J].上海交通大学学报,2011,45(5): 648-652,658.(CHE Ailan, HUANG Xingchun, GUO Qiang,et al. Evaluation of mud-jack method filling effect of immersed tube tunnel using surface wave survey method[J]. Journal of Shanghai Jiaotong University,2011,45(5): 648-652,658.(in Chinese))

[11]张志刚,刘洪洲. 公路沉管隧道的发展及其关键技术[J].隧道建设,2013,33(5): 343-347.(ZHANG Zhigang,LIU Hongzhou. Development and key technologies of immersed highway tunnels[J].Tunnel Construction,2013,33(5): 343-347.(in Chinese))

[12]韩秀娟,陈旺,王秋林. 南昌红谷隧道临江富水砂层干坞基坑防渗墙施工技术[J].隧道建设,2015,35(10): 1082-1088.(HAN Xiujuan, CHEN Wang, WANG Qiulin. Construction technology for anti-seepage wall of foundation pit of dry dock in water-rich sand strata adjacent to river: Case study of dry dock of Honggu Tunnel in Nanchang[J].Tunnel Construction,2015,35(10): 1082-1088.(in Chinese))

[13]李社伟,梁云飞,陈豫霆,等. 红谷隧道沉管后浇带混凝土制备[J]. 商品混凝土,2015(8): 55-58.(LI Shewei, LIANG Yunfei, CHEN Yuting, et al. Preparation of post-pouring concrete for immersed tube tunnel[J]. Ready-mixed Concrete,2015(8): 55-58.(in Chinese))

[14]王秋林,崔玉国,陈旺. 南昌红谷沉管隧道预制关键设备选型及配套技术[J].隧道建设,2015,35(增刊2): 1345-1350.(WANG Qiulin,CUI Yuguo,CHEN Wang. Type selection and matching of key equipment for tube element prefabrication of Honggu Immersed Tunnel in Nanchang[J].Tunnel Construction,2015,35(S2): 1345-1350.(in Chinese))

[15]陈韶章,陈越. 沉管隧道施工手册[M].北京: 中国建筑工业出版社,2014.(CHEN Shaozhang,CHEN Yue. Construction manual for immersed tunnel [M]. Beijing: China Architecture & Building Press,2014.(in Chinese))

Key Construction Technologies for Honggu Immersed Tunnel Located in Inland River in Nanchang

HE Yi

(ErchuCo.,Ltd.ofChinaRailwayTunnelGroup,Sanhe065201,Hebei,China)

Honggu Tunnel in Nanchang is an immersed tunnel located in middle reach of Ganjiang River, where the flow velocity drop and water level drop are large. There are great difficulties in large-scale cofferdam construction, segment prefabrication in two docks, segment floating transportation and docking and tunnel foundation treatment effect detection. As a result, a series of technologies are adopted. The technologies adopted include: 1) The complex structure of gravel filled tubular pocket + plastic concrete wall + reinforced concrete wall and dry out method for steel tube plug pile in foundation pit are adopted so as to realize rapid construction and flood prevention and anti-permeability of the cofferdam. 2) The segment prefabrication quality and efficiency can be guaranteed by technologies used for mixing proportion design, casting, curing and temperature control of concrete, key equipments selection for segment prefabrication and replacing method for large-scale steel mold. 3) The safe long-distance segment floating transportation can be guaranteed by using professional equipments, rational tugboats formation and multifunctional GPS-RTK monitoring system. 4) The accurate docking of segments under high water level drop is realized by using visualized monitoring system, submarine survey work and water-tightness control technologies for the connection between joints. 5) The real-time monitoring and comprehensive evaluation of gravel filling effect of tunnel foundation are carried out by using impact imaging method and underwater inspection method. The construction practice shows that the technologies adopted are rational and high-efficient; and can reduce risks and the cost and shorten the construction period.

immersed tunnel; cofferdam construction; segment prefabrication; segment floating transportation; segment sinking and docking; foundation treatment

2016-05-19;

2016-07-28

中铁隧道集团科技创新计划重大课题(隧研合2014-04)

何毅(1968—),男,四川西充人,1995年毕业于上海铁道学院,铁道工程专业,本科,高级工程师,主要从事隧道与地下工程施工技术管理工作。 E-mail: 412559629@qq.com。

10.3973/j.issn.1672-741X.2016.09.009

U 455.46

B

1672-741X(2016)09-1085-10