南昌红谷隧道E4管节轴线纠偏案例的分析与应用

邢永辉, 张 毅, 李志军

(1. 中铁隧道勘测设计院有限公司, 天津 300133; 2. 广州打捞局, 广东 广州 510260;3. 中铁隧道集团二处有限公司, 河北 三河 065201)

南昌红谷隧道E4管节轴线纠偏案例的分析与应用

邢永辉1, 张毅2, 李志军3

(1. 中铁隧道勘测设计院有限公司, 天津300133; 2. 广州打捞局, 广东 广州510260;3. 中铁隧道集团二处有限公司, 河北 三河065201)

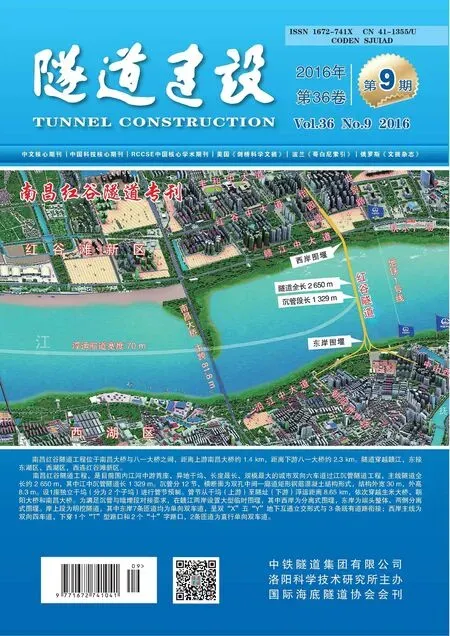

南昌市红谷隧道沉管段全长1 329 m,分为12节管节,是目前国内内河最长的沉管隧道工程,其管节安装的轴线精度控制是工程施工的重点及难点。为保证管节安装精度,同时兼顾经济性、便捷性和可行性,以本工程管节安装为例,对管节安装的主要影响因素进行计算,提出利用现有横调系统对管节安装轴线进行纠偏的方案。理论计算与实测数据对比表明,提出的方案可对管节安装轴线进行有效的纠偏,对其他沉管隧道工程也可起到一定的借鉴作用。

沉管隧道; 管节沉放; 管节安装; 轴线纠偏

0 引言

自1894年美国在波斯顿修建世界上第一座沉管隧道以来,截至2008年,中国、美国、荷兰、丹麦、挪威和日本等20多个国家已建成了100多条沉管隧道[1-2],并在近几年呈快速增长态势。沉管法作为一种先进的隧道施工方法发展至今,已有了成熟的施工工艺。其主要施工工序有: 管节主体预制、基槽开挖、管节沉放安装、基础处理、最终接头处理和管内铺装等。管节沉放安装作为施工过程中极其重要的一环,其轴线精度直接关系到管节能否顺利合拢,是沉管法隧道施工中的重点和难点。

目前国内外常用的沉管法隧道管节安装轴线纠偏方法主要有管节安装前的预判纠偏及管节安装后的实测纠偏。

管节安装前的预判纠偏方法主要为接头横向错位法[3],即根据上一管节的实测安装偏差,计算待安装管节的纠偏幅度,通过改变接头导向装置的轴线来实现管节轴线横向平移错位的目的,在上海外环隧道、南昌红谷隧道和越南西贡隧道等工程得到了广泛的应用。

管节安装后的实测纠偏又分为管内纠偏、管外纠偏及重新对接调整[4],管内纠偏方法主要为顶头摆尾法,即通过在接头设置千斤顶、楔形块[5]等使接头不均匀对接,从而达到调整管尾轴线的目的,在日本多摩川隧道[6]、港珠澳大桥隧道[7]等工程应用了此法; 管外纠偏方法主要为管外顶推法,即通过在管外设置千斤顶、绞车等使管节平移或偏转以达到调整轴线的目的,如韩国釜山—巨济隧道采用的EPS(Eternal Lifting & Positioning System)调整系统等; 而重新对接调整法由于涉及到GINA止水带二次压缩、管节间碰撞等不利因素,因此通常不作为首选纠偏方法。

本文运用纠偏方法的原理,对南昌红谷隧道E4管节现场实际偏差情况进行分析,在尽可能不增加设备的情况下,通过既有的管节横调系统对管节安装轴线进行纠偏,可兼顾经济性、便捷性和可行性。

1 工程概况

南昌市红谷隧道工程是目前国内最长的内河沉管法隧道工程。本工程沉管段总长1 329 m,共分为12节管节,最终接头设置于E10-1管节与E10-2&E11管节之间。管节长度为90~115 m、高度为8.3 m、宽度为30 m、质量为22 000~28 000 t; 管头中部设置1处导向装置,管尾两侧各设置1处水下垂直千斤顶,3点形成管节沉放对接竖向支撑体系; 管面利用绞车及滑轮组等形成管节纵调、横调系统。

2015年8月进行了本工程E4管节沉放安装,并进行了E4管内轴线精确测量,测量结果如表1所示。

表1 E4管节测量数据

根据E4管节轴线测量数据,若不采取任何措施,E5、E6管节将顺着E4管节轴线射线方向安装,即:

E5管尾预计偏移量=19.3 mm+ 40.4 mm(E4管尾偏移量)=59.7 mm;

E6管尾预计偏移量=19.3 mm+ 59.7 mm(E5管尾偏移量)=79 mm。

上述预测值已严重超出设计要求,因此必须对管节轴线进行纠偏。

2 E4管节轴线纠偏相关计算

影响管节安装轴线的主要因素分布示意图如图1所示。

图1 管节轴线影响因素分布图(单位: m)

Fig. 1Influencing factors of axial line deviation of tunnel segment (m)

2.1垂直千斤顶摩擦力

1)稳定压载前。管节沉放时负浮力为2 744 kN(280 t),管节初步落座后,根据支承垫块位置(距管头105 m)与管节长度(115 m)关系,计算得导向装置提供支撑力1 244.6 kN,垂直千斤顶提供支撑力1 499.4 kN,在高应力下假定钢-钢静摩擦因数为0.12,计算得垂直千斤顶摩擦力=1 499.4 kN×0.12=179.9 kN,对管头导向装置力矩=179.9 kN×105 m =18 889.5 kN·m。

2)稳定压载后。管节稳定压载负浮力13 720 kN(1 400 t),同理可得垂直千斤顶摩擦力=899.6 kN,对管头导向装置力矩=899.6 kN×105 m=94 458 kN·m。

2.2水压力

2015年8月28日隧址水位为12.65 m,预计E5管节沉放时水位位于12~12.5 m,如图2所示,管节所受水压力水平合力为管头面积所受水压力。

图2 管节受水压力水平分力示意图

E4管节水压力F由F1、F2组成(如图3所示),计算公式如下:

式中: P1为F1部分的水压压强; A1为F1部分的面积; P2为F2部分的水压压强; A2为F2部分的面积; x为计算点水深; ρ为水体密度,取1t/m3; g为重力加速度,取9.8m·s-2。

同理,根据E5管头底标高0.13m及E5管节沉放预计水位12~12.5m,计算得E5管节平均理论水压力约19 600kN。

图3 E4管节横断面示意图(单位: m)

2.3拉合千斤顶及横调缆拉力

1)目前使用的拉合千斤顶系统可提供拉力为980kN(100t)/台(受拉杆强度制约),即2台拉合千斤顶总共可提供1 960kN拉力。拉合千斤顶距离导向装置支点8.315m,即,单边拉力产生的力矩=980kN×8.315m=8 148.7kN·m。

2)目前使用的横调系统主要包括10t液压绞车、80t吸附式重力锚块及5轮滑车组,可提供784kN(80t)拉力(受锚块制约),对导向装置力矩=784kN×105m=82 320kN·m。

2.4碎石锁定回填侧压力

由于垂直千斤顶摩擦力较大,因此按静止土压力计算碎石锁定回填侧压力

碎石锁定回填对导向装置力矩=74.52kN×85m=6 334.2kN·m。

式中: γ为碎石水下重度,取6kN/m3; h为碎石回填高度,取3m; k0为静止土压力系数,按松散砂土取0.46; l为碎石回填宽度,取6m。

2.5水流力计算

式中: F为水流力; Cw为水阻力系数,取2.0; ρ为水密度,取1t/m3; v为水流速度,取0.3m/s; A为迎流面积。

水流力对导向装置力矩

式中:f为dx范围内的水流力;x为f至导向装置的距离。

2.6GINA止水带相关计算

2.6.1压缩曲线

GINA止水带压缩曲线如图4所示。

图4 GINA止水带压缩曲线

2.6.2理论反弹力及理论压缩量

E3/E4接头GINA止水带实测压缩量为113.75 mm(8月28日),根据压缩曲线可得GINA止水带反弹力约为375 kN/m,理论总反弹力=375 kN/m×71 m(GINA止水带总长度)=26 625 kN。

根据E4管节水压力22 902.6 kN,考虑管头导向装置及管尾垂直千斤顶摩擦力1 646.4 kN(=13 720 kN×0.12),计算GINA止水带反弹力=22 902.6+1 646.4=24 549 kN,与理论总反弹力存在2 076 kN误差,分析原因是由于GINA止水带压缩量测量误差及压缩曲线观测误差导致。

根据E5管节预计平均水压力19 600 kN及GINA止水带压缩曲线,反推E4/E5接头GINA止水带理论压缩量为103 mm。

2.6.3GINA止水带不均匀压缩分析

1)根据E4管节轴线状态,为保证E5管节轴线偏转至与原设计轴线方向,E5管尾需偏转约3.8 cm,即 E4/E5接头GINA止水带须产生1 cm不均匀压缩。

2)由于GINA止水带两侧压缩量相差仅1 cm,因此假设该范围内的GINA止水带压缩量与反弹力呈线性关系。

3)基于以上假设,E4/E5接头GINA止水带北侧理论压缩量为98 mm,对应的反弹力为230 kN/m; 南侧理论压缩量为108 mm,对应的反弹力为325 kN/m,详见图5。

图5 GINA止水带不均匀压缩反弹力示意图(单位: kN/m)

Fig. 5Sketch diagram of uneven nonuniform compression elastic strength of GINA water seal strip (kN/m)

4)GINA止水带造成的回复力矩(转点为导向装置)

式中: 8 m=扣除管节倒角影响后的侧墙高度; 47.5 kN/m=(南侧墙反力-北侧墙反力)/2=(325 kN/m-230 kN/m)/2; 14.725 m为力臂,取(管节宽度-钢端壳宽度)/2=(30 m-0.55 m)/2; 13.75 m=顶底板长度和/4=(25 m+30 m)/4。

2.7适用的平均水深临界值计算

2.7.1现有横调系统(784 kN拉力)纠偏3.8 cm工况

通过2.1、2.3中的计算可得,现有横调系统提供的对导向装置拉力矩为82 320 kN·m,千斤顶摩擦力产生的阻力矩为18 889.5 kN·m,即临界状态下的止水带不均匀压缩回复力矩=82 320-18 889.5=63 430.5 kN·m。

通过2.6中的回复力矩计算公式及图4中的GINA止水带压缩曲线计算,可得两侧GINA止水带的反弹力分别为534、358 kN/m,对应的极限压缩量分别为121、111 mm。

纠偏前的平均极限压缩量=(121+111)/2=116 mm,根据图4可得对应的反弹力为419.8 kN/m,总反弹力=419.8×71(GINA止水带总长度)=29 805.8 kN,即水压力29 805.8 kN。

通过2.2中的计算方法反算可得,管头横断面形心处的极限水深为12.5 m。

2.7.2加强横调系统(1 470 kN拉力)纠偏3.8 cm工况

通过加大绞车、锚块和滑轮组等措施,将横调缆拉力提升至1 470 kN,即横调系统提供的对导向装置拉力矩为1 470 kN×105 m=154 350 kN·m,千斤顶阻力矩为18 889.5 kN·m,即临界状态下的止水带不均匀压缩回复力矩=154 350-18 889.5=135 460.5 kN·m。

同理可得两侧GINA止水带的反弹力分别为837、481 kN/m,对应的极限压缩量分别为129、119 mm。

纠偏前的平均极限压缩量=(129+119)/2= 124 mm,对应反弹力为630.5 kN/m,总反弹力=水压力=630.5×71=44 765.5 kN,可得管头横断面形心处的极限水深为18.8 m。

2.7.3现有横调系统(784 kN拉力)纠偏1.9 cm工况

按上述方法计算可得两侧GINA止水带的反弹力分别为673、502 kN/m,对应的极限压缩量分别为125、120 mm。纠偏前的平均极限压缩量=122.5 mm,对应反弹力为582.2 kN/m,总反弹力=水压力=582.2×71=41 336.2 kN,可得管头横断面形心处的极限水深为17.4 m。

3 E4管节纠偏案例的分析及应用

3.1纠偏案例的主要原理

管节水压接后稳定压载前,利用管尾横调缆调整管节轴线,再利用稳定压载加大管尾垂直千斤顶摩擦力来置换横调缆锚泊力,最后松横调缆,达到轴线纠偏的目的,其本质属于管外顶推法。

3.2纠偏案例的施工方案

本工程管节沉放时采用的管外测量系统为全站仪+测量塔,受测量塔刚度、水流力、风力、管面及测量塔控制点放样、管节横倾和纵倾等一系列因素的影响,管外测量系统与管内精确测量存在一定误差,因此本案例的施工方案采用管节对接完成并打开水密门后的管内测量数据作为纠偏依据。具体纠偏方法: 按常规方法沉放—管外测量配合横调缆调整管节轴线—管节落座—水压接—打开水密门—管内轴线测量—管内测量配合管尾横调缆调整管节轴线—稳定压载—锁定回填—松管尾横调缆—管内测量复核。

3.3可行性分析及主要结论

计算数据汇总详见表2。

表2 计算数据汇总表

1)管节稳定压载前,千斤顶摩擦力矩与止水带回复力矩之和小于横调缆拉力矩,因此认为通过横调缆调节管节轴线是可行的(力矩: ⑤>①+⑧)。当水深逐步增大时,止水带不均匀压缩回复力矩也将随之增大,需根据工程实际情况分析其是否可行,可通过加强横调系统或减少纠偏值来提高其适用范围。

2)管节稳定压载后,横调缆拉力矩小于千斤顶摩擦力矩,因此认为此时通过横调缆调节管节轴线是不可行的(力矩: ⑤<②)。

3)管节稳定压载后,止水带回复力矩小于千斤顶摩擦力矩,因此认为此时松横调缆是可行的(力矩: ⑧<②)。

4)水压力计算应当计算管头水压力。

5)由于锁定回填侧压力远小于垂直千斤顶摩擦力,且锁定回填通常在管节落座并稳定压载后才进行,因此认为锁定回填意义不大(力矩: ⑥≪②)。

6)由于拉合千斤顶拉力矩与止水带回复力矩相差太大,因此认为利用拉合千斤顶辅助调整GINA带压缩偏差是不可行的(力矩: ④≪⑧)。

7)由于水流力远小于垂直千斤顶摩擦力,因此本文认为在管节落座后,水流力(0.3 m/s)不会影响管节轴线(力矩: ⑦≪①),但水流速度较快时要根据实际情况重新评估,且应该考虑锁定回填由静止土压力转换为被动土压力时带来的积极效果。

8)本文主要为理论计算,实际施工时应根据现场情况变化、设备效率和安全要求等因素,制定分阶段纠偏计划,将偏差调整分布到各个管节,尽量避免在一节管上完成所有偏差的纠偏。

3.4纠偏案例的特点及适用范围

1)经济、操作简单,无需额外增加设备,仅对原工序作局部调整。

2)轴线偏差可调幅度中等,且受水深影响较大,水深较浅时适应性较好,对于本工程: 管底水深16.5 m时,管尾轴线可调幅度约4 cm,与整体错位法配合时可调幅度达6 cm; 管底水深21.4 m时,管尾轴线可调幅度约2 cm,与整体错位法配合时可调幅度达4 cm; 相对于±3.5 cm的设计轴线精度要求,有足够的控制力。当水深大于21.4 m时,在不调整横调系统的情况下,本案例的纠偏方案不适用。

3)不受沉管段总长度影响,但沉管段总长度较长、管节较多时优势明显。

4)每节管节沉放时均可使用,可避免管节轴线产生较大的累计偏差。

4 结论及讨论

E4管节实测安装轴线为偏北约40 mm,后续的E5管节、E6管节按上述方案进行纠偏后,实测E6管节安装轴线为偏北约20 mm,较预计的79 mm调整了59 mm,证明通过既有横调系统进行管节安装轴线纠偏的设想是切实可行的。

管节沉放对接轴线偏差控制是沉管法隧道,尤其是长距离沉管法隧道施工的重难点。采用经济、简单、可行的方法将管节沉放对接轴线偏差进行分节纠偏,避免产生较大累计偏差是本文的主要理念。由于本案例采用简化的边界条件进行理论分析,且各个隧道施工工况多少存在差异,使得本案例提出的施工方案存在一定的局限性,本案例采用的纠偏方案需打开水密门后安排管内测量人员辅助纠偏,相对于横向错位法、EPS体外调整等方法来说存在一定的风险,因此,在不同的沉管法隧道工程施工过程中,应尽可能采用横向错位法等风险较低的纠偏方法,确实需要采用本案例类似的纠偏方法时,应深入分析现场实际情况,将施工经验与理论计算相结合,形成针对性较强、安全性较高的纠偏方案,并在实施过程中加强管节姿态监测,以确保施工安全。

[1]程乐群,刘学山,顾冲时.国内外沉管隧道工程发展现状研究[J].水电能源科学,2008, 26(2): 112-115.(CHENG Lequn, LIU Xueshan, GU Chongshi. Research on development of immersed tunnel engineering at home and abroad[J]. Water Resources and Power, 2008, 26(2): 112-115.(in Chinese))

[2]马建, 孙守增, 赵文义,等. 中国隧道工程学术研究综述·2015[J]. 中国公路学报, 2015, 28(5): 1-65.(MA Jian, SUN Shouzeng, ZHAO Wenyi, et al. Review on China’s tunnel engineering research·2015[J]. China Journal of Highway and Transport, 2015, 28(5): 1-65.(in Chinese))

[3]潘永仁, 杨我清. 沉管隧道平面轴线控制与调整方法探讨[J]. 现代隧道技术, 2004, 41(3): 62-65.(PAN Yongren, YANG Woqing. Discussion on the horizontal alignment of immersed tube tunnel[J]. Modern Tunnelling Technology, 2004, 41(3): 62-65. (in Chinese))

[4]孙召才. 沉管隧道轴线控制和调整技术研究[D]. 广州: 华南理工大学, 2014. (SUN Zhaocai. Study of immersed tunnel axis control and adjustment technology[D]. Guang-zhou: South China University of Technology, 2014. (in Chinese))

[5]马宗豪, 孙健, 管泽旭. 沉管隧道管节线形控制方法[J]. 中国港湾建设, 2014(11): 12-15. (MA Zonghao, SUN Jian, GUAN Zexu. Liner control method of immersed tube tunnels[J]. China Harbour Engineering, 2014(11): 12-15. (in Chinese))

[6]胡政才, 先明其. 日本多摩川沉管隧道的设计与施工[J]. 世界隧道, 1995(5): 52-75. (HU Zhengcai, XIAN Mingqi. Design and construction of Tamagawa Immersed Tunnel[J]. Tunneling and Underground Works, 1995(5): 52-75. (in Chinese))

[7]尹海卿. 港珠澳大桥岛隧工程设计施工关键技术[J]. 隧道建设, 2014, 34(1): 60-66. (YIN Haiqing. Key technologies applied in design and construction of artificial islands and immersed tunnel of Hong Kong-Zhuhai-Macao Bridge (HZMB) Project[J]. Tunnel Construction, 2014, 34(1): 60-66. (in Chinese))

[8]中交第一航务工程勘察设计院有限公司. 港口工程荷载规范: JTS 144-1—2010[S]. 北京: 人民交通出版社, 2010: 34-39. (CCCC First Harbor Consultants Co.,Ltd. Load code for harbour engineering: JTS 144-1—2010[S]. Beijing: China Communications Press, 2010: 34-39. (in Chinese))

Analysis and Application of Axial Line Rectification of Segment E4 of Honggu Tunnel in Nanchang

XING Yonghui1, ZHANG Yi2, LI Zhijun3

(1.ChinaRailwayTunnelSurvey&DesignInstituteCo.,Ltd.,Tianjin300133,China; 2.GuangzhouSalvageBureau,Guangzhou510260,Guangdong,China; 3.ErchuCo.,Ltd.ofChinaRailwayTunnelGroup,Sanhe065201,Hebei,China)

Nanchang Honggu Tunnel is a longest inland river tunnel in China. The immersed section of Honngu Tunnel is 1 329 m long and includes 12 segments. The axial line accuracy of segment installation is the key. The main influencing factors of tunnel segment installation accuracy are calculated, and the axial line deviation rectification of tunnel segment is carried out by using horizontal adjusting system. The comparison between measured data and theoretical calculation results shows that the above-mentioned axial line deviation rectification method is effective. The study results can provide reference for similar projects in the future.

immersed tunnel; segment sinking; segment installation; axial line rectification

2016-05-05;

2016-06-20

邢永辉(1978—),男,河南浚县人,2001年毕业于西南交通大学,铁道与道路工程专业,本科,高级工程师,现从事地下工程设计工作。E-mail: skyhorse_xyh@163.com。

10.3973/j.issn.1672-741X.2016.09.011

U 455.46

B

1672-741X(2016)09-1101-05