南昌红谷隧道管节安装纠偏施工技术

谢震灵, 何晓波

(江西中昌工程咨询监理有限公司, 江西 南昌 330038)

南昌红谷隧道管节安装纠偏施工技术

谢震灵, 何晓波

(江西中昌工程咨询监理有限公司, 江西 南昌330038)

针对红谷隧道一期管节沉放安装施工中产生的轴线偏差问题,介绍管节沉放安装工艺,总结管节沉放安装轴线偏差的影响因素和常用的纠偏方法,分析红谷隧道一期管节沉放安装施工产生轴线偏差的原因,采用横向错位法和摆尾法对一期沉放出现的轴线偏差进行纠偏,一期管节最终的轴线偏差控制在设计允许范围内。从钢端壳制作精度、横向水流和沉放测量精度等方面对二期管节沉放轴线控制提出建议,以期为今后的沉管隧道管节沉放施工提供借鉴。

沉管隧道; 管节沉放; 管节纠偏; 横向错位法; 摆尾法

0 引言

沉管法是隧道穿越海底及江河水底的一种特殊施工方法。1910年美国建成底特律水底铁路隧道,宣告沉管法的诞生[1]。1993年年底建成的广州珠江隧道是我国大陆地区首次采用沉管工艺修建的城市道路与地下铁路共管设置的水下隧道,珠江隧道的修建为我国大型沉管隧道工程建设开创了先河[2]。随着经济的发展,我国在沿海地区相继修建了一些沉管隧道。

但是,国内已建成的沉管隧道均出现了不同程度的轴线偏差,因我国沉管隧道施工起步较晚,尚未有文献对沉管隧道轴线偏差问题进行系统地研究。沉管隧道施工采用双向沉放、中间合拢的方式,管节的轴线偏差会直接影响隧道的最终合拢,轴线偏差问题一直困扰着沉管隧道的建设者。随着沉管法的逐步推广,沉管隧道的轴线偏差问题日益凸显,为有效解决该问题,需对其进行系统的分析、研究及总结。

1 工程及水文地质概况

1.1工程概况

南昌市红谷隧道工程是目前国内内河规模最大、最长的城市道路双向6车道沉管隧道。主线隧道全长2 650 m,匝道总长2 510 m,江中段为直线沉管隧道,总长1 329 m。沉管共12节,其中E1—E9管节每节管长115 m,E10管节长96.5 m,E11管节长107.5 m,E12管节长90 m。管节从干坞浮运至隧址后,从东西两岸向江中段依次沉放,采用水下最终接头,隧道最终接头设在E10-1与E10-2之间,采用2.5 m长水下接头。管节间均采用柔性接头,接头间采用PC钢索连接。横断面为“两孔一廊道”矩形钢筋混凝土结构形式,结构外宽30 m,外高8.3 m,具体尺寸见图1。

图1 管节横断面(单位: m)

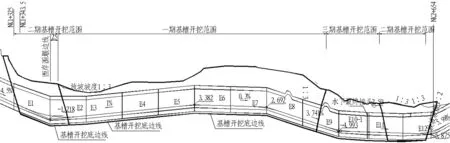

从赣江西侧开始,基槽顺着E1—E12管节轴线依次排列(起讫桩号NK1+325~NK2+654),接头处底标高(黄海高程)分别为+0.516、-3.351、-2.768、-1.618、-0.468、+0.682、+0.337、-0.008、-3.850、-7.346、-7.980、-8.310、-7.930 m。隧道管节纵向布置见图2。

1.2工程地质

据钻探揭露,按其成因类型及地层时代,场地地质为人工填土(Qml)、第四系全更新统冲积层(Q4al)及第三系新余群(Exn)泥质粉砂岩风化层夹杂钙质泥岩。江中沉放管节座落于泥质粉砂岩基础上。

图2 红谷隧道纵断面(单位: m)

1.3工程水文

赣江流域水量丰富,径流主要由大气降水补给。赣江水位及水流流速随季节呈现周期性的变化,汛期水位及流速变化幅度较大: 4—6月为主汛期,涨水较为频繁; 7—9月为降雨季节,河段易出现洪水,洪峰时段水位变化大。由于赣江水位变化较大,且水流湍急,管节沉放安装时需充分注意赣江水流的影响。

2 管节沉放安装工艺

2.1管节沉放安装施工流程

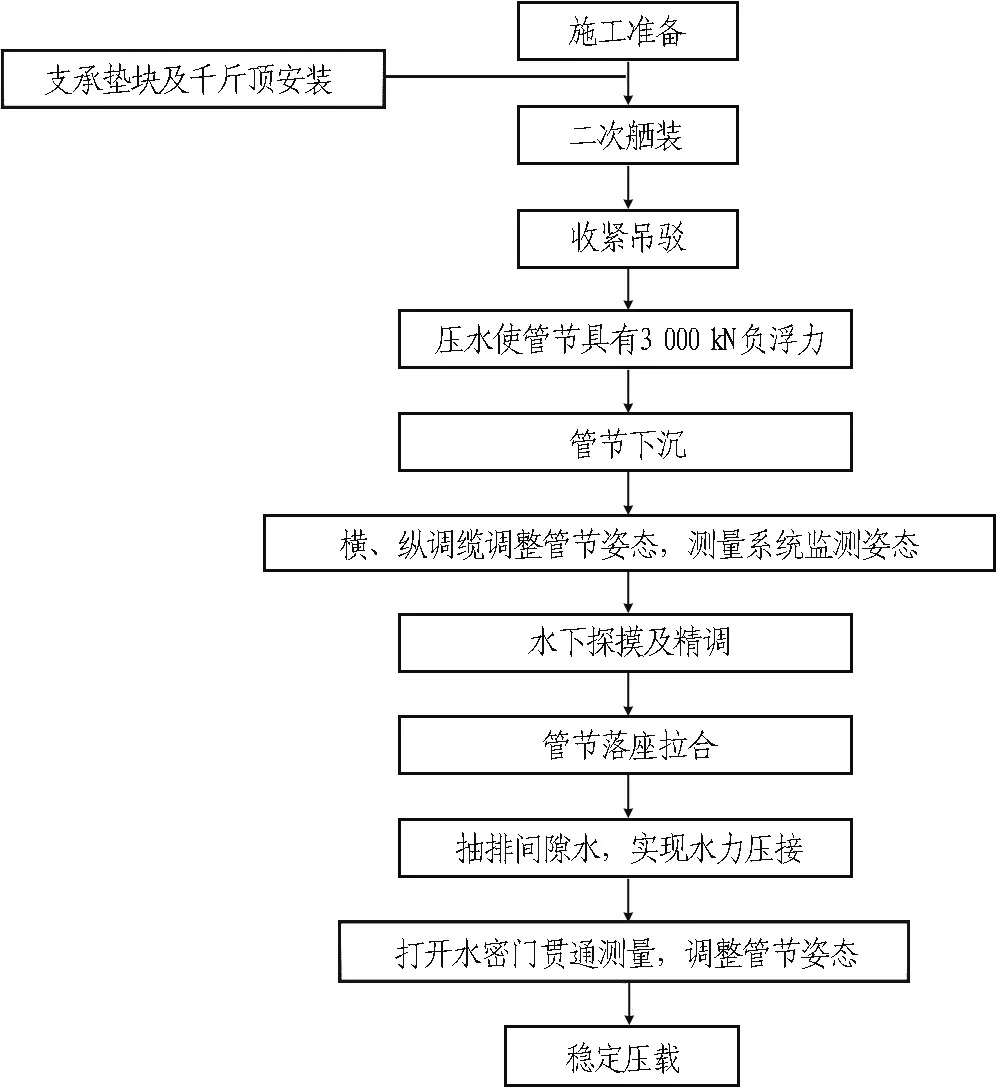

管节浮运到隧址,沉放前完成管面二次舾装、垫块和千斤顶安装。准备就位后,收紧吊驳钢丝绳,通过管内起排系统向管内水箱压水至3 000 kN负浮力,通过横调、纵调及吊驳系统,将管节逐步下沉靠近已沉管节[3]。逐步沉放的过程中通过全站仪测量系统和GPS测量系统进行双系统监控管节沉放姿态[4]。管节落座前,潜水员探摸校核测量数据,并调整管节姿态。姿态调整到位后,安装拉合千斤顶,然后拉合。通过千斤顶拉合,密闭管节间缝隙,将接头空间的水排出,产生负压,形成水力压接[5]。在尾部水压的作用下,管头GINA橡胶止水带受压变形,使2管节水密连接。打开水密门,复核管节姿态并调平,然后稳定压载,进一步调整管节姿态[6]。管节沉放安装工艺流程见图3。

图3 管节沉放安装工艺流程

Fig. 3Flowchart of sinking and installation processes of immersed tunnel segment

2.2管节沉放安装设备

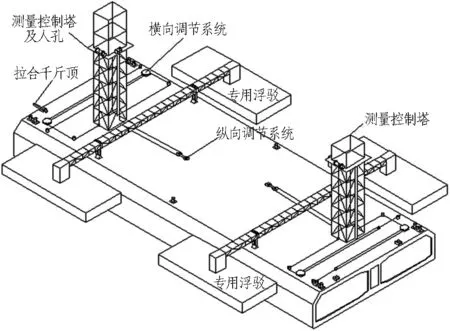

为了满足施工精度要求,管节沉放时需要配有横调系统、纵调系统、垂直控制系统、测量定位系统、压排水系统及拉合系统等[7]。管节沉放设备布置见图4。

图4 管节沉放设备布置

1)横调系统。主要有锚块、滑车组、受力缆及绞车。在管节两侧合适位置各抛设2个锚块,受力缆一端连接锚块,另一端连接滑车组,滑车组由绞车控制(绞车布置在测量塔上),通过绞车收放使管节左右移动,达到控制管节轴线的目的。

2)纵调系统。通过一根受力缆穿过连体滑车,受力缆两头连接于管节同一端两侧的锚块上,连体滑车又与另一管尾(管首)测量塔上的绞车连接,通过绞车控制,管节就可前进(后退),达到纵调的目的。

3)垂直控制系统。采用吊驳吊住管节控制下沉的速度,吊驳上布置有绞车、滑车组,滑车组的动滑车与管面的吊点连接,通过绞车的收放使管节升降,达到控制高程的目的。当管节沉放到标高后,在管首对接端设有导向支承座,在管尾两侧设有垂直千斤顶支承点,3点支承管节稳定[8]。管尾垂直千斤顶又能微调管节的坡度,从而达到设计的要求。

4)定位系统。由测量塔来完成,在管节两端各设1个测量塔,塔上布置测量仪器,通过测量仪器对管节位置进行控制[9]。

5)压排水系统。在管节内设的压载水箱及抽排水系统一方面可给管节压重使下沉,另一方面可抽接头空腔的水,形成负压,达到接头GINA橡胶止水带压缩的目的。

6)拉合系统。管节两端布设2个拉合千斤顶,通过拉合千斤顶拉动管节,使GINA橡胶止水带接触端面压缩密贴,形成密闭的接头空间,为水力压接创造条件。

3 管节姿态偏位原因分析及常用的纠偏方法

管节沉放安装时,控制管节姿态是首要任务,管节姿态会直接影响隧道轴线控制。水下最终接头处双向管节轴线偏差决定着水下最终接头的施工安全和质量[10]。沉管法隧道轴线控制比其他工法隧道轴线控制的要求高,但施工中存在多种因素制约着管节的姿态控制,因此,系统分析管节姿态的影响因素和常用纠偏措施是十分必要的。

3.1管节姿态控制影响因素

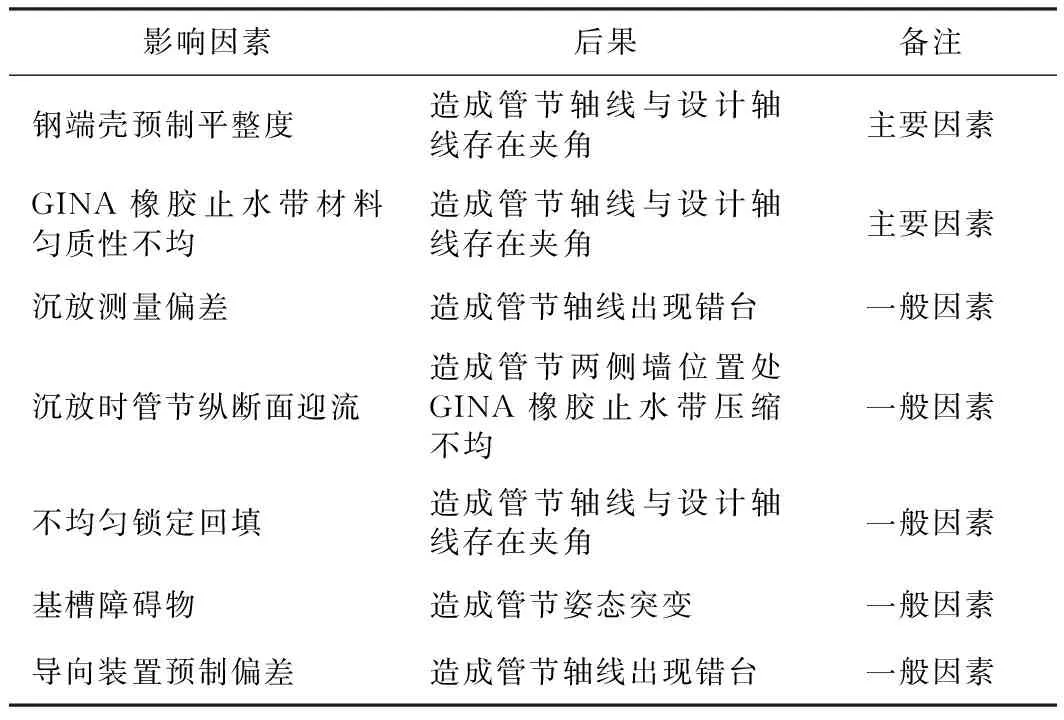

在沉放过程中,管节姿态的偏差包括轴线偏差和标高偏差。管节的标高偏差一般可控,且调节方法简单,通过管尾千斤顶即可调节到位。管节轴线则受多种因素的影响,较难控制。根据管节沉放安装的过程,对可导致管节轴线出现偏差的因素及其可能产生的后果进行分析,主要包括管节预制偏差、GINA橡胶止水带材料匀质性不均、水流影响等几个方面,具体见表1。

表1 管节姿态控制影响因素

3.2管节姿态控制影响因素定量分析

管节姿态的偏差主要是由管节接头为柔性接头造成的,沉管法隧道轴线控制的根本在接头控制[11]。因管节为刚体,所以直线型管节轴线偏差量与管节长度呈线性关系,只要确定了接头处侧墙位置的长度偏差,即可对轴线偏差进行定量计算。一旦本节管节轴线与设计轴线出现夹角,将会对后续管节的轴线偏差产生线性累加作用。以下对各影响因素进行定量分析。

3.2.1预制偏差造成的轴线偏差分析

3.2.1.1GINA橡胶止水带压缩不均匀造成的轴线偏差量

GINA橡胶止水带压缩不均匀造成的轴线偏差量根据现场实测接头间钢端壳面板的间距及管节外形尺寸来推算。例如: E4管节长115 m,宽30 m,接头处GINA橡胶止水带上下游侧墙位置不均匀压缩1 mm,则造成管尾的轴线偏差为3.83 mm。E4管节与E3管节接头处的上游侧墙和下游侧墙GINA橡胶止水带压缩余量分别为174、166 mm,则E4管节管尾偏差量=(174-166)×(115/30)=30.6 mm(北偏),即 GINA橡胶止水带压缩不均匀将导致E4管节管尾向北偏移30.6 mm。

3.2.1.2钢端壳面板制作误差造成的轴线偏差量

根据E3管节和E4管节钢端壳面板安装数据,E4管节管首钢端壳面板上下游侧墙位置基本无偏差,但E3管节管尾钢端壳上游侧墙面板较北侧面板突出2 mm(偏东),E4管节管尾偏差量=2×(115/30)=7.7 mm(北偏),即接头钢端壳面板安装误差导致E4管节管尾向下游侧墙位置偏移7.7 mm。

3.2.2控制测量造成的轴线偏差分析

管节沉放时,因吊驳下放不同步,使得管节出现一定程度的横倾。因沉放测量系统存在系统误差,无法有效改正沉放过程中产生的误差,造成整个测量数据存在系统误差。测量系统误差会误导指挥人员,使得管节轴线产生偏差。此种状况下主要引起管段轴线错台偏差,在管首导向装置限位作用下,该因素引起的轴线偏差可控。

3.2.3外力对管节作用造成的轴线偏差分析

管节沉放安装过程中及管砂回填前,在管节纵断面受到的水流力、GINA橡胶止水带不均匀压缩、管段不均匀回填的土压力等外力作用下,管节轴线可能出现偏差。下面以E4管节为例,逐项分析以上外力对管节轴线偏差造成的影响。

3.2.3.1管节受到的水压力计算

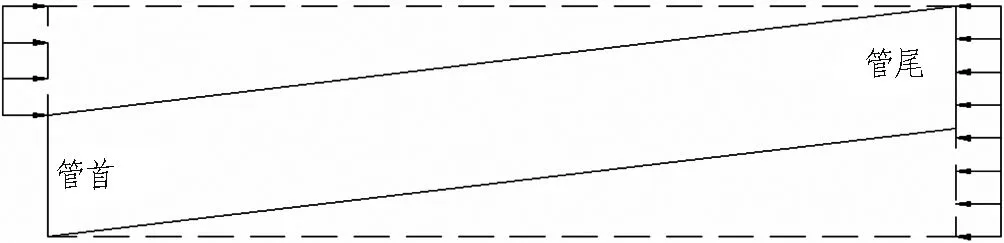

E4管节沉放安装时水位为12.65 m,E4管首底标高为-1.02 m。在水压作用下管节水平受力见图5。

图5 管节受到的水平分力

管节水力压接时受到的水压力即为管首位置处受到的水压力。因此,E4管节水力压接时的水压力为管首截面形心距水面高度乘以管节端面面积。E4管节管首形心至水面的高度=12.65-(-1.02)-4(形心距管底高度)=9.67 m,E4管节水压力=9.67×1 000(水密度)×243.57(管节端面面积)×9.8=23 079 kN。

3.2.3.2GINA橡胶止水带理论压缩量

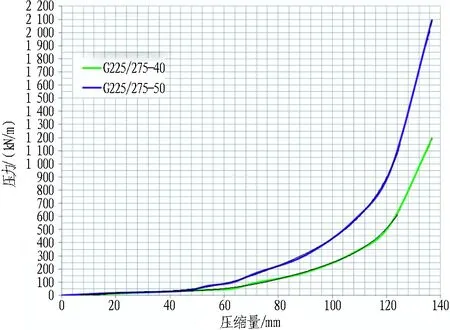

红谷隧道单节管段的GINA橡胶止水带周长为71 m,GINA橡胶止水带压缩曲线见图6,其中E1—E6管节采用G225/275-40型GINA橡胶止水带,E7—E12管节采用G225/275-50型GINA橡胶止水带。

根据E3管节和E4管节接头处的水压力计算E4管节管首GINA橡胶止水带线荷载p=F水压力/SGINA周长=23 079/71=325 kN/m。由E4管节管首GINA橡胶止水带线荷载,结合GINA橡胶止水带压缩曲线,可查取GINA橡胶止水带的压缩量为110 mm。

图6 GINA橡胶止水带压缩曲线

3.2.3.3水流力造成的轴线偏差分析

管节纵断面迎流时,受到的水流力将对管节产生影响,具体轴线偏差值可根据管首位置两侧墙处GINA橡胶止水带的不均匀压缩进行推算。根据《内河沉管隧道设计施工质量验收规范》[12],水流力

F水流力=0.5Cwρv2A。

(1)

式中: Cw为水阻力系数; ρ为水密度; v为水流速度; A为迎流面积。

设E4管节纵断面迎流时的水流速度为0.3m/s,赣江水体密度为1 000kg/m3,水阻力系数根据经验取2.0,E4管节长115m、高8.3m,则E4管节在纵断面迎流状态下受到的水流力F水流力=0.5Cwρv2A=0.5×2.0×1 000×0.32×8.3×115=85.905kN。水流力在管首位置处产生的力矩M=0.5F水流力L=0.5×85.905×115=4 939.537 5kN·m。

横、纵调缆放松后及竖直调整系统放松前,为平衡水流力在管首位置产生的弯矩,在管首接头处由GINA橡胶止水带不均匀压缩产生平衡力矩。根据力矩平衡关系即可求得管首GINA橡胶止水带不均匀压缩形成的压力差值

ΔF=M/L1。

(2)

式中:ΔF为GINA橡胶止水带不均匀压缩形成的压力差值; L1为南北两侧侧墙中心的距离,即南北侧GINA橡胶止水带的中心距离29.5m。

由式(2)得ΔF=M/L1=4 939.537 5/29.5=167.4kN,产生1对167.4kN压缩反力引起的GINA橡胶止水带线荷载压力差Δp=ΔF/H高=167.4/7.8=21.5kN/m。

E4管节管首GINA橡胶止水带线荷载p′=p+Δp=325+21.5=346.5kN/m,查询GINA橡胶止水带压缩曲线可得出E4管节GINA橡胶止水带的压缩量为112mm。为平衡水流力需在管首两侧墙GINA橡胶止水带产生2mm的不均匀压缩。根据线性关系可求出水流力造成管尾位置处的轴线偏差,即E4管节管尾偏差量=2×(115/30)=7.7mm。

3.2.3.4碎石锁定回填侧压力造成的轴线偏差分析

施工时,为保证管节稳定,管段基础灌砂前,在管尾30m处进行管段锁定。此处分析管段在稳定压载状态下,不均匀回填是否会引起管节的轴线偏差。当管尾千斤顶的摩阻力在管首处的弯矩大于锁定回填侧压力在管首处的弯矩时,锁定回填对管节轴线偏差不产生影响。

现场管节碎石锁定的位置位于管尾30m处,考虑到垂直千斤顶摩擦力较大(管节稳定压载状况下的抗浮稳定系数为1.05,管尾垂直千斤顶的受力较大),因此,按静止土压力计算碎石锁定回填侧压力

E0=γh2k0L2。

(3)

式中: γ为碎石水下容重,取6kN/m3; h为碎石回填高度,取3m; k0为静止土压力系数,按松散砂土取0.46; L2为碎石回填宽度,取6m。

E4管节单侧锁定回填状态下所受的土压力E0=0.5γh2k0L2=0.5×6×32×0.46×6=74.52kN。

在管节稳定压载后,管节的抗浮系数k为1.05,115m长管节的总排水量为2.8万t,故管节的负浮力F=(k-1)×G=(1.05-1)×2.8×107×9.8=13 720kN,管尾垂直千斤顶处承担的压力N=F/2=6 860kN。

在管尾与垂直千斤顶接触处存在摩阻力,摩阻力

F摩阻力=μN。

(4)

式中: μ为摩阻力系数,在有润滑作用下的摩阻力系数为0.1; N为管尾垂直千斤顶承担的压力。

在管尾处垂直千斤顶的最大静摩阻力F摩阻力=μN=0.1×6 860=686kN,此时管尾千斤顶的最大摩阻力大于锁定回填的侧压力,且摩阻力弯矩也大于碎石侧压力在管首的弯矩,故不会出现相对位移,所以不均匀锁定回填不会对管节的轴线造成影响。

3.3管节姿态纠偏方法

管节轴线调整的方法主要有摆尾法、顶头摆尾法、横向错位对接法和重新对接法等,施工时根据管节轴线偏差情况、调整的难易程度进行选择或者几种方法综合使用。

1)摆尾法。当已安装的管节管尾轴线出现偏差,但又不超出设计精度时,可在管节准备压水接合前,给管尾轴线一个相反的预偏量,然后收紧管尾的横调系统,给一定的预张力,控制管尾的偏移,从而达到纠偏的效果。摆尾法主要适用于对接精确定位阶段对管节轴线的横向微调,使管节轴线满足设计要求。

2)顶头摆尾法。管尾轴线偏差较大时,采用管节横调系统+接头辅助顶推法进行轴线纠偏。管节对接完成后通过贯通测量得出管节尾部轴线的偏离量,计算出管头GINA橡胶止水带的伸缩量,然后根据GINA橡胶止水带的压缩特性,算出要满足此伸缩量的力矩(顶推力)。在管头布置相应顶力的千斤顶及钢构件,施工时先将管尾横调系统绞车调整到最大荷载,然后慢慢加大管首接头处千斤顶的顶力,在2个力的共同作用下对管节轴线进行调整。顶头摆尾法主要适用于管节对接完成,但轴线精度超出设计量不大,利用管节横调系统和接头处的千斤顶辅助顶推联合来完成轴线调整的情况。

3)横向错位对接调整法。管尾轴线偏差较小时,可采用横向错位对接调整法。通过调整待沉放管节的导向座及其构件的位置,把下一管节的轴线调整到设计轴线上。管节对接完成后通过贯通测量得出管节尾部轴线偏差量,并计算出下一管节导向座及其构件的预偏量[13]。在管节预制或加工导向座构件时,对导向座的位置或导向座构件的位置进行调整。如果管节已预制完成,则必须通过导向座构件进行调整,使导向座有足够的预偏值。横向错位对接法适用于管节安装完成后,管节尾部轴线虽有一定的偏差但偏离量不超出设计要求,下一管节在对接时采用横向错位对接来修正轴线偏差的情况。

4)重新对接调整法。当管节对接完成后,发现管节尾部轴线偏离值较大,无法采用上述3种纠编方法进行调整时,可以打开钢封门上的阀门重新注水后对管节重新对接安装。管节重新对接前要对产生轴线偏差的原因进行详细分析,并在重新对接前制定针对性的措施进行预防。重新对接法主要适用于管节对接完成后,管节尾部轴线偏差比较严重、轴线调整施工难度大、调整施工工期比较长的情况。

4 管节姿态纠偏措施运用及相关建议

4.1红谷隧道管节沉放过程中出现的轴线偏差问题

截至2015年9月28日,红谷隧道已完成一期6节管节的沉放安装施工,管节姿态总体控制良好,但也出现过管节姿态偏差较大的情况。一期E1—E6管节沉放安装轴线偏差问题见表2。

表2 E1—E6管节沉放安装轴线偏差汇总

4.2红谷隧道管节沉放施工中的纠偏措施及效果

红谷隧道一期6节管节沉放施工轴线控制中最为突出的问题是管节轴线夹角及上下游侧墙位置两侧GINA橡胶止水带压缩不均。针对沉放施工中的偏差问题,主要采用横向错位法和摆尾法2种纠偏措施。因重新对接调整法风险极高,综合考虑未采用该法。

4.2.1管首横向错位纠偏措施及效果

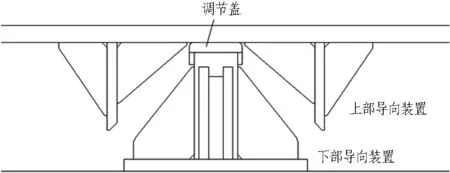

在红谷隧道沉管施工过程中主要采用了管首横向错位纠偏措施。该措施主要通过调整管首导向装置处的调节盖南北两侧厚度及上下鼻托之间的空隙来调整管节姿态,此纠偏措施建立在管节预制精度优良的基础上[14]。从沉管隧道设计的角度来说,鼻托位置的导向装置均具有一定的调节功能,不管是混凝土鼻托还是钢鼻托均有一定的调节空间来满足现场轴线调节的功能要求。

一期6节管节中,E1—E4管节采用调整调节盖的厚度来进行纠偏,但纠偏效果不明显,纠偏量基本为1 cm左右,调节盖布置见图7。E5—E6管节沉放落座时采用管首测量塔横调缆调整进行横移,充分利用鼻托空隙,同时增大调节盖两侧壁厚的厚度差,这2节管的纠偏量为2 cm左右。

4.2.2管节摆尾纠偏措施及效果

E5管节沉放对接时,通过管尾测量塔横调缆使管尾南调,但由于施工单位在稳定压载前放松了横调缆,致使在管首GINA橡胶止水带不均匀压缩产生的回复力矩作用下管尾回摆仍然北偏。通过管内监测,管节姿态相对较好,故未作进一步调整。采用摆尾纠偏措施时,必须要有足够大的约束,约束住管节的回复,然后才可解除测量塔横调缆。在灌砂过程中超孔隙水压力抬升管节时,管底基本无摩阻力的约束,所以锁定回填时需经过充分计算以确定回填量。该方法可起到调整管节轴线与设计轴线夹角的作用,是一种根本性的纠偏方法。

图7 鼻托导向装置大样图

4.3二期管节沉放安装姿态控制建议

4.3.1狠抓管节及暗埋段钢端壳的制作精度

在管节预制及东岸暗埋段施工过程中,严格按照设计图纸要求控制钢端壳面板的平整度及制作误差,确保管节的预制精度在设计范围内,尽量控制两侧侧墙钢面板的里程偏差。在预制施工时,优化测量控制方法,减小系统误差,保证预制精度。

4.3.2优化GINA橡胶止水带生产工艺,强化其进场质量控制

优化目前GINA橡胶止水带的生产工艺,提高GINA橡胶止水带生产中的匀质性控制和检测手段,确保进场材料的匀质性。GINA橡胶止水带进场时要从材料外形尺寸及弹性模量匀质性等方面严格控制材料质量,防止因材料本身不均匀压缩造成的轴线偏差。

4.3.3严控基槽验收质量,杜绝基槽浅点影响管节姿态

基槽是管节沉放的基础条件,必须严格保证管节基槽的质量,杜绝基底范围内的浅点。沉放过程中管节一旦搁浅,就意味着必须重新起浮和沉放,基槽浅点直接影响管节沉放质量。验收时需采用声呐扫测和硬扫床等多道检查方法检验。声呐扫测总体上具有指导意义,但声呐扫测难免会出现设备和人为因素上的误差,只有结合声呐扫测和硬扫床才能确保基底的质量。同时要提高验收人员的质量意识,严控验收方法,杜绝水底障碍的影响。

4.3.4提前考虑水流力造成轴线偏差的应对措施

二期管节沉放主要集中在东汊主航道位置处,该处水流湍急,水流对管节的冲击力大,在二期管节沉放前须充分考虑横流造成的管节轴线偏差问题,为解决该问题,管尾测量塔的横调缆在稳定压载前须受力,若计算出管底的摩阻力不足以抵抗水流力时,管尾测量塔的横调缆仍不能解除,待所有抵抗措施均到位后才可解除。

4.3.5发展新型测量设备,确保管节沉放对接控制测量精度

管节沉放对接过程中由于吊驳的吊绳松放速度及松放长度不均,使得管节在沉放过程中存在横向倾斜的问题,测量数据与实际管节姿态存在偏差会给沉放对接指挥人员在管节轴线控制上带来误导。因此,需发展新型的测量仪器设备,对水下管节的姿态进行全过程、高精度监测,彻底解决测量系统的精度问题。

5 结论与建议

1)从红谷隧道工程一期管节沉放姿态来看,横流对管节轴线偏差存在一定影响。水流对管节冲击将造成管首处GINA橡胶止水带不均匀压缩量加大,致使管节轴线偏差量急剧增大,因此,需提前采取措施进行控制。

2)基槽是管节沉放的基础条件,须严格保证管节基槽质量,杜绝基底范围内的任何浅点。传统的基槽质量验收手段存在一定的缺陷,会给管节沉放带来一定风险,需开发新型验收方法。

3)在沉管隧道施工前需认真分析可能造成隧道轴线偏差的影响因素,在管节预制阶段,尽可能充分利用预制过程中的偏差抵消其余轴线控制影响因素带来的轴线偏差,从而起到增强轴线控制的效果。

4)需从事前、事中、事后3个阶段对沉管隧道轴线控制进行分析和研究,并着重事前、事中控制。

[1]王艳宁,熊刚.沉管隧道技术的应用与现状分析[J].现代隧道技术,2007,44(4): 1-4.(WANG Yanning,XIONG Gang.Application and state-of-the-art of immersed tube tunnels[J].Modern Tunnelling Technology, 2007,44(4): 1-4.(in Chinese))

[2]吴瑞大,任朝军,吕黄,等.沉管隧道管节沉放施工技术[J].水运工程,2013(5): 176-180.(WU Ruida, REN Chaojun, LYU Huang,et al.Sinking technology for immersed tubes[J]. Port & Waterway Engineering, 2013(5): 176-180.(in Chinese))

[3]方长远,赵建虎. 组合测量系统研制及在广州洲头咀管节沉放工程中的应用[J].中国港湾建设,2014(4): 21-25.(FANG Changyuan,ZHAO Jianhu.Development of an integrated measurement system used for immersed-tube installation in Guangzhou Zhoutouzui Project[J].China Harbour Engineering, 2014(4): 21-25. (in Chinese))

[4]申琪玉,邱峰,张海燕.广州洲头咀隧道管段浮运沉放关键技术研究[J].施工技术,2010,39(5): 15-17.(SHEN Qiyu, QIU Feng, ZHANG Haiyan. Research on key sinking technology of pipe sections in Guangzhou Zhoutouzui Immersed Tunnel [J]. Construction Technology, 2010,39(5): 15-17. (in Chinese))

[5]廖健雄. 沉管隧道管节沉放测量[J].人民珠江,2014(5): 100-103.(LIAO Jianxiong. Tube sinking measurement of immersed tunnel[J]. Pearl River, 2014(5): 100-103. (in Chinese))

[6]孙召才.沉管隧道轴线控制和调整技术研究[D]. 广州: 华南理工大学, 2014.( SUN Zhaocai. Study of immersed tunnel axis control and adjustment technology [D]. Guangzhou: South China University of Technology, 2014. (in Chinese))

[7]陈韶章,陈越.沉管隧道施工手册[M].北京: 中国建筑工业出版社,2014: 160-175.(CHEN Shaozhang,CHEN Yue. Construction manual for immersed tunnel [M]. Beijing: China Architecture & Building Press,2014: 160-175. (in Chinese))

[8]朱林.隧道沉管法施工技术[J].技术与市场,2011,18(8): 191,193.(ZHU Lin. Construction technologies for immersed tunnel[J]. Technology and Market, 2011,18(8): 191,193. (in Chinese))

[9]邓建林.沈家门港海底沉管隧道浮运、沉放施工控制技术[J].隧道建设,2015,35(9): 914-919.(DENG Jianlin. Control technology for towing and sinking of immersed tubes: Case study of Shenjiamen Port Subsea Tunnel[J]. Tunnel Construction, 2015,35(9): 914-919. (in Chinese))

[10]陈智杰,王永学,王国玉,等.波浪作用下沉管管段沉放过程运动响应的试验研究[J].大连海事大学学报,2009,35(2): 10-14.(CHEN Zhijie,WANG Yongxue,WANG Guoyu,et al. Experimental investigation on motion responses of immersing tunnel element under wave actions [J].Journal of Dalian Maritime University, 2009,35(2): 10-14. (in Chinese))

[11]内河沉管法隧道设计、施工及验收规范: DB/T 29—219—2013[S].天津: 天津市建设工程技术研究所,2013: 45-46.(Code for design, construction and acceptance of immersed tunnel in the inland river: DB/T 29—219—2013[S].Tianjin: Tianjin Construction Engineering Technogoly Research Institute,2013: 45-46. (in Chinese))

[12]丁美,潘永仁.沉管隧道测量技术[J].现代隧道技术,2005, 42(1): 11-15.(DING Mei, PAN Yongren.Surveying techniques for an immersed tube tunnel[J]. Modern Tunnelling Technology, 2005, 42(1): 11-15. (in Chinese))

[13]郭建文.海河隧道沉管沉放对接的主要施工技术[J].铁道标准设计,2013(4): 73-77.(GUO Jianwen. Key construction technologies for sinking and docking of immersed tube of Haihe River Tunnel[J]. Railway Standard Design, 2013(4): 73-77. (in Chinese))

[14]黄帆. 沉管隧道GINA橡胶止水带数值模拟分析[J].结构工程师,2010, 26(1): 96-102.(HUANG Fan.Numerical simulation analysis of GINA rubber water stop[J].Structural Engineers,2010, 26(1): 96-102. (in Chinese))

Deviation Rectification Technologies for Segment Installation of Honggu Tunnel in Nanchang

XIE Zhenling, HE Xiaobo

(JiangxiZhong-ChangEngineeringConsultationandSupervisionCo.,Ltd.,Nanchang330038,Jiangxi,China)

The sinking and installation technologies for Honggu Tunnel in Nanchang are introduced. The influencing factors of deviation of tunnel segment and deviation rectification methods are summarized. The horizontal dislocation method and segment tail swing method are adopted for deviation rectification of tunnel segment of Phase 1 of Honggu Tunnel. The construction effect is good. Suggestions are given for axial line control of tunnel segment sinking of Phase 2 of Honggu Tunnel in terms of steel end shell manufacturing accuracy, horizontal flow velocity and segment sinking monitoring accuracy.

immersed tunnel; tunnel segment sinking; tunnel segment deviation rectification; horizontal dislocation method; tail swing method

2016-05-06;

2016-08-04

谢震灵(1966—),男,江西樟树人,1998年毕业于中国社会科学院,建设项目管理学专业,硕士,高级工程师,现主要从事给排水、市政道路桥梁、轨道交通、房屋建筑工程专业监理工作。E-mail: 956965570@qq.com。

10.3973/j.issn.1672-741X.2016.09.012

U 455

B

1672-741X(2016)09-1106-08