红谷沉管隧道管节大体积混凝土温控与防裂技术

彭再勇

(中铁隧道集团二处有限公司, 河北 三河 065201)

红谷沉管隧道管节大体积混凝土温控与防裂技术

彭再勇

(中铁隧道集团二处有限公司, 河北 三河065201)

红谷双向6车道沉管隧道管节具有横断面尺寸大且结构形式复杂、一次浇筑混凝土体量大、内外温差及温度应力大和防渗抗裂性能要求高的特点。针对这些特点首先通过水化放热性能试验和小圆环开裂试验优选了胶凝材料体系,进而通过力学性能、耐久性能及抗渗性能试验确定了低热低收缩的混凝土配合比,然后开展现浇试块和管段的温度测试,分析大体积混凝土内温度变化规律和冷却水管的降温作用,并结合温控测试与信息化施工技术指导了后续管段预制中冷却水管的布置及相关温控防裂措施的动态部署。最后结合试验分析结果与现场施工环境,形成了管节混凝土入模温度控制、分段分次分节浇筑和快插慢拔捣固工艺、循环冷却水管通水时间和管节拆模时间控制、管节各部位针对性养护措施等贯穿管节预制全过程的防裂技术,确保了沉管管节大体积混凝土的防裂抗渗性能。

红谷沉管隧道; 大体积混凝土; 温度应力; 配合比; 温度控制; 防裂措施; 信息化施工

0 引言

随着我国经济的发展,众多大型现代化设施和构筑物纷纷兴建,大体积混凝土往往作为构成结构体的主要部分而具有重要地位,对于钢筋混凝土沉管隧道而言,其地位尤为突出。然而,由于沉管管节结构尺寸大,结构形式和施工工艺复杂,沉管结构容易因温度、收缩以及约束等原因在施工阶段就出现危害性裂缝[1]。国内外调查资料表明,工程结构中约20%的裂缝来源于荷载,而另外约80%的裂缝是由上述原因引起的,其中尤以温度裂缝为主[2],故而管节大体积混凝土的温度控制是防止危害性裂缝产生的主要措施。

沉管管节大体积混凝土的温度裂缝控制是一个难度较大且复杂的技术问题,目前国内外主要从混凝土配合比设计和混凝土浇筑及养护工艺2方面来实现。厄勒海峡隧道通过开裂敏感性试验选择了合适的配合比[3]; 仑头—生物岛沉管隧道通过物理力学及施工性能等多种指标测试,获得了低热低收缩混凝土配合比[4]; 宁波常洪沉管隧道根据夏季施工的环境温度,通过搭设凉棚、冰水拌合、设置冷却水管以及墙外悬挂土工布并喷淋养护等措施限制温度裂缝的形成[5]; 广州洲头咀隧道针对不同施工情况采取保温保湿、预埋冷却水管等措施,并根据各部位特点采取不同的养护方法避免了管节危害性裂缝的产生[6]。此外,一些学者研究了大体积混凝土的温控与防裂技术,彭立海等[7]详细介绍了温控设计的方法及其在混凝土裂缝控制中的运用; 李潘武等[8]分析了混凝土浇筑温度对其施工期温度应力的影响; 张超等[9]研究了冷却水管埋设形式对混凝土温控防裂的影响。

综上所述,目前沉管管节大体积混凝土的防裂技术已经达到了一定的水平,但由于不同沉管隧道工程中管节混凝土原料、工程条件以及施工工艺等方面均存在较大差异,故所采取的温控和防裂措施各有不同。因此,有必要针对特定工程实例的具体措施进行研究。本文以红谷隧道为工程背景,沉管管节于秋冬季枯水期预制、夏季丰水期浮运,环境温度变化大,为有效控制温度裂缝的形成,设计了合理的混凝土配合比,并通过试浇块测温分析初步确定了混凝土养护及循环冷却水管的施工控制,进而通过管节现场浇筑温控测试验证了降温措施的有效性。最后,采用混凝土浇筑和养护等施工措施保证了管节施工质量,有效控制了裂缝的产生。

1 工程概况

红谷隧道采用沉管法进行施工。沉管段全长1 329 m,共12节管段,其中9节为每节长度约为115 m、2节为每节长度约为90 m、余1节长度为111.5 m,最终接头为2.5 m。沉管管节标准横断面如图1所示,断面宽30 m、高8.3 m,底板厚1.2 m,中隔墙厚0.6 m,顶板和侧墙各厚1 m,属于大体积混凝土结构。

图1 沉管管节标准横断面(单位: mm)

管段预制采用水平分段(最多6段,底板长度最大为19.5 m),上下分层(第1次浇筑3.6 m,第2次浇筑4.7 m)浇筑,小节段之间第2层设置1.5 m宽后浇带,管段一次浇筑混凝土方量约800 m3,管段混凝土强度等级为C40,抗渗等级为P10。由于水下沉管隧道以管段自防水为主,管段防水、抗渗性能要求极高,本文从混凝土配合比设计、温度控制技术以及防裂施工工艺等多方面系统控制混凝土裂缝的形成,进而确保沉管隧道的工程质量和使用安全。

2 混凝土配合比设计

本文从优化胶凝材料体系着手,通过混凝土试配试验,进而确定双掺胶凝体系的低热低收缩混凝土配合比。根据工程实际情况,经过充分调研南昌红谷隧道工程周边地区的混凝土原料市场,最终选用以下原材料: 赣江海螺水泥P·O 42.5、新余中冶矿渣粉(S95级)、江西益材粉煤灰(F类Ⅰ级)、赣江砂、北京成城交大聚羧酸减水剂(CC-AI型)和膨胀剂(CC-12型)。

2.1胶凝材料体系优化

为获得低热低收缩的混凝土,本文开展了不同胶凝材料组合的水化放热性能试验和不同膨胀剂+胶凝材料组合的小圆环抗裂性能试验,进而优选出放热量低、抗裂性能好的混凝土材料组合。

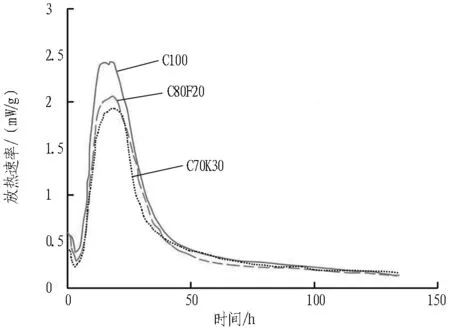

2.1.1水化放热性能试验

为获得放热总量小、放热速率低的胶凝材料组合,采用JAF-4水化热测定装置,开展了单掺粉煤灰、单掺矿渣粉以及双掺粉煤灰和矿渣粉共6种不同胶凝体系的水化放热性能试验,试验结果见表1,各体系的放热速率曲线如图2所示。

表1不同胶凝体系水化热试验结果

Table 1Hydration heat test results of different cementing materials

胶凝体系放热总量/(J/g)12h48h135h最大放热速率/(mW/g)时间/hC10047.7285.2285.22.515C80F2037.7190.6254.92.118C70K3032.1174.1246.91.919C60F20K2031.3161.8228.81.719C50F20K3026.2143.3216.41.523C40F20K4018.3122.1199.81.424

注: 胶凝体系中C、F、K分别代表水泥、粉煤灰、矿渣粉,其后数值为百分含量。

由图2可知,不同胶凝体系的放热速率曲线形式较为相近,水化初期由于钙矾石的形成,使水化反应速率逐渐减缓,约3 h时达到低点,水化反应诱导期结束。之后水化放热速率逐渐增大至峰值,水泥浆体已经终凝。此后,水化放热速率快速降低,约45 h时水化反应放热速率降至很低,并逐渐趋于稳定。

(a)单掺粉煤灰或矿渣粉

(b)双掺粉煤灰和矿渣粉

结合表1和图2可知,掺入粉煤灰或矿渣粉均可有效降低胶凝材料放热总量和放热速率,且随着掺量的增加,降低幅度更为显著。对比C100、C80F20和C70K30 3种胶凝体系135 h的放热量可知,单位粉煤灰、矿渣粉放热量为水泥的4%和5%,掺入粉煤灰降低水化热效率略高于矿渣粉。然而过多的掺入粉煤灰会导致混凝土早期强度降低,《大体积混凝土施工规范》[10]规定粉煤灰掺量不宜超过胶凝材料的40%,粉煤灰与矿渣粉总掺量不宜超过胶凝材料的50%,故此本节还研究了双掺粉煤灰和矿渣粉的水化放热性能。分析图表中双掺体系的试验结果可知,当掺合料掺量超过40%后,在放热主峰之后有放热副峰出现,放热速率峰值也随掺量的增加而减小,放热速率曲线趋于平缓,且综合双掺体系对混凝土性能的改良作用,双掺粉煤灰和矿渣粉更加有利于混凝土的温控,实现“缓慢温升—温降”。

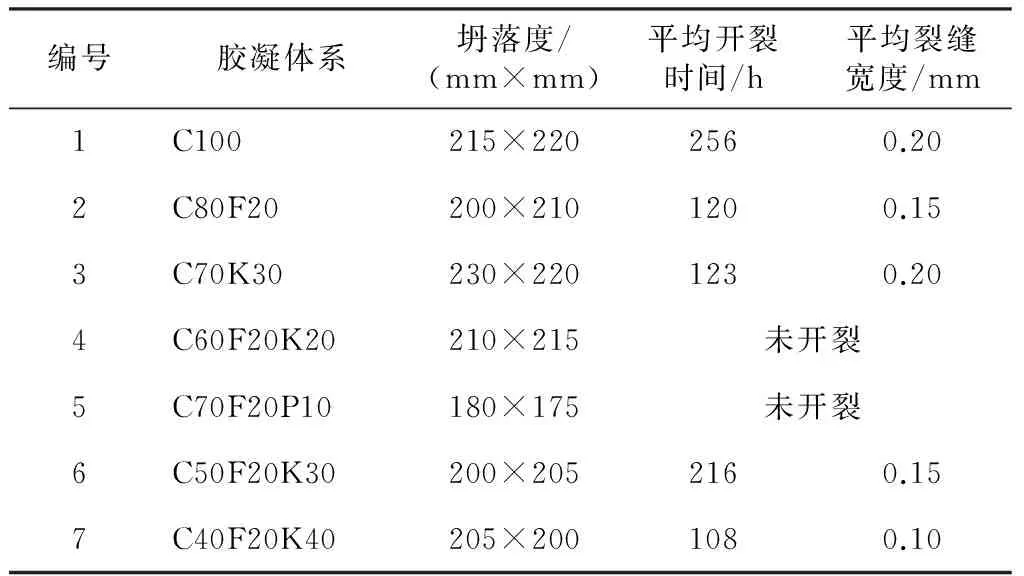

2.1.2小圆环抗裂性能试验

为获得干缩量小、抗裂性能好的胶凝材料组合,结合以往工程实例,采用水胶比为0.4、胶砂比为1∶2的混凝土材料体系开展了7种不同胶凝材料组合的砂浆小圆环开裂试验,获得如表2所示的试验数据。

表2 小圆环开裂试验数据

注: 胶凝体系中C、F、K、P分别代表水泥、粉煤灰、矿渣粉、膨胀剂,其后数值为百分含量。

试验发现,所有开裂的试件均是从圆环半径方向开裂,而且没有开裂征兆,均是瞬间通裂。由表2可知,C100体系和C80F20体系的裂缝宽度较宽,平均达到0.20 mm,C70K30体系裂缝宽度较小,一般为0.10~0.15 mm。据此可得,掺入粉煤灰能有效减小混凝土的干燥收缩,而掺入矿渣粉的效果不明显。然而由于掺合料会降低混凝土的早期抗拉强度,其掺量并非越多越好,如C50F20K30、C40F20K40胶凝体系试样均产生了裂缝。而C60F20K20体系以及加入膨胀剂的C70F20P10体系试样均未出现裂缝。

综合水化放热性能试验和小圆环开裂试验结果,在沉管主体混凝土试配阶段,拟采用掺入20%粉煤灰和20%矿渣粉的胶凝材料体系,该胶凝材料体系水化热较低,抗裂性能较好。此外,考虑到管节后浇带中掺入膨胀剂会对混凝土强度产生不利影响,后浇带混凝土不掺入对其抗裂性能提升较弱的矿渣粉,拟采用掺入20%粉煤灰和10%膨胀剂的C70F20P10胶凝材料体系。

2.2混凝土试配试验

根据沉管管节混凝土的施工工艺、防渗防裂及容重要求,确定了混凝土设计指标,见表3。其中,后浇带为管段连接的关键部分,为保证其防裂性能,根据前述研究成果,添加膨胀剂并降低矿渣粉掺量以获得高强度等级的管段主体补偿收缩混凝土。

结合前述优选出的胶凝体系组合及膨胀剂掺量,调整并确定工作性能良好的减水剂配比,进而开展了多组配合比设计与试配试验,并通过物理力学性能、耐久性以及温度应力试验检测相关指标,最后优选出经济效益、物理力学性能、耐久性能及抗裂性能等综合指标良好的大体积防渗抗裂高性能混凝土配合比,如表4所示。其中沉管主体和后浇带混凝土胶凝材料体系(包括膨胀剂)、减水剂、用水量、细骨料和粗骨料的比值分别为1∶0.010∶0.39∶1.81∶2.60和1∶0.014∶0.35∶1.66∶2.49,试样相关性能指标见表3。

表3沉管主体和后浇带混凝土性能指标

Table 3Concrete performance indexes for main tunnel and later casting section

项目设计指标试验结果主体后浇带28d抗压强度/MPa 主体≥48.2;后浇带≥53.2 49.3 56.428d电通量/C <1000652900水中14d膨胀率/% ≥0.0150.055抗渗等级 ≥P10P12P14坍落度/cm 18~221919初凝时间/h ≥610.08.5终凝时间/h ≤2412.511.0主体密度/(t/m3) 2.36~2.392.38后浇带密度/(t/m3) 2.38~2.402.38入模温度/℃ ≤3019.119.7应力储备/% >1379.558.8抗裂安全系数Kf >1.154.892.43

表4沉管主体和后浇带混凝土配合比

Table 4Concrete mixing proportion for main tunnel and later casting sectionkg/m

3

3 温度控制技术

考虑到实际工程环境和施工工艺的复杂性,有必要对现浇沉管管节大体积混凝土进行温度测试,准确掌握大体积混凝土内温度变化的规律,进而合理指导冷却水管的布置,避免管段危害性裂缝的产生,确保沉管管节的防渗抗裂性能。

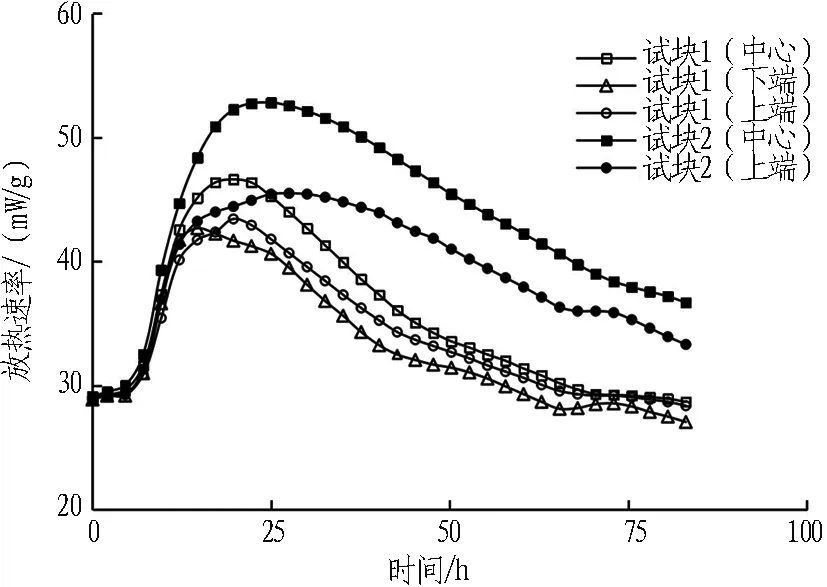

3.1试浇块试验分析

采用表4优选的沉管主体配合比,现场浇筑2个结构尺寸为1.2 m×1.2 m×1.2 m的混凝土试浇块,环境温度为28 ℃。试块1中分别在试块竖直中轴线上距顶面0.3 m(上端)、0.6 m(中心)和0.9 m(下端)处垂直预埋FS-NM15应变计,试块2仅在上端、中心处预埋。此外,试块1中额外布设冷却水管通水降温,2试块均采用土工布覆盖并洒水保湿养护14 d。分析测试数据可知,试块1和试块2均未出现贯穿裂缝,故此可认为优选的配合比基本满足沉管主体的温度裂缝控制要求。

试块1和试块2各测点温度历时曲线和频率差历时曲线见图3。分析测温数据可知,试块1上端和下端的温度和频率差变化规律非常接近,说明冷却水管上下两部分混凝土中的温度变化规律相似。由图3(a)可知,试浇块1、2的芯部混凝土最高温度分别为46.7、52.9 ℃,最高温差分别为5.2、7.9 ℃,均远低于规范要求的70 ℃最高温度和25 ℃最高内外温差。由图3(b)可知,试浇块1内部的频率差最高值为+45.5 με,试浇块2内部频率差最低值为-5 032.3 με、最高值为+978.4 με。由此可知,试浇块1内温度、频率差的升高与降低都比较平稳,均在合理的范围内,试浇块2的温度升高与降低也比较平稳,但其频率差即应变差波动比较大,且差值有正有负。

(a)温度历时曲线

(b)频率差历时曲线

Fig. 3Temperature and frequency difference of test block 1 and test block 2

综上所述,在未布置冷却水管的试浇块混凝土施工过程中温度和温度差峰值均满足相应的规范要求,但对于分阶段浇筑的大体积混凝土构件而言,新浇混凝土受到已浇混凝土的约束作用,频率差过大的幅值波动可能会引起混凝土产生较大的温度应力,故需要在后一施工段中采取相应的温控防裂措施。而在大体积混凝土内设置冷却水管,能够有效降低混凝土内部温度、内外温差以及应力波动,从而减小混凝土内贯穿裂缝出现的可能性。混凝土入模后96 h即4 d,是其水化放热最为活跃的时期,之后混凝土内部温度降至较低值。据此本工程中采用2.2节优选的配合比,并结合冷却水管通水降温,拆模时间可设为4 d左右,由此获得的沉管大体积混凝土具有良好的防渗抗裂性能,同时该结论也为管段现场预制的施工控制提供了指导。

3.2温度监测与控制技术

根据文献[11]中沉管管节预制温度场和应力场的有限元数值分析结果可知,管节底板和边墙交界处中心温度达到最大值,应力主要集中于底板边墙交界和边墙施工缝处,故本文主要针对这些部位进行温度监测,从而指导相应防裂措施的安排部署。

3.2.1温控测试与信息化施工

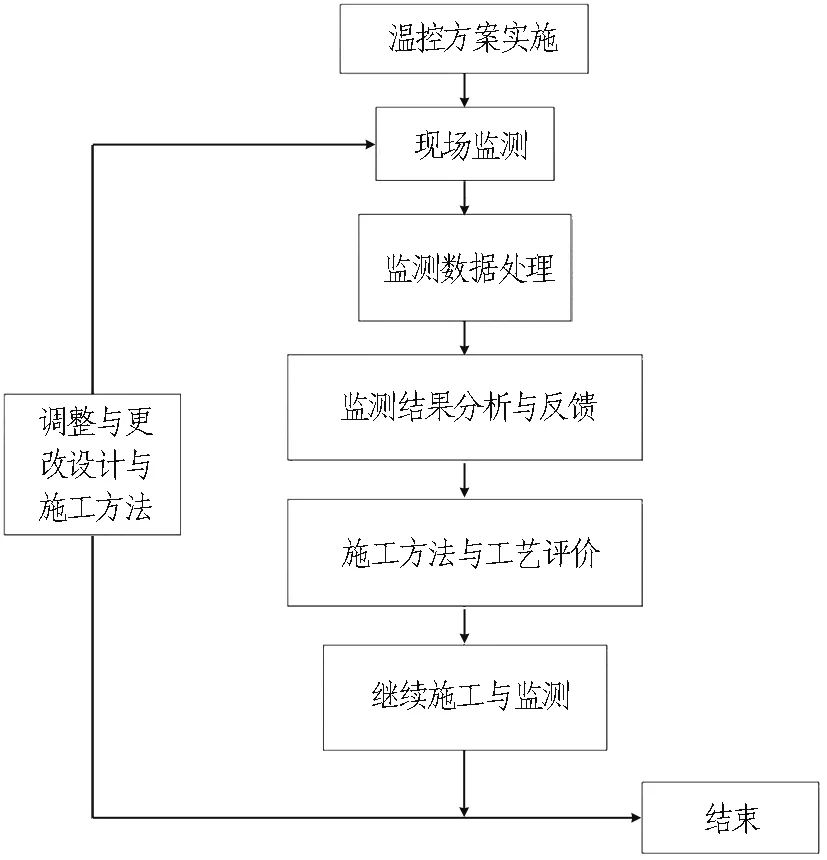

为有效防止管段预制过程中温度裂缝的产生,本工程采用JTM-2型温度巡回检测系统,根据温控方案在管段浇筑过程中埋设热电偶温度计(WREX-10/WRKX-10),实时监测测点的温度变化情况,经过分析处理数据后对施工方法与工艺进行评价,从而对施工提出合理的建议。现场温度控制系统具有布置简单、测量范围广、精度高和灵敏度高等优点。其实施流程如图4所示。

在温度控制布点设计中,分别在底板和顶板倒角处、边墙3个部位各预埋内侧、外侧及中心3个测温元件,预埋件应予以固定牢固并进行保护处理,混凝土下料时不得直接冲击、振捣时不得触碰相应部件。为确保施工质量,根据混凝土水化热发展趋势对测试频率进行合理地调整,测量间隔时间最开始为1 h,之后改为2 h,当温度梯度降至一定程度后改为4 h,温度降低速率较低后改为12 h,温度趋于平稳后则改为24 h。14 d后根据实际测试结果决定是否停止监测,通常30 d后混凝土温度与环境温度相差不大,可停止测试。

图4 现场温度控制实施流程

3.2.2循环冷却水降温

由于沉管管节分2个施工段先后浇筑下层3.6 m和上层4.7 m管节,在浇筑第2施工段管节时,新浇混凝土受到已浇下层混凝土的约束作用,致使第2施工段管节边墙容易产生裂缝。另一方面,第2施工段边墙混凝土浇筑后形成的水平施工缝处散热条件与边墙立面及顶端的差别明显,从而增大了新浇边墙混凝土内部的温度梯度,特别当新浇管节边墙较长时,该问题更为明显。因而在第2施工段上层4.7 m边墙内布置冷却水管,降低混凝土的水化热温升,减小边墙在2个施工段内的温差,从而有效控制温度裂缝的产生。

冷却水管采用外径30 mm、内径27 mm的黑铁管或镀锌水管,边墙内冷却水管距水平施工缝300 mm且处于1 m厚的墙体中心布置,沿高度方向冷却水管间距为1.0~1.2 m,共设4排,冷却循环水系统按同时冷却施工管段的两侧边墙设计,边墙冷却水管与测温元件布置如图5所示。

图5 边墙冷却管及测温元件布置示意图(单位: mm)

Fig. 5Layout of sidewall cooling water pipe and temperature measuring elements (mm)

本冷却水循环系统采用密闭式冷却循环系统,具有不堵塞、不结垢和基本不消耗水等优点。冷却循环过程一直持续到温控测试工作结束为止,通过对水泵进行控制,确保混凝土内部温度与进水温差控制在20 ℃左右,若发现温差过小,应在水箱中加入冷水扩大温差,以增强冷却效果,降低混凝土内部温度峰值。

3.2.3温控效果分析

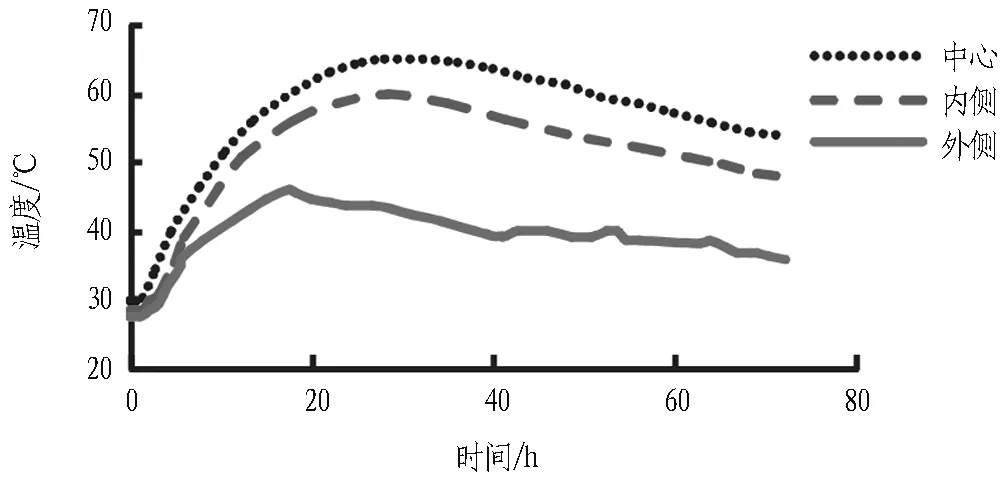

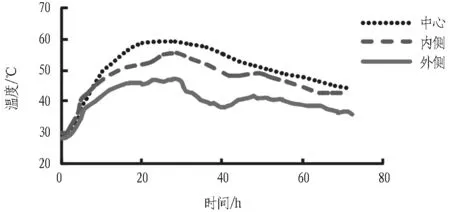

本节以E3-3浇筑段(E3管节的第3浇筑段)为例,首先浇筑底板,再浇筑边墙和顶板。根据3.2.2节分析,第2施工段浇筑的沉管边墙的温度控制应予以重视,此外考虑到底板倒角处混凝土厚度较大,底板温度监控主要针对倒角处开展。底板倒角、边墙温度变化测量曲线如图6所示。

由图6可知,E3-3管段各部分混凝土入模温度基本控制在30 ℃以下,浇筑约2.5 h后,温度开始快速上升。其中,结构中心曲线上升较快,而内外侧变化相对平缓,且升温阶段表面温度总是低于内部温度,温差逐渐扩大。这是在胶凝材料水化放热过程中,由于混凝土导热不良导致结构中心相对表面散热较慢,内部水化热积聚不易散发,从而形成较大温差。浇筑完毕24~30 h后,结构混凝土温度达到峰值,其中,底板中心最高温度为64.0 ℃,较侧墙中心最高温度58.9 ℃高约6 ℃,这是由于边墙厚度相对较小且有循环冷却水持续降温引起的。中心温度达到峰值后保持约12 h,之后开始缓慢下降; 而外侧温度峰值保持时间较短,约3 h后开始明显下降,并逐渐缓慢接近外界环境温度。约40 h时混凝土内外温差达到峰值,底板倒角温差峰值达24.1 ℃,边墙达17.3 ℃。浇筑完毕约74 h后,底板倒角内外温差仍达17.8 ℃,而边墙内外温差仅约10 ℃。

(a)底板倒角

(b)边墙

此外,由图6可知,混凝土浇筑在2 h内启动冷却水循环降温效果明显,可加快散热。通水持续时间根据温度曲线,暂定至浇筑完毕50 h,但需继续加强温度监测,如果停止通水后,温度再回升,需要重新通水冷却。约4 d后,混凝土达到常温,即可完全停止通水。

4 管节混凝土施工防裂措施

除混凝土温度应力之外,混凝土施工时的入模温度、浇筑与捣固、表面处理与养护等也是影响管节防渗抗裂性能的重要因素。

4.1混凝土的入模温度控制

沉管管节预制所需混凝土方量大,应尽可能集中拌制,本工程采用在临近施工地点自建拌合站供应混凝土。施工时主要通过以下方法来控制入模温度:

1)设置足够数量的储存罐,水泥充分降温后才能使用; 砂石堆场、取料皮带运输机等搭设防晒棚,以防砂石被暴晒。当气温较高时,在使用前一天用冷却水淋洒碎石,进行预先降温处理; 拌和混凝土取用粗骨料时,采用坑道方式取用底层材料,避免取用较高温度的表层骨料。

2)原材料计量采用电子计量设备,精度应符合现行国家标准有关规定,且根据粗、细骨料含水率变化,及时调整粗、细骨料和拌合用水的称量,确保混凝土实际拌合配合比与设计值相差不大。

3)严格控制混凝土入模温度小于30 ℃,根据不同气温条件,采用如表5所示的温控措施。

表5不同气温条件下混凝土入模温度控制措施

Table 5Temperature control technologies for concrete pouring under different ambient temperatures

气温/℃温控措施 24~26砂石冲水、水泥预冷 26~30砂石冲水、水泥预冷、加冰水搅拌 30~34砂石冲水、水泥预冷、加碎冰搅拌 >34砂石冲水、水泥预冷、加碎冰和冰水搅拌

4)随着季节及施工环境的变化,混凝土搅拌时间也应随之调整,此外,聚羧酸掺量也可在0.9%~1.1%内进行微调,通过出机拌合物性能指标检测来综合确定。

5)在运输过程中需保持混凝土的均匀性,保证不分层、不离析、不漏浆,运送到浇筑地点时混凝土应符合规定的坍落度,如出现离析现象需经二次搅拌后方可使用。严禁在途中及现场向车中加水和减水剂使混凝土达到施工坍落度要求。

6)高温季节运输时应加快运输和浇筑速度,在混凝土输送容器、管道外用帆布遮阳,并经常浇水降温,以减少混凝土在运输和浇筑过程中的温度上升。

4.2混凝土浇筑与捣固

为控制现浇混凝土管段由于自身收缩不均或沉降不均可能产生的有害裂缝,管段预制采用分段、分次、分节浇筑混凝土的施工工艺,并设置后浇带,每段混凝土分2次浇筑,先浇筑底板,再浇筑顶板和侧墙。图7(a)、(b)分别为E3管节各分段浇筑顺序图和后浇带设置图。为避免先浇混凝土因收缩不充分而产生收缩裂缝,采用后浇带混凝土滞后浇筑的方法,来控制此类裂缝的产生,滞后时间不少于42 d。

在沉管管节浇筑与振捣过程中,应注意以下施工工艺:

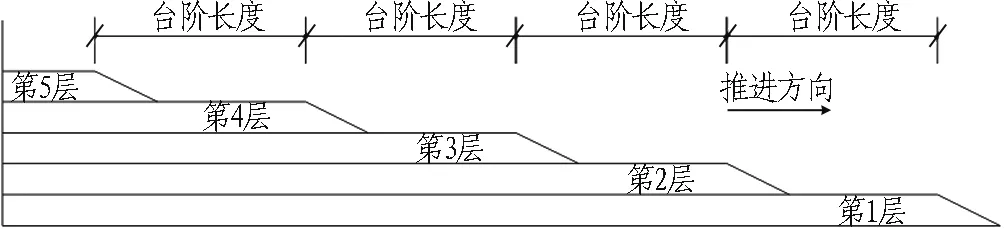

1)管段浇筑混凝土时,自下而上分层均匀上升浇筑,每层高度不得超过30 cm,上下混凝土浇筑间隔时间不得超过初凝时间。对于沉管底板及顶板,由于其平面尺寸较大,厚度达1.2 m和1.1 m,浇筑时应采用台阶法推进,如图8所示。

(a)管节混凝土浇筑顺序

(b)管节后浇带设置

图8 混凝土分层浇筑示意图

2)混凝土下料倾落高度不宜超过2 m,否则混凝土会产生离析,浇筑层厚度应不大于振捣棒作用部分长度的1.25倍。混凝土运输、浇筑及间歇时间均不得超过规范规定值,当超过时应留置施工缝。

3)合理确定浇筑时间,尽量避免在大风、大雨天气以及太阳辐射较高的时间浇筑,夏季高温尽量选择在夜间(温度低)施工,冬季低温选择在白天(温度高)施工。

4)采用插入式振捣棒振捣现浇混凝土,振捣棒要垂直地插至前一层混凝土,以保证新浇混凝土与已浇混凝土结合良好,插进深度一般为50~100 mm。

5)振捣方法是快插慢抽,混凝土振捣密实的标志是混凝土停止下沉、不冒气泡、无泛浆、表面平坦。不能漏振、欠振、过振,不能在模板内利用振捣器使混凝土长距离流动或运送混凝土,以免引起离析。

6)受顶部两侧大倒角影响,沉管外侧墙上部混凝土浇筑难度较大,需在顶板钢筋上预留一个孔洞,以方便施工人员爬进侧墙振捣; 待混凝土浇筑到顶板高度时,补扎钢筋,继续浇筑混凝土,重新封闭下人孔洞。

4.3混凝土表面处理与养护技术

1)沉管管节大体积混凝土分段浇筑完毕,应在混凝土初凝之后和终凝之前进行二次振捣或表面抹压,排除上表面的泌水,用木拍反复抹压密实,消除最先出现的表面裂缝,再覆盖保温棉布或塑料膜。

2)底板浇筑完毕并完成收水后,覆盖土工布并浇水进行潮湿养护; 顶板混凝土终凝后,上表面蓄水养护; 中隔墙在拆模后覆盖土工布并喷水进行保湿养护; 边墙覆盖土工布喷淋养护,如图9所示。

(a)顶板蓄水养护

(b)边墙喷淋养护

3)严格控制混凝土拆模时间,应当在混凝土强度达到设计强度75%以上,预计拆模后的混凝土表面温降不超过9 ℃才允许拆模。

4)外侧墙在工期允许的情况下,适当推迟混凝土拆模时间,拆模后,继续保温保湿养护,管段主体养护时间不小于14 d,后浇带养护不低于28 d; 内模拆除后,在内孔两侧孔口处用土工布(塑料薄膜)挂帘法封盖,阻止空气流动,减小内孔的水分散失,并经常在管内及外侧墙表面浇水,保持管内相对湿度大于85%以上。

5)根据前述温控测试及循环冷却水降温技术,严格控制混凝土内部中心温度、内外温差梯度、表面与环境温差,一般4 d左右即可完全停止通水降温。之后应立即对墙体进行灌浆处理,以防止管内冷却过快而产生收缩裂缝。

通过上述混凝土拌制与运输、浇筑与捣固、表面处理与养护等施工措施,红谷隧道沉管管节混凝土浇筑整体质量可控,裂纹发育较少,管段无贯穿性裂纹,保证了管节的防渗抗裂性能,为红谷隧道下阶段管节沉放施工打下了坚实的基础。

5 结论与讨论

1)获得了满足防渗抗裂性能及容重要求的沉管混凝土优选的胶凝体系和配合比: 主体和后浇带胶凝材料采用双掺技术,分别为C60F20K20和C70F20P10。主体和后浇带胶凝材料、减水剂、用水量、细骨料与粗骨料的比值分别为1∶0.010∶0.39∶1.81∶2.60和1∶0.014∶0.35∶1.66∶2.49。

2)设置循环冷却水系统可有效降低内外温差和混凝土内部应力波动频率,是确保管段混凝土不裂的重要技术措施; 循环冷却水工作时间最佳为浇筑完毕2~50 h。

3)沉管管节第1施工段浇筑的下层混凝土温度及内外温差峰值分别为64.0、24.1 ℃,均满足设计要求;第2施工段边墙混凝土由于循环冷却水的降温作用,其内温度及温差峰值相较下层混凝土降低6~7 ℃,有效控制了因边墙先后上下分层浇筑所引起的温度裂缝。

4)采用骨料预冷、冰水拌合等措施有效控制混凝土入模温度不高于30 ℃,同时通过分段分次分节浇筑混凝土、设置后浇带、循环冷却水降温以及顶板蓄水、底板及中隔墙覆盖土工布并浇水养护、边墙覆盖土工布并喷淋养护等针对性措施,形成了大体积混凝土管节预制全过程的防裂技术体系,保障了管节大体积混凝土的防渗抗裂性能。

本文从混凝土配合比设计、温度控制技术、施工工艺等方面论述了沉管管节预制的温控与防裂技术,可有效控制大体积混凝土裂缝的产生。但文中没有分析各措施对裂缝防控的作用大小,在今后的研究中有必要对其深入探讨。

[1]罗垚. 沉管隧道节段预制的裂缝控制研究[D]. 上海: 同济大学, 2013. (LUO Yao. Study of crack control of precasting segment of immersed tunnel[D]. Shanghai: Tongji University, 2013. (in Chinese))

[2]李政鹏. 大体积混凝土温控防裂相关问题研究[D]. 郑州: 郑州大学, 2012. (LI Zhengpeng. Research on temperature control and crack prevention problems of mass concrete[D]. Zhengzhou: Zhengzhou University, 2012.(in Chinese))

[3]陈韶章. 沉管隧道设计与施工[M]. 北京: 科学出版社, 2002. (CHEN Shaozhang. Design and construction of immersed tube tunnel[M]. Beijing: Science Press, 2002. (in Chinese))

[4]李树光, 马晓轩, 徐维杰, 等. 广州仑头—生物岛沉管隧道抗裂混凝土配合比优化设计研究[J]. 城市建筑, 2015(2): 374-375. (LI Shuguang, MA Xiaoxuan, XU Weijie,et al. Study of mixing proportioning of cracking resistance concrete for Luntou-Shengwudao Immersed Tunnel in Guangzhou[J]. Urbanism and Architecture, 2015(2): 374-375. (in Chinese))

[5]刘行, 许晓华, 熊建波. 沉管隧道管段混凝土裂缝控制技术[J]. 施工技术, 2013, 42(3): 75-77. (LIU Hang, XU Xiaohua, XIONG Jianbo. Crack control technology for immersed tube tunnel concrete[J]. Construction Technology, 2013, 42(3): 75-77. (in Chinese))

[6]申琪玉, 邱峰, 张海燕. 沉管隧道管段预制的重点难点分析及应对措施[J].施工技术, 2010, 39(增刊): 239-242. (SHEN Qiyu, QIU Feng, ZHANG Haiyan. The key process and difficulty analysis of pipe sections prefabrication of immersed tunnel and research on the measures[J]. Construction Technology, 2010, 39(S): 239-242. (in Chinese))

[7]彭立海, 阎士勤, 张春生,等. 大体积混凝土温控与防裂[M]. 郑州: 黄河水利出版社, 2005. (PENG Lihai, YAN Shiqin, ZHANG Chunsheng, et al. Temperature and crack controlling of mass concrete[M]. Zhengzhou: The Yellow River Water Conservancy Press, 2005. (in Chinese))

[8]李潘武, 曾宪哲, 李博渊, 等. 浇筑温度对大体积混凝土温度应力的影响[J]. 长安大学学报(自然科学版), 2011, 31(5): 68-71. (LI Panwu, ZENG Xianzhe, LI Boyuan, et al. Influence of placement temperature on mass concrete temperature stress[J]. Journal of Chang’an University (Natural Science Edition), 2011, 31(5): 68-71. (in Chinese))

[9]张超, 常晓林, 刘杏红. 大体积混凝土施工期冷却水管埋设形式的优化[J]. 天津大学学报(自然科学与工程技术版), 2014, 47(3): 276-282. (ZHANG Chao, CHANG Xiaolin, LIU Xinghong. Optimization of cooling pipe layout in mass concrete during construction period[J]. Journal of Tianjin University (Science and Technology), 2014, 47(3): 276-282. (in Chinese))

[10]大体积混凝土施工规范: GB 50496—2009[S]. 北京: 中国计划出版社, 2009. (Code for construction of mass concrete: GB 50496—2009[S]. Beijing: China Planning Press, 2009. (in Chinese))

[11]中铁隧道集团二处有限公司. 复杂条件下双向六车道沉管隧道施工关键技术研究[R]. 南昌: 中铁隧道集团二处有限公司,2016. (Erchu Co., Ltd. of China Railway Tunnel Group. Key construction technologies for double-line 6-lane immersed tunnel under complex conditions[R]. Nanchang: Erchu Co., Ltd. of China Railway Tunnel Group, 2016.(in Chinese))

Temperature Control and Crack Prevention Technologies for Segment Concrete of Honggu Immersed Tunnel

PENG Zaiyong

(ErchuCo.,Ltd.ofChinaRailwayTunnelGroup,Sanhe065201,Hebei,China)

The double-line 6-lane segment of Honggu Immersed Tunnel has many characteristics, such as large cross-section, complex structure, mass casting concrete, difference between inner and outer temperatures and temperature stresses and high anti-seepage and crack prevention performances. The hydration heat and small circle cracking test are carried out so as to select cementing materials. The mixing proportion of concrete is determined by mechanical property test, durability test and impermeability performance test. The cast-in-situ test block and temperature test are carried out. The internal temperature variation rules of concrete and effect of cooling pipe are analyzed. The arrangement of cooling pipes during segment prefabrication and relevant temperature control and crack prevention technologies are presented according to temperature control and informatized construction. A series of technologies have been adopted, i. e. concrete temperature control technology, concrete casting technology, time control of cooling pipe and mould dismantling and segment maintaining technology.

Honggu Immersed Tunnel; mass concrete; temperature stress; mixing proportion; temperature control; crack prevention technology; informatized construction

2016-05-19;

2016-09-12

彭再勇(1975—),男,四川合川人,1997年毕业于武汉冶金科技大学,工业与民用建筑专业,大专,工程师,主要从事隧道及地下工程研究工作。E-mail: 752556920@qq.com。

10.3973/j.issn.1672-741X.2016.09.017

U 454

B

1672-741X(2016)09-1139-08