南昌红谷隧道管节浮运监控技术研究

王崇明, 张 毅, 雷 鹏, 李志军

(1. 交通运输部天津水运工程科学研究院, 天津 300456; 2. 天津市水运工程勘察设计院, 天津 300456;3. 天津市水运工程测绘技术企业重点实验室, 天津 300456; 4. 广州打捞局, 广东 广州 510260;5. 中铁隧道集团二处有限公司, 河北 三河 065201)

南昌红谷隧道管节浮运监控技术研究

王崇明1,2,3, 张毅4, 雷鹏1,2,3, 李志军5

(1. 交通运输部天津水运工程科学研究院, 天津300456; 2. 天津市水运工程勘察设计院, 天津300456;3. 天津市水运工程测绘技术企业重点实验室, 天津300456; 4. 广州打捞局, 广东 广州510260;5. 中铁隧道集团二处有限公司, 河北 三河065201)

南昌红谷隧道是我国目前内河最大的隧道工程,浮运过程要经过3座大桥,且航道宽度只有70 m,水流情况复杂,这些都对浮运作业增加了难度。本文在计算沉管浮运中所受水流力的基础上,针对出坞、顺河流浮运和回旋区调头3种不同情况,制定了2种编队方案。根据工程实际需要,设计了浮运监控系统软件结构,采用C#和WFP技术实现了系统。在管节和拖轮上配置了RTK GPS、DGPS和惯导等导航设备,将浮运编队的实时位置信息显示给指挥人员,对管节出坞、过桥和回旋区调头等监控方法进行了详细描述,并实现了远程终端同步实时显示。目前已经完成了南昌红谷隧道多节沉管的浮运,实践表明系统稳定可靠,形象直观,今后可以应用到同类工程中。

南昌红谷隧道; 管节浮运; 水流力; 拖轮编队; 浮运监控系统; 过桥监控; 远程监控

0 引言

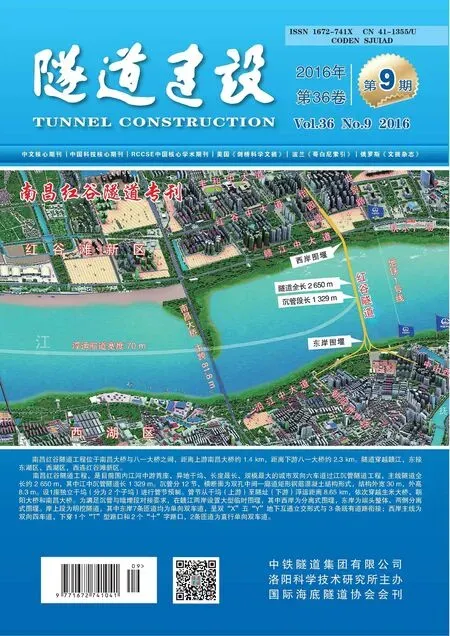

红谷隧道位于南昌大桥、八一大桥之间,连接南昌市红谷滩新区与东岸老城区,工程采用沉管法修建,管节采用异地干坞进行预制,由6艘大马力拖轮拖带至隧址区域,这一过程称为管节浮运。管节浮运是沉管隧道建设中的一项重要环节,我国目前已建的多条沉管隧道都进行了管节浮运。潘永仁[1]介绍了上海外环沉管隧道管段浮运的方法;彭红霞等[2]探讨了仑头—生物岛沉管隧道管节浮运的方案;宿发强[3]、尹海卿[4]介绍了港珠澳大桥岛隧工程中管节浮运特点和风险管控办法;王朝辉[5]、申琪玉等[6]、邓建林[7]分别介绍了天津海河隧道、广州洲头咀隧道、沈家门港海底隧道的沉管浮运相关技术。南昌红谷隧道的浮运航道总长约8.5 km,航道宽度只有70 m,如图1所示,管节浮运经过生米大桥、朝阳大桥和南昌大桥3座大桥。与其他已建沉管隧道相比,受水流、地形和桥梁等的影响大,浮运难度大,安全风险大。管节浮运采用了高精度的RTK GPS,过桥时采用了惯导系统,多船数据通信采用网络的方式进行,而且建立了多个远程监控终端,这些都是以往工程项目中没有实现的。

图1 浮运航道平面图

浮运监控指的是对管节和拖轮位置的监控,将管节和拖轮的位置实时显示在浮运航道的背景底图上,便于指挥人员了解管节的位置信息,确保浮运过程中管节及拖轮按照设计航路运行。本文研究的管节浮运监控系统,以融合各种设备的数据作为基础,借助网络技术实现数据信息的传递和共享,以图形和文字2种方式显示管节和拖轮的各种信息,形成了一种管节浮运施工的智慧指挥体系。

1 水流力计算

南昌红谷隧道共12节管节,其中有9节的长度约为115 m, 3节长度为90~100 m,每节横断面宽30 m,高8.3 m,计算水流力时长度按照115 m计。水流力的计算参照《港口工程荷载规范》[8]中的公式:

Fw=0.5CwρAv2。

(1)

水流阻力系数Cw,按照规范中规定的矩形梁形式选取2.32(广州打捞局曾安装的越南隧道工程取1.6,东平隧道取2.0); ρ = 1.022t/m3; 管节干舷取0.15m,则其水下的横截面面积A1=244.5m2,纵截面面积A2=937.25m2。管节在整个浮运过程中,出坞时会出现纵截面迎流;回旋调头过程中会出现管节对角线垂直水流方向,此时管节在流向垂直平面上的投影面积最大,管节所受水流力最大;其余时间大部分为横截面迎流,此时所受水流力最小。表1为不同流速情况下管节所受的水流力情况。实际上管节的浮运是沿赣江水流方向进行,浮运速度不超过3km/h,因此实际受力情况会比表1中的数值小。

2 管节浮运方案

根据拖轮公司提供的资料,4 000HP拖轮系柱拖力为500kN。考虑拖轮的实际情况和拖航时所受的摩擦阻力,4 000HP拖轮的拖力约为系柱拖力的0.8倍,拖轮旁靠状态时推力约为0.5倍。根据上述水流力计算数值,考虑最大水流力情况,本工程管节浮运采用5艘4 000HP拖轮进行管节的拖航浮运,此外还有1艘拖轮应急备用。管节在出坞后和回旋区调头系泊时受到的水流力接近,而顺河流浮运时所有水流力较小,因此,拖轮分为2种不同的编队方式,即出坞回旋编队方式和顺河流浮运编队方式。

表1 不同流速与管节所受水流力关系一览表

1)管节出坞后和回旋区调头系泊过程中,采用如图2所示的拖轮编队方式。A、B和F轮控制管节首部,C、D和E轮控制管节尾部(即GINA止水带端),受坞口外地形和出坞锚块制约,E轮拖缆长度为80 m,F轮拖缆长度为40 m。B和C轮可以提供管节前进的动力,也可以在较大流速时侧推管节,剩下的4艘拖轮主要对抗管节所受水流力。6艘拖轮共计约1 900 kN的拖力,可以抵抗1.2 m/s流速的水流。但考虑到管节出坞是由绞拖到编队的过渡,初始阶段只有A、B轮靠泊顶推和F轮拖拉,因此出坞时流速不宜过大。在管节侧面迎流时,这种编队方式可以提供最大的拖力,确保管节在出坞和回旋2个过程中姿态稳定。

图2 拖轮编队方式1(单位: m)

2)管节顺河流浮运时的编队情况如图3所示。A、B和C轮提供前进动力,其中A轮控制管首方向,D、E轮控制管尾方向,确保GINA止水带安全。受航道宽度制约,A轮拖缆长度为40 m;防止D、E轮碰撞,D轮拖缆长度为40 m。拖航缆绳采用4条长200 m、直径80 mm、破断力3 700 kN的高强度尼龙缆,管节顶板上布置4台绞车,用于收紧拖轮拖缆。管节上安装4个顶推架,用于靠泊拖轮。管节顺流时所受水流力较小,这种编队方式可以提供最大的前进拖力,同时可以控制管节艏向的改变,确保管节沿航道运行。

根据上述水流力计算和拖轮编队情况,管节浮运需要满足的边界条件是: 坞口水流速度小于0.6 m/s,浮运航道及过桥时水流速度小于0.8 m/s,回旋区水流速度小于1.2 m/s,浪高小于0.8 m,平均风速小于10 m/s,能见度大于1 km,浮运水位不低于13.5 m。上述流速均指水面以下10 m的垂线平均流速。

图3 拖轮编队方式2(单位: m)

为了降低作业风险,管节出坞和浮运时要严格按照设定的航线航行,管节上需配置高精度的GPS导航设备和姿态监测设备,将管节和拖轮的实时位置呈现给浮运指挥人员。

3 测量准备工作

3.1管节坐标系建立和测量

为实现管节定位和坐标转换,需建立管节三维直角坐标系。坐标系以管节对接端(A端)顶表面中点在底表面上的投影点为原点O,管节前向为X轴正方向,管节右向为Y轴正方向,管节天向为Z轴正方向,如图4所示。

图4 管节坐标系

管节坐标系建立后,管节上任何一点都可以通过测量获得其管节坐标系中的三维坐标。管节预制完成后,在管节上表面布设8个控制点(Z1~Z3和K1~K5),如图5所示。

图5 管面控制点

3.2设备安装和标定

管节是浮运编队的指挥中心,负责指挥每条拖轮运行的方向和速度,确保管节保持在航道中心线上,管节上主要配置了RTK GPS、惯导、Octans光纤罗经和无线网桥等仪器设备。RTK GPS提供管节的位置信息,惯导在过桥GPS卫星失锁时使用,光纤罗经提供管节的艏向和姿态信息,无线网桥用于构建浮运编队通信局域网。每条拖轮上均配置了GPS罗经和无线网桥,GPS罗经提供船舶的位置和方向信息,无线网桥用于网络通讯。

浮运前,需要对Octans的初始安装误差进行标定,使得管节姿态与Octans数据一致。采用水准仪分别测量管节4个顶角的高程,即可计算出当前管节的横倾(Roll)和纵倾(Pitch)值,并依此值对Octans进行标定。

为了获得导航设备在管节坐标系下的位置,需对GPS RTK天线进行标定测量,在至少2个管节控制点上,使用全站仪得到测站与天线之间的斜距、水平角和高度角,经过纵向和横向的倾斜改正后,计算得到天线的坐标,作为浮运时测量设备的标定值,第2个控制点测得的数据用于校核。

4 浮运监控系统软件

4.1软件结构设计

浮运监控系统融合导航定位、无线电和无线Mesh网络等技术,以浮运现场的管节作为指挥中心,建立无线局域网(沉管、船舶之间)、有线局域网(设备之间)的无缝对接,通过稳定可靠的数据传输、科学高效的数据处理分析、逼真形象的数据展现和完整实用的数据管理,在网络协同作业模式的基础上形成了沉管浮运指挥系统,使管面指挥部、操作船长、施工人员能及时沟通信息,确保浮运作业的顺利完成,软件总体结构包括4大模块: 通信管理模块、图形管理模块、船舶管理模块和数据管理模块。

通信管理主要指硬件之间、同一条船上不同工作室之间、多条船之间的数据通信,主要包含数据接入及解析、数据输出和双向交互通信3部分功能模块;图形管理模块将背景地图、施工现场所有船舶、船舶锚和缆绳等,在电脑屏幕上按照真实位置进行多窗口的显示,主要包括船位及地图显示和图形绘制与操作2部分功能;船舶管理模块是系统的核心模块,实现管理系统的主要功能,主要包括命令收发、指挥调度和远程辅助决策3部分;数据管理主要包含数据记录与回放、数据处理与输出2个模块,主要实现施工中各种设备数据和信息的管理[9]。

4.2软件系统实现

浮运船舶管理系统具有典型的面向对象特征,利用面向对象的封装、继承和多态等设计方法将系统中涉及的船舶、设备、人员等抽象为具有属性、方法的类,提高了代码的可读性和系统的可维护性,并使系统易于扩展。使用C#作为船舶管理系统的开发语言,具有开发效率高、代码简洁、结构清晰的突出优点。系统使用WPF技术构建用户界面,它提供了统一的编程模型、语言和框架,真正做到了分离界面设计人员与开发人员的工作;同时它提供了全新的多媒体交互用户图形界面。

5 浮运过程监控

5.1出坞监控

管节出坞由位于管面指挥台内的浮运监控系统指挥进行,由于坞口通道狭窄,浮运时要确保管节位于坞口中心航线上,偏差超过5 m时系统自动报警。管节整个出坞过程要前进大约500 m,图6所示为管节出坞监控界面。

干坞内布设4个地锚,坞口外布设4个锚块,通过锚的拉力控制沉管前行出坞。出坞过程中监控系统实时显示管节位置,管节中心线偏离出坞航线超过3 m时就要进行绞拉调整管节姿态,偏差超过5 m时暂停前行,绞拉纠正管节姿态后再继续出坞作业。

(a) 监控截图

(b) 出坞照片

图6管节出坞

Fig. 6Tunnel segment undocking

5.2过桥监控

管节作为编队指挥中心,实时显示、播发管节和6艘拖轮的位置信息,使每艘船舶都可以显示出浮运编队的位置信息。按照设定的赣江航路,协调各艘拖轮的航速和航向,指挥管节浮运编队的前行。浮运时依次经过生米大桥、朝阳大桥和南昌大桥,其中南昌大桥桥墩跨距只有约62 m,浮运编队宽度约为41 m,因此浮运过程风险最大的就是过南昌大桥。受地形限制,南昌大桥水流方向与航路之间有约36°的夹角(如图7所示),这进一步增加了浮运过桥的难度。

浮运编队距南昌大桥约260 m(编队长度)时,将浮运速度降低到约0.6 km/h;继续前行约90 m,A、E轮向西摆动,用于对抗斜向水流;管首进入桥底前,A轮继续往西北方向缓慢摆动管尾,确保管首位于航路中心;管首通过桥底后,D、E拖轮向航道中心收拢,确保整个编队宽度不超过45 m;继续保持0.6 km/h的速度前行直到整个编队均通过南昌大桥,然后增加速度至3 km/h继续浮运作业。

图7 南昌大桥水流方向

过桥时,由于受到桥体遮挡,GPS卫星信号失锁,会导致位置信息失真。因此在过桥时采用惯导系统对沉管进行导航定位,确保在没有GPS位置信息的情况下,浮运监控系统仍然可以显示管节的实时位置和相对桥墩的距离。图8所示为某管节穿越南昌大桥的监控系统截图和照片。

(a) 监控截图

(b) 穿越南昌大桥照片

Fig. 8Navigation system of tunnel segment passing through Nanchang Bridge

5.3回旋区调头监控

管节通过南昌大桥后,还需要经过一段长度约为1 200 m的弯道进入回旋区,在回旋区调头后通过江心洲航道到达隧址。管节在回旋区调头时面临对角线方向迎流的情况,导致管节所受水流力最大。在回旋区水流上游设置3个170 t锚块,作为管节的临时系泊及辅助调头作业。6艘拖轮和3个170 t锚块,可以确保管节在1.2 m/s流速下仍然可以完成调头作业。

调头过程中,A、B和F轮使管首向东运动,C、D和E轮使管尾向西移动,这样管节就可以做顺时针旋转。旋转过程中管节的受力情况会发生较大变化,因此要通过拖轮加减车来调整拖力大小,确保管节一直位于回旋区内,如图9所示。

(a) 监控截图

(b) 在回旋区照片

5.4浮运远程监控

为了便于决策人员了解浮运的实时情况,在隧址的东、西岸指挥部各建立了一个远程监控终端。每个终端均配置了无线网桥和浮运监控系统,无线网桥实时接收浮运船队网络广播和共享的所有数据,通过浮运监控系统实时呈现给决策人员,让不在管节上的人也能实时了解沉管的浮运情况,如图10所示。

此外,为便于单位相关人员了解浮运施工情况,在单位会议室建立了一个远程监控终端。该终端借助互联网实时接收管节上播发的数据信息,让远在天津的同事也可以了解施工现场的管节和所有船舶的现场信息。

(a)

(b)

6 结论与体会

通过研究出坞、顺河流浮运和回旋区调头3个过程中管节所受水流力的情况,制定了管节浮运方案,确定了拖轮编队方式。在此基础上,通过软、硬件的结合,形成了一套管节浮运监控系统,实现了多船、多节点、多设备数据融合和网络共享,提供实时高效的辅助决策信息,使施工指挥人员形象直观地了解现场浮运编队的实时情况。截至2016年6月,南昌红谷隧道已经完成了9节管节的浮运拖带作业,该系统的应用,确保了每节管节均能安全抵达隧址,为沉管隧道的按时完工提供了重要保障。此外,该系统可以根据现场情况和施工要求不断改进,极大地提升了软件的适用性,在今后类似工程和深远海等新兴领域必将有远大前景。为更好地适应各种水上工程,系统需要支持更多的设备数据,软件的稳定性和数据计算精度也需要进一步提高。

[1]潘永仁. 上海外环沉管隧道大型管段浮运方法[J]. 施工技术, 2004, 33 (5): 52-54. (PAN Yongren. The floating transport method of large elements employed for Shanghai out-ring immersed tube tunnel[J]. Construction Technology, 2004, 33 (5): 52-54.(in Chinese))

[2]彭红霞, 王怀东. 仑头—生物岛沉管隧道管段浮运方案探讨[J]. 隧道建设, 2007, 27 (4): 85-88. (PENG Hongxia,WANG Huaidong.Discussions on tube element towing options for Luntou-Shengwudao immersed tunnel project[J]. Tunnel Construction, 2007, 27 (4): 85-88. (in Chinese))

[3]宿发强. 超大型沉管浮运的风险管控[J]. 中国港湾建设, 2015, 35(7): 1-3. (SU Faqiang. Risk management on floating of ultra-large immersed tube[J]. China Harbour Engineering, 2015, 35(7): 1-3. (in Chinese))

[4]尹海卿. 港珠澳大桥岛隧工程设计施工关键技术[J]. 隧道建设, 2014, 34 (1): 60-66. (YIN Haiqing. Key technologies applied in design and construction of artificial islands and immersed tunnel of Hong Kong-Zhuhai-Macao Bridge (HZMB) Project[J]. Tunnel Construction, 2014, 34 (1): 60-66. (in Chinese))

[5]王朝辉. 内河沉管隧道浮运沉放施工技术[J]. 施工技术, 2012,41 (18): 117-120. (WANG Chaohui. Construction technology of floating and sinking of immersed tunnel crossing inland river[J]. Construction Technology, 2012,41(18): 117-120. (in Chinese))

[6]申琪玉, 邱峰, 张海燕. 广州洲头咀隧道管段浮运沉放关键技术研究[J]. 施工技术, 2010, 39 (5): 15-17.(SHEN Qiyu, QIU Feng, ZHANG Haiyan. Research on key sinking technology of pipe sections in Guangzhou Zhoutouzui Immersed Tunnel[J]. Construction Technology, 2010, 39 (5): 15-17. (in Chinese))

[7]邓建林. 沈家门港海底沉管隧道浮运、沉放施工控制技术[J]. 隧道建设, 2015, 35 (9): 914-919. (DENG Jianlin. Control technology for towing and sinking of immersed tubes: Case study of Shenjiamen Port Subsea Tunnel[J]. Tunnel Construction, 2015, 35 (9): 914-919. (in Chinese))

[8]港口工程荷载规范: JTS 144-1—2010[S]. 北京: 人民交通出版社, 2010: 34-35. (Load code for harbour engineering: JTS 144-1—2010[S]. Beijing: China Communications Press, 2010: 34-35. (in Chinese))

[9]王崇明,修义瑞,雷鹏,等. 水运工程船舶管理系统的设计与实现[J]. 水道港口, 2016, 37 (2): 203-207. (WANG Chongming, XIU Yirui, LEI Peng, et al. Software design and implementation of water transport engineering vessel management system[J]. Journal of Waterway and Habour, 2016, 37(2): 203-207. (in Chinese))

Study of Monitoring Technologies for Segment Floating Transportation of Honggu Tunnel in Nanchang

WANG Chongming1, 2, 3, ZHANG Yi4, LEI Peng1, 2, 3, LI Zhijun5

(1.TianjinResearchInstituteforWaterTransportEngineeringM.O.T.,Tianjin300456,China; 2.TianjinSurveyandDesignInstituteforWaterTransportEngineering,Tianjin300456,China; 3.TianjinKeyLaboratoryofSurveyingandMappingforWaterwayTransportEngineering,Tianjin300456,China; 4.GuangzhouSalvageBureau,Guangzhou510260,Guangdong,China; 5.ErchuCo.,Ltd.ofChinaRailwayTunnelGroup,Sanhe065201,Hebei,China)

Nanchang Honggu Tunnel is a longest inland underwater tunnel in China. The floating transportation of tunnel segment is difficult. Two tug formation schemes for tunnel segment floating transportation are made for tunnel segment undocking, down-floating and turning based on water resistance calculation results. The tunnel segment floating transportation monitoring system based on C# and WFP technologies is designed. The remote monitoring is realized by setting RTK CPS, DGPS and inertial navigation devices on tunnel segments and tugs. The successful floating transportation of segments of Honggu Tunnel indicates that the monitoring system is reliable and effective.

Nanchang Honggu Tunnel; tunnel segment floating transportation; water resistance; tug formation; floating transportation monitoring system; segment crossing bridges monitoring; remote monitoring

10.3973/j.issn.1672-741X.2016.09.019

U 455

B

1672-741X(2016)09-1155-06