动车组车轮踏面浅表层裂纹成因分析*

张 弘

(中国铁道科学研究院 金属及化学研究所, 北京 100081)

专题研究

动车组车轮踏面浅表层裂纹成因分析*

张弘

(中国铁道科学研究院金属及化学研究所, 北京 100081)

针对动车组车轮在运用过程中出现的踏面浅表层裂纹,分别通过材料检测和理论计算对裂纹成因及影响因素进行了分析。分析表明,影响踏面浅表层裂纹形成的因素主要有两个方面:一是在轮轨接触应力作用下踏面下2~4 mm范围内存在一个应力较大的区域,在该区域内车轮材料对应的强度裕量最小,容易形成材料疲劳,进而萌生疲劳裂纹;二是轮辋材料中靠近踏面表层区域可能存在脆性非金属夹杂物,在该区域较高的应力场条件下,脆性非金属夹杂物即成为萌生裂纹的起源。为防止产生车轮踏面浅表层裂纹,提出两个方面的对策,一是应提高车轮制造过程中钢材冶炼纯净度,控制脆性非金属夹杂物的数量和分布;另一方面对出现踏面浅表层裂纹的车轮及时进行旋修,在裂纹萌生的早期即将其去除,防止裂纹向深处扩展。

车轮; 裂纹; 形貌; 应力; 分析

近期,国内动车组在运用过程中,多次出现车轮踏面浅表层裂纹,此种裂纹沿车轮踏面周向分布,对裂纹区域探伤检查发现此类裂纹向轮辋内部扩展深度最大可达10 mm,若不及时处理,将会发展成踏面大块脱落,严重威胁动车组运行安全。为消除此种缺陷必需对踏面进行大量旋修处理,这大大缩短了车轮的正常使用寿命,增加了现场检修工作量,造成不必要的经济损失。

因此对这种裂纹形成的机理进行研究,并提出相应的解决对策是非常有必要的。

1 车轮裂纹分布及旋修处理(见图1~图2)

图1 动车组车轮踏面浅表层裂纹

图2 踏面浅表层裂纹经旋修后的状态

2 材料分析

抽取1件出现踏面浅表层裂纹的动车组车轮进行组织形貌观察和材料性能检测[1]。

将踏面浅表层裂纹打开,裂纹打开后其偶合断口形貌如图3所示。

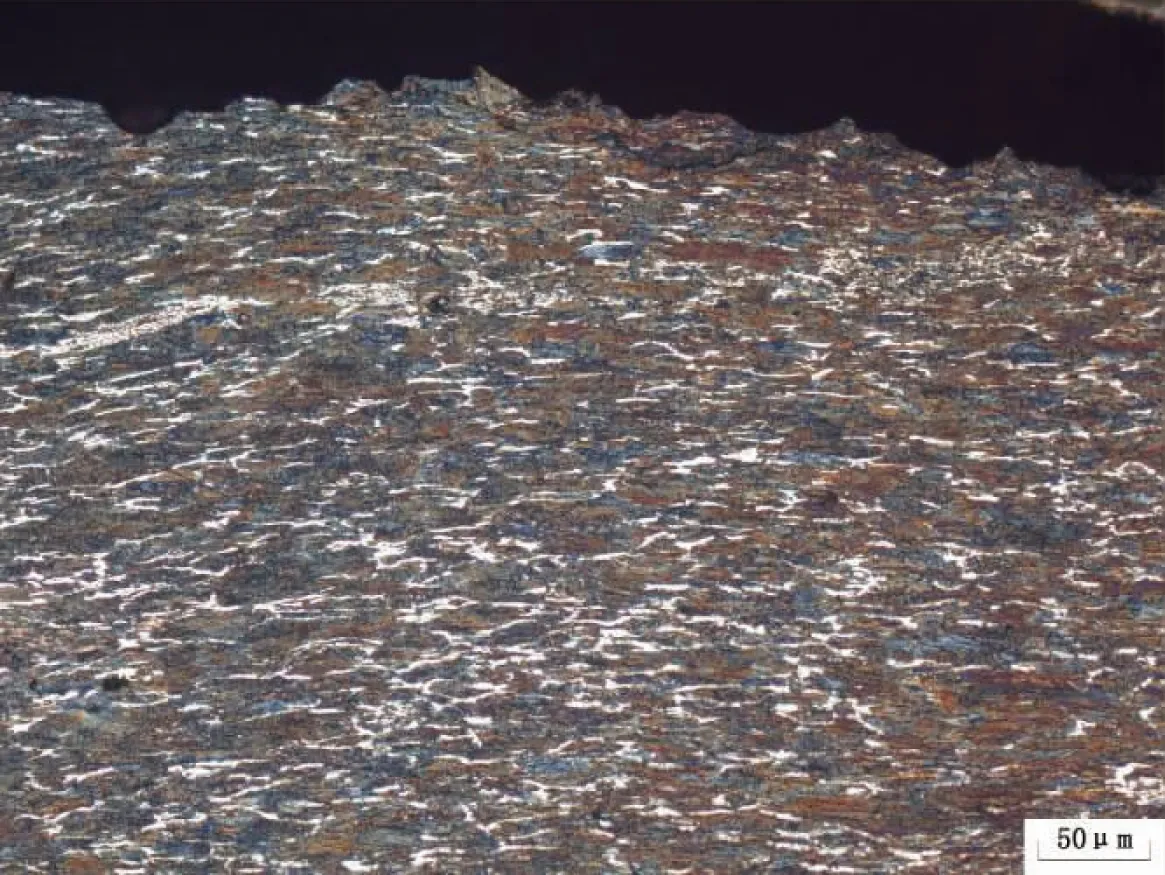

从图3中可观察到起自踏面并向轮辋内部扩展的疲劳弧线,这表明该裂纹是自踏面萌生后向轮辋内部扩展形成的。观察金相磨面踏面表层和裂纹周边的组织形貌如图5~图7,踏面表层及裂纹部位均存在明显的塑性变形层组织,其为轮轨接触应力作用下车轮材料发生塑性变形所致。此种裂纹进一步扩展会形成踏面剥离。

图3 裂纹偶合断口形貌

图4 踏面表层及裂纹区域的金相组织

图5 踏面塑性变形形貌

图6 裂纹附近塑性变形形貌

车轮轮辋芯部的金相组织为铁素体+珠光体,如图8为车轮轮辋的正常淬火+回火组织。

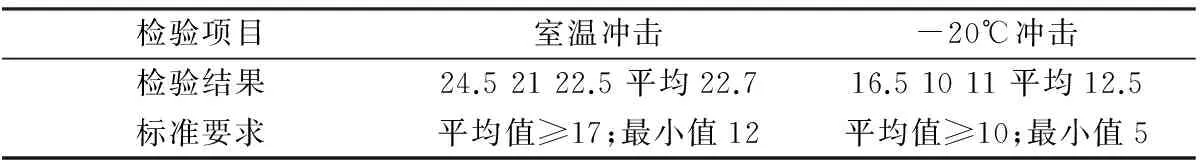

对车轮轮辋和辐板的拉伸性能、轮辋室温和-20℃的冲击性能、轮辋的表面硬度、断面硬度及车轮材料化学成分进行检验。检验结果分别如表1~表4。

表1 轮辋和辐板拉伸性能检验结果

表2 车轮轮辋冲击性能的检测结果 J

表3 轮辋断面硬度的检测结果 HB

表4 车轮的化学成分检验结果 wt%

检验结果表明:

针对车轮的常规理化性能检验结果说明车轮本身的材料、制造过程及控制工艺均正常,产生车轮踏面浅表层裂纹的原因应与车轮本身的制造质量关系不大。

3 理论计算分析

为从理论角度分析车轮踏面浅表层裂纹的形成机理,采用有限元对轮轨接触及应力分布进行计算,计算采用的有限元网格划分如图9。

图9 拉伸性能曲线

3.1弹塑性参数设置

3.1.1屈服准则

应用Mises屈服准则[2]判断轮轨接触区是否发生屈服,该准则可描述为满足式(1)的不等式时轮轨接触区域发生屈服。

(1)

式中σe为Mises等效应力,σ1、σ2、σ3为第1、第2和第3主应力,σs为屈服强度。

3.1.2应力-应变特性

通过拉伸试验可以获得车轮钢和钢轨钢的名义应力-应变曲线,名义应力-应变曲线不能直接应用到轮轨弹塑性接触分析,需要转化成真实应力-应变曲线再应用的有限元分析中,名义应力σ、名义应变ε与真实应力σr、真实应变εr之间的换算关系见式(2)[3]:

(2)

根据式(2)对实测车轮钢和钢轨钢的名义应力-应变曲线进行转化,最终得到材料的真实应力-应变曲线,具体如图10所示。

由测量数据[4]可知,车轮钢材料的屈服极限σs,为627.8 MPa;热轧钢轨材料没有明显的屈服极限,其条件屈服极限σ0.2为565.3 MPa,可作为热轧钢轨材料拉伸曲线的屈服点。

图10 车轮踏面接触区域的应力分布

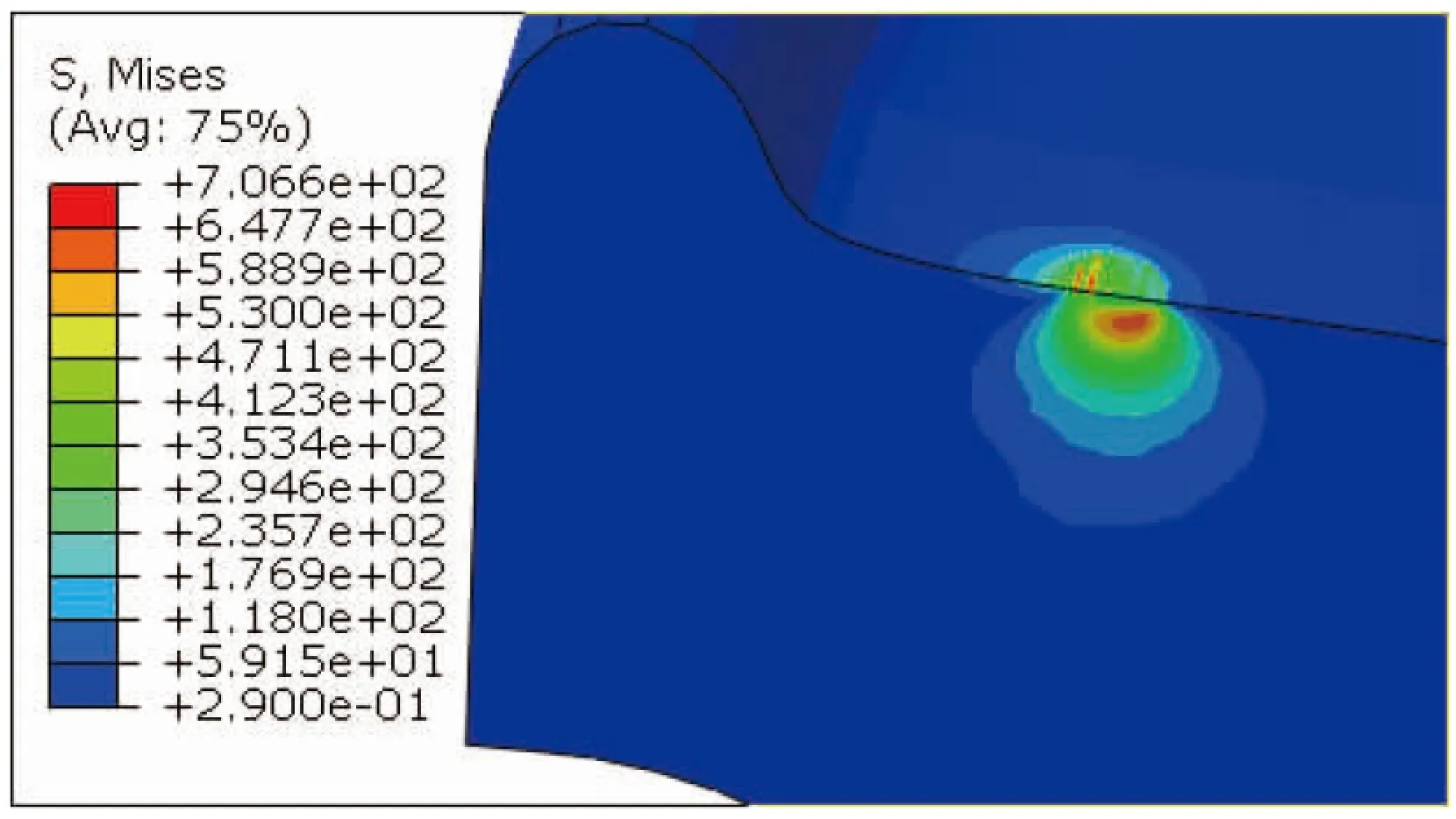

3.2轮轨接触应力计算结果

进行轮轨接触应力计算,车轮轮辋近路面区域的应力分布情况如图11,滚动圆位置沿踏面向内的应力梯度曲线如图12。由图可知,对应应力最大值的区域出现在车轮踏面表面,除此之外,在车轮踏面下2~4 mm深度处也存在一个应力较高的区域。

图11 接触应力沿踏面深度的分布梯度

4 裂纹成因分析

根据计算分析的结果,在轮轨接触应力作用下,车轮踏面近表层区域存在两处应力较大的区域,一处位于踏面表面与钢轨接触位置,另一处位于轮轨接触位置表面下约2~4 mm深度处。这两个区域的接触应力均接近甚至超过车轮轮辋部位的材料屈服强度,因此这两个应力较高的区域都是容易萌生裂纹的位置。其中,踏面表面的高应力区是造成车轮踏面接触疲劳和剥离裂纹的主要原因,而表层下2~4 mm深度处存在的较高应力区是产生踏面浅表层裂纹的主要原因。也就是说,从外部运用条件上分析,轮轨接触应力作用是产生车轮踏面表层和浅表层材料疲劳的主要诱因。但轮轨滚动接触是车轮运用中不可避免的客观现实和前提条件,在此种既定的外部条件下,需进一步针对车轮材料这一内部因素进行讨论。

车轮踏面附近应力较高的区域在降低材料强度裕量的同时也对夹杂物尺寸非常敏感,因为随着应力水平增加,萌生显微裂纹的脆性非金属夹杂物的临界直径也会显著减小。当轮辋中靠近踏面表层存在脆性非金属夹杂物时,将以夹杂物为起源点萌生显微裂纹,显微裂纹扩展后即以踏面浅表层裂纹的故障形式出现。若裂纹深度不大且在车轮踏面旋修时能及时发现并去除,则不会影响车轮的继续使用;但裂纹扩展较深时,会使旋轮深度增加,降低车轮使用寿命。

通过上述分析可知,导致动车组车轮踏面浅表层裂纹的根本原因有两个方面,外部原因是轮轨接触应力分布特点,内部原因是车轮材料内部的脆性非金属夹杂物。由于外部原因是车轮运用的必然条件,只能从内部原因方面入手,在一定程度上可以通过优化材料制备等手段加以控制。此外在车轮运用和维护过程中也可采取有针对性的措施加以处理,尽量控制浅表层裂纹的扩展。

5 结束语

根据车轮踏面浅表层裂纹的形成机理和影响因素分析,结合车轮生产和运用的实际情况,提出防止或减少动车组车轮踏面浅表层裂纹的对策:一是在保证符合相关技术条件要求的前提下,尽可能提高车轮制造过程中钢材冶炼纯净度,进一步控制脆性非金属夹杂物的形态和数量,优化其分布状态,减少裂纹起源的可能性;另一方面,从车轮运用和维护的角度,建议一旦发现车轮踏面出现浅表层裂纹,即应尽快进行旋修处理,以便及早去除裂纹,防止其进一步向深处扩展。

[1]付秀琴,张弘,丛韬. 动车组车轮踏面裂纹分析报告[R]. 北京:中国铁道科学研究院,2013.

[2]郦正能,张纪奎. 工程断裂力学[M]. 北京:北京航空航天大学出版社,2012.

[3]张晓敏,万玲,严波,等. 断裂力学[M]. 北京:清华大学出版社,2012.

[4]张弘,付秀琴,张澎湃,等.《动车组车轮自主创新》研究报告[R]. 北京:中国铁道科学研究院,2013.

Reason Analysis of Shallow Surface Cracks on EMU Wheels Tread

ZHANG Hong

(Metals & Chemistry Research Institute, China Academy of Railway Sciences, Beijing 100081, China)

Aiming at the shallow surface crack occurred on tread during the operation process of EMUs wheels, both methods of materials testing and theoretical calculation were used to analyze the reasons and influence factors of the crack. The analysis results show that there are two influence factors of shallow surface crack formed on tread. On one aspect, there is a large stress area 2~4 mm below the tread due to the wheel rail contact forces. The wheel material in this area shows the minimum strength margin, which is vulnerable to fatigue, leading to the initiation of fatigue crack. On the other aspect, brittle nonmetallic inclusions may exist at tread surface, which could become the crack initiation under the high stress action in this area. In order to prevent the formation of shallow surface crack at the tire tread, two countermeasures are put forward. One is to improve the steel smelting purity in the manufacturing process of wheels, and control the number and distribution of brittle nonmetallic inclusions. The other is to carry out tread turning in time, and remove the micro-cracks at the early stage of crack initiation to prevent them from expanding into cracks.

wheel; crack; morphology; stress; analysis

1008-7842 (2016) 01-0006-04

男,副研究员(

2015-10-29)

U266

Adoi:10.3969/j.issn.1008-7842.2016.01.02

*中国铁路总公司科技研究开发计划重大课题(2009J015);国家自然科学基金-高铁联合基金项目(U1234207);中国铁路总公司科技研究开发计划重点课题(2014J004-I);国家重点基础研究发展计划(973)项目(2015CB654800);中国铁路总公司科技研究开发计划重大课题(2013J008-C);中国铁路总公司科技研究开发计划重点课题(2015J007-E)