高速动车组液压起复机具的研究和应用*

马 林, 周先平, 白付维, 任导之, 黄宏伟

(太原铁路局 科学技术研究所, 山西太原 030013)

高速动车组液压起复机具的研究和应用*

马林, 周先平, 白付维, 任导之, 黄宏伟

(太原铁路局科学技术研究所, 山西太原 030013)

对发生一般性脱轨事故的动车车辆实施顶复作业是一种重要的救援方法。结合我国高速铁路的无砟轨道结构和动车车辆结构,提出了高速动车组液压起复机具的工作原理及主要技术关键,介绍了主顶升油缸、侧顶升油缸、横移装置、液压泵站、油管总成等部件的主要技术参数、机具的性能检验及现场试验结果等。

动车车辆; 无砟轨道; 脱轨事故; 救援方法; 起复机具

安全是铁路运输的永恒主题。在发生机车车辆脱轨事故的本线上开通线路主要有拉复、顶复、吊复等救援方法[1]。

拉复:用机车或其他牵引动力、复轨器、牵引套钩等拉拽事故车复轨。

顶复:用液压起复机具将事故车顶起,向线路中心横移直至车轮落轨。

吊复:用轨道起重机、吊具和索具等将事故车吊起复轨。

顶复法是美国人Able在1925年发明并申请专利的。目前世界各国使用的顶复机具都是在此基础上演化或派生出来的。所谓顶复法是指用特制液压千斤顶和辅助机具从脱轨机车车辆下部的一端中部或一端两侧顶起脱轨车,当转向架轮对的轮缘高于轨面时,平面移动事故车至线路上方的正确位置后落下,使其复轨的方法。在几种传统的作业方法中,液压起复机具利用便携式的汽油发动机(或电动机)为液压系统提供动力,通过顶升—横移—落位完成复轨作业,以其具有的复轨距离大、操作简便等特点被广泛应用。

与普速铁路相比,高速铁路的相当一部分区段采用了板式或块式无砟轨道结构,而且桥梁和隧道在线路总长度中占有相当大的比例;动车组结构复杂、型号较多、价格昂贵,既有救援设备不能有效发挥作用,因此,重新研究高速铁路动车组救援技术装备和救援方法势在必行。

根据原铁道部科技开发计划要求,太原铁路局科学技术研究所成立课题组,专项研究高速动车组液压起复机具(项目编号:2012J005-C),实现的目标是:顶升千斤顶采用轻质合金材料,优化结构,降低装备自重;采用双点顶起、横移落位的作业方式,优化作业程序;解决高速动车组下部空间狭窄,传统起复机具难以作业的问题。

1 工作原理及主要技术关键

1.1工作原理

顶复作业的实施依赖于顶点的选择,主要分为单点顶复、双点顶复两种方式。单点顶复作业可适用于大部分的主型机车车辆和线路条件,其优点是:机具部件少,准备时间短,操作简单方便。但是对一些新型的或特殊的车体,无法找到合适的单点顶升的位置;另外对于脱轨在小半径曲线上的机车车辆,受外轨超高的影响,单点顶升复轨作业也较难实现。在这些情况下,需采用双点顶复的作业方法。

高速动车组液压起复机具的工作原理是:在动车组脱轨转向架下架设横移梁、横移小车、主顶升油缸、横移油缸等,采用2只主顶升油缸同时顶起转向架侧架底面,将脱轨事故车辆抬高至轮缘高于轨面,然后进行横移,使事故车辆轮对位于轨道上方并与轨道对正,落下主顶升油缸,将事故车辆复轨。当事故动车组脱轨距离较远或车体倾斜,主顶升油缸及横移装置不能放入转向架侧架底面时,先在车体两侧边梁架车位架设2只侧顶升油缸及辅件,将脱轨事故车辆扶正抬高至主顶升油缸和横移装置能够放到转向架侧架底面下,再进行顶升—横移—落车复轨,见图1。

1-转向架侧架; 2-横移油缸; 3-连接杆件;4-主顶升油缸; 5-侧顶升油缸;6-横移小车;7-横移梁。

图1高速动车组液压起复机具工作原理图

1.2主要技术关键

(1) 复轨距离的确定

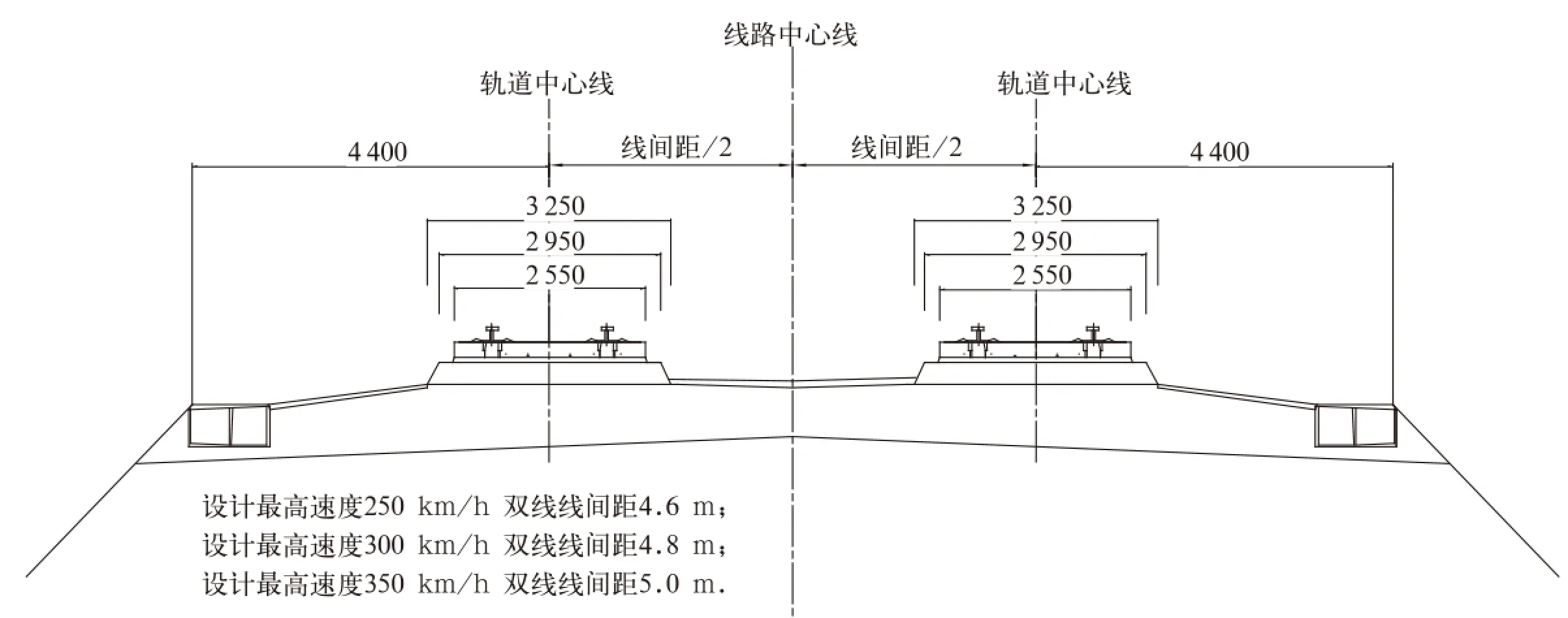

我国高速铁路线路采用了5种板式或双块式无砟轨道结构,图2为CRTS Ⅱ型板式无砟轨道标准断面示意图[2],图中轨枕板宽度为2 550 mm。当事故动车组的车辆外侧车轮脱轨超出轨枕板边缘时(即脱轨距离大于500 mm),车轮悬空,车体发生倾斜并在钢轨或线路上摩擦滑行,必然造成转向架严重损坏。而当脱轨距离小于500 mm时,脱轨轮对仍然保持在轨枕板上滚动,不会造成转向架的严重损坏,事故车辆救援复轨后,基本能够恢复运行。因此,将高速动车组液压起复机具的最大复轨距离确定为500 mm。

图2 CRTS Ⅱ型板式无砟轨道标准断面示意图

(2) 油缸材料的选择

油缸材料的性能决定了油缸的外形尺寸和本体质量。目前制作油缸的材料主要有两种,一种是高强合金钢,一种是钛合金。

高强合金钢与钛合金材料的强度相当,但价格较低,加工性能优良,有利于推广使用。钛合金具有较好的耐蚀性、韧性和焊接性以及较小的密度等,在航空航天、石油化工、船舶、汽车、医药等行业都得到成功的应用。钛合金的工作温度为:-100℃~550℃,密度为:4.5 g/cm3(只接近合金钢的60%),选用钛合金可在保证同等强度的情况下降低油缸的质量,但其价格很高,加工性能较差。在综合考虑了高铁救援的特殊性及两种材料的性价比等因素后,课题组选用钛合金制作了机具的各种油缸。

(3) 顶升油缸参数的确定

目前,我国高铁运营的动车组有6个系列16种车型,动车车辆下部封闭悬挂了多种设备,并且各车型结构差异较大。动车组的限制轴重为170 kN[3],考虑到一定的安全系数(1.5倍),将顶升油缸的最小顶升力设计为250 kN。受转向架侧架底面与轨面间高度的制约,主顶升油缸与横移装置组装后的整体高度不得大于300 mm,因此需将顶升油缸设计为多级结构。在油缸承重过程中,为防止意外情况(如油管破裂、接头松脱)导致的负载突降,采用可靠性很高的液控单向阀(亦称液压锁)作为顶升油缸的自锁保护装置。主顶升油缸和侧顶升油缸的结构如图3所示。

(4) 横移油缸及柱塞支撑结构的设计

横移油缸以横移梁为依托,推、拉横移小车实现车体的横向移动。受横移装置的结构限制及横移油缸的强度制约,将横移油缸的行程确定为300 mm。为达到最大复轨距离500 mm,横移油缸必须完成两个行程作业。为此,在横移油缸的一端设计了柱塞式油缸支撑结构,并在横移梁上设计了等距离方孔(方孔间距为250 mm)。当柱塞落入方孔中时,横移油缸以横移梁为支撑,推、拉横移小车移动一个行程;当柱塞缩回退出方孔后,横移油缸移动柱塞至横移梁另一方孔位置,再使柱塞落入方孔中,横移油缸继续推、拉横移小车移动第2个行程,从而增大了复轨距离。横移油缸的推、拉及柱塞的伸缩均通过液压泵站远程操控。横移油缸及柱塞支撑的结构如图4所示。

(5) “凹”形横移梁结构的设计

为有效降低主顶升油缸与横移装置组装后的整体高度,在确保主顶升油缸工作行程的基础上,将横移梁截面由原来的“口”形结构更改为“凹”形结构,使横移小车落入横移梁的凹槽中,不仅减少了组装高度,而且约束了横移小车的运动轨迹。通过有限元分析优化,确定了横移梁的外观及尺寸。当单根横移梁长度不足时,可将两根横移梁拼接使用。横移梁的外观及受力分析结果如图5所示。

图3 主顶升油缸和侧顶升油缸的结构图

1-横移油缸; 2-柱塞。

图5 横移梁的外观及受力分析结果

3 部件组成及主要技术参数

高速动车组液压起复机具主要由主顶升油缸、侧顶升油缸、横移装置、液压泵站、油管及辅件等组成。

3.1主顶升油缸

主顶升油缸放在横移装置的横移小车上,位于动车车辆转向架侧架底面下方,用于起降动车车体,并随横移装置横向移动。油缸采用二级双作用活塞式结构,可实现较大的行程,并有效降低油缸本体高度,适用于在狭小空间内作业。油缸主体采用高强度轻质钛合金材料制造,减轻了油缸质量。油缸装配有液压锁和上腔安全阀,确保油缸平稳可控下降和作业安全。作业示意见图6,主要技术指标为:

推力:一级610 kN,二级250 kN;

行程:一级68 mm,二级72 mm,总行程140 mm;

本体高度:160 mm;质量:17 kg。

图6 主顶升油缸作业示意图

3.2侧顶升油缸

侧顶升油缸架设在车体边梁下,与边梁顶头和油缸底座配合,用于抬升动车车体及转向架,扩大车体下部空间,使主顶升油缸及横移装置能够顺利地组装在线路钢轨与转向架侧架底面之间。侧顶升油缸采用与主顶升油缸相同的结构型式及材料。油缸也装配有液压锁和上腔安全阀,确保油缸平稳可控下降和作业安全。作业示意见图7,主要技术指标为:

推力:一级610 kN,二级250 kN;

行程:一级252 mm、二级258 mm,总行程510 mm;

本体高度:450 mm;质量:42 kg。

图7 侧顶升油缸作业示意图

3.3横移装置

横移装置由横移油缸、横移梁、横移小车及连接辅件等组成。横移装置架设在线路钢轨与转向架侧架底面之间,通过组装在横移小车上的主顶升油缸承载车体质量,并为车体横向移动提供导向和动力。

横移油缸采用单级双作用活塞式结构,其一端装配有柱塞式油缸,操作液压泵站的对应控制阀使柱塞落入横移梁的方孔内为横移油缸提供支撑,另一端与横移小车连接,在横移油缸的推、拉作用下,使横移小车相对于横移梁移动,从而实现车体的横向移动。在横移梁上加工有等距离(小于横移油缸的行程)的若干方孔,通过操作控制阀使柱塞缩回并脱离横移梁的方孔,在横移油缸的作用下,使柱塞移动到横移梁的另一方孔处做支撑,继续移动横移小车,从而增大车体的横移量和机具的复轨距离。作业示意见图8,主要技术指标为:

图8 横移装置作业示意图

横移油缸:推、拉力:140 kN/80 kN,行程:300 mm;

长横移梁:2 m×380 mm×(50/100) mm(长×宽×高);

短横移梁:1 m×380 mm×(50/100) mm(长×宽×高);

横移小车:400 mm×260 mm×90 mm(长×宽×高)。

3.4液压泵站

机具液压原理如图9所示。

液压泵站主要由汽油发动机、柱塞式泵体、油箱、溢流阀、调压阀、卸载阀、方向控制阀组、压力表及行走机构等组成。液压泵站由汽油发动机驱动,为系统中的各油缸提供稳定的动力,方向控制阀组提供4个双作用回路和1个单作用回路,分别控制各油缸的伸出或缩回。行走机构方便液压泵站沿钢轨或路肩推行。作业示意见图10,主要技术指标为:

汽油发动机功率:9.0 HP(6.6 kW);

额定工作压强:50 MPa,输出流量:5 dm3/min;

1-汽油发动机; 2-油箱;3-滤油器; 4-柱塞式泵体;5-溢流阀; 6-压力表;7-调压阀; 8-卸载阀;9-方向控制阀; 10-侧顶升油缸;11-主顶升油缸; 12-油管;13-横移油缸(含支撑柱塞)。

图9机具液压原理图

控制回路:4个双作用回路和1个单作用回路;

油箱储油量:≥40 dm3,油箱出油量:≥11 dm3。

图10 液压泵站作业示意

3.5油管总成

油管总成用于连接液压泵站和油缸,采用强度高、外径小、质量轻的彩色聚氨酯材料油管和自封式快换接头。各油缸的下腔均连接同一种颜色的油管,各油缸的上腔均连接另一种颜色的油管。为保证作业人员的安全操作距离,单根油管长度为10 m。

4 性能检验及现场试验

4.1性能检验

2014年5月高速动车组液压起复机具在原铁道部产品质量监督检验中心机车车辆检验站进行了送样型式检验。根据TB/T 3123.3-2005《铁路行车事故救援设备 第3部分:液压起复机具》和《高速动车组液压起复机具型式检验大纲》,对样机进行了基本参数检查、密封性能试验、载荷试验和保压试验,所检项目均符合检验依据规定的要求。

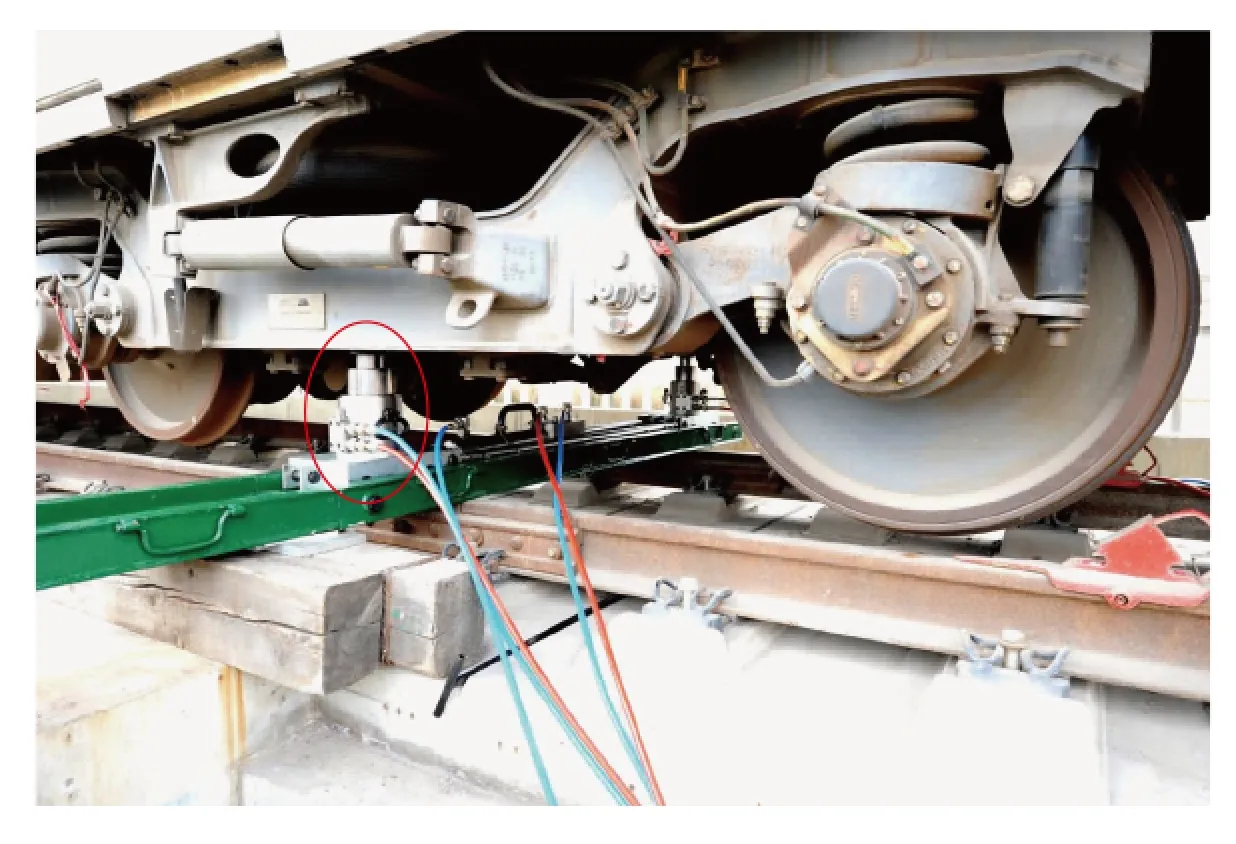

4.2现场试验

2014年2月高速动车组液压起复机具在太原铁路局救援培训中心进行了现场试验,起复对象为一节CRH1型动车车辆。试验结果表明,该机具设计合理、结构简单、质量较轻、使用方便,能满足现场救援作业的实际需要。

5 结束语

经过两年时间的研究,高速动车组液压起复机具实现了《课题合同》约定的各项目标。2014年7月中国铁路总公司科技管理部组织中国铁道科学研究院、青岛四方车辆研究所、长春轨道客车股份有限公司、唐山轨道客车有限责任公司、四方机车车辆股份有限公司、西南交通大学、北京交通大学的专家对项目进行了结题技术验收。

高速动车组液压起复机具的研制成功,丰富了我国高速铁路脱轨事故救援的方法和手段,成果技术创新是:

(1) 采用以转向架侧架为顶点的双点顶升-横移-复轨的作业方法,克服了动车组车辆结构复杂、下部悬挂设备多样的难题,提高了机具的通用性。

(2) 通过顶升动车组车辆边梁,从而抬高车体及转向架,扩大了事故车辆下部作业空间,便于后续救援作业的开展。

(3) 主顶升油缸及侧顶升油缸均采用了液压锁和有杆腔安全阀结构,确保车体降落时平稳可控和油缸作业安全。

(4) 横移油缸与横移梁的支撑采用柱塞式油缸结构,通过远程控制柱塞的伸出或回缩,改变横移油缸在横移梁上的支撑位置,增大车体横移量,有效扩大了复轨距离,提高了作业效率。

(5) 采用汽油机泵站和多控制回路型式,可同时操纵多个油缸工作,单件质量轻、使用方便。

高速动车组液压起复机具适用于我国高速铁路动车组一般性脱轨事故的顶复救援作业,具有通用性强、操作简便、作业安全可靠等特点,可配属于承担高铁救援任务的救援列车、救援队,对提升我国铁路救援装备的现代化具有重要意义。

[1]马林.铁路行车事故应急救援方法及装备[M].北京:中国铁道出版社,2013.

[2]邓昌大,秦立朝.高速铁路无砟轨道[M].北京:中国铁道出版社,2012.

[3]孔庆春.铁路交通事故应急救援[M].北京:中国铁道出版社,2013年:260-261.

Research and Application of Hydraulic Rerailing Equipment for EMU

MA Lin, ZHOU Xianping, BAI Fuwei, REN Daozhi, HUANG Hongwei

(Research Institute of Science & Technology, Taiyuan Railway Bureau, Taiyuan 030013 Shanxi, China)

Rerailing job for general derailed EMU is one of important rescue methods in china. According to the structure of unballasted track and EMU, this paper brings forward the working principle and main technical keys of hydraulic rerailing equipment for EMU, and introduces main specifications of basic lifting jack, side lifting jack, translational unit, oil pump set, oil pipe, the holistic results of performance inspection and practical test, and so on.

EMU; unballasted track; derailed accident; rescue method; rerailing equipment

1008-7842 (2015) 06-0034-05

男,高级工程师(

2015-07-17)

U269.6

Adoi:10.3969/j.issn.1008-7842.2016.01.08

*原铁道部2012年重大科研课题(2012J005-C)