GCY-220Ⅱ重型轨道车底架的优化设计

杨林勇

(金鹰重型工程机械有限公司, 湖北襄阳 441001 )

GCY-220Ⅱ重型轨道车底架的优化设计

杨林勇

(金鹰重型工程机械有限公司, 湖北襄阳 441001 )

分析了GCY-220Ⅱ重型轨道车的运用工况、承载底架的结构特点和薄弱点,对底架的传统设计进行了改进,并通过有限元计算分析进行了结构优化,经过试验验证,优化设计后的底架强度满足TB/T 1335-1996标准要求。

轨道车; 底架; 优化

重型轨道车是各铁路运营单位线路维护、施工的重要设备,GCY-220Ⅱ型重型轨道车(以下简称轨道车)为方便现场运送施工人员和机具,车上设有司机室、随车吊、载货平台等。

本轨道车整备质量约38 t,根据总体设计要求,其底架质量应不超过8 t,参考同类产品,底架截面高度设定为250 mm;因为动力传动系统、燃油箱、发电机组等都布置在车下,底架下表面距轨面高度较大;车上空间布置有司机室、随车吊、载货平台等,只能采用底架承载结构。

鉴于以上原因,该车具有底架轻、底盘高、底架截面高度小的特点,与客货车比较,其车钩中心线和底架中梁中心线具有330 mm以上的高度差,拉伸压缩工况时形成较大的附加弯矩,使得底架可能出现变形大、应力高的问题,难于满足相关标准的要求。

1 底架结构设计

以前设计的重型轨道车采用橡胶堆旁承承载方式,为减轻底架质量,不设枕梁,牵引梁长度满足车钩缓冲装置的安装即可,牵引梁后设置一根工字钢横梁传递车辆纵向冲击力,根据以往试验表明工字钢横梁是整个底架最薄弱的地方。本轨道车底架设计时,对牵引梁、枕梁结构进行了重点设计,取消了工字钢横梁结构,采用了箱型枕梁结构,同时减小下牵引梁端部封板与上牵引梁的夹角,使车钩安装座端部截面变化更加平缓,改善牵枕缓结构的受力状态。中梁采用两根高度为250 mm的箱型梁作为主要承力构件,边梁采用槽钢。通过有限元分析进行进一步的优化以确定最终结构。

两种车架前后结构对比如图1所示。

图1 两种车架结构对比

2 底架强度评价依据的选取

目前轨道车底架强度评价没有专门的标准,可参考的标准有TB/T 1335-1996《铁道车辆强度设计及试验鉴定规范》[1]和EN 12663-2010 《铁路应用—铁路车辆车体的结构要求》[2]。

对底架车钩拉伸压缩力的要求上,TB/T 1335-1996对客车的要求是车钩压缩力1 180 kN,拉伸力980 kN;而按EN 12663-2010对车辆的划分,轨道车应属于P-Ⅲ类(地铁、快速交通车辆和轻轨车),该类型的车车钩压缩力和拉伸力按标准分别为800 kN和600 kN。

在安全系数选取上,EN 12663-2010考虑了计算和试验的统一以及失效的形式,安全系数一般取1.0到1.3。而根据TB/T 1335-1996,轨道车如参考客车类,各材料安全系数虽然有所差异,但一般都达到1.6左右。

相对于客车的使用工况而言,轨道车具有使用频率较低,牵引吨位小,区间运行短等特点。对其底架强度评价,参照TB/T 1335-1996中有关客车的要求进行,相对偏保守。

3 有限元分析计算

3.1底架模型及网格划分

在有限元分析软件ANSYS中建立轨道车底架的实体模型,在保证底架主要特性、确保网格顺利划分的情况下对底架局部进行简化,底架为钢板焊接结构,故可采用更加适用于钢板结构的Shell 63号壳单元对底架结构进行离散[3]。采用自适应智能网格的划分方法,局部区域人工干预,底架共离散为85 850个节点,形成Shell 63单元80 827个,见图2。

图2 底架实体模型及局部网格模型

3.2边界约束条件

轨道车底架支撑在弹簧上,所有基础均为弹性约束,为准确模拟底架的承载情况,在二系弹簧座处及中心销均设置弹簧单元模拟车辆悬挂系统,车辆各较大设备重心处设置质量单元进行模拟。

3.3载荷工况

根据TB/T 1335-1996,选取了6种典型工况载荷进行模拟分析,如表1所示。

表1 底架有限元分析加载工况

3.4评定依据

根据TB/T 1335-1996标准规定,底架结构在表1各工况载荷作用下的强度可通过结构最大von_Mises应力评定,该应力定义为:

式中σep为各节点处von_Mises应力;

σi(i=1,2,3)为各节点主应力。

根据TB/T 1335-1996标准规定,在各载荷作用下底架结构上任一点von_Mises应力均不得超过如表2所示的材料许用应力。

表2 材料许用应力

3.5底架强度有限元计算结果与评定

底架在TB/T 1335-1996标准所要求的各载荷工况作用下,最大应力节点分布情况如表3所示。

通过表3中各载荷工况下的底架结构最大应力与材料许用应力对比可知:底架在工况2载荷作用下,下牵引梁封板与上牵引梁下盖板对接处的最大应力超出了材料许用应力;底架在其余各工况载荷作用下均能满足TB/T 1335-1996标准要求。因此,下牵引梁封板与上牵引梁下盖板对接处需优化,并重新进行计算分析验证。

表3 各载荷工况下的底架结构最大应力节点位置表

3.6底架结构优化

底架在计算工况2下牵引梁端部封板与上牵引梁对接处应力达到244.1 MPa,超出了TB/T 1335-1996规定的Q345B材料的许用应力216 MPa,经分析认为该处的高应力是由于截面突变引起的,因此将封板与上牵引梁下盖板夹角由开始设计时的45°改为30°[4],重新计算后最大应力为210.3 MPa,下牵引梁端部封板与上牵引梁对接处应力降低为110 MPa,满足标准要求。

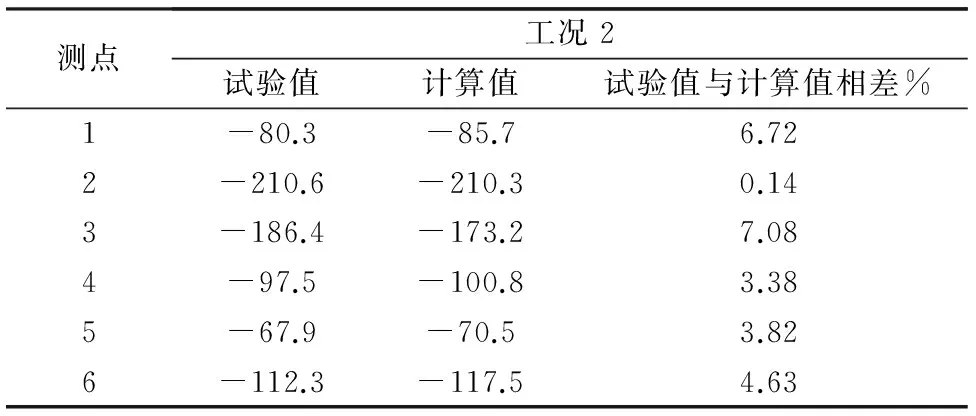

4 底架静强度试验

参照TB/T 1335-1996标准中的有关规定,2015年3月由质检中心机车车辆检验站对该轨道车底架进行了静强度试验。试验结果表明,轨道车的底架在各种工况载荷作用下的合成应力均小于材料的许用应力,满足TB/T 1335-1996标准规定的强度要求。且经对比分析,有限元计算结果与试验结果应力数值比较接近,见表4。

图3 工况2作用下的底架局部应力云图

测点工况2试验值计算值试验值与计算值相差%1-80.3-85.76.722-210.6-210.30.143-186.4-173.27.084-97.5-100.83.385-67.9-70.53.826-112.3-117.54.63

5 结束语

通过对以往轨道车底架结构薄弱环节的分析,进行了改进设计,并对改进后的结构利用有限元分析软件ANSYS进行了优化,试验结果表明改进设计方案是有效的,为今后底架承载式轨道车的底架设计和验证提供了借鉴。

[1]TB/T 1335-1996 铁道车辆强度设计及试验鉴定规范[S].

[2]EN 12663-2010 Railway applications-Structural requirements of railway vehicle bodies[S].

[3]王新敏.Ansys工程结构数值分析[M].北京:人民交通出版社,2007.

[4]刘晓波.机车车体结构中加强筋的合理设计[J].机车电传动,2008,3(1):42-44.

Optimization Design of Chassis for GCY-220 Ⅱ Heavy Duty Rail Car

YANG Linyong

(Gemac Engineering Machinery Co.,Ltd., Xiangyang 441001 Hubei,China)

In this paper the author analyses the working condition, structural features and weakness points of the chassis for GCY-220 Ⅱ heavy duty rail car. The chassis has been improved on the basis of its traditional design, and its structure has been optimized through finite element calculation and analysis. Verified by test, the strength of the optimized chassis could meet the requirements of TB/T 1335-1996 standard.

heavy duty rail car; chassis; optimization

1008-7842 (2016) 01-0044-03

��)男,高级工程师(

2015-11-30)

U273.99

Adoi:10.3969/j.issn.1008-7842.2016.01.10