一种锂电池充电电路的测试方法

张鹏辉

(中国电子科技集团公司第58研究所,江苏无锡214035)

一种锂电池充电电路的测试方法

张鹏辉

(中国电子科技集团公司第58研究所,江苏无锡214035)

介绍了一种特别的锂电池充电管理电路,以及针对该电路的测试方法,包括该测试方法的硬件设计、测试程序编写以及提高测试稳定性的一些措施。该电路的特别之处在于内部集成了一个升压模块,相当于内置了一个开关电源,可以在锂电池处于放电模式时直接将电池电压升高输出到负载上,这为测试工作带来了困难,介绍了如何克服这些困难并顺利完成测试。同时在测试过程中需对该电路输出基准电压进行修调,对修调方式做了介绍。

锂电池充电电路;测试;熔丝修调

1 引言

锂电池充电电路是常见的电源器件,该类电路大量用于消费电子产品中,在生产和销售过程中对成本较为敏感,对质量控制要求高。在测试环节,需要保证测试准确性的同时提高测试效率。

2 锂电池充电电路介绍

2.1电路基本功能介绍

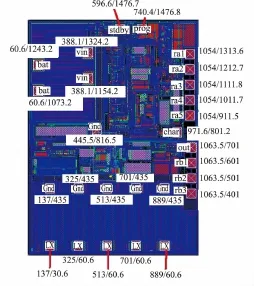

被测的锂电池充电电路由输入、输出、控制3个部分组成,在晶圆上还有一些小接触点,这些接触点之间有可以熔断的铝条,用于基准电压修调,一般情况下用于修调的接触点不进行键合封装。其管芯图如图1所示。

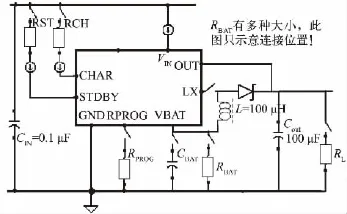

该锂电池充电电路由VIN脚输入电压,由VBAT脚输出4.2 V电压对锂电池进行充电,CHAR、STDBY脚为控制脚,RPROG脚通过外接电阻调节输出端的负载能力。和一般锂电池充电电路不同的是,该电路还集成了一个升压模块,当处于锂电池放电模式时,电路可以控制OUT脚产生一个5 V电压,对外部负载进行供电。ra1~ra5和rb1~rb3均为熔丝修调专用管脚。

2.2电路升压模块介绍

升压模块由LX脚、OUT脚和VBAT脚组成,LX脚和VBAT脚之间接一个100 μH的电感L1,LX脚和OUT脚之间接一个肖特基二极管D1,在OUT脚和GND脚之间接一个负载电容Cout。当锂电池处于放电模式且需要升压输出时,电路通过LX脚的内部开关SW控制经过电感L的电流方向,SW闭合时LX脚相当于短接GND,SW断开时LX脚相当于悬空。当LX脚内部开关SW闭合时,VBAT脚通过电感L和LX脚对GND形成回路。当SW断开时,由于线圈中的电流不能瞬时改变,就会在电感L的后端也即LX脚形成一个感应电压,这个电压通过二极管D给输出电容Cout充电。当输出达到额定电压,OUT脚的反馈电路工作,闭合SW,完成一个工作周期,此时二极管D起到反向截止的作用。图2是被测锂电池充电电路的应用原理图。

图1 锂电池充电电路管芯图

图2 锂电池充电电路应用原理图

3 测试方案介绍

3.1测试系统介绍

本方案采用某国产集成电路测试系统TRxx进行测试,该系统产地台湾省,是一种先进的集成电路测试系统。系统配置有16路直流电压电流单元(OVC),最大输出/测量电压12 V,最大输出/测量电流300 mA; 4路大功率直流电压电流单元(PVC),最大输出/测量电流为1 A,最大输出/测量电压为32 V;一块32路数字信号输出/测量资源板(AC32),最大测试频率20 MHz;一块时间测量单元板(TMU),内置4路时间测量单元,可以测试各种时间参数,同时该板还带有32路继电器控制位;另外该系统还有5 V、24 V固定电源等资源。

3.2测试方案硬件设计

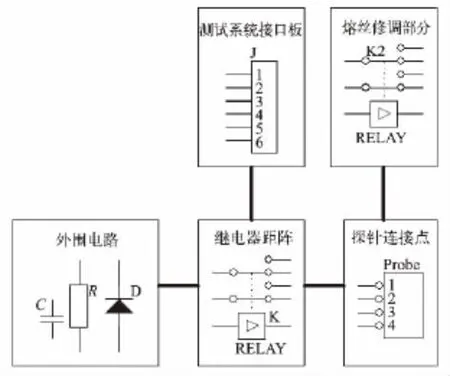

为了提高测试效率,本方案进行双管芯并行测试,主要外围器件和熔丝修调部分全部放在针卡板上,然后通过两根50针的排线和测试系统接口板进行连接。图3是测试方案硬件框图。

图3 测试针卡硬件框图

如图3所示,测试机的直流电压电流源通过排线连接到针卡上,电容、电阻、电感等外围器件通过继电器连接到探针上,不同参数的测试需要切换不同的外围器件。熔丝修调部分由继电器和修调电源组成,连接到探针上。

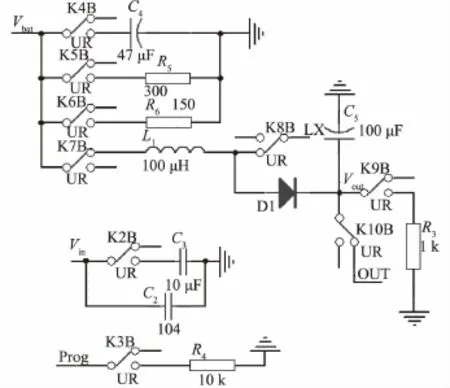

图4是主要参数的测试硬件连接图,其中两个电阻R5和R6是BAT脚的负载电阻,通过继电器K5、K6进行切换,电容C4通过继电器K4接入BAT脚,起到滤波作用。两个继电器K7和K8负责切换升压转换部分,当二极管D1和电感L1接入被测电路后,升压模块启动,LX脚输出开关信号,VBAT脚的电压经过升压转换后由VOUT端输出,VOUT端的输出负载电阻R3通过继电器K9接入。PROG脚的采样电阻R4通过继电器K3接入,VIN脚的两个滤波电容C2和C3通过继电器K2接入。在测试主要参数VBAT脚输出电压时,VIN脚加5V电压并接入C2和C3电容,K5或者K6闭合,分别测试两种负载模式下的VBAT脚电压。当测试升压模块参数时,K7、K8和K4闭合,给BAT脚加3.6 V电压,测试VOUT端口输出电压。

图4 主要参数测试硬件图

硬件部分的设计有几个特别要注意的地方。首先,该锂电池充电电路带有一个开关电源模块,该模块的测试需要电感、肖特基二极管、电容等器件,这些器件必须距离被测电路管芯非常近才能保证正常工作。为了缩减外围器件的距离,可以缩减探针的长度,将探针连结点距离减小。同时,将外围器件和切换继电器放置在探针连结点的周围。其次,开关电源模块和内置的充电电压转换模块容易受外部信号干扰,尤其双管芯并行测试时,被测的两个管芯也容易互相干扰。这就要求在硬件设计时做好抗干扰措施,首先将两个被测管芯的硬件在针卡上进行隔离,将两个管芯的地线分别引出到测试系统参考地上。对部分敏感回路例如开关电源的震荡部分,使用包络线方式连接,并在针卡板上进行覆铜处理,通过覆铜和包络线部分连接参考地,将振荡信号隔离。第三,在针卡板上对地线和输入输出电源线路进行加宽处理,针卡板和测试机的连接排线采用间距2.54 mm的50针脚排线,在排线上使用多个针脚作为地线。

3.3测试方案软件部分

3.3.1测试软件框架

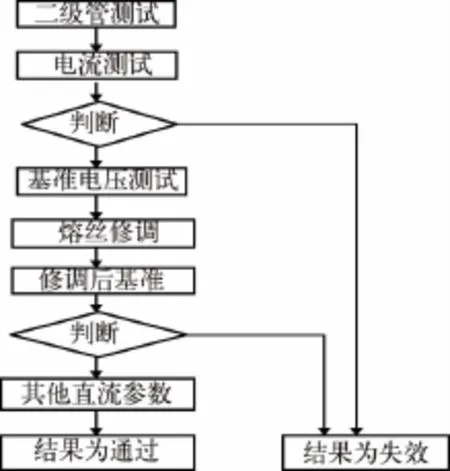

测试软件采用C语言开发,开发环境为测试系统自带的TRxx集成开发环境。整个开发流程采用自顶向下的方式,先设定基本信息,例如几个管芯同测,定义测试机电压电流源和管脚的对应关系,设定各个测试参数的失效信号。然后使用图形界面搭建测试软件框架和参数测试流程。最后编写各个参数的具体测试源代码。图5是测试程序的简化流程图。

图5 测试程序流程图

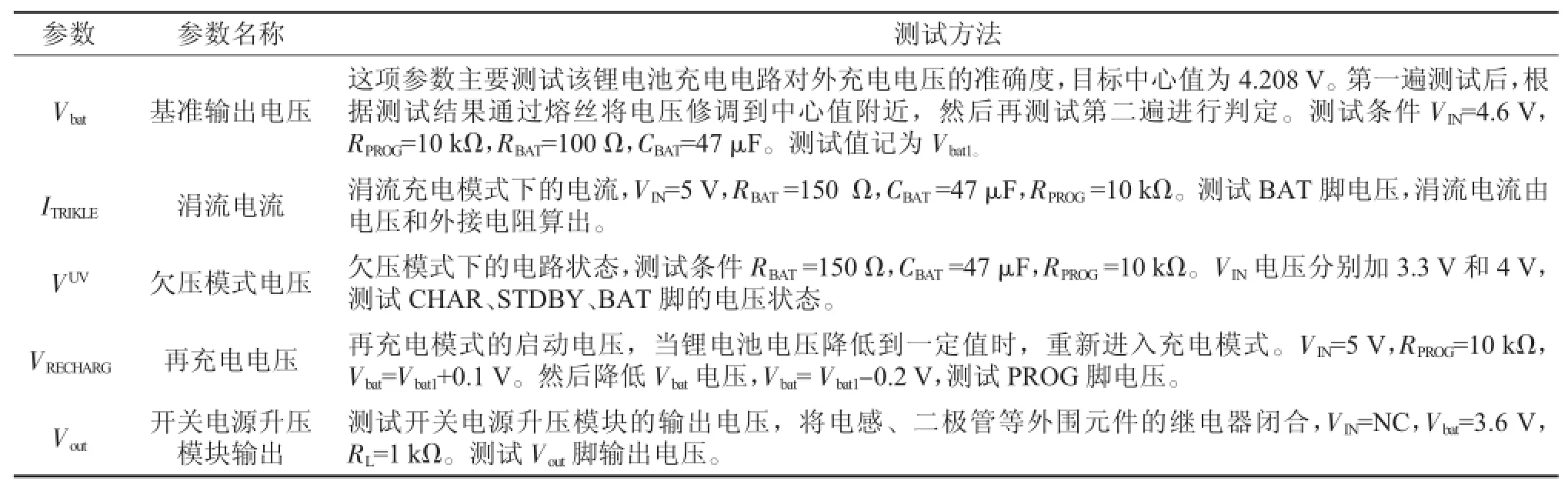

3.3.2测试参数介绍

整个测试程序包括二极管通断、功能、基准、开关电源部分、漏电等参数测试,参数覆盖率较高,下面介绍几个重点参数,见表1。

表1 主要测试参数

4 熔丝修调部分

4.1熔丝修调简介

熔丝就是连接在两个键合点之间用金属或者多晶硅以最小宽度短接在一起的部分,在键合点之间通过一个大电流,就会引起熔丝材料熔断或者气化,熔丝就会变成断路,这个过程即为修调。修调过程就是把熔丝从短路状态熔断成断路状态的过程,通过在熔丝两端的修调点上施加一定的电压,电流流过熔丝产生高温,把熔丝熔断或者气化。根据熔丝的物理特性,选取合适的电压和电流是成功修调的关键。

4.2熔丝修调的硬件设计

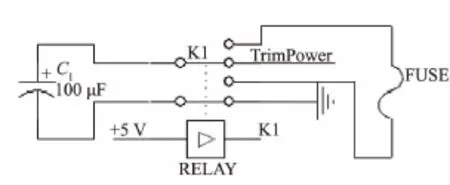

图1中的ra1~ra5、rb1~rb3均为熔丝修调专用管脚,在这些管脚两两之间有铝熔丝。将这些管脚之间的熔丝分别按照图6的方式与修调电路进行连接。

为了提供一个瞬间的大电流,采用电容充放电的方式为修调提供能量,其典型电路如图6所示。

修调时,继电器在初始状态,先给修调电源端加电压,通过继电器常闭端给电容C1充电,等待一定时间后,向继电器K1端发送低电平控制信号,C1的正负两端与修调电源和GND断开,接到熔丝的两端,C1放电熔断熔丝。电容修调有一个重要优势,修调时电路的其他管脚特别是GND和C1是隔离的,电容只对熔丝两端放电,修调对电路本身的影响较小。该产品的熔丝为串行结构,非常适合用电容方式修调。

被测锂电池充电电路有一个特殊之处,由于内置开关电源和熔丝内部结构的问题,很容易从熔丝端的引线引入外部干扰信号。在测试方案开发之初,在进行基准测试时测试值很不稳定,多次测试之间的误差很大。经过排查分析,确认干扰从熔丝上引入,为了解决干扰问题,采取了以下措施:(1)缩短熔丝到修调继电器的距离,将修调继电器放到针卡板上;(2)熔丝到修调继电器的布线采用覆铜处理。通过这些措施有效解决了熔丝端引入的干扰问题,基准电压测试较为稳定。

4.3修调部分的软件编写

一般情况下,大部分电路的每段熔丝能修调的值是固定的,如果不同批次间有差异,各段熔丝之间的比例也通常能保持一致。该电路每根熔丝所能修调的电压值呈比例关系,设最小一段熔丝能修调的值为LSB,要修调的目标值为Vtarget,修调前的测试值为Vout。具体的修调判断可以通过下面的算法进行:

int B0[4],B1[4],B2[4];//设置各个管芯的3段熔丝是否需要修调的标志位

double LSB=0.015;//最小一段熔丝的分辨率

double Vtarget=4.200;//修调的目标值

for(i=0;i<Tsite;i++){//对各个并行测试管芯进行分别判断,Tsite为并测管芯数目

if(Vtarget-Vout[i]<=(LSB/2)){B0[i]=0;B1[i]=0;B2[i]=0;}//判断需修调fuse4段

else if(Vtarget-Vout[i]+LSB<=(LSB/2)){B0[i]=0;B7[i]=0;B6[i]=1;}

……//中间部分省略

}

这种算法在修正批次间差异的时候非常方便,只需要更改变量Vtarget或LSB的值即可,程序更加简洁,不易出错,可维护性更好。

4.4修调时其他注意事项

首先要保证针卡平整度,尤其是修调时会经过大电流,要求所有熔丝端口的探针接触电阻小于10 Ω,否则会带来熔丝烧不断、烧不干净等问题。另外,在进行针卡板布线时,要对修调线路进行加宽处理。在生产测试中,要注意检查测试系统的外壳接地情况,如果接地状态不好,有可能会由地线上引入电压造成误修调。

5 测试结果与效率

该测试方案经过生产实测,具有几个重要优势。首先,测试效率高,平均每片测试时间比竞争对手降低60%,在降低测试成本的同时,提高了单片利润。第二,测试结果准确度高,尤其是基准电压部分,测试结果完美以目标值为中心进行正态分布,极大地提高了被测电路的市场竞争力。第三,测试情况稳定,通过前文所述的一些抗干扰措施,在生产测试过程中,极少需要人工干预,降低了人工成本,也间接提高了大规模生产测试的效率。

6 结束语

在该锂电池充电测试方案设计中,在硬件、软件方面都进行了合理规划,通过多管芯并行测试提高了测试效率。通过硬件的抗干扰措施提高了测试稳定性。通过软件算法的改进优化,提高了修调准确性,最终达到了高效、稳定、准确测试的目的。

[1]Serigio Franco.Design with Operational Amplifies and AnalogIntegratedCircuits[M].TheMcGraw-Hill Companies,Inc.2002.[2]Behzad Razavi.Design of Analog CMOS Integrated Circuits[M].西安:西安交通大学出版社,2003.

[3]http://www.tpwic.com[EB/OL].

[4]Ocean Deng,Daniel Chien.TR6800 Tutorial[M].IC Tester FAE,Test Reserch Inc.

A Test Method of Lithium Battery Charging IC

ZHANG Penghui

(China Electronics Technology Group Corporation No.58 Research Institute,Wuxi 214035,China)

The paper introduces a special lithium battery charging IC and corresponding testing method including hardware design,programing and stability measures.The charging IC integrates a boost module to directly discharge into the load,which brings about challenges to the testing.The paper describes how to meet the challenges in detail and conduct fuse-trimming on output reference voltage.

lithium battery charging IC;test;fuse-trimming

TN407

A

1681-1070(2016)09-0010-04

张鹏辉(1983—),男,河南永城人,工程师,2005年毕业于西安交通大学电气工程及自动化专业,现在中国电子科技集团公司第58研究所从事集成电路测试技术研究工作,主要研究方向为集成电路测试的规模化和产业化。

2016-5-5