压水堆核电站核级锻件超声检测标准评估与比较

吴伟帮,张 进,陈 航

(深圳中广核工程设计有限公司, 深圳 518172)

压水堆核电站核级锻件超声检测标准评估与比较

吴伟帮,张进,陈航

(深圳中广核工程设计有限公司, 深圳 518172)

介绍了《法国压水堆核岛机械设备设计和建造规则(RCC-M)》(2007版及FM1061修订)中核级锻件超声检测的一些重要规定,并与RCC-M (2000版及2002补遗)中关于灵敏度、记录和验收准则的相关规定进行了分析比较和总结。针对核级锻件超声检测过程中可能存在的问题提出了检测的改进措施,旨在为设计、采购、监造和检测人员合理地使用核级锻件的超声检测标准及规范提供参考。

法国压水堆核岛机械设备设计和建造规则;核级锻件;超声检测标准;注意事项

2007年6月,法国核电规范标准协会(AFCEN)针对2007版《法国压水堆核岛机械设备设计和建造规则(RCC-M)》发布修改单FM1061,对核级锻件的超声检测要求及引用标准进行修改,主要是将RCC-M规范中所引用的基础工业标准由NF A 04 308:1988SteelForgings-UltrasonicTestingInspectionMethods-Limitsoftesting替换为NF EN 10308:2002NondestructiveTesting-UltrasonicTestingofSteelBars、NF EN 10228.3:1998NondestructiveTestingofSteelForgings-Part3:UltrasonicTestingofFerriticorMartensiticSteelForgings及NF EN 10228.4:1999NondestructiveTestingofSteelForgings-Part4:UltrasonicTestingofAusteniticandAustenitic-FerriticSteelForgings。鉴于目前国内新研发的第三代核电厂用核级锻件的超声检测遵循RCC-M (2007 Edition and FM1061 Modification)DesignandConstructionRulesforMechanicalComponentsofPWRNuclearIslands的要求,笔者主要对该规范修订内容中关于锻件超声检测的相关要求进行了介绍和分析,并依据规范RCC-M (2000 Edition and 2002 Addendum)DesignandConstructionRulesforMechanicalComponentsofPWRNuclearIslands相关主要内容与CPR1000进行了比较。

1 检测规范及相关检测标准

核级锻件的超声检测技术要求通常在RCC-M规范M篇的相应锻造部件采购技术规范的第6章或第7章进行总体性的规定,主要内容包括检测时机、检测程序、检测范围、扫查方式、信号评定、记录和验收准则等。其中,检测程序、信号评定、记录和验收准则需满足RCC-M MC 2300及基础工业标准NF EN 10228-3、NF EN 10228-4或NF EN 10308的规定:① 低合金钢锻件按NF EN 10228-3的规定;② 奥氏体钢锻件按NF EN 10228-4的规定;③ 直径或厚度小于或等于400 mm的钢棒,低合金钢类钢棒按NF EN 10228-3或NF EN 10308的规定,奥氏体钢类钢棒按NF EN 10228-4或NF EN 10308的规定。

2 检测时机

根据RCC-M (2007版及FM1061修订)规范,检测时机大致可以归类为以下几种:① 最终机加工后检测。在最终状态不能检测的部分应尽可能地在接近最终状态下提前进行检测;② 力学性能热处理后,无论该热处理工序后是否进行机加工;③ 由于几何原因导致整个部件或部件某些部位在热处理后不能进行超声检测,应在最接近的中间阶段进行检测;④ 对于小尺寸部件,也可在半成品件上进行检测。

通过分析上述规定可知:对于形状简单的锻件(1、2、3型锻件)容器筒体、蒸汽发生器管板等,通常采用第①种检测时机;对于形状复杂的锻件(4型锻件),通常采用第②或第③种检测时机。此外,规范中对检测时机的某些规定比较抽象,如:“可能地接近最终状态或最接近的中间阶段检测”,在实际检测中往往容易引起争议,给实际操作带来很大困难。核岛设备用锻件种类繁多且大部分锻件的形状比较复杂,如各类接管嘴、小接管等,在最终机加工完成后,这些锻件因形状较复杂而不能进行100%检测。此种情况应在制造过程中合理安排加工工序及检测时机,在简单形状阶段(如锻棒或锻管状态)预先进行一次完整的检测,并且在最终机加工完成后再尽可能完整地检测。值得注意的是,在中间各阶段的检测中,应按最终验收时的检测要求进行检测,确保过程监控的有效性。

另外,对于最终机加工后外径与内径之比大于或等于1.6的3a型和3b型锻件,如需通过棒材钻孔的方式获得,通常应在棒材钻孔前预先进行一次全面的斜探头检测。

3 标定试块

当灵敏度由距离-波幅方法(DAC)设定或根据DAC法按参考反射体的幅度进行不连续定量时,应制作标定试块。RCC-M (2007版及FM1061修订)规范规定,标定试块应由下列某一种材料制作:① 被检工件的延长部分;② 材料和热处理状态均与被检工件相同的工件;③ 与被检工件具有相近声学特性的工件。

①和②类材料的规定明确,便于跟踪监督,但容易受工件尺寸和类型影响导致试块难于获取,且需耗费较大成本;而对于③类材料,在旧版规范RCC-M(2000版及2002补遗)的应用过程中存在较大争议,新修订规范RCC-M(2007版及FM 1061修订)中仍未对“声学特性相近”进行明确界定,这给检测人员判定用于制作试块的材料是否与被检工件具有相近的声学特性带来较大困难。国内核工业无损检测行业早期也已经关注到此类问题,在编制NB/T 20003.2-2010《核电厂核岛机械设备无损检测第2部分:超声检测》行业标准时明确了声学特性相近的定义,即:声速±5%、声阻抗±5%、衰减系数±20%或厚度相同底波信号差异小于4 dB,则认为具有相近的声学特性。此外,SA-508SpecificationforQuenchedandTemperedVacuum-TreatedCarbonandAlloySteelForgingsforPressureVessels补充要求中对声学性能相似也有相关规定,即:在不改变仪器装置的条件下,反射波在相等厚度标定试块和待测锻件之间的变化值不大于25%。

4 灵敏度

RCC-M(2007版及FM1061修订)规范要求:直探头检测时采用参考试块法或DGS曲线法;斜探头检测时,低合金钢锻件一般采用DGS曲线法、奥氏体钢锻件采用参考试块法或DGS曲线法均可。采用参考试块法时:直探头检测时通过平底孔调整检测灵敏度,所用平底孔的直径根据验收级别确定;斜探头检测时通过φ3 mm横孔调整检测灵敏度。采用DGS法时,将DGS曲线调整至所要求的检测灵敏度,并对缺陷进行定量。

RCC-M (2000版及2002补遗)要求直探头和斜探头检测时均采用参考试块法。直探头检测通过平底孔调节灵敏度,斜探头检测通过矩形槽或φ2 mm横孔来调整检测灵敏度,其中,锻件厚度大于100 mm时,人工反射体为φ2 mm横孔;锻件厚度小于或等于100 mm时,人工反射体为矩形槽。

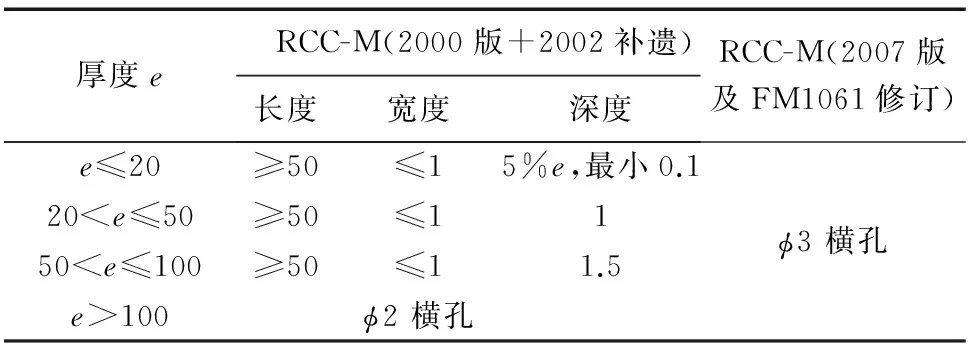

RCC-M (2007版及FM1061修订)较RCC-M (2000版及2002补遗)发生了较大变化,其引进了DGS法,且奥氏体钢锻件可采用DGS法和参考试块法,但低合金钢锻件斜探头检测只允许采用DGS法。此外,就斜探头检测的参考试块法而言,两规范对人工反射体的规定也具有很大差异,RCC-M (2007版及FM1061修订版)中无论厚度大小均要求采用φ3 mm横孔;而在RCC-M (2000版及2002补遗)中,厚度e大于100 mm采用φ2 mm横孔,厚度e不大于100 mm时采用矩形槽。斜探头检测时人工反射体类型对比(DAC法)见表1。

表1 斜探头检测时人工反射体类型对比(DAC法) mm

5 扫查方式

5.1直探头检测

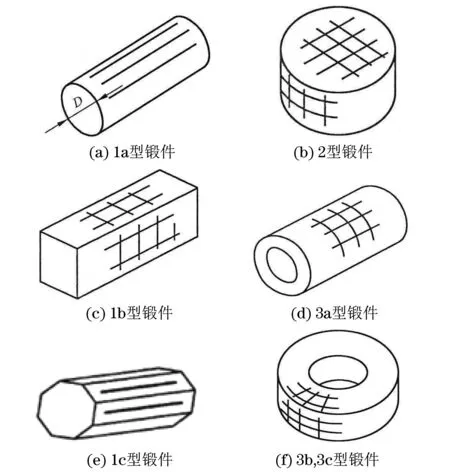

对于形状简单锻件(1、2、3型锻件)的扫查要求,RCC-M规范通常直接引用基础工业标准中的通用扫查方式,各种类型锻件直探头通用扫查方式如图1所示:1a型锻件需至少在180°的圆柱面上扫查;1b型锻件需在两个相互垂直的侧面上扫查;1c型锻件需至少在占据半侧的相邻表面上扫查;2型锻件需至少在180°的圆柱面上和一个水平面上扫查;3a型锻件需在圆筒外表面扫查;3b和3c型锻件需在圆环表面和一个水平面上扫查。复杂形状锻件(4型锻件)的扫查表面及扫查要求一般由采购方与供货方协商确定,通常是将锻件的各个部分分解为简单形状来分别对待。

图1 各种类型锻件直探头通用扫查示意

除了上述通用扫查要求,针对某些特定锻件,RCC-M规范进行了修订或补充:① 反应堆压力容器主螺栓用棒材(1型锻件)还需补充从两侧端面进行轴向直射波检测,从两侧检测时至少有10%检测范围的重叠;② 蒸汽发生器管板(2型锻件),仅需从两侧端面进行直射波检测即可(不要求直探头从周向进行扫查);③ 反应堆压力容器筒体(3型锻件),还需补充从两端沿轴线方向进行直射波检测,检测范围至少为部件高度的一半加10%。

虽然RCC-M规范根据某些特定锻件的特点,增加或修订了某些扫查要求,但笔者认为对于有些部件尚有不足之处,有必要针对特定锻件的用途、锻造方向等适当增加扫查表面和扫查方式。如对于螺栓用锻件(除了反应堆压力容器主螺栓用锻件),RCC-M规范就未考虑轴向扫查。但是,从锻件的用途来看,螺栓用锻件在使用过程中主要在轴向承受拉应力,而近似垂直于轴向的面积型缺陷对螺栓的使用性能危害最大,需采用轴向检测才能对此类缺陷进行有效检测。因此,建议也应对螺栓类锻件进行轴向检测。如不能用直探头从轴向进行检测,则需采用斜探头沿着外表面进行轴向检测。

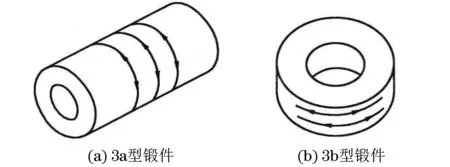

图2 3a型和3b型锻件斜探头扫查方式示意

5.2斜探头检测

外径/内径之比大于或等于1.6的3a和3b型锻件需采用斜探头从外圆面沿着周向正反两个方向进行100%检测,3a型和3b型锻件斜探头扫查方式如图2所示。对于3a型锻件,RCC-M规范仅要求斜探头从外表面沿周向正反两个方向进行扫查。根据超声检测原理,检测时使声束轴线与缺陷的主反射面接近垂直对检测最为有利,斜探头沿周向扫查能够有效地发现近似垂直于表面的轴向缺陷,但近似垂直于表面的周向缺陷缺乏合适的扫查方法,存在缺陷漏检的可能性。如采用的锻造方法较易产生垂直于表面的周向缺陷或需对此类缺陷特别关注时,建议考虑从端面采用直探头进行轴向检测或沿着外表面采用斜探头进行轴向检测。

6 记录和验收标准

6.1直探头检测

根据RCC-M (2007版及FM1061修订)规范,低合金钢锻件一般按基础工业标准NF EN 10228-3或NF EN 10308(仅限于厚度t不大于400 mm的锻棒)中的质量3级(DGS法或DAC法)记录和验收,奥氏体钢锻件一般按基础工业标准NF EN 10228-4或NF EN 10308(仅限于厚度t不大于400 mm的锻棒)中的质量2级(DGS法或DAC法)记录和验收。

根据RCC-M (2000版及2002补遗)规范,锻件直探头检测的记录和验收标准直接引用基础工业标准NF A 04 308的规定,低合金钢锻件一般按质量3级记录和验收,奥氏体钢锻件根据部件的厚度t确定质量验收等级:t<75 mm时,按质量3级;75 mm≤t<250 mm时,按质量2级,且记录R(底波降低系数)不大于0.12的底波衰减;t不小于250 mm时,按质量1级,且记录R不大于0.12的底波衰减。

分析对比,对于低合金钢锻件,两个规范对同一质量等级所允许存在的缺陷当量完全相同,低合金钢锻件直探头检测记录和验收标准的对比见表2。对于奥氏体钢锻件,锻件的厚度越大时,可允许存在的缺陷越大:厚度t不大于250 mm时,两规范对同一质量等级所允许存在的缺陷当量完全相同;当厚度t>250 mm时,RCC-M (2007版及FM1061修订)中所允许存在的单个不连续缺陷的当量直径为11 mm,而RCC-M(2000版及2002补遗)允许的当量直径为12 mm;但是对于厚度t>400 mm的锻件,相对于RCC-M (2000版及2002补遗),RCC-M (2007版及FM1061修订)中所允许存在的缺陷更大,验收要求较宽松。奥氏体钢锻件直探头检测记录和验收标准的对比见表3。

表2 低合金钢锻件直探头检测记录和验收标准的对比 mm

表3 奥氏体钢锻件直探头检测记录和验收标准的对比 mm

6.2斜探头检测

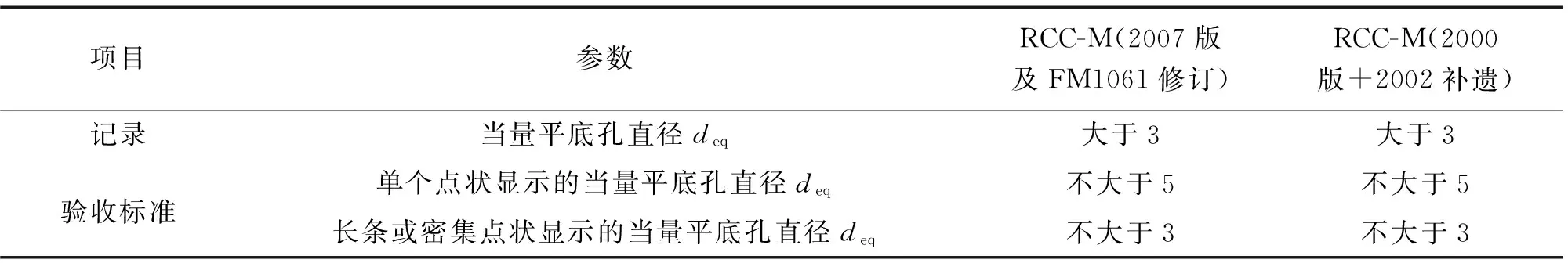

根据RCC-M (2007版及FM1061修订)规范,低合金钢锻件按基础工业标准NF EN 10228-3中的质量3级(DGS法)记录和验收。对于奥氏体钢锻件,DGS法检测时按基础工业标准NF EN 10228-4的要求记录和验收,DAC法检测时的记录和验收标准见表4。

RCC-M (2000版及2002补遗)中,低合金钢和奥氏体钢的斜探头检测时,任何回波幅度大于50%DAC曲线的信号都应予以记录,回波幅度超过100% DAC曲线的信号应判为不合格。

分析对比上述规定,RCC-M (2007版及FM1061修订)较RCC-M (2000版及2002补遗)发生了较大变化,引进了DGS法所对应的验收标准,且低合金钢锻件只允许采用DGS法验收,奥氏体钢锻件则可采用DGS法和DAC法。

表4 奥氏体钢锻件斜探头检测记录和验收标准(DAC法)

仅就DAC法而言,新旧两版规范对验收规定也具有很大差异,在RCC-M (2000版及2002补遗)中,回波幅度大于50% DAC应记录,超过100% DAC则拒收,其中:对厚度t不大于100 mm的锻件,各厚度区间(20 mm,50 mm,100 mm)所采用的矩形槽尺寸逐渐增大,可见所允许的缺陷也逐渐变大;对厚度t>100 mm的锻件,均采用φ2 mm横孔调整检测灵敏度,无论锻件厚度大小可允许存在的缺陷当量均一致。在RCC-M (2007版及FM1061修订)中,无论厚度大小,均采用φ3 mm横孔调整检测灵敏度;但验收要求则根据不同厚度所允许的缺陷回波高度不同来加以区分。

7 结语

对RCC-M(2007版及FM1061修订)及其对应基础工业标准中关于锻件超声检测要求进行分析解读,并将其与RCC-M(2000版及2002补遗)的相关要求进行分析比较;并针对核级锻件超声检测过程中可能存在的问题,提出了检测的建议措施。此外,RCC-M(2007版及FM1061修订)新引进了DGS法及其验收标准,规范使用者在使用过程中,应注意新版规范的新增要求,有必要结合目前的制造检测能力严格控制制造质量。

Evaluation and Comparison of Ultrasonic Testing Standards of Nuclear Forgings for Pressurized Water Nuclear Power Station

WU Wei-bang, ZHANG Jin, CHEN Hang

(China Nuclear Power Design Co., Ltd., Shenzhen 518172, China)

Some important provisions of ultrasonic testing for the forgings provided by RCC-M code(2007 edition and FM1061) were introduced, and the sensitivity, recording conditions and acceptance criteria were analyzed and also compared with that of RCC-M code(2000 edition and 2002 addendum). Some precautions were considered. It aims to provide reference for the designer, purchaser and inspector for their properly using the ultrasonic testing standards of forgings for pressurized water nuclear power station.

RCC-M;Nuclear forging;Ultrasonic testing standard;Notice

2016-02-15

吴伟帮(1985-),男,本科,工程师,主要从事民用核安全机械设备的无损检测工作。

吴伟帮, E-mail: 715119153@qq.com。

10.11973/wsjc201609013

TG115.28

A

1000-6656(2016)09-0049-04