梯度结构金属材料研究进展

李 毅

(中国科学院金属研究所 沈阳材料科学国家(联合)实验室,辽宁 沈阳 110016)

梯度结构金属材料研究进展

李毅

(中国科学院金属研究所 沈阳材料科学国家(联合)实验室,辽宁 沈阳 110016)

随着国民经济的快速发展,人们对金属材料的要求日益增加,这就要求金属材料在具有高强度的同时,也需要其具有良好的韧性、耐磨性、耐腐蚀性、高疲劳强度等性能。梯度结构是一种成分、组织或相(或组元)逐渐向另一成分、组织或相(或组元)过渡的结构。这种结构不仅能有效避免尺寸突变引起的性能突变,还能使材料具有不同特征尺寸的结构相互协调,使材料的整体性能和使役性能得到极大优化和提升,为实现材料强韧性的完美匹配和多功能性提供了一个重要方向。介绍了梯度结构金属材料的研究背景、制备方法、优异性能及最新研究进展,并探讨了梯度结构金属材料的研究方向和应用前景。

梯度结构金属材料;梯度率;制备方法;强韧性匹配;多功能性;发展前景

1 前 言

金属材料具有其他工程材料无法比拟的优异的综合力学、物理和化学性能,因而在人类社会进步和发展过程中一直扮演着重要角色。随着国民经济的快速发展,对金属材料的性能,特别是其强韧性等力学性能提出了更高要求。研究、发展新型金属材料对于国民经济发展、科学技术进步、国家战略地位提升、国民生活改善、生产力提高等具有重大的意义。

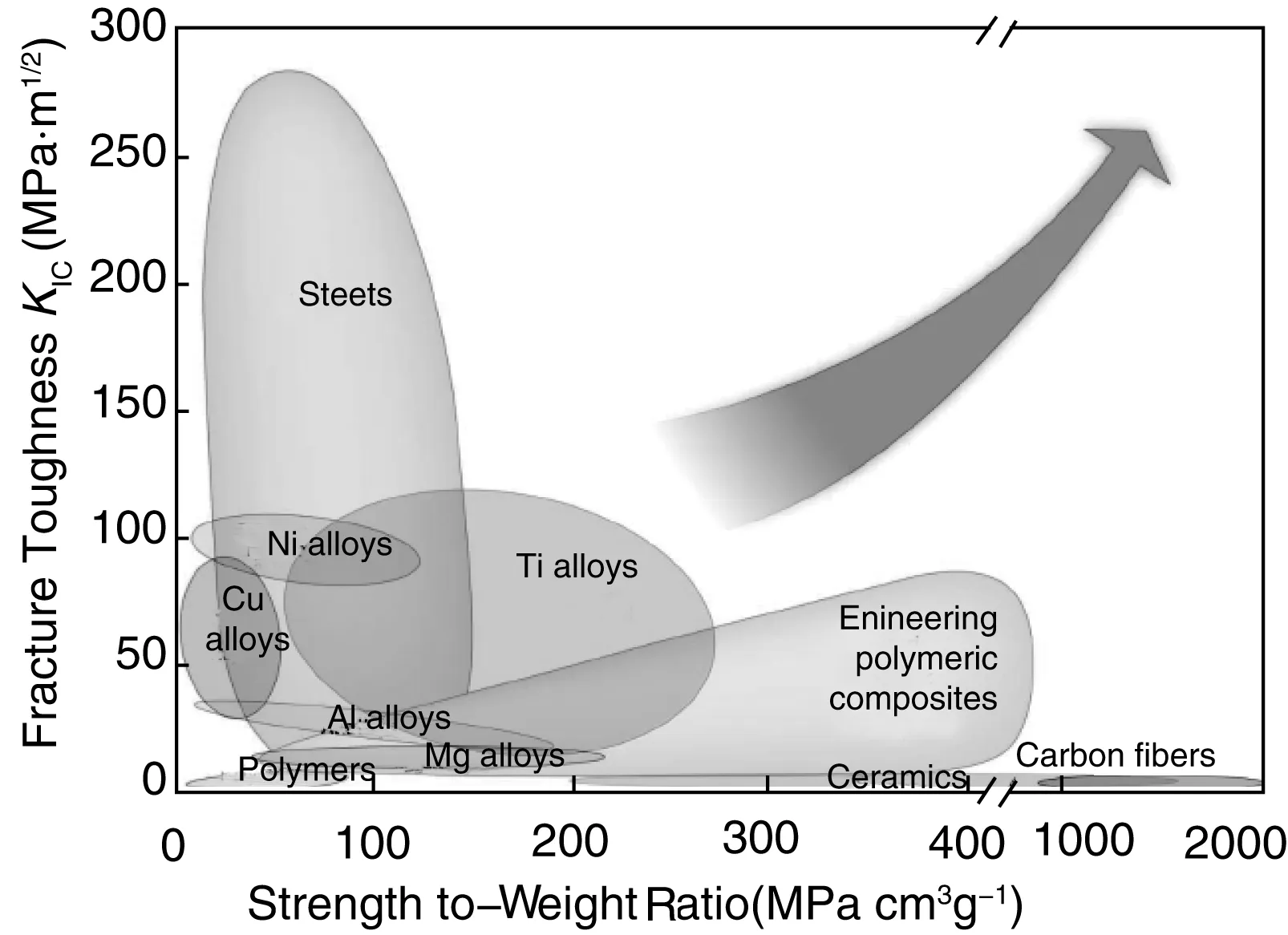

图1 现有材料断裂韧性与比强度之间的联系与分布Fig.1 Fracture toughness and strength-to-weight ratio for metals, polymers, ceramics and carbon fibers

通过调整金属材料的微观结构来提高其性能已成为过去几十年中材料研究的主要方向,如变形强化、细晶强化、弥散强化及固溶强化等多种金属材料的强化手段[1,2]。然而,这些方法提高材料强度但同时降低了材料塑性和韧性,从而无法满足当今工业发展对金属材料综合性能的需求。绝大多数情况下,金属材料的强度和韧性呈现出“强度提高-塑/韧性下降”这一倒置规律[3-5]。如图1所示,这种“此赢彼输”的局面极大地阻碍了高强度新型材料的实际应用,成为金属材料发展和应用的瓶颈。因此,面对人类社会对材料多功能性不断增长的要求,传统调控微观结构的方法已经接近了其理论极限。材料学家必须开辟出一个全新的思路和方法,来解决材料性能之间存在的 “倒置”关系,实现综合性能的提高。当前,如何针对这一需求,解决这些矛盾,是金属材料乃至所有结构材料的重大科学问题。通过在金属材料中引入梯度结构,打破原本耦合在一起的材料性能,允许其中一个或多个性能单独改善,为材料的整体性能和使役性能得到极大优化和提升提供了一个有效途径[6-9]。

2 梯度结构金属材料

2.1梯度结构的定义

梯度结构是由一种成分、组织或相(或组元)逐渐向另一成分、组织或相(或组元)过渡的结构材料,比如由粗晶逐渐过渡到细晶,甚至非晶组织。区别于传统的均匀单质材料或均匀单级复合材料,梯度材料的特征表现为组织的非均匀性和多尺度性,以及结构的多级性。由于组织和相转变平缓,使界面变宽甚至消失。总体来说,梯度结构金属材料有3方面区别于传统材料的鲜明的特征:一是非均匀性,即材料的组成成分和组织结构有着特定的空间不均匀分布;二是多尺度性,即材料具有宏-微-纳观结构,可从非晶,纳米尺寸逐渐过渡到超细晶,微米甚至宏观尺度;三是多功能性,即梯度材料具有同时(或单独)提高两种或多种“相互矛盾”的性能的潜力。

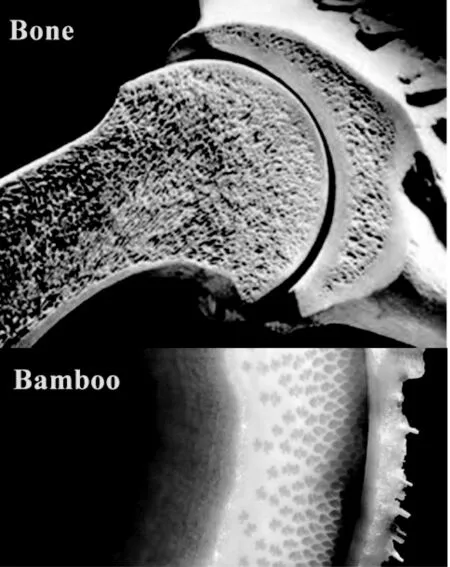

2.2自然界中的梯度结构

自然界中的生物材料,是生物为了适应环境,经过亿万年演变和进化形成,其结构和功能近乎完美。如图2所示,骨头和竹子等微观结构的一个重要特点就是梯度结构。骨头主要由CaCO3和胶原蛋白组成,其根据功能分为皮质骨(Cancellous Bone)和松质骨(Cortical Bone)。皮质骨致密且强度高,而松质骨多孔且具有弹性。人体关节处的骨头结构其由外向内逐渐由皮质骨过渡到松质骨,外部坚硬从而具备高强度和耐磨损性能,内部疏松多孔为其提供良好韧性以及减轻重量,从而达到强韧性的完美匹配[10,11]。竹子是由长而有序的纤维(Long and Aligned Cellulose Fibres)和木质素(Lignin)基体组成。长纤维保证竹子的强度,其体积分数由外到里的梯度分布使竹子在保持强度提高的同时又具有很好的韧性,使其能经受风雨的考验[12,13]。不同于传统的复合材料,这种结构梯度不仅能有效避免尺寸突变引起的性能突变,还能使具有不同特征尺寸的结构相互协调,同时表现出各特征尺寸所对应的多重作用机制,使材料的整体性能和使役性能得到极大优化和提升,为实现材料强韧性的完美匹配和多功能性提供了一个重要方向。

图2 人体关节处骨头与竹子的微观结构Fig.2 Gradient mirostructures of bone and bamboo

2.3梯度材料的发展历史

人们很早就利用梯度结构来改善材料的性能。例如将碳/氮渗入工件表面层,使工件具有高硬度和耐磨性,而工件的中心部分仍然保持着低碳钢塑性。再例如,刀具行业的硬质合金,为了防止脆性的氧化物、氮化物和(或)碳化物涂层的裂纹在基体上扩展,利用液相烧结脱氮调控组织转变,获得WC/Co连续梯度结构的基体;采用缺碳硬质合金渗碳处理,得到表面高浓度WC相的超硬工作表面,用于硬岩钻探钻头等。功能梯度材料也属于一种梯度材料。1987年,日本学者新野正之开始金属/陶瓷复合功能梯度材料的研究[14,15],主要用于功能性能的改善,比如导热、导电性能的增强。日本东北大学金属材料研究所利用化学气相沉积的方法合成了厚度为0.4 mm的SiC/C系功能梯度材料[16]。此外,通过等离子喷涂法、熔渗焊接法和梯度烧结等方法,可制备W/Cu,Mo/Cu,ZrO2-Ti等梯度功能材料[17,18],可用于核聚变托克马克实验室装置,燃气轮机的发动机等领域[18]。

以上早期梯度结构主要侧重于表面性能和功能性的改善。但是应用梯度结构作为一个整体结构来改善金属材料的综合性能,以及梯度结构与金属材料整体力学性能方面的研究仍处于起步阶段。中国科学院金属研究所卢柯研究员领导的研究团队,在金属梯度材料制备、力学性能、疲劳性能、摩擦磨损行为等方面做出了许多开创性的工作[6-8],为新型梯度结构金属材料快速发展奠定基础。

2.4梯度结构的类型和梯度率

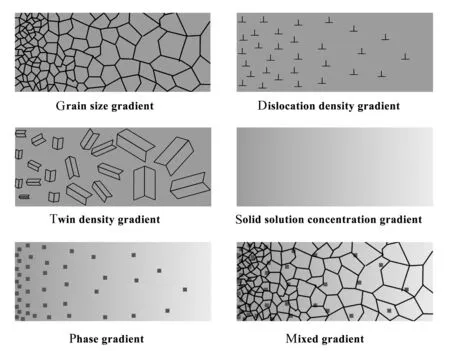

梯度结构金属材料可分为: 晶粒尺寸梯度、位错密度梯度、孪晶密度梯度、固溶密度梯度、相梯度以及综合以上一种或几种的混合梯度结构,如图3所示。

图3 梯度结构金属材料的类型 Fig.3 Classification of gradient architectured materials

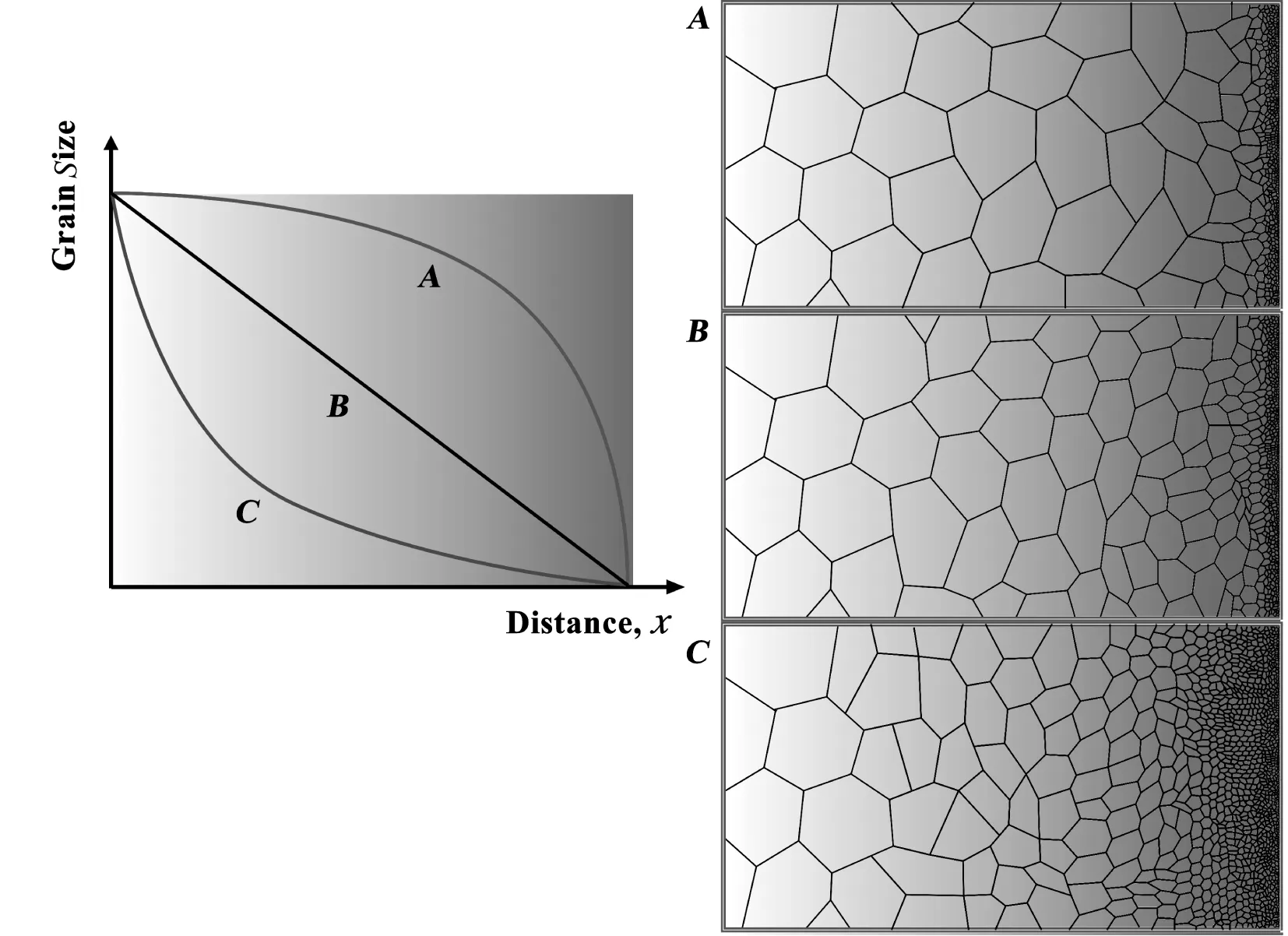

梯度结构金属材料中,梯度结构变化的程度及快慢,我们将其称之为梯度率。如图4所示,以晶粒尺寸梯度为例,虽然3种都是梯度结构,晶粒尺寸的变化范围也完全一样,但是其梯度分布完全不同,有线性分布,上凸型分布和下凹型分布等等。不同的梯度分布对应不同的纳米晶(硬相)和粗晶(软相)的比例,以及各层次间的相互作用也会有所差异,从而会导致完全不同的力学性能。因而,梯度率是梯度结构金属材料性能的重要参数,使量化梯度结构与力学性能间的关系成为可能,也为性能为导向的梯度结构金属材料开发奠定基础。

图4 梯度率的示意图(以晶粒尺寸梯度为例)Fig.4 Illustration of the degree of gradient metallic materials (taking the grain size gradient as the example)

2.5梯度结构金属材料的制备方法

梯度的制备方法可以分为从上而下(Top down Approach)和从下而上(Bottom up Approach)的方式。具体来说,目前梯度结构金属材料的主要制备方法有:机械变形法、电沉积法、热处理法等。

2.5.1机械变形

塑性变形可使金属中产生大量缺陷(如位错、晶界、孪晶界等),通过控制塑性变形条件可将晶粒组织细化至亚微米甚至纳米尺度。由于表面变形大,由外到内变形量逐渐减小,由此形成由外到内的梯度结构[19-21]。根据表面变形方式的不同,可具体分为:表面压入式,表面研磨式和表面碾压式。虽然以上3种方式都可以产生梯度结构,但是所得到的样品表面质量(如粗糙度)会有所不同。相比于其他两种方式,表面研磨具有很好的表面质量和粗糙度。表面机械变形虽然是一种简单有效的制备梯度结构的方法,但是受变形深度的限制,其梯度层只有几百微米,不能实现大尺寸梯度结构试样的制备。此外,该方法也只适用于具有良好塑性的材料,所得到的梯度材料梯度率也无法控制。

此外,通过扭转变形也可以产生梯度结构。中国科学院力学所魏宇杰研究员等在TWIP钢利用扭转变形得到具有孪晶密度梯度[22]。由于试样在扭转变形过程中的应力分布不均匀,样品芯部变形小而外部变形大。这样导致靠芯部没有孪晶或孪晶密度很低,而外部孪晶密度大,形成从芯部到边缘的孪晶密度梯度结构。

2.5.2电沉积

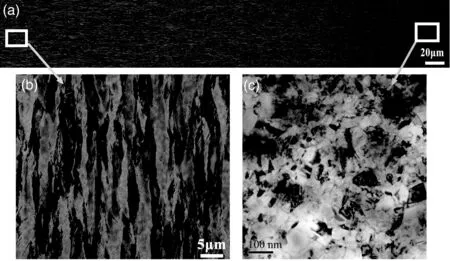

图5 通过电沉积制备具有晶粒尺寸梯度的金属NiFig.5 Microstructures of gradient Ni prepared by electrodeposition

电沉积材料的微观结构由沉积过程中的动力学决定,因此,通过连续改变电沉积过程各工艺参数,如温度、电流密度、pH值、溶液成分等,可实现金属材料结构和成分的梯度变化。本课题组利用电沉积的方法,通过计算机程序控制沉积过程中的参数变形,制备得到具有晶粒尺寸梯度的金属Ni[23]。如图5所示,金属Ni晶粒尺寸从28 nm逐渐过渡到5 μm,且无明显界面存在。电沉积是一种由下而上制备梯度结构的方法,其主要有3个方面的特点:①试样质量良好,所制备得到的梯度金属Ni致密度达到99.5%;②能制备具有整体梯度结构的金属材料,且材料的尺寸几乎不受限制;③能实现不同梯度率金属材料的可控制备。但电沉积过程中往往会产生内应力和杂质偏析,影响材料性能的进一步提升。

此外,通过引入合金化元素,本课题组制备得到粗晶-超细晶-纳米晶-非晶的梯度结构Ni-P合金[23]。

2.5.3热处理

Lefevre-Schlick博士通过对1070钢的脱碳热处理,得到具有成分梯度的功能钢[24,25]。这种由高强度核心(球状珠光体或马氏体)及韧性壳的钢板具有良好的强度和塑/韧性(图6)。但是由于金属材料导热性能良好,因此很难制备具有连续梯度过渡的材料。可以看到,1070钢退火处理后虽然整体上表现为梯度结构,但是仍然具有比较明显的界面,很可能阻碍其性能的进一步提升。

图6 1070钢脱碳处理后的微观结构(a)及对应真实应力应变曲线(b)[25]Fig.6 Microstcuture of 1070 steel after heat treatmen (a), and the correspongding true stress-strain curves (b)[25]

2.5.4其他方法

磁控溅射是制备梯度金属材料的另外一种方法。利用多靶共溅(Combinatorial Sputtering)技术,通过控制溅射功率、时间、工作距离、工作气压、基片偏压等参数,可同时制备具有成分和结构梯度的金属材料。Li等制备具有平面及垂直方向成分梯度的金属材料,在Zr基合金体系中成功制备了具有广泛成分梯度,致密度良好的金属玻璃薄膜[26]。还利用多靶分时溅射技术,制备了具有不同层厚和成分梯度的Zr基合金金属玻璃/纳米金属多层膜复合材料。磁控溅射法具有工艺简单,工艺条件可控,样品结构均匀,成分覆盖范围广等优点。但是,磁控溅射效率较低,制备的样品尺寸有限,可作为一种表面处理手段,无法制备块体梯度结构金属材料。

此外,利用3D打印的方法也可以制备梯度结构金属材料。中国科学院金属研究所采用AM-EBM方法通过软件设计多孔材料的梯度孔隙分布,然后利用计算机根据设计好的多孔结构控制电子束逐层熔炼过程,制得的多孔材料与预期孔隙结构相一致,通过调整电子束工艺参数,能够为本项目提供孔隙率可控性高、性能稳定的梯度孔隙分布的Ti基多孔材料[27]。Yang等利用粉末冶金的方法也制备得到具有梯度结构的Al合金[28]。

3 梯度结构金属材料的性能

3.1综合机械性能

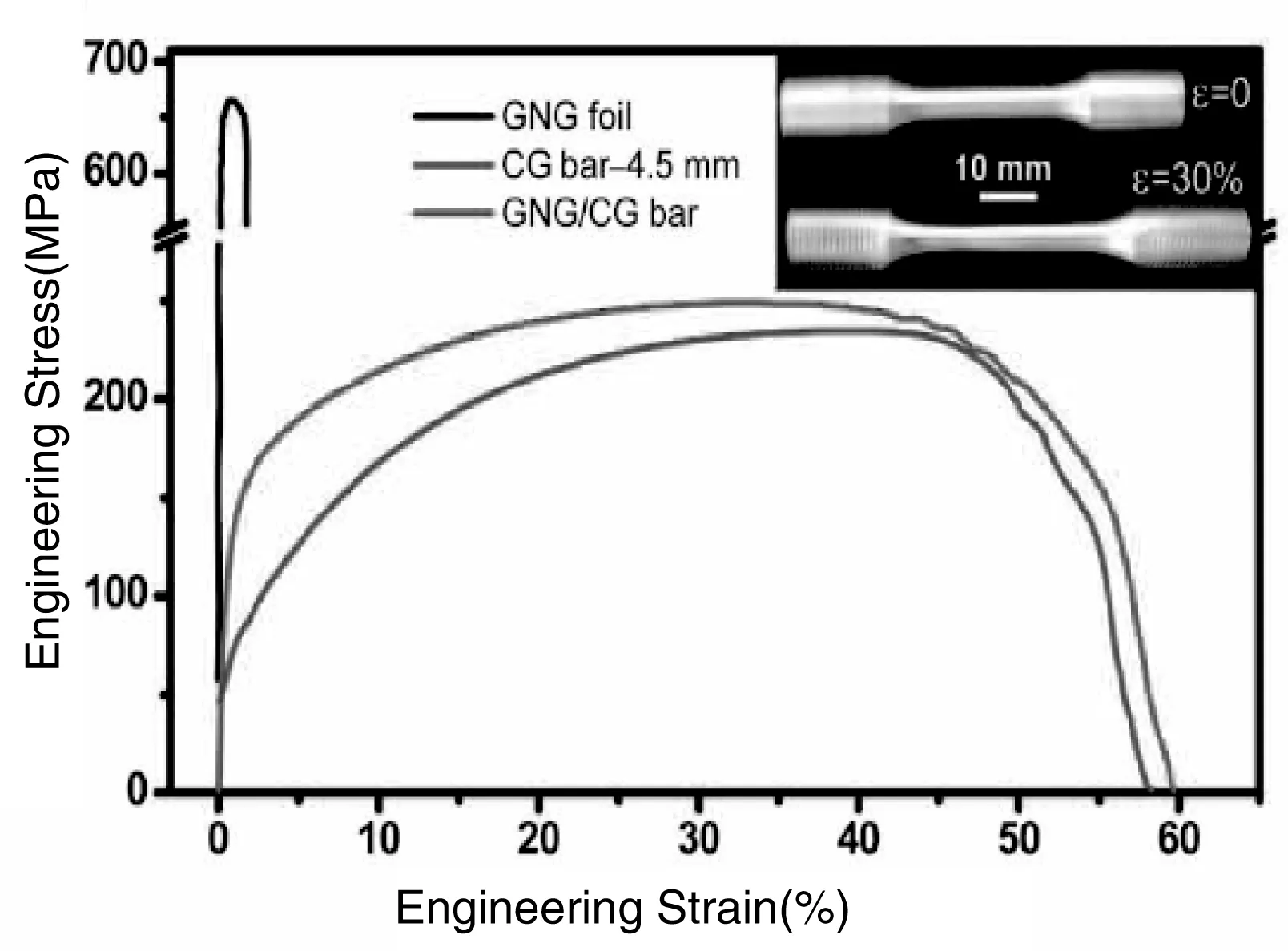

中国科学院金属研究所卢柯团队利用表面机械碾磨技术(SMGT),在纯铜棒材的表面制备出了厚度达数十微米的梯度纳米结构,晶粒尺寸由表面十几纳米逐渐增大至芯部几十微米尺度[18]。这样的梯度结构将Cu整体屈服强度由63 MPa提高至129 MPa,但仍保持其塑性不降低(图7)。该梯度材料的塑性归因于纳米晶界在机械驱动下的晶界迁移和晶粒长大机制,从而能有效吸收变形能,保证纳米晶部分在大应变下而不产生裂纹。另外,他们还利用表面机械研磨处理(SMAT)法在低碳钢板的表面生成梯度纳米结构,提高材料整体屈服强度约35%,而拉伸延伸率保持不变[21,29,32]。这种兼具高强度和高韧性的金属材料为发展高性能工程材料开辟了新的思路和方向。

图7 晶粒尺寸梯度Cu和粗晶Cu的拉伸应力-应变曲线[19]Fig.7 Quasi-static tensile engineering stress-straincurves for the CG Cu bar sample, the GNG/CG bar sample, and a free-standing GNG foil sample[19]

中国科学院力学所武晓雷研究团队也通过SMAT的方法制备了具有表面晶粒尺寸梯度结构的IF钢。研究发现在拉伸过程中晶粒尺寸梯度会形成应变梯度,从而单轴应力状态转变为复杂应力状态,促进位错的存储和相互作用[20]。梯度结构使IF钢在保持高强韧性的同时,产生了均匀材料中不存在的“额外加工硬化”[33]。中国科学院力学所魏宇杰研究员等通过预扭转在TWIP钢中形成梯度纳米孪晶结构,同样观察到强度提高而不损失塑性的现象[22],其屈服强度由300 MPa提高到600 MPa。其原因在于预扭转变形形成的孪晶密度梯度,使材料在塑性过程中维持较高的应变硬化,阻止材料的塑性变形局域化。

3.2耐腐蚀性能

金属材料的微观结构和表面状态不仅会影响其力学性能,也会影响其腐蚀性能[34-37]。Wang等人采用高能喷丸法在1Cr18Ni9Ti不锈钢表面制备出纳米晶表层[35],发现材料在3.5%NaCl溶液中的耐腐蚀性有显著提高。高能喷丸试样表面的钝化膜更容易形成也更牢固。Jin等经SMAT处理的钛合金具有更高的阻抗、更高的腐蚀电位和更低的腐蚀电流密度[36],其耐腐蚀性的提高来源于纳米化后的钛合金表面快速形成致密且稳定的钝化膜。黄海威等采用表面机械滚压处理(SMRT)在Z5CND16-4马氏体不锈钢上制备出梯度纳米结构表层[37],并对其在3.5%NaCl溶液中的电化学腐蚀行为进行研究,发现 SMRT能显著提高马氏体不锈钢的耐腐蚀能力,自腐蚀电位和点蚀击破电位都有所提高。他们将其归因于表面梯度纳米层中晶粒尺寸纳米化,组织均匀性提高、残余压应力的产生、以及表面光洁度的提高。

此外,梯度结构不仅仅可以在样品表面形成纳米晶,甚至还可以形成非晶结构。非晶态合金表现为无序结构,相比于晶体材料,不存在位错、晶界、偏析等晶体材料中不可避免的缺陷,因而表现出优异于其对应晶态材料的腐蚀性能。龚睿等发现非晶态Ni-W合金在3%的NaCl溶液中具有自钝化现象,且发生均匀腐蚀。其耐腐蚀性能远优于1Cr18Ni9Ti不锈钢[38]。因而可以期待,将梯度结构金属材料由芯部到表层从粗晶逐渐过渡到纳米晶,甚至非晶态结构[23-39],其耐腐蚀性能将会有极大的提升。

3.3疲劳性能

疲劳裂纹一般在金属材料表面开始萌生,所以材料表面的力学性能对于疲劳强度的影响特别明显。金属材料晶粒尺寸降低到超细晶和纳米晶尺度,材料的低周疲劳寿命减小,而高周疲劳强度却得到显著提高。梯度结构金属材料不仅具有较高的强度而且具有良好的塑性,在拉伸过程中表现出了良好的抗应变局域化能力。因而,梯度结构金属材料可能同时具有良好的高周和低周疲劳性能,其表层高强度的纳米晶/硬相可以抑制疲劳裂纹的萌生,而裂纹萌生后,样品内部的粗晶结构/软相又会延缓裂纹扩展,形成一种同时抗裂纹萌生扩展的组织结构。Roland等SMAT处理后316L不锈钢的高周和低周疲劳性能都得到了显著提升,且经合适温度退火后,SMAT样品的疲劳性能会进一步提高,疲劳强度由300 MPa提高到400 MPa[40]。SMAT样品疲劳性能提高归因于表层纳米晶和残余压应力层对疲劳裂纹萌生和扩展的抑制作用,而退火后样品具有更好的强塑性匹配,使疲劳性能进一步提高。Shaw等研究了梯度纳米Ni基合金的四点弯曲疲劳性能,并用数值模拟的方法分析了表面纳米晶层、加工硬化层及残余压应力对样品疲劳性能的贡献[41,42]。研究结果表明具有梯度纳米结构的Ni基合金疲劳极限约为600 MPa,相对于粗晶样品的约400 MPa提高幅度达50%。模拟结果显示纳米晶层和加工硬化层对疲劳性能提升起主要贡献,残余压应力起次要作用。中国科学院金属所卢磊研究员发现纳米梯度结构Cu的疲劳寿命相比于粗晶Cu提高75%以上,亚表层晶粒异常粗化致使疲劳裂纹易于产生是导致其疲劳强度较低的主要原因[43]。Ma等同样通过在304奥氏体不锈钢中引入梯度结构,能有效改善其疲劳性能[44]。

总的来说,梯度结构金属材料在循环加载的条件下,其表面纳米晶/非晶具有高硬度,能有效抑制疲劳裂纹的产生,而内部韧性结构可阻碍裂纹的扩展,两种机制共同作用可同时阻碍裂纹的萌生与扩展,提高材料的抗疲劳性能。但目前关于梯度结构金属材料疲劳失效机制、循环应变行为、梯度结构和梯度率对疲劳性能影响机理等相关方面研究仍然十分有限,如何设计具有最佳抗疲劳强度的梯度金属材料更值得进一步探讨。

3.4摩擦磨损性能

材料的耐磨性与其硬度相关,按照经典Archard磨损定律,材料耐磨性与磨损表面的硬度成正比[45]。晶粒细化可显著提高材料的强度(或硬度),大部分纳米材料的硬度相较普通粗晶材料均有明显提高[46-50],其耐磨性的也得到改善。王镇波等人对经SMAT处理的低碳钢的摩擦磨损性能进行研究,发现处理后试样在低载荷下和中载荷作用下的磨损量和摩擦系数明显降低[51]。其主要原因是纳米晶的高硬度导致磨粒压入深度较小,配副相对样品表面运动的阻力较小。Zhou等[52]采用SMAT方法在AISI52100钢表层获得梯度纳米结构,并通过热处理来修复其韧塑性。研究结果表明,晶粒尺寸随退火温度逐渐增大,韧塑性明显改善,当晶粒尺寸为32 nm时,材料的抗摩擦磨损性能最优异。此时,样品的硬度和塑性并非最高,但却能表现出最佳的耐磨性。这表明纳米晶材料的耐磨性是由塑性和硬度的最佳组合决定,通过适当牺牲硬度来保留一定的韧塑性是获得最佳耐磨性的新途径。

目前对梯度材料摩擦磨损的研究主要集中于表面纳米化和晶粒尺寸与摩擦磨损间的关系。梯度结构层与层之间的相互作用和应力传导,以及梯度率对于摩擦磨损性能的影响,也是值得进一步探讨的科学和工程问题。

3.5数值计算与模拟

近年来,随着超级计算机硬件的快速发展和大规模计算方法的不断改进,数值模拟方法已经逐渐成为材料科学研究领域中的一种非常重要的手段。将数值模拟方法应用于梯度材料的性能测试和结构设计,从原子尺度出发设计和优化材料的基本结构,将会为实验制备提供一定的理论指导,使得材料呈现出优良的多功能性,并满足最终的应用需求。

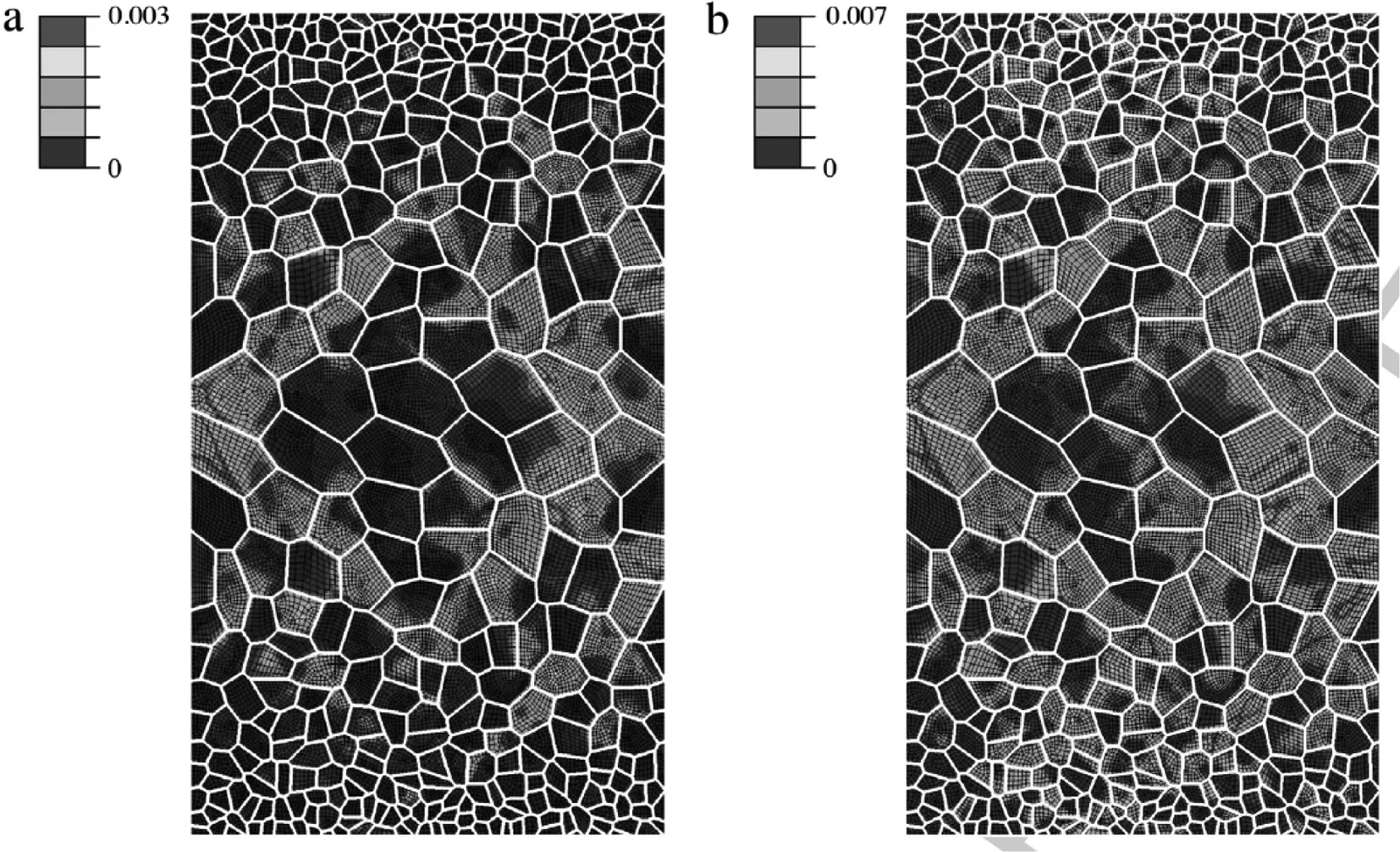

Li和Soh利用复合模型对晶粒尺寸梯度Cu的力学性能进行模拟计算[53],虽然在一定程度上能解释梯度材料的力学性能,但没有考虑层与层间的相互作用。随后,Li等基于实验结果和几何必需位错建立了模型,很好解释了梯度材料在变形过程中的额外加工硬化现象[54]。Li等利用分子动力学研究纳米梯度Fe的变形行为[55],发现不同晶粒尺寸的主导变形机制不同。晶粒在25 nm时以晶粒旋转、迁移和长大为主;而晶粒在54 nm时,则以位错形核和云顶为主导。Zeng等利用晶体塑性有限元模型对晶粒尺寸梯度Cu的拉伸行为进行研究[56],研究发现,随着变形量的增加,由于晶粒的无序排列和晶粒尺寸梯度,会在Cu中形成应力和应变梯度。粗晶处应变大应力小,而纳米晶处应力大应变小(如图8所示)。这些空间的梯度分布导致材料表现出连续屈服行为和强化。但由于缺乏进一步的实验数据作为支持,无法对强化现象进行进一步的分析。

图8 晶粒尺寸梯度Cu在应变为0.33%(a)和0.5%(a)时局域应变等高线图[56]Fig.8 Contours of axial plastic strains at the applied strain load of 0.33%(a) and 0.5% (b) [56]

4 结 语

随着各国学者的不断深入研究,梯度结构金属材料在制备技术,综合性能提升以及变形机理等方面都得到快速发展。但是,作为一种新兴金属结构材料,仍有许多问题有待进一步的研究:

(1)梯度结构的可控制备。研究者对梯度结构金属材料开展了探索性工作,但对于材料体系的选择、设计、组合以及性能的提高等方面还有很大的提升空间。例如:目前大部分工作只对材料的表面进行了梯度结构的构筑,并没有得到具有由表及里的组织梯度分布的金属材料。此外,其成分也相对固定,并没有形成成分梯度。由此可以预见,如果能够从整体上设计、制备出具有梯度结构的构件, 使其由表及里的同时具有组织梯度分布和成分梯度分布,有可能产生具有更优异性能的材料, 实现材料多性能的同时提高(图9)。

图9 梯度材料与粗晶,纳米晶材料的强韧性匹配图[7]Fig.9 Strength-ductility synergy of gradient materials,nano-grained, coarse grained materials[7]

(2)梯度结构金属材料的变形机理,包括:梯度结构和性能之间的定性关联;梯度材料中各层次(结构)间相互作用于应力传导;各层次/结构间的塑性变形特征;裂纹在各层次/结构件的萌生和扩展规律以及能量耗散机制;应变梯度模型与晶粒长大机制等;梯度结构如何影响合金中位错,剪切带行为。

(3)梯度结构如何影响材料的本征性能,如断裂韧性、弹性模量、剪切模量;断裂韧性和弹性模量等一般认为是材料的本质特征,不会随着外界条件(加载方式,温度等)的改变而改变。但是梯度材料中的各层次结构连续变化,可能会导致材料“本征”性能的不同,例如:在晶粒尺寸梯度材料中,裂纹从粗晶侧向细晶侧扩展,与从细晶侧向粗晶侧扩展所受到的阻力和消耗的能量会有所不同,导致材料有两个断裂韧性值。

(4)梯度结构金属材料的数值模拟与计算:目前的材料强度是由位错塑性决定,并没有考虑耦合剪切和晶界迁移。此外,缺乏足够实验数据的支持,也严重制约数值模拟和计算的可靠性。因而,迫切需要发展和改进连续模型方法,从而能对变形过程中的晶粒长大和晶粒塑性进行研究。

(5)梯度结构金属材料的跨学科研究:梯度材料作为一种新型结构材料,引起了材料学家、力学家、化学家等的广泛关注,也为材料科学与力学、化学、凝聚态物理等交叉融合提出新的挑战[6]。

(6)性能为导向的梯度结构材料设计。在实现梯度材料的可控制备和梯度结构与性能的关系基础上,优化梯度材料的性能,实现性能为导向的梯度材料制备。

(7)梯度结构金属材料的应用前景。卢柯研究组已经将纳米梯度材料应用于提高轴承钢的耐磨性。进一步拓展梯度结构金属材料的应用前景,也是以后研究的重要方向之一。

References

[1]Hertzberg R W.DeformationandFractureMechanicsofEngineeringMaterials[M]. New York: John Wiley & Sons, ed.4, 1996.

[2]Courtney T H.MechanicalBehaviorofMaterials[M]. Boston: McGraw-Hill, ed. 2, 1999.

[3]Embury D, Bouaziz O.AnnualReviewofMaterialsResearch[J], 2010, 40(40): 213-241.

[4]Koch C C, Morris D G, Lu K,etal.MRSBulletin[J], 1999, 24(2): 54-58.

[5]Lu K.Science[J], 2010, 328(5976): 319-320.

[6]Lu Ke (卢柯).ActaMetallurgicaSinca(金属学报)[J], 2015, 51(1): 1-10.

[7]Lu K.Science[J], 2014, 345(6203): 1455-1456.

[8]Lu K.NatureReviewsMaterials[J], 2016, 1(16019): 1-13.

[9]Suresh S.Science[J], 2001, 292(5526): 2447-2451.

[10]Meyers M A, Chen P Y, Lin A Y M,etal.ProgressinMaterialsScience[J], 2008, 53(1): 201-206.

[11]Espinosa H D, Rim J E, Barthelat F.ProgressinMaterialsScience[J], 2009, 54(8): 1059-1100.

[12]Amada S.MRSBulletin[J], 1995, 20(1): 35-36.

[13]Ghavami K, Rodrigues C S, Paciornik S.AsianJournalofCivilEngineering[J], 2003, 4(1): 1-10.

[14]Miyamoto Y, Kaysser W A, RabinB H,etal.FunctionallyGradedMaterialsDesign,ProcessingAndApplications[M]. US: Springer, 1999.

[15]Mahamood R M, Akinlabi E T, Shukla M,etal.ProceedingsoftheWorldCongressonEngineering[J], 2012, 3: 1593-1597.

[16]Sasaki M, Wang Y, Ohkubo A,etal.JournaloftheJapanSocietyofPowderandPowderMetallurgy[J], 1990, 37(2): 271-274.

[17]Ge C C, Zhou Z J, Ling Y H,etal.MaterialsScienceForum[J], 2003, 123-425:11-16.

[18]Han Jiecai (韩杰才), Xu Li (徐丽), Wang Baolin (王保林),etal.JournalofSolidRocketTechnology(固体火箭技术) [J], 2004, 27(3): 207-215.

[19]Fang T H, Li W L, Tao N R,etal.Science[J], 2011, 331(6024): 1587-1590.

[20]Wu XiaoLei, Jiang Ping, Chen Liu,etal.ProceedingsoftheNationalAcademyofSciences[J], 2014, 111(20): 7197-7201.

[21]Lu K, Lu J.JournalofMaterialsScienceandTechnology[J], 1999, 15(3): 193-197.

[22]Wei Yujie, Li Yongqiang, Zhu Lianchun,etal.NatureCommunications[J], 2014, 5: 3580.

[23]Li Y,etal. Unpublished Results.

[24]Lefevre-Schlick F, Bouaziz B, Brechet Y,etal.MaterialsScienceandEngineering:A[J], 2008, 491(1-2): 80-87.

[25]Lefevre-Schlick F.ThesisforDoctorate(博士论文)[D]. Canada: McMaster University, 2006.

[26]Li Y, Guo Q, Kalb J A,etal.Science[J], 2008, 322(5909): 1816-1819.

[27]Li Shujun, Zhao Shuo, Hou Wentao,etal.AdvancedEngineeringMaterials[J], 2016, 18(1): 34-38.

[28]Yang H, Lavernia Enrique J, Schoenung Julie M.PhilosophicalMagazineLetters[J], 2015, 95(3): 177-186.

[29]Lu K, Lu J.MaterialsScienceandEngineering:A[J], 2004, 375(SI): 38-45.

[30]Tao N R, Wang Z B, Tong W P,etal.ActaMaterialia[J], 2002, 50(18): 4603-4616.

[31]Chan H L, Ruan H H, Chen A Y,etal.ActaMaterialia[J], 2010, 58(15): 5086-5096.

[32]Chen A Y, Ruan H H, Wang J,etal.ActaMaterialia[J], 2011, 59(9): 3697-3709.

[33]Wu X L, Jiang P, Chen L,etal.MaterialsResearchLetters[J], 2014, 2(4): 185-191.

[34]Lv Jinlong, Luo Hongyun,SurfaceandCoatingsTechnology[J], 2013, 235: 513-520.

[35]Wang T S, Yu J K, Dong B F,SurfaceandCoatingsTechnology[J], 2006, 200(16-14): 4777-4781.

[36]Jin Lei, Cui Wenfang, Song Xiu,etal.TransactionsofNonferrousMetalsSocietyofChina[J], 2014, 24(8) 2529-2539.

[37]Huang H W (黄海威), Wang Z B (王镇波), Liu L (刘莉), etal.ActaMetallurgicaSinca(金属学报)[J], 2015, 51(5): 513-518.

[38]Guo Rui (龚睿), Liu Lin (柳林).RareMetalMaterialsandEngineering[J], 2008, 37(1): 130-134.

[39]Wang Q, Yang Y, Jiang H,etal.ScientificReports[J], 2014, 4: 4757.

[40]Roland T, Retraint D, Lu K,etal.ScriptaMaterialia[J], 2006-54(11) 1949-1954.

[41]Villegas J C, Shaw L L, Dai K,etal.PhilosophicalMagazineLetters[J], 2005, 85(8): 427-437.

[42]Dai K, Shaw L.InternationalJournalofFatigue[J], 2008, 30(8): 1398-1408.

[43]Yang L, Tao N R, Lu K,etal.ScriptaMaterialia[J], 2013, 68(10): 801-804.

[44]Ma Zhiwei, Liu Jiabin, Wang Gang,etal.ScientificReports[J], 2016, 6: 22156.

[45]Zheng Qinglin(郑林庆).PrinciplesofTribology(摩擦学原理)[M]. Beijing: Higher Education Press, 1994.

[46]Wang Z B, Lu J, Lu K.SurfaceandCoatingsTechnology[J], 2006, 201(6): 2796-2801.

[47]Shi Y N, Han Z.KeyEngineeringMaterials[J], 2008, 384: 321-334.

[48]Lv X R, Wang S G, Liu Y,etal.Wear[J], 2008, 264(7-8): 535-541.

[49]Hanlon T, Chokshi A, Manoharan M,etal.InternationalJournalofFatigue[J], 2005, 27(10-12): 1159-1163.

[50]Zhang Y S, Han Z, Wang K,etal.Wear[J], 2006, 260(9-10): 942-948.

[51]Wang Zhenbo (王镇波), Yong Xingping (雍兴平), Tao Naorong (陶乃镕),etal.ActaMetallurgicaSinca(金属学报) [J], 2001, 37(12): 1251-1255.

[52]Zhou L, Liu G, Han Z, etal.ScriptaMaterialia[J], 2008, 58(6): 445-448.

[53]Li Jianjun, Soh A K.InternationalJournalofPlasticity[J], 2012, 39: 88-102.

[54]Li Jianjun, Chen Shaohua, Wu Xiaolei,etal.MaterialsScienceandEngineering:A[J], 2015, 620: 16-21.

[55]Li Wenbin, Yuan Fuping, Wu Xiaolei.AIPAdvances[J], 2015, 5(8): 087120.

[56]Zeng Z, Li X Y, Xu D S,etal.ExtremeMechanicsLetters[J], In Press.

(编辑盖少飞)

Research Progress on Gradient Metallic Materials

LI Yi

(Shenyang National Laboratory for Materials Science, Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, China)

Facing the development of modern society and its economy,demands on metallic materials’propertis are ever increasing,including high strength and toughness, high wear resistance, high corrosion resistance, and high fatigue performance,etal. Gradient materials are a kind of materials that change gradually with a gradient from one constituent to another, including composition gradient, phase gradient, and grain size gradient or combination of the above. The gradient structures not only could effectively avoid the sudden change in properties caused by interface, but also coordinate the deformation of various feature sizes, and achieve the improvement of strength and ductility at the same time. In this paper, the concept and classification of the gradient materials are introduced, and the possible ways to produce gradient materials and the mechanism to improve multiple material properties are discussed. As one of the promising areas, gradient materials are expected to achieve the major advances in improving materials’ properties and multifunctionality, and widely to be used in the application in near future.

gradient material;degree of gradient;preparation methods;strength and ductility;multifunctionality;prospects

2016-07-21

国家自然科学基金资助项目(51471165);

李毅,男,1963年生,研究员,博士生导师,Email:liyi@imr.ac.cn

10.7502/j.issn.1674-3962.2016.09.03

TG14

A

1674-3962 (2016)09-0658-08