带底涂镀铝ABS车灯变形问题的解决

陶永亮

(重庆川仪工程塑料有限公司,重庆 400712)

带底涂镀铝ABS车灯变形问题的解决

陶永亮

(重庆川仪工程塑料有限公司,重庆400712)

用ABS(丙烯腈-丁二烯-苯乙烯)制备的倒车灯灯体经注塑成型、喷涂紫外光(UV)固化油漆、固化和真空镀铝后,在装配时发现灯体变形缺陷。从注塑工艺、真空镀铝技术、光固化工艺这3个方面分析了产生缺陷的原因。主要是UV室温度过高,超出了灯体材料的热变形温度。通过稳定 UV灯的能量、控制固化室温度、调整油漆、完善注塑工艺、加强产品检查等措施,较好地解决了灯体变形的问题。

塑料;倒车灯;真空镀铝;底涂;紫外光固化;变形;改进

Author's address: Chongqing Chuanyi Engineering Plastics Co., Ltd., Chongqing 400712, China

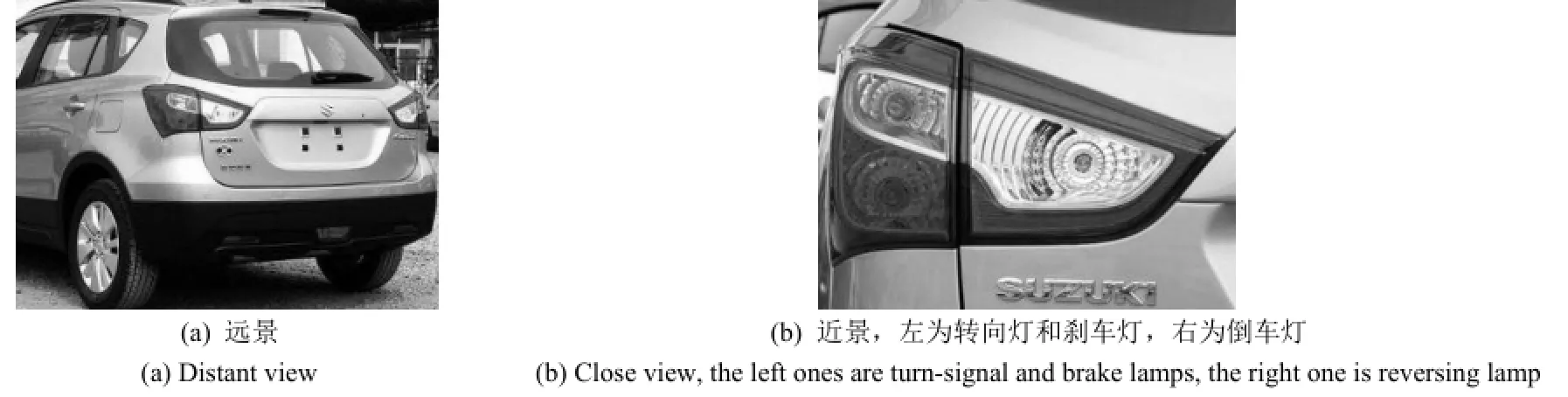

YAE灯体是长安铃木全新城市SUV锋驭车型倒车灯(也称B灯)所用的灯体,如图1所示。倒车灯体采用ABS(丙烯腈-丁二烯-苯乙烯)注塑成型后,经喷漆、固化干燥、有底镀铝和镀膜工序,与灯罩热封,再装配上其他零件完成整灯组装。其中固化工序很重要,它涉及到整个灯体质量的稳定性。

图1 SUV锋驭车组合后灯照片Figure 1 Photos of SUV Feng-yu car's tail lamps

倒车灯体原本采用热固化方式进行固化处理[1]。因效益不高,故改为光固化。光固化在苏州超瑞自动化涂装设备有限公司的CR-UVZD0408型UV固化机上完成,具有瞬间干燥,涂装流程短,调整方便,可根据产品需要一次性完成五面固化,面灯高度、角度可调,侧灯距离亦可有效调整等优点,而且配备有流平机作业,漆面效果更好,效率高。但前期用光固化后镀铝的产品送到用户处,用户在装配时发现灯体有变形的缺陷。主要表现在灯体放在热封的工装上,其中有1个角偏离工装面1.0 mm以上,翘得比较厉害,如图2所示,与灯罩热封后,这个变形角的面差超出汽车厂家规定的最大值,不符合要求。

图2 灯体与热封工装装配状态的示意图Figure 2 Schematic diagram of the assembly state between the lamp body and heat sealing mold

1 倒车灯体变形的原因

1. 1注塑工艺

YAE倒车灯体采用上海锦湖日丽塑料有限公司的ABS H2938(黑色)注塑成型。该材料属于耐热级ABS,专为汽车灯具、灯体镀铝膜作了改性,主要是在ABS树脂中引入α-甲基苯乙烯(MS)、马来酸酐(MA)和马来酰亚胺(MI)来提高耐热性[2]。一般普通ABS的热变形温度(heat deflection temperature,简称HDT)在75 ~ 85 °C,而ABS H2938的HDT最高可达96 °C,实际应用范围为(90 ± 3) °C。

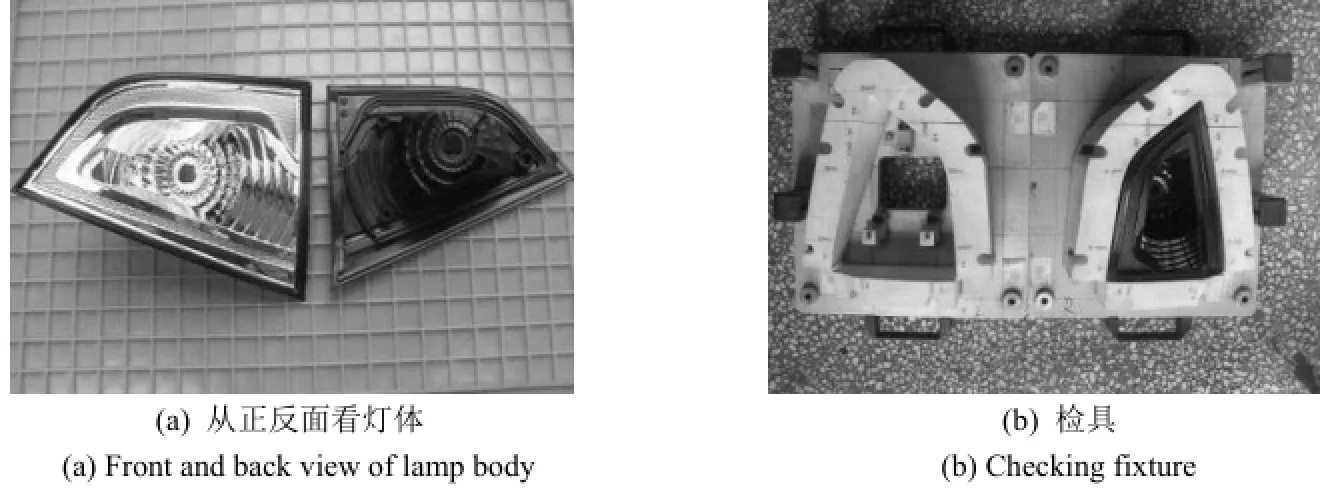

倒车灯体是左右对称结构,正面有反射和折射面,其中有个装灯的深腔(见图3a)。注塑模设计为一模出二(一左一右)。注塑设备为海天1000T,潜伏式两点进料,热流道浇口,灯体顶出时浇口自动切落,单件重(250 ± 5) g。开始生产时,通过模温机控制,采用定模加热,动模接冷却水冷却,其效果是增加灯体表面的光亮度。然而,定模模温一般为75 ~ 80 °C,动模部分温度为30 ~ 40 °C,动定模之间温差大,出模后产品冷却时容易向模温较高面(热面)收缩或变形,产生较大的内应力,这是导致变形的原因之一。成型后分别用高低规和间隙规检查(固定几个关键点)面差和间隙(即收缩),如图 3b所示。灯体外观需无油迹、熔接痕、收缩等缺陷,符合要求后进入下一道工序──喷漆。当然,注塑灯体中的抗压程度(密度)不够,这与其本身结构有关,也不排除在固化前已变形的可能性。

图3 倒车灯体产品和检具的照片Figure 3 Photos of reversing lamp body product and checking fixture

1. 2真空镀膜工序

真空镀膜技术是在真空条件下加热金属或其他镀膜材料,使其在极短时间内蒸发并沉积到基材表面[3-4]。本案真空度达1.3 × 10-3~ 1.3 × 10-2Pa,高纯度铝丝在1 200 °C下熔化并蒸发成气态铝。气态铝微粒在移动的灯体表面沉积,冷却后形成连续而光亮的铝层。从铝丝预熔到蒸发用时仅10 s多,在镀铝炉中传递到灯体的热量很少,其基本上没有受到加热的影响,因此一般不考虑镀铝过程对灯体的影响。

1. 3光固化工序

经过多次实验,发现引起灯体变形的原因主要在光固化工序上:一方面UV室温度过高,接近或超过96 °C,而灯体材料的HDT为96 °C,这是主要原因;另一方面,使用的油漆不易固化,需要高能量的UV光辐射。导致UV室温度过高的因素又有5个:(1)辐射能量选择不当;(2)UV室灯光强度选择不当;(3)UV灯管与灯体表面的距离不当;(4)UV灯管的使用时间久了,能量反映不真实;(5)UV室的通风冷却效果不够好。

2 解决方法

为解决灯体变形问题,根据原因从以下几点做了改进。

2. 1稳定UV灯的辐射能量

UV灯的辐射能量是光固化的重要参数。每盏UV灯管的功率(5.6 kW)基本是固定的,光度选用弱光,开启灯管数量为6盏(关闭底灯和2盏灯管)。UV灯管寿命一般为800 h,规定使用200 h后更换。使用时间长了,辐射的能量不是很真实。可将数显能量仪放在移动的线体上测量UV室的实际能量,即辐射到灯体表面的能量。主要通过调整固化速率和 UV灯管与灯体表面的距离来调整能量。固化速率用临界固化率表示,其定义为使漆膜表面完全固化时传送带的最大允许速率[5],即自动线移动的线速率。经过一系列实验,确定UV灯辐射能量为1 250 ~ 1 350 mJ/cm2,能量高了容易导致灯体变形,低了漆膜不易固化。UV灯管到灯体表面的距离固定为400 mm,自动线的线速设定为(8 ± 1) Hz(设备上显示的单位)。

2. 2控制UV室的温度

UV灯管辐射出的光能是用于固化干燥的主要能量,但同时也产生和积蓄热能,应给予热能一定的控制。根据材料的热变形温度和镀铝后耐热试验的要求,UV室的温度需稳定在85 °C,不能超出90 °C。为观察UV室的温度,在有效UV管辐射区域增加了3个热传感器用温度显示仪,一旦超出温度上限,则进行通风和抽风处理,以驱除多余的热量。另外,控制流平阶段的温度为(60 ± 5) °C,流平室有3段温度,均一样,便于油漆流平。

2. 3调整光固化油漆

光固化涂料一般由质量分数为30.0% ~ 60.0%的反应性低聚物、40.0% ~ 60.0%活性稀释剂、1.0% ~ 5.0%光引发剂和0.2% ~ 1.0%添加剂四部分组成[6]。本文所用涂料低聚物为环氧丙烯酸酯。活性稀释剂甲基丙烯酸酯类单体含有不饱和双键,在紫外光固化过程中最终参与成膜。若稀释剂用量偏低,黏度增大,影响涂层的流平性;反之,涂层易流挂,且固化后涂膜的丰满度欠佳。稀释剂实际使用量不宜超出30.0%[7];光引发剂的性能决定了涂料的固化程度和固化速率。许多弊病都是由光引发剂引发效率低或加入不合适的填料引起的[8]。本文所用IHT-PI 184(1-羟基环己基苯基甲酮)是一种高效、不黄变的自由基(I)型固体光引发剂,主要与单或多官能团乙烯基单体和齐聚物共同用于不饱和预聚物(如丙烯酸脂)的UV固化[9]。光引发剂常规用量在1.0% ~ 3.0%之间,本案为3.0% ~ 5.0%,多于常规用量,可使涂料在几分之一秒内固化。同时,也可选择稍低的能量(1 100 ~ 1 200 mJ/cm2)进行固化。

2. 4调整注塑工艺

为避免灯体因温差收缩,也用冷却水冷却定模,即动、定模都用冷却水,这样模温在30 ~ 40 °C,温差不大,产品冷却属于自然收缩,内应力较小,减小甚至避免了模温引起的收缩变形,灯体表面的光亮度虽有所下降,但不影响喷漆效果。且调整了产品的抗压密度,稍微增加了其容易变形部分的密度。

2. 5加强对灯体变形的监控

主要在光固化后监控灯体的变形情况,也是检查光固化工艺参数设置合适与否。检查方式有2种(见图4)。一种是用灯体毛坯作为样件,全部灯体正面朝下放在玻璃上(用一块丝布隔开以免划伤产品表面),比较光固化件与样件,尤其是变形点的情况。允许光固化件比毛坯样件高,低于样件说明有变形。另一种是模仿热封工装做一个检具,将固化后的灯体置于其上,如有角偏离检具平面,说明灯体有变形,同时也能看出整个灯体处于不平稳的状态,无论如何放置总有角偏离,而未变形的灯体放在检具上平平稳稳,各个角基本上都紧贴检具面。

图4 检查灯体变形的方法Figure 4 Photos showing how to check the deformation of lamp body

3 结语

通过控制 UV室能量、调整光固化涂料、改进注塑工艺、监控灯体变形情况等措施,很好地解决了倒车灯体部分变形的问题。对改进后的灯体镀铝并进行耐热试验,在90 °C下烘烤1 h,镀铝面无异常,产品被用户接受。本文为后续ABS材料的其他塑件的光固化操作提供了参考。

[1] 锦湖日丽塑料有限公司. 耐热ABS [EB/OL]. [2015-09-16]. http://www.kumhosunny.com/product/detail-6-1.html.

[2] 陶永亮. 真空镀铝膜在汽车灯具上的应用[J]. 电镀与涂饰, 2014, 33 (13): 573-576.

[3] 郭训财. 中国真空镀膜涂料的发展与展望[D]. 沈阳: 沈阳航空航天大学, 2013: 1-8.

[4] 曲敬信, 汪泓宏. 表面工程手册[M]. 北京: 化学工业出版社, 1998: 344-345.

[5] 周荣华. ABS塑胶紫外光固化涂料的配方设计[J]. 电镀与涂饰, 2010, 29 (6): 55-57.

[6] 钱苗根, 冯露露. 光固化涂料在真空镀膜中的应用研究[J]. 上海涂料, 2010, 48 (6): 17-20.

[7] 蔡娟, 舒武炳, 贠伦刚, 等. 活性稀释剂对环氧豆油丙烯酸酯光固化体系的影响[J]. 涂料工业, 2006, 36 (2): 12-15.

[8] 何金花, 高延敏, 王雁秋, 等. 紫外光固化涂料的发展及应用[J]. 上海涂料, 2007, 45 (4): 21-24.

[9] 英力科技发展有限公司. 自由基型光引发剂IHT-PI 184 [EB/OL]. [2015-09-16]. http://www.iht.com.cn/zh/products-detail-112.aspx.

[ 编辑:杜娟娟 ]

Solution for deformation of ABS automotive lamp with plated aluminum film and primer

TAO Yong-liang

The reversing lamp body, which was made of ABS (acrylonitrile-butadiene-styrene copolymer), was found to be deformed at assembling stage after injection molding, painting ultraviolet (UV)-curable coating, curing and vacuum aluminum plating. The reasons for this defect were analyzed from three aspects including injection molding, vacuum aluminum plating and UV curing processes. The main reason is that the temperature of UV chamber is excessively high, beyond the heat deflection temperature of lamp body material. The deformation problem of lamp body was solved by steadying the energy of UV lamp,controlling the temperature in UV chamber, adjusting the composition of paint, improving the process of injection molding and strengthening the inspection of product.

plastic; reversing lamp; vacuum aluminum plating; primer; ultraviolet curing; deformation; improvement

TQ639

B

1004 - 227X (2016) 10 - 0536 - 04

2015-09-17

2015-12-13

陶永亮(1956-),男,江苏常熟人,高级工程师,主要从事模具设计制造和成型工艺管理等工作。

作者联系方式:(E-mail) 48_tyl@163.com。