动力系统试验台充气系统优化设计

宋晶晶,郭 敬,王海峰,刘瑞敏

(北京航天试验技术研究所,北京100074)

动力系统试验台充气系统优化设计

宋晶晶,郭敬,王海峰,刘瑞敏

(北京航天试验技术研究所,北京100074)

某试验台承担了多项运载火箭动力系统的试验任务,试验前需要对箭上气瓶进行充气。由于箭上所带气瓶个数较多,充气压力较高,充气所需时间较长,操作人员工作量较大。同时,满足总体单位充气速率要求的难度较大。为了解决以上难题,借助AMESim软件对地面工艺系统进行仿真,获得箭上气瓶充气流量及地面气源压力的变化情况。根据仿真结果进行优化设计,通过在试验系统上增设孔板和增加数显二次仪表等针对性措施,实现了箭上气瓶充气速率在线调节的功能。对气瓶充气流程进行优化,充气气源采取高、低压切换逐瓶供应的方式。经动力系统试验考核,验证了系统优化设计的有效性。

动力系统试验;充气;系统优化

0 引言

动力系统试验台承担了多项运载火箭动力系统试验任务,试验前需要对箭上气瓶进行充气。由于箭上所带气瓶个数较多,充气压力较高,因此,箭上气瓶充气所需时间较长。如:某助推模块共有30个容积60 L的箭上增压气瓶,充气压力35 MPa,发动机有4个容积22 L的氮、氦气瓶,充气压力23 MPa。试验前气瓶需连续充气约10 h,操作人员工作量很大。不同人员操作,充气速率的控制有所差异,且充气初始阶段气瓶背压较小,容易出现充气速率过快现象。随着气瓶压力升高,背压逐渐变大,充气速率变慢,导致充气时间过长。为了提高箭上气瓶充气效率,满足总体充气速率要求,在分析充气速率影响因素的基础上,利用AMESim软件对地面工艺系统进行数值仿真,获得充气过程箭上气瓶充气流量及地面气源压力变化情况,并根据仿真结果对工艺系统进行优化,同时改进充气流程,缩短箭上气瓶充气的时间,提高地面高压气源充气有效利用率。

1 问题分析

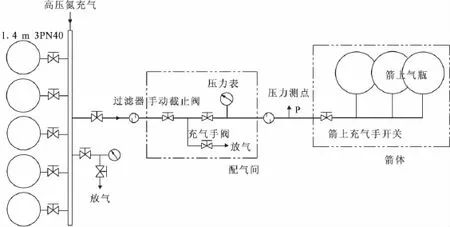

考虑到箭上气瓶最高充气压力35 MPa,其供气压力较高,地面工艺系统设计采用气源直接供给方式。系统由高压氦气瓶、手动截止阀、压力表、过滤器及管路附件组成。系统原理图如图1所示。

图1 箭上气瓶充气原理图Fig.1 Principle diagram of gas inflation system

箭上气瓶充气时间主要与箭上气瓶的充气速率和充气压力有关。影响充气速率的原因主要有:

1)地面系统采用人工手动充气方式,通过反复改变充气手阀的开度,控制充气速率,充气效率不高。箭上气瓶充气最高压力35 MPa,充气速率要求小于0.5 MPa/min,充气压力相对较高。地面压力表量程较大,在充气过程,通过压力表无法确定充气速率,充气速率通过指挥口令传达,以此改变充气手阀的开度,充气速率不易控制。

2) 总体单位对箭上气瓶充气速率要求比较严格,而充气速率受不同人员和气瓶背压的影响较大,满足要求的难度较大。刚充气时箭上背压较小,容易出现充气速率过快现象,随着箭上气瓶压力的升高,箭上背压逐渐变大,充气速率变慢,容易出现充气时间过长的现象。

为了提高充气效率,减轻操作人员的工作量,解决充气速率难以控制问题,通过数值仿真、流程优化等手段对地面充气工艺系统进行优化,如在箭上气瓶充气管路末端设计并安装节流孔板。充气时,采用孔板和充气手阀联合控制方式,由孔板控制大流量充气,而充气手阀进行小流量微调,提高充气效率。

2 数值仿真

箭上气瓶充气是一个较复杂的过程,当充气手阀打开后,气体逐渐充填管路及箭上气瓶,使箭上气瓶的压力逐步升高,直至达到充气压力为止。在此过程中,管内孔板气体流动由音速向亚音速过渡。针对充气过程及地面工艺系统结构的复杂性,利用AMESim建立地面工艺系统的仿真模型并模拟充气过程,分析充气孔板流量及气源压力随时间的变化情况,通过对比确定最优孔板孔径及充气流程。

2.1仿真模型

利用AMESim提供的气动、电磁等元件模型库,创建地面充气工艺系统的仿真模型,如图2所示。高压氦气源初始压力40 MPa,容积为2×1.4 m3;箭上气瓶充气压力35 MPa,容积0.18 m3,充气速率不超过0.5 MPa/min;地面气瓶至箭上气瓶管路Φ18×4,总长260 m。

图2 箭上气瓶充气仿真模型Fig.2 Simulation model of gas inflation system on launch vehicle

2.2仿真结果

2.2.1充气孔板设计

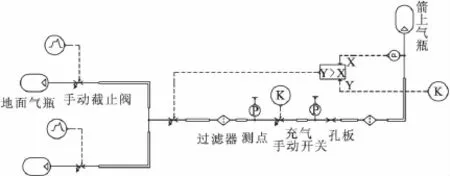

利用已建立的地面充气工艺系统仿真模型,分别对直径D为0.3 mm,0.4 mm及0.5 mm的孔板进行仿真,获得孔板流量参数、箭上气瓶充气压力动态曲线。曲线如图3所示。

图3 不同孔径充气流量和建压的仿真曲线Fig.3 Simulation curves of air inflation flow and pressure buildup with different apertures

由图3可以看出:当孔板出、入口压力比小于临界压力比时,各孔板的充气流量趋于稳定,主要由于刚开始充气地面气源压力(即孔板入口压力)下降缓慢,此时各孔板充气流量分别在2.0 g/s,3.7 g/s及5.8 g/s;当孔板出、入口压力比大于临界压力比时,随着箭上气瓶充气压力的升高,孔板充气流量逐渐减小,当箭上气瓶充气压力接近35 MPa时,各孔板充气流量分别在1.0 g/s,1.9 g/s及2.9 g/s左右。在整个充气过程,直径为0.3 mm,0.4 mm及0.5 mm孔板的充气时间分别在76 min,41 min及25 min,充气速率分别为0.46 MPa/min,0.85 MPa/min及1.4 MPa/min。

根据仿真结果喉部直径D=0.3 mm的孔板满足充气速率小于0.5 MPa/min的充气要求,但考虑到计算值与实际值的偏差,因此对系数进行修正,选定喉部直径为0.5 mm的孔板用于箭上35 MPa气瓶充气。

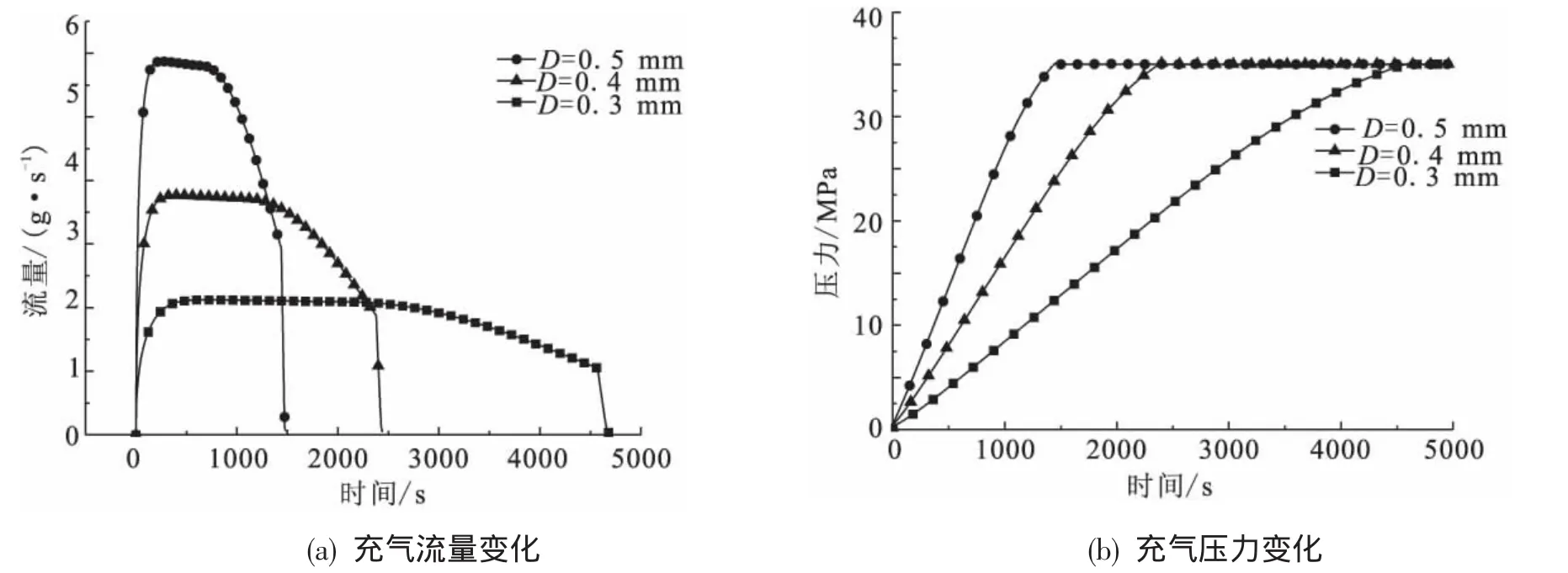

2.2.2充气流程优化

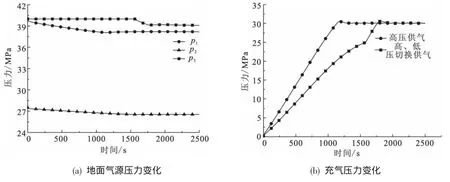

在已建立的地面充气工艺系统仿真模型中增加阀门控制信号,并仿真模拟充气的两个过程:1)充气气源采用高压氦气源p1供气,初始压力40 MPa,容积为2×1.4 m3;2)充气气源先采用低压氦气源p2打底,然后使用高压氦气源p3供气,其中低压氦气初始压力27.5 MPa,容积为4 m3,高压氦气初始压力40 MPa,容积为1.4 m3;系统采用喉部直径D=0.5 mm的充气孔板,试验前箭上气瓶充气至30 MPa,其他参数不变,获得地面气源压力、箭上气瓶充气压力变化曲线如图4所示。

图4 两种充气过程的仿真曲线Fig.4 Simulation curves of two air inflation process

由图4可以看出:随着箭上气瓶充气压力的升高,地面气源压力逐渐下降,采用高压氦气源充气时,压力p1从40 MPa降至38.0 MPa;而采用低压、高压切换供气时,低压氦气源压力p2从27.5 MPa降至26.5 MPa,此时箭上气瓶充气压力达到25 MPa;转换高压氦气供气,当箭上气瓶充至30 MPa时,高压氦气压力p3降至39.1 MPa。

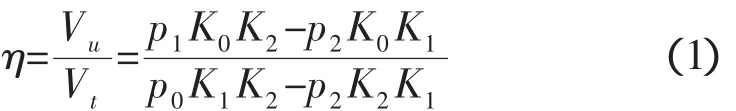

根据气源剩余利用率公式:

式中:Vu为气瓶可用剩余气量,m3;Vt为气瓶可用最大气量,m3;p0为气瓶贮气压力,MPa;p1为气瓶剩余压力,MPa;p2为气瓶最低使用压力,MPa;K0为p0压力下气体的压缩性系数;K1为p1压力下气体的压缩性系数;K2为p2压力下气体的压缩性系数。

结合仿真结果得出:两种充气方式高压气源的剩余利用率分别为60%和91%,采用低压、高压切换供气方式,可以有效提高高压气源的利用率。

3 系统优化及应用效果

3.1系统优化

为了提高箭上气瓶充气效率,对地面工艺系统及充气流程进行优化:1)在充气管路上增设数显二次仪表,操作员可以通过观察二次仪表压力值的变化直接改变阀门开度,实现了箭上气瓶充气速率在线调节的功能;2)在地面充气管路末端安装喉部直径D=0.5 mm的孔板,孔板为锥面结构,采用线密封。充气时,系统采用孔板和充气手阀联合控制方式,由孔板控制大流量充气,而充气手阀进行小流量微调,提高充气效率;3)对气瓶充气流程进行优化,充气气源采取高、低压切换逐瓶供应的方式,箭上气瓶充气压力较高,充气时先用低压氦气打底,再用高压氦气充装,提高高压气瓶的有效利用率。

3.2应用效果

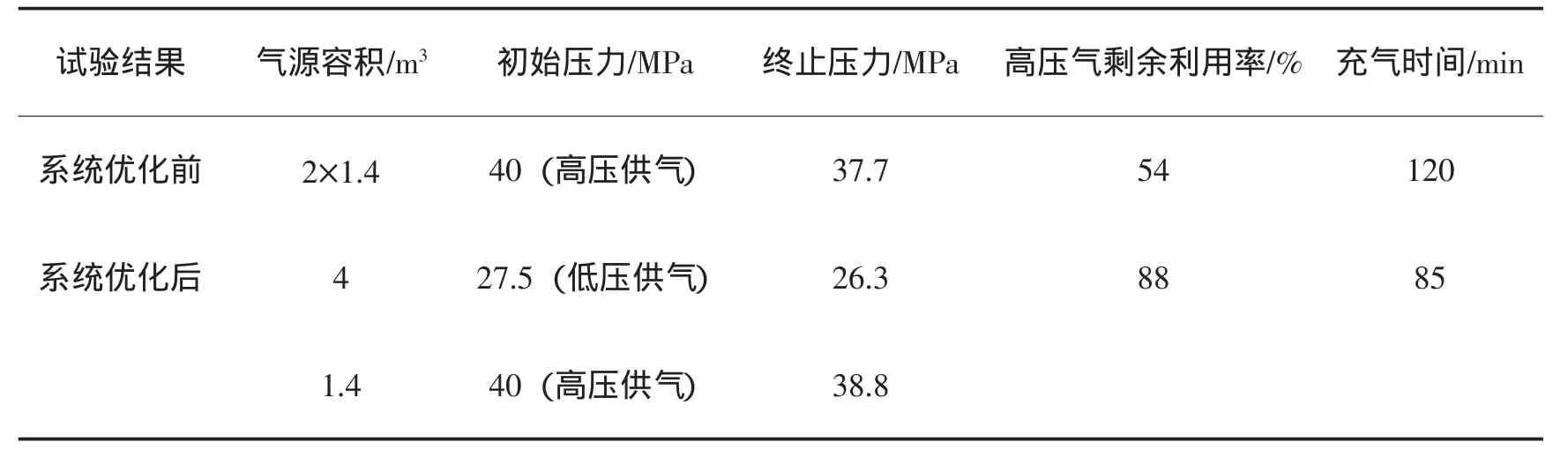

目前,箭上气瓶充气系统优化已应用于某动力系统试验,经过多次测试及试验,取得了较好效果,并针对地面系统优化前后试验前箭上气瓶充气至30 MPa的试验参数进行了对比,如表1所示。

表1 系统优化前与优化后试验结果对比Tab.1 Comparison between experiment results before and after optimization

由表1可以看出:优化前气瓶充气时间约120 min,高压气瓶的剩余利用率为54%,优化后箭上气瓶充气时间约85 min,剩余利用率为88%,提高了箭上气瓶充气效率及高压气源供气有效利用率。

试验结果与仿真相比,在气源初始状态相同的情况下,气源终止压力偏差在0.3 MPa左右,数值模拟气源终止压力要比试验值偏大,主要是在仿真过程对仿真模型进行了简化,忽略供气管路与氦气之间的换热,并假设瓶内气体与气瓶、气瓶与外界环境之间的换热系数为常数,造成仿真值与试验值存在了一定的偏差。

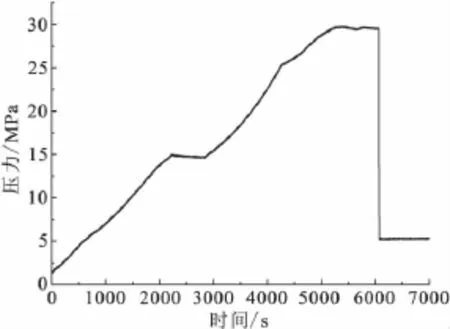

图5 某型号芯二级动力系统试验箭上气瓶充气压力曲线Fig.5 Curve of air inflation pressure during power system test

图5为某型号芯二级动力系统试验地面系统优化后,箭上气瓶充气压力曲线图。由图5可以看出:箭上气瓶压力达到15 MPa时,停止充气,静置15 min后进行充气。在整个充气过程,充气时间约85 min,充气速率在0.4 MPa/min左右,满足充气速率小于0.5 MPa/min的要求。

4 结论

为了提高箭上气瓶充气效率及地面气源供气的利用率,对地面工艺系统进行数值仿真分析和系统优化设计,结论如下:

1)利用AMESim软件对地面工艺系统仿真,获得在不同孔板孔径条件下箭上气瓶充气流量及地面气源压力的变化情况,考虑到裕度设计,选定孔径D=0.5 mm的孔板用于箭上气瓶充气。同时,通过模拟两种不同充气方式,分析得出:采用低压、高压气源切换供气方式,可以有效提高高压气源的利用率。

2) 针对仿真结果对地面工艺系统及充气流程进行优化,通过某动力系统试验验证得出:箭上气瓶充气时间由120 min降低到85 min,高压氦气的剩余利用率由54%提高到88%,提高了氦气源的有效利用率,为箭上气瓶后续流程补气提供了资源储备。

[1]付永领,祁晓野.AMEsim系统建模和仿真-从入门到精通[M].北京:北京航空航天大学出版社,2006.

[2]周载学.发射技术(中)[M].北京:宇航出版社,1990.

[3]郭霄峰.液体火箭发动机试验[M].北京:宇航出版社,1990.

[4]廖少英.液体火箭推进增压输送系统[M].北京:国防工业出版社,2007.

[5]廖少英.新一代运载火箭增压输送系统交叉输送技术研究[J].上海航天,2005,30(3):37-41.

[6]范瑞祥.新一代运载火箭增压技术研究[J].火箭推进,2012,38(4):8-16. FAN Ruixiang.Study on pressurization of new generation launch vehicle[J].Journal of rocket propulsion,2012,38(4):8-16.

[7]张银勇,吴剑,李向党.某推进系统气路启动特性研究[J].火箭推进,2012,38(6):20-23. ZHANG Yinyong.Starting characteristics of pneumatic system in propulsion system[J].Journal of rocket propulsion,2012,38(6):20-23

[8]张雪梅.动力系统大气垫容积启动充填仿真及试验研究[J].火箭推进,2012,38(6):1-4. ZHANG Xuemei.Filling simulation and test research of powersystemwith large ullage volume[J].Journal ofrocket propulsion,2012,38(6):1-4

[9]王定军.贮箱充填过程仿真和分析[J].火箭推进,2008,34(1):23-25. WANG Dingjun.Simulation and analysis of the tank filling process[J].Journalofrocketpropulsion,2008,34(1):23-25.

[10]张金容.液体火箭发动机启动过程的动态仿真计算[J].低温工程,2008(2):35-39.

(编辑:马杰)

Optimal design on gas inflation system of power system test stand

SONG Jingjing,GUO Jing,WANG Haifeng,LIU Ruimin

(Beijing Institute of Aerospace Testing Technology,Beijing 100074,China)

The launch vehicle power system tests are conducted at the new generation launch vehicle power system test stand.The gas cylinders on the rocket should be inflated before the test.The gas inflation usually lasts a long time because of so many gas cylinders on the rocket and the high gas pressure.And the task of operators is very heavy before tests beginning.Additionally,the air inflation speed is controlled difficultly.For solving the problems above,the process system on the ground was simulated by using the AMESim software,and the air inflation flow and the change of the gas pressure was obtained.Based on the simulation result,the design can be optimized.Some pertinent measures were adopted to optimize the gas distribution system and achieve the online regulation of air inflation speed.At the same time,the air inflation process of gas cylinders was optimized.The validity and reliabilityofsystem optimization was proved bylaunch vehicle power system tests.

power system test;air inflation;system optimization

V433-34

A

1672-9374(2016)02-0073-06

2015-12-25;

2016-03-13

宋晶晶(1982—),女,硕士,研究领域为液体火箭发动机地面试验技术