如何保障“能源血管”的安全

——管道防腐与检测技术大解密

■ 孟 伟

如何保障“能源血管”的安全

——管道防腐与检测技术大解密

■ 孟 伟

近几十年来,全球海洋油气开发如火如荼,海底油气管道作为连续、大量输送油气资源较为快捷、安全可靠、经济的方式,担负着海上油气集输的重要任务,被称为海洋油气工程的“生命线”。自1 954年美国Brown&Root海洋工程公司在墨西哥湾铺设了第一条海底管道以来,全球各大海域已经形成庞大的海底管道网络。

目前,墨西哥湾已建成长约37000公里的海底管道,连接该海域3800多座大小平台和沿岸的油气处理设施。挪威北海到英国的Langeled管道是全球最长的海底管道,全长1200公里,于2007年投入运营。中国自1985年在渤海埕北油田建成第一条海底输油管道以来,已在不同海域铺设了总长超过6000公里的海底管道。

随着海底管道铺设数量的增加和使用年限的增长,海底管道发生事故的概率也不断增大。根据统计显示,每1000公里的海底管道每年出现损伤和泄漏的概率为2%,其中47%的海管事故来自于腐蚀。1997年7月,墨西哥湾Eugene岛附近立管因腐蚀发生穿孔破坏,泄漏原油引发大火。2006年8月,Alaska的普拉德霍湾(Prudhoe Bay)原油管道锈蚀导致原油泄漏,原油日减产40万桶,导致国际油价一度上升。2007年,我国南海涠洲12-1至11-4原油管道腐蚀发生泄漏,油田停产近200天。2008年12月22日,阿塞拜疆里海海底管道腐蚀泄漏,形成了几公里的污染带,损失惨重。

海底管道一旦发生腐蚀破坏造成油气泄漏,不仅会造成海上油田停产,而且会严重污染海洋环境,这种污染很难在短时间内清除,甚至会持续几十年对海洋生态造成难以估量的破坏。因此,有效地控制海底管道腐蚀,定期检查海底管道的运行状况,成为海上油气安全生产的重要保障措施。

海底管道腐蚀

海底管道通常为钢质管道,腐蚀主要指金属腐蚀,也就是金属表面受到周围介质的物理、化学和电化学作用所引起的表面损伤、重量减轻等现象。

根据海底管道所处的环境和管道输送介质的特性,海底管道存在着内腐蚀和外腐蚀两种情况。

(1)内腐蚀

内腐蚀一般发生在输送含油污水、含硫油气或油水混合物的管道内壁。海底管道输送的介质主要有原油、天然气、地层水及其混合物,其中,二氧化碳和酸性气体是引起海底管道内腐蚀的主要原因。有些管道还会输送缓蚀剂、乙二醇等物质。从我国海上油气田的生产特点来看,二氧化碳是引起海底管道内腐蚀的主要原因。二氧化碳不仅会造成大面积的全面腐蚀,还会导致点状、台地状、蜂窝状、烧瓶状等局部腐蚀,并具有“传染性”,一旦管道的某个点出现腐蚀,将“以点带面”,很快地蔓延开来。

(2)外腐蚀

外腐蚀来源于海底管道所处的海水环境,主要有海水腐蚀和海底土壤腐蚀。外腐蚀的形式与管线所处海域海水中溶解的氧量、海水的深度和海底地形有关。海水流速也会影响管线的腐蚀速率。此外,被掩埋的海底管线还面临着海底沉积物的腐蚀。海底沉积物的类型、pH值、硫酸盐还原菌含量、氧化还原点位等均会影响其腐蚀性。

硫酸盐还原菌的存在使沉积物的腐蚀性增强

海底管道如何防腐

海底管线一旦铺设完工,开始投入生产,将长期处于低温高压的海底环境中,承受着海水不断的侵蚀。相对于陆地管道,海底管道的铺设成本极其高昂。如果发生腐蚀,不仅维修费用惊人,而且油田停产造成的损失也是巨大的。因此,预防海底管道的腐蚀工作意义重大。那么,该如何防止海底管道的腐蚀呢?

(1)内防腐技术

内防腐主要用于防止或抑制海管内表面的腐蚀和破坏。

①使用防腐钢材和缓蚀剂。采用不锈钢管、钢塑复合软管等耐腐蚀材料或碳钢加缓蚀剂等技术来控制内防腐。海底管道常用316系列不锈钢。对于已经运行的管线,则通过加注缓蚀剂来控制内部腐蚀。缓蚀剂是一种可以防止或减缓腐蚀的化学物质,需要根据管道内不同输送介质进行配置。添加缓蚀剂等化学防腐剂是目前最主要的海底管道内防腐技术。

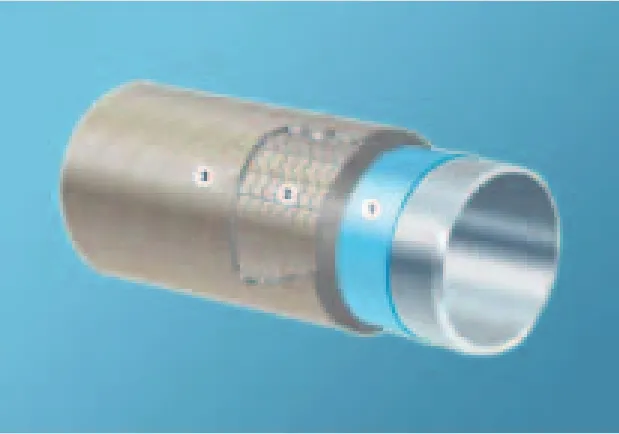

②内防腐涂层技术。内防腐涂层是一种物理防腐,是涂于管体内部的薄膜涂层。利用涂层将输送介质同管道内壁隔离,既可以防止管内腐蚀,又能够降低摩擦阻力,提高输送量。常用的内防腐涂层技术有:

——环氧粉末内涂层喷涂技术。环氧粉末涂料是一种完全不含溶剂、以粉末形态喷涂并熔融成膜的新型涂料。良好的环氧粉末喷涂可以延长管道的使用寿命,减少管线的日常维修和维护,降低运行费用。环氧粉末耐腐蚀和耐化学品性能好,便于施工,涂膜硬度高,外观平整光滑。

——液体环氧涂料内喷涂技术。液态环氧涂料以环氧树脂为主要成膜物质,环氧树脂含量不低于25%,涂料中环氧树脂含量高,防腐层粘结力大,机械强度高,涂敷时固化速度快,涂层密实,可以得到性能优良的防腐层。

液态环氧粉末附着力极强,有优异的耐腐蚀性和耐磨性,电绝缘性能和物理力学性能好

——管道内防腐层补口技术。管道补口处是管道焊缝的热影响区、管道内壁腐蚀的敏感区。目前常用的管道内防腐补扣技术有内涂层补口机补口技术、内衬短管补口技术、机械压接内补口技术等。

管道内补口技术的成熟及施工质量直接关系到内防腐层保护的整体效果

(2)外防腐技术

在选择海底管道外防腐层时,需要考虑防腐层的耐水、溶解气、盐的渗透性以及附着力等性能,此外,还应考虑管道服役时间。

①熔结环氧粉末外防腐层技术。熔结环氧粉末涂料是一种以空气为载体进行输送和分散的固体涂料,将其施涂于经预热的钢铁制品表面,熔化、流平、固化后形成一道均匀的涂层。该类防腐层目前主要用于单层保温管的外防腐

②3LPE (三层聚乙烯复合结构)外防腐层技术。3LPE外防腐层是目前海底管道应用最广泛的防腐层,可用于单层管、单层配重管和双层保温管。

三层聚乙烯复合结构的底层为环氧涂料,中间层为聚合物胶粘剂,表层为聚烯烃

③衬塑管道防腐。衬塑管道是一种以普通碳素钢管作为基体,内衬具有稳定化学性能的防腐材料的复合管道。

衬塑管道可采用焊接钢管或无缝钢管以火焰喷涂工艺或自动喷枪喷涂制作

④外防腐补口防腐技术。节点补口是油气管道防腐最薄弱的环节之一,补口涂层性能的优劣直接影响整条长输管道的使用寿命。目前,三层聚烯烃热缩节点涂层已经成为国内外普遍采用的节点补口涂层结构。

(3)阴极保护

阴极保护的基本原理是给金属补充大量的电子,使被保护金属整体处于电子过剩状态,使金属各点达到同一负电位,这样金属原子不容易失去电子而变成离子溶入溶液。有两种办法可以实现这一目的,即外加保护电流和牺牲阳极。

①外加保护电流。根据管道涂层破损率来设计计算外加电流大小。管道运行初期,涂层破损率小,所需保护电流密度也很小,随着时间的延长,涂层破损逐渐增大,所需保护电流密度也随之增大。

②牺牲阳极。牺牲阳极就是在管道外侧连接一种更容易失去电子的金属或合金。当发生电化学腐蚀时,更容易被腐蚀的是管道外的金属,进而达到保护管道的目的。牺牲阳极法简单易行,性能可靠,不需外部电源,造价较低。目前,海底管道均采用牺牲阳极保护法。铝合金、锌合金和镁合金均可作为牺牲阳极材料,其中铝-锌-铟系合金最为常用。

手镯式阳极通常卡箍或焊接在钢管上,要求阳极腐蚀产物容易脱落,表面腐蚀均匀

防腐检测技术

为了保证海洋油气顺利产出,需要定期检验海底管道,既可以防止管道腐蚀,又可以保证管道安全运行,延长管道使用寿命。

(1)根据检测的时间分类

按照不同的检测时间可以分为投产前检测、定期检测和特殊检测。

①新建海底管道的投产前检测,可检测出可能存在的原始缺陷,保证管道工程建设质量。

②定期检测是在海底管道运行期间,每隔2~4年对管道进行的检测,有的规范甚至要求每年一次。定期检测是海底管道完整性管理的主要方式。

③特殊检测是运行期间发生地震,大风暴或遭受严重的机械损伤后进行的检测。

(2)根据检测部位分类

根据检测位置不同,可分为内部检测和外部检测两种。

① 海底管道内部检测

内部检测主要包含海底管道清管和内腐蚀检测两部分工作。

海底管道清管是指利用各类清管器按照先后顺序清理管道内壁。管道清理顺序为:泡沫清管球、带刷子的清管球、带刷子的钢质清管球和测量清管球等。检测前清管,可将附着在管内壁上的污垢、蜡状沉积物和水合物等清扫干净,使得检测传感器探头可以与管壁紧贴,以便获得真实数据。

按顺序走清管器

带刷子的清管器

最后投入漏磁式测量清管器

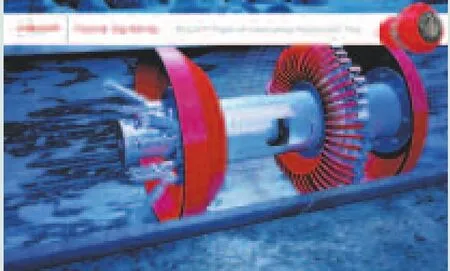

目前通过智能清管器无损测量管线厚度是应用最广泛的内腐蚀检测技术,但检测费用较高,国内检测技术尚不成熟,市场被美、德等国的两三家跨国公司高度垄断。常见的智能清管器包括:变形检测清管器、漏磁式检测器、超声波检测器等。变形检测清管器用于检测管道几何变形、断面变形、屈曲和皱折变形等。漏磁式检测器是使用磁铁将磁通引入管壁或焊缝,传感器装在两磁极之间,探测因管壁减薄或腐蚀等引起的各种漏磁现象。国际上90%的管道内检测均采用这一技术。超声波检测器利用超声波从管子内外表面之间反射波的时间差来测定管壁腐蚀和厚度。

漏磁式检测器

②海底管道外部检测

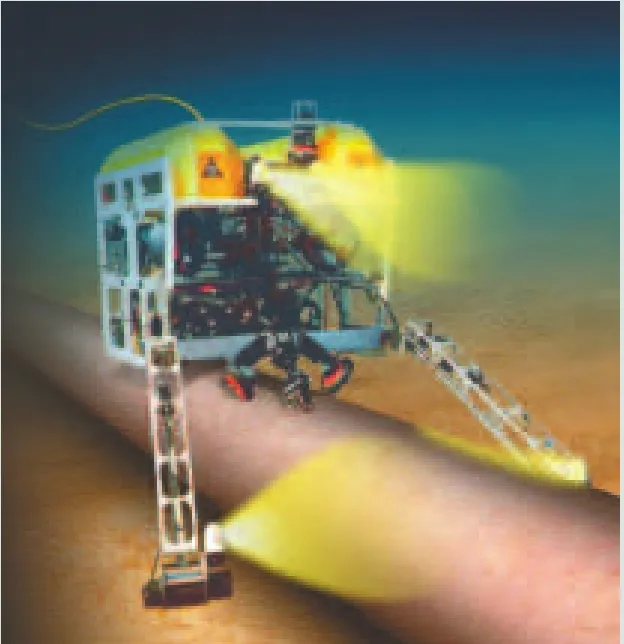

海底管道外部检测内容包括海底管道地貌状况及海底管道埋深、有无裸露悬空、有无发生位移及外力破坏、外部防腐状况等等。外部检测主要包括两类方式,一类是工程物探方式,如使用浅剖面仪以及多波束水深测量系统,侧扫声呐系统、磁力探测等方法进行常规海底管线外部检测;另一类就是潜水检测方式,由潜水员、ROV(远程操作潜水器)进行水下作业。

工程师潜水检测

ROV的工作水深更深,能应付更为恶劣的海底环境

海管的外检测方法还包括水下目视检测、水下磁粉探伤、水下常规超声纵波探伤、常规超声横波探伤、涡流探伤、超声衍射时差法、漏磁探伤、水下交流场检测、水下射线探伤和目视检测等技术。

新型检测技术

(1)Magna水下检测系统

它是一个部署有ROV的自行检测工具,利用电磁声换能器或EMATs,实现了在深度达1万英尺的水下从外部检测管道。该系统能够对管道进行360°检查,提供金属结构管壁状况的实时数据。

Magna水下检测系统

(2)DiscoveryTM海管监测工具

该技术可以用于诊断管线壁厚变化,可以准确诊断管线内充填物是水合物、结蜡、沥青质还是结垢,该技术已经在墨西哥湾深水项目中成功应用。

DiscoveryTM海管监测工具

新型防腐技术

(1)新型不锈钢管材

使用耐腐蚀材质的海底管道,提高管道抗腐蚀能力,能够有效地延长海底管道的使用寿命。目前海底管道使用的耐腐蚀材质主要有B10/B30、HDR双相不锈钢、304或31 6不锈钢等。

(2)补口防腐新技术

①高密度开孔聚氨酯补口新技术。高密度开孔聚氨酯泡沫层材料无污染、强度高、密度小、保温性好,在技术性能以及适用性、经济性等方面均比传统的沥青玛蹄脂补扣技术具有优势。

现场使用方便、操作简单、施工成本较低

②F BE+改性/复合聚烯烃节点防腐涂层结构。该结构是在FBE(Fusion Bonded Epoxy 环氧粉末涂料0.30~0.64mm)防腐层上喷涂一层改性聚乙烯(CMP)保护层,CMP和FBE属化学和机械粘结,不会分离,传统的三层PE有所进步,其性能与FBE相似。防腐性能优异、现场施工性良好、与主体涂层兼容性更佳。

③高性能复合涂层外防腐技术。高性能复合涂层(HPCC)由FBE层、粘结层和聚乙烯层组成,结构与常用的3PE相同。该涂层具有低温韧性,低渗透性,优良的抗冲击性和抗阴极剥离性

随着海洋油气开发规模的不断扩大,未来不仅会有越来越多的海底管道投入运行,而且正在服役的海底管道,也面临着因腐蚀加剧而泄露或遭到外力破坏的危险。海底管道的安全直接关系到油田生产的稳定,一旦泄漏,不仅维修费用高昂,而且对海洋生态环境造成的危害十分巨大。因此,研发海底管道防腐、检测、维修的新技术和新装备,保证海底管道安全稳定运行,已成为海洋石油行业的一项重要课题。