轻型免维护双腹板滑轮的极限承载能力研究

张 氢 童丽君 聂飞龙 孙远韬 秦仙蓉

同济大学机械与能源工程学院

轻型免维护双腹板滑轮的极限承载能力研究

张氢童丽君聂飞龙孙远韬秦仙蓉

同济大学机械与能源工程学院

对新研制的某直径1 800 mm轻量化高速重载薄壁双腹板滑轮的抗压失稳能力进行了分析。先对滑轮采用壳单元建模型进行线性屈曲分析,得到了其特征值临界载荷和第一阶屈曲模态,并以其作为加载和变形依据对滑轮进行非线性屈曲分析,求得其临界失稳载荷值为423 t,滑轮的加载载荷-侧向位移曲线与弹塑性屈曲理论一致。为验证滑轮的有限元仿真的正确性,设计了1台滑轮动载模拟试验台,在2种工况下对滑轮进行试验,发现试验结果与计算结果非常接近。

滑轮; 动载试验; 塑性屈曲; 弧长法

1 引言

传统的大型滑轮通常采用单腹板式结构,根据起重机设计规范确定的腹板厚度在实践中被证明是偏于保守的,按这种方法设计的滑轮不仅浪费钢材,而且质量偏重,很难满足如今港口起重机轻量化的要求。同时,由于其质量偏重引起的转动惯量偏大,对起重机起升机构高速运行带来不利。为此,研发了一种新型轻型冷轧薄板滑轮。该轻型滑轮由2块用通孔穿管焊接在一起的腹板组成,所焊接的每块腹板上均布有8个穿孔,绳槽底径为1 800 mm。该滑轮采用双腹板箱型结构,质量轻,刚度大且强度高[1]。为了解其薄壁腹板结构在大过载时的抗失稳能力,本文采用弧长法求解了该滑轮的失稳载荷,并用实验验证了滑轮模型的正确性。

2 滑轮的建模和载荷分析

2.1滑轮的建模

由于滑轮的双腹板的厚度远小于腹板其他两维的尺寸,属于薄壁结构,选用壳单元来模拟,全部采用壳单元按照其实际尺寸建模。根据图1(a)中的设计模型,可以在ANSYS里使用shell181单元建立如图1(b)所示的滑轮模型,共有30 871个网格和26 412个节点。

图1 滑轮的设计模型和有限元模型

2.2滑轮的载荷分析

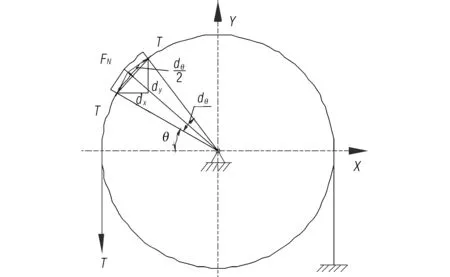

取滑轮的一段微元进行受力分析见图2。假设不考虑绳槽和钢丝绳的摩擦,在钢丝绳上的拉力为一定值T,则绳子微元对绳槽径向压力为:

(1)

由于θ很小,可以使用

(2)

对其进行化简,可得:

(3)

式中,σN为线载荷,N/m 。由力的分解原则,可得:

(4)

同理可得:

(5)

综合式(4)、(5)可得

(6)

图2 滑轮微元受力示意图

钢丝绳型号为D-6×37+FC-54-182,所适用抓斗卸船机额定起重量62 t,实际工作中钢丝绳载荷为62×0.66÷2=20.46=210 kN,滑轮承受载荷为420 kN,其中0.66为抓斗偏载系数,2为单组钢丝绳根数,此时钢丝绳取9倍安全系数。滑轮两侧钢丝绳对绳槽产生挤压作用,滑轮半径R为900 mm,滑轮绳槽宽度为74 mm,假设绳槽所受压力近似按均布力计算,则压力为:

(7)

滑轮与滑轮轴之间存在相对转动,二者之间通过轴承连接,轮毂与轴承外圈之间为过盈配合,滑轮轴与轴承内圈之间为间隙配合,滑轮承载的时候只有滑轮轮毂与轴承上半部分的约束起作用,因此只用约束滑轮轮毂上半部分节点的自由度。按照上述计算的结果施加载荷,即将钢丝绳对绳槽的压力p施加于滑轮上半部分的绳槽表面。

3 滑轮的屈曲分析

3.1特征值屈曲分析

该滑轮的双腹板箱型结构在受压时,当压力达到一定值时可能会沿滑轮的侧向失稳,因此需要对滑轮进行屈曲分析,求解其屈曲失稳的临界载荷。

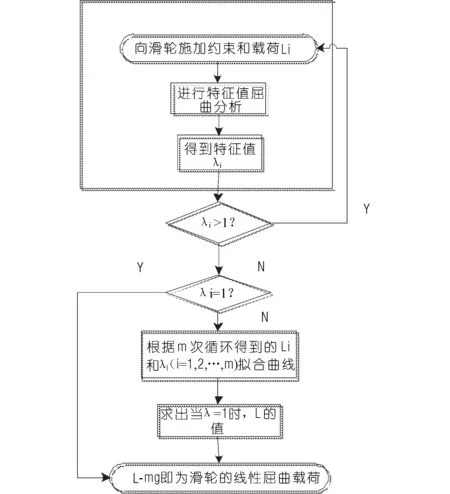

在运用特征值方法进行屈曲分析时,需要注意滑轮的自重是恒载,而恒载应力刚度不应被屈曲载荷系数缩放。这样需要不断改变所施加的载荷中活载的大小,经过多次有限元求解,然后对每次计算中求得的特征值和对应的活载进行插值计算[2],以得到特征值为1时外载荷的大小,分析流程见图3。

图3 特征值屈曲分析流程图

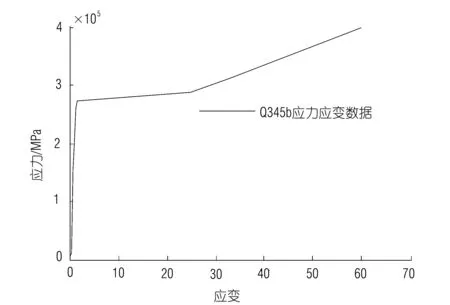

这样求得屈曲特征值为1时,施加的总载荷为20 678 kN,减去滑轮的自重,滑轮的线性临界屈曲载荷为20 673 kN。在滑轮上加载该临界载荷值,滑轮最大von Mises应力已经达到了2 000 MPa左右,显然滑轮材料早已进入了塑性变形阶段,与实际不符。特征值屈曲分析方法要求材料必须在线弹性范围内受载,而滑轮在屈曲之前早已进入了塑性变形阶段,从而导致过高的估计了滑轮的临界屈曲载荷。要想准确地分析滑轮的临界屈曲载荷,需要定义滑轮材料Q345B在屈服点以后的应力应变数据[3]。使用ANSYS里的多线性随动强化材料模型来定义材料的应力应变数据,见图4。

图4 滑轮材料的应力应变数据

3.2滑轮的非线性屈曲分析

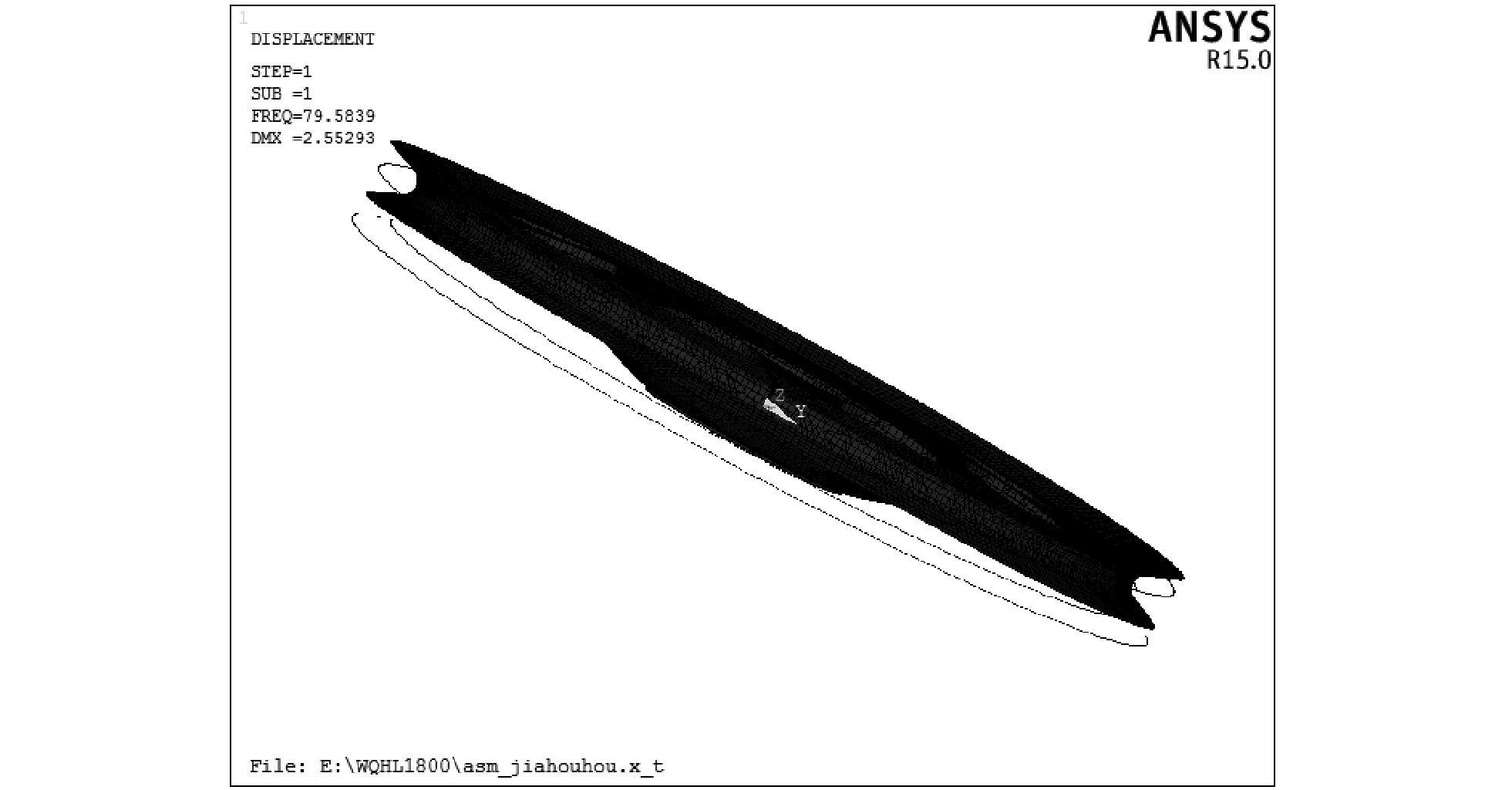

利用滑轮的第一阶模态振型来施加非线性屈曲分析中的初始缺陷。由图5可知,需沿侧向对滑轮施加微扰力,微扰力可取为当钢丝绳相对于滑轮偏载3°时的侧向力,为135 kN均布于滑轮绳槽上半部的压力。当所施加的载荷类型为力时,在滑轮变形过程中,每一个子步中力都会一直保持最初的方向,这明显与滑轮的真实受力情况不符。如果所施加的载荷类型为压力,压力会跟随滑轮结构的变形过程而改变方向,因此滑轮上的载荷和微扰力都选为均布压力。

图5 滑轮一阶特征值对应的屈曲模态

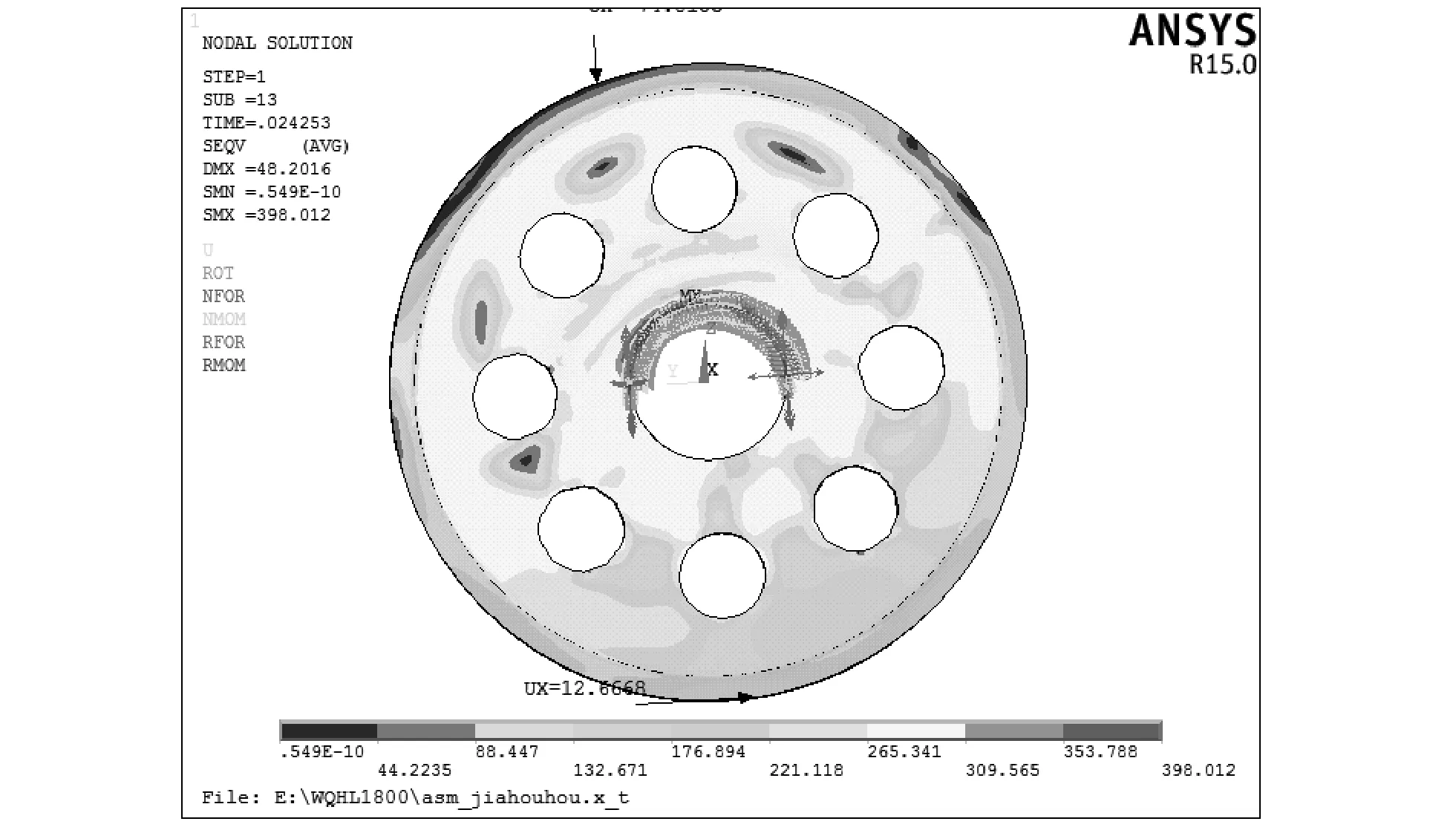

非线性屈曲分析能够考虑材料的塑性变形对临界屈曲载荷的影响,其基本步骤为:逐步地增加载荷增量和微扰力,当所加的载荷增量与滑轮最大侧向位移增量的曲线斜率减小时,减小步长,以获得精确的临界载荷。本次非线性屈曲分析一共被分成了21个子步,通过提取21个子步中的垂向载荷值和侧向最大位移值,并对其进行曲线拟合,可求得滑轮的加载载荷与其对应的最大侧向的位移的曲线,如图6所示,在加载载荷为4 230 kN,最大侧向位移为48 mm时滑轮出现极值点屈曲。当载荷超过4 230 kN时,滑轮的侧向位移在加载载荷减小时仍在增加,可知423 t为滑轮的压溃载荷。

图6 非线性屈曲分析中滑轮的横向位移和载荷的曲线

图7 滑轮屈曲时的von Mises应力分布云图

3.3滑轮屈曲分析的理论验证

非线性屈曲分析中,每一个子步都会增加相应的载荷,在逐步加载的过程中,滑轮的应力在经过屈服点后,如图4所示,会到达屈服阶段;此时滑轮载荷不需要增加,滑轮材料的应变也会显著增加,最终体现为滑轮的侧向位移的增加,如图6中的点(11.369)及其以后的曲线所示。当滑轮材料经过屈服阶段后,到达强化阶段时,需要增加载荷来使之进一步变形;当材料应力超过抗拉极限后,滑轮无法进一步承受更高的载荷,此时即使载荷有所减少,滑轮的侧向位移依然会继续增大,最终滑轮被压溃失稳,如图6中的点(48.423)及其以后的曲线所示。该点也对应着塑性屈曲分析中的极值点失稳这一情况,此时滑轮所承受的载荷被称为压溃载荷[4],为4 230 kN。

4 滑轮的试验与验证

4.1滑轮的静强度分析结果

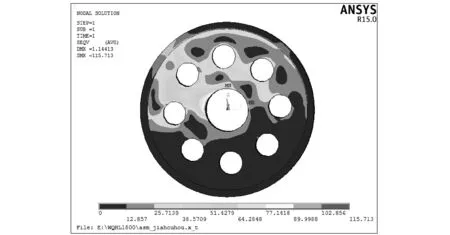

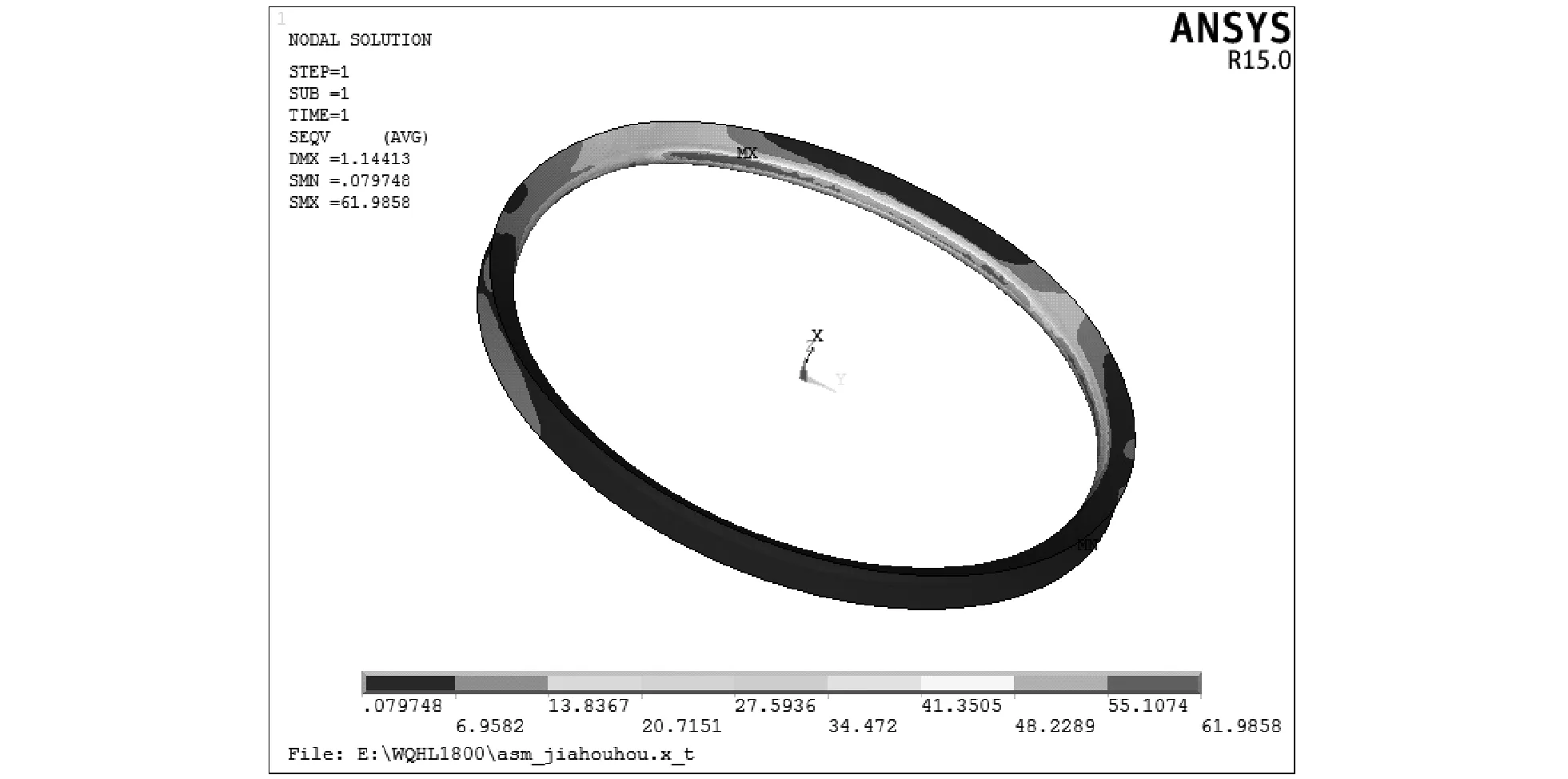

图8为滑轮处于正常工况420 kN的载荷下时的von Mises应力云图。滑轮较大的应力分布于轮毂受约束处和滑轮上半部分的3个通孔处,最大von Mises应力为73.7 MPa,位于轮毂处。

图9为绳槽在正常工况下的von Mises应力分布云图。在施加压力的部分绳槽受力比较均匀。绳槽上最大应力为39.5 MPa,施加压力的部分绳槽压力范围为26.3 MPa到39.5 MPa,其余未施加压力的部分基本上不受压力。

图8 正常工况下滑轮von Mises应力分布云图

图9 正常工况下绳槽von Mises应力分布云图

4.2滑轮的试验结果及其与计算结果的比较

由于轴承承载能力限制,所以不能做滑轮极限承载能力实验。为了验证上述非线性屈曲计算中有限元模型的正确性,设计了2组实验。工况1是不计微扰力时,使滑轮具有2倍安全系数,加载840 kN的试验;由于计算得到的滑轮的压溃载荷为4 230 kN,考虑到计算的误差,需要准备更大的载荷对滑轮进行试验,该实验条件难以达到;同时,即使载荷条件能够达到,该滑轮所使用的轴承承载能力有限,实验难以进行;因此拟用钢丝绳相对滑轮具有3°的偏角、滑轮受载840 kN的工况2来代替,并求解相同条件下的滑轮模型的应力分布与试验对比。

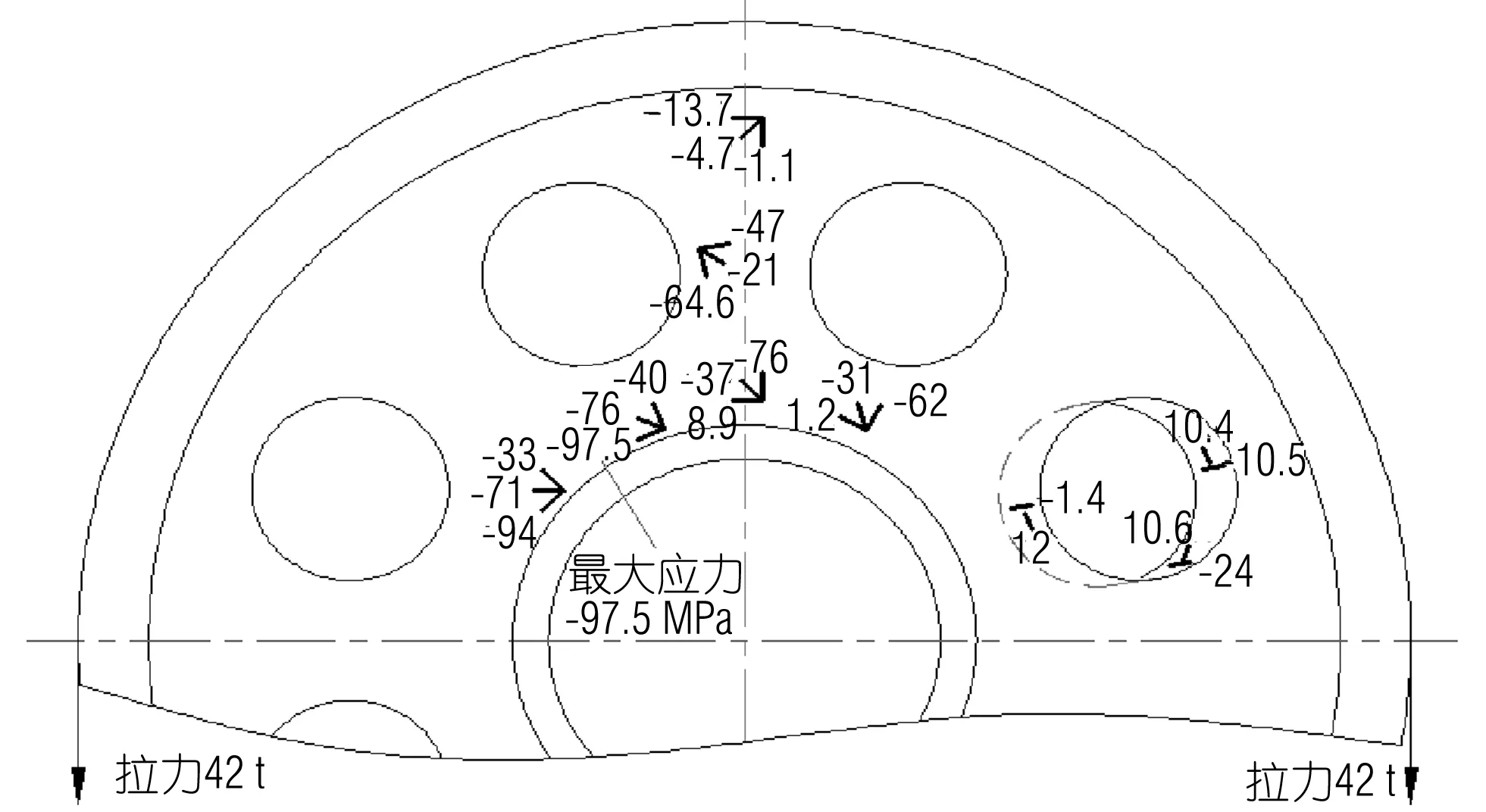

滑轮在工况1中试验测得的结果见图10。

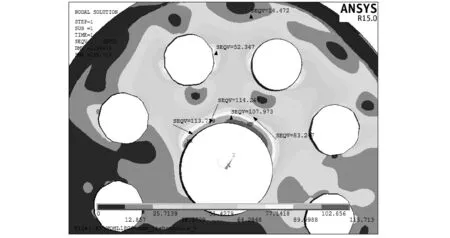

图10 工况1下滑轮实验测点的应力值(MPa)

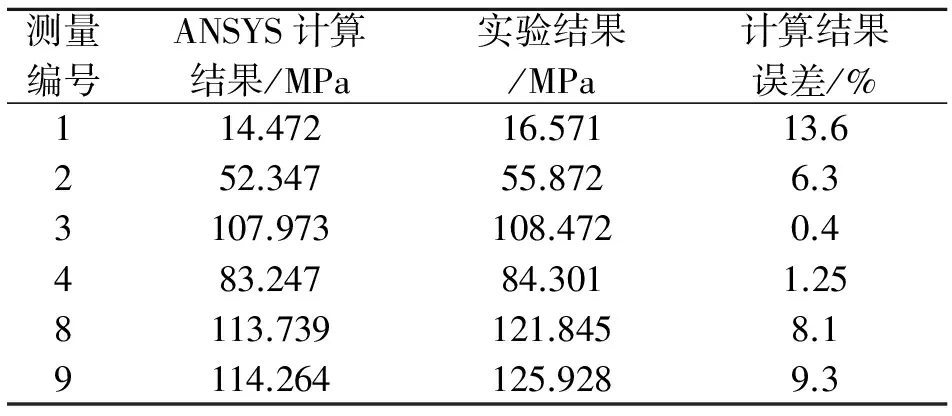

根据材料力学的相关知识,可以根据测点的三向应力值求出每个测点的von Mises应力值。将每个测点的von Mises与有限元计算结果进行对比,有限元中测点的结果见图11,每个测点的试验结果与有限元计算结果非常接近,正如表1所示,二者之间最大误差不超过13.6%。

图11 工况2下滑轮在有限元计算中的测点结果(MPa)

测量编号ANSYS计算结果/MPa实验结果/MPa计算结果误差/%114.47216.57113.6252.34755.8726.33107.973108.4720.4483.24784.3011.258113.739121.8458.19114.264125.9289.3

按照上面所述的方法,同样可求出滑轮在工况2下的各个测点的von Mises应力。表2对比了相同载荷条件下的ANSYS的计算结果和试验结果,二者之间的误差最大只有6.8%,说明了滑轮的有限元模型的准确性及其计算结果的可信度。

表2 某型塔机基础节及加强节之间各向连接刚度初始值

5 结语

本文用壳模型研究了双腹板滑轮的屈曲模式,首先用特征值屈曲分析求得其线性临界载荷值和第一阶模态振型,发现在载荷达到线性临界载荷值之前滑轮材料Q345b已经进入塑性变形阶段,滑轮的屈曲模式为塑性屈曲。考虑材料的塑性变形,使用弧长法对滑轮进行非线性屈曲分析,得出了滑轮的压溃载荷。

研究发现:运用特征值屈曲分析方法得到的滑轮的压溃载荷,约为非线性屈曲分析得出的压溃载荷的5倍,其结果对于滑轮的塑性屈曲分析的参考价值很低,这是由于特征值分析的原理所决定的;材料的塑性对临界载荷有明显的降低,滑轮的失稳形式为极值点失稳,当滑轮所承受的载荷超过压溃载荷4 230 kN后,滑轮的侧向位移将会迅速增大,滑轮也因此失去了承载能力。

[1]张氢,郑安康,苏先裕等. 一种免维护的滑轮装置[P]. 上海:CN104776195A,2015-07-15.

[2]秦仙蓉,孚罗特,刘应花等. 基于有限元方法的塔机桁架结构屈曲分析[J]. 中国工程机械学报,2013,03:187-189+204.

[3]李兆凡,石永久,陈宏等. 改进型钢结构梁柱节点非线性有限元分析[J]. 建筑结构,2002,09:15-18.

[4]翁智远. 圆柱薄壳容器的振动与屈曲(精)[M]. 上海:上海科技出版社, 2007.

张氢:201800,上海市嘉定区曹安公路4800号上海市嘉定区同济大学嘉定校区

Study of the Ultimate Loading Capacity of the Pulley with Two Webs

Zhang QingTong LijunNie FeilongSun YuantaoQin Xianrong

School of Mechanical Engineering, Tongji University

Through the analysis of instabilityin compression for the new kind of pulley(whose diameter is 1800 mm)that presents advantages of light weight, high speed, heavy load and double thin-walled webs,the authors obtained both the linear critical load and the first buckling mode by conducting an eigen-buckling analysis of the pulley. After the nonlinear buckling analysis has been conducted according to the first buckling mode, the critical buckling load of the pulley is calculated to be 423 ton, which is 5 times of the normal load that the pulley bears. The curve of the vertical load and the lateral displacement for the pulley is consistent with the plastic buckling theory. In order to test the correctness of the FEA analysis of the pulley, a dynamic testbed for the pulley has also been designed. Experiments have been conducted on the pulley in two cases, and it is found that both the experimental and simulation results coincide with each other well.

pulley; dynamic test; plastic buckling; arc-length method

国家自然科学基金项目资助(51205292)

国家科技支撑计划课题资助(2014BAF08B05,2015BAF06B05)

2016-06-23

10.3963/j.issn.1000-8969.2016.05.001