基于风险矩阵法的集装箱起重机风险管理研究

古园坐 张志刚

蛇口集装箱码头有限公司

基于风险矩阵法的集装箱起重机风险管理研究

古园坐张志刚

蛇口集装箱码头有限公司

阐述了风险矩阵法在集装箱起重机械风险管理中的应用,分析了如何通过风险矩阵建立起重机械风险管理模型,量化评估风险点的风险等级,并结合评估结果制定预防控制措施,为起重机械风险管理人员提供决策依据,消除或降低隐患可能造成的不良影响,保障机械设备的安全运行。

风险矩阵法; 起重机械; 风险管理

1 前言

随着中国经济增长和对外贸易的高速发展,2015年,我国规模以上港口完成集装箱吞吐量2.10亿TEU,我国从事集装箱码头作业的企业超过120家,拥有码头泊位总数超过480个,全国港口各类大型集装箱装卸设备保有量1万余台。近年来,集装箱码头装卸设备日趋大型化、自动化,设备负载大、工况复杂、价值高,如何保证集装箱码头设备安全运行,不但关系到企业重大财产安全,更关系到企业的生产安全。

近年来,全球多港发生严重的集装箱起重设备安全事故,给港口企业带来严重损失,集装箱起重机械在日常运行过程中,因突发故障或事故造成设备或人员伤害的情况更是屡屡发生。目前行业内并无系统化的标准与规范,设备管理者有必要根据企业自身情况制定适用的起重机械风险管理制度,以防范风险的发生。为此,笔者就如何运用风险矩阵法建立集装箱起重机械风险管理模型进行研究,通过对风险点状态进行量化评估,实现风险点状态的快速判定,以及时跟进处理,保证安全生产。

2 风险矩阵法

风险矩阵法是在项目管理过程中识别风险(风险集)重要性的一种结构性方法,也是对项目风险(风险集)潜在影响进行评估的一套方法论。风险矩阵是风险矩阵法的基本平台,其主要包括3个方面的内容:矩阵阶数、表征风险等级的矩阵元素、表征风险发生概率和损失的等级划分标准。矩阵阶数越高,概率和损失等级的划分越细致,对评估者的认知要求越高。矩阵元素、概率和损失等级划分标准则确定了风险影响的评价结果[1],并运用风险矩阵方法能够识别项目风险、评估风险潜在影响、计算风险发生概率、评定风险等级,为风险的监控与化解提供基础数据。风险矩阵法根据预定义的风险影响程度和风险概率,确定项目各个风险因素的等级,根据各个风险因素所属的风险影响级别和风险概率区间,形成风险评价矩阵,并定性地衡量风险的大小,根据预定标准评定风险等级,然后实施计划管理或降低风险[2]。

采用风险矩阵法进行风险评估的主要步骤及要点如下:

(1)确定风险评估项目及其风险点,评估项目划分越细,监控就越紧密,对评估者的技术认知及数据支持要求就越高。

(2)根据待评估项目的工程特点,确定风险评估的主要元素,建立风险矩阵栏。

(3)对风险影响程度进行定义,判定待评估项目的风险影响程度,同时确定每一等级的分值区间,便于将风险影响程度进行量化。

(4)对风险概率进行区间定义,判定待评估项目的风险发生概率等级及对应的概率区间。

(5)定义风险等级区间,分别以风险影响程度和风险概率作为横向值和纵向值形成风险矩阵,各矩阵单元值即为风险等级值。

(6)评估人员根据风险评估结果,形成风险评估表,结合生产情况针对风险评估表中的风险点制定风险防范机制及应急处理办法。

3 集装箱起重机械安全管理风险矩阵的建立

3.1风险矩阵栏确定

设计风险矩阵栏实际上是对风险矩阵流程的归纳,最终各项数据将填入风险矩阵栏中[3]。其中,风险为项目的具体风险,风险影响按灾难性、危险、临界、低及无5个程度,每个影响程度有相应的分值区间,当得到风险影响的量化值后,即可确定该风险的影响程度;风险概率栏表现为项目中风险发生的概率。风险等级取决于风险影响和风险概率,通过对应的风险等级表,即可明确项目风险的等级。本文将风险等级划分为高、较高、中等、较低及低5个等级。以岸桥为例,建立的风险矩阵栏如表1。

应用矩阵法进行起重机械安全管理分析,项目通常可定义为设备各机构可能产生风险影响的零部件,具体划分的层级取决于管理需求的精度。风险指标的选定需遵循3个原则:

(1)全面性:应综合考虑部件在实际使用过程中可能遇到的各种风险,包括技术风险、市场风险及政策风险等。

(2)重要性:由于影响部件正常工作的因素众多, 不可能全部纳入指标项中,因此需筛选出重要的、关键的指标进行分析。

(3)可操作作性:风险指标不仅用来进行风险分析,其含义和量化值也应该易于被执行者、管理者及行业人员理解。

3.2确定风险影响程度

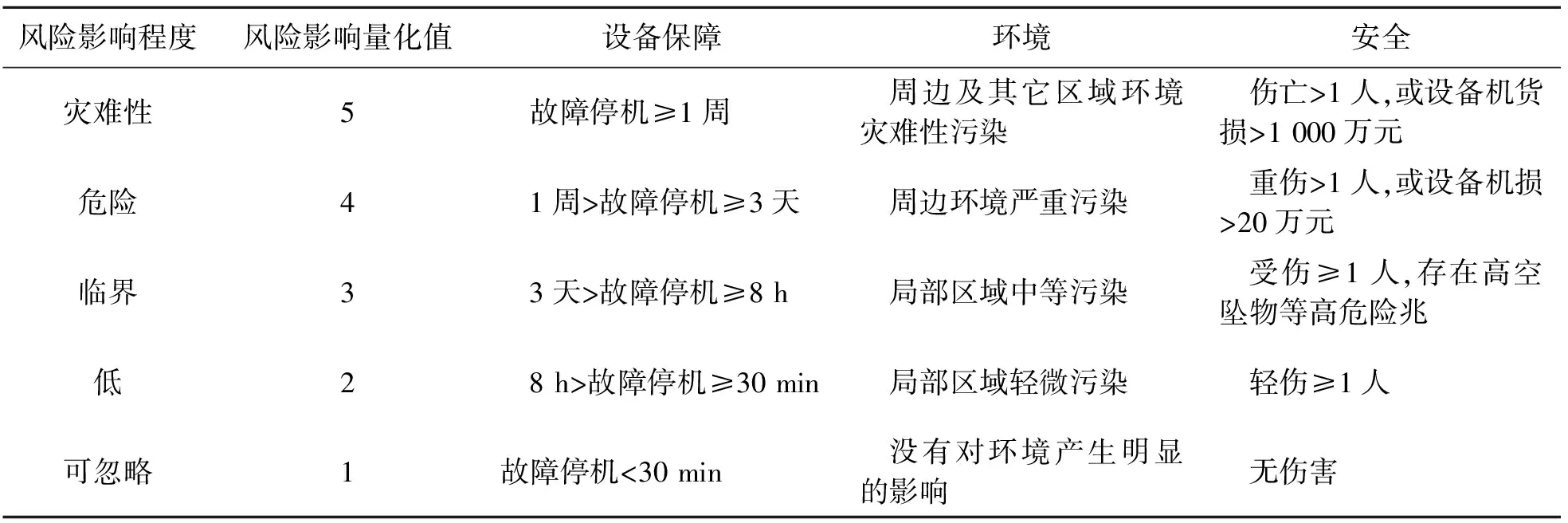

由于起重机械安全管理不仅仅涉及日常维保过程中的技术风险,同时还涉及零部件更新导致的市场风险及设备管理相关法律法规导致的政策风险等,因此对风险影响程度的确定宜采用专家评分法,邀请技术专家、管理者及政策研究人员共同组成专家评分组,根据权重配置由各专家对各项目的某一部分或某一阶段进行评分,综合各方评价结果形成各风险项的影响程度量化值及程度[4]。以岸桥设备安全管理为例,结合设备特性及实际生产活动,可以从设备故障停机时间影响、周边环境影响及安全影响3个主要方面对潜在的风险进行影响程度的划分,并采用5级量化方式对影响程度由高到低进行评估。风险影响程度说明如表2所示,潜在风险具备设备保障时间影响、环境影响、安全影响当中的任一特征,则将该风险纳入相应的风险影响层级。

表2 风险影响程度说明

3.3确定风险发生的概率

除了要评估项目风险一旦发生将产生的影响程度之外,还需要评估各项目风险发生的可能性,即风险概率。风险概率的估算通常可采用2种方式:一种是基于统计数据的客观估算,该方式主要适用于具备充分历史统计数据或试验数据的情况下进行的估算;另一种是基于专家分析的主观估算,主要适用于缺乏经验数据的情况下进行的估算,该方式更多是依据专家个人经验通过一定的计算得到风险概率值,具有一定的局限性[5]。

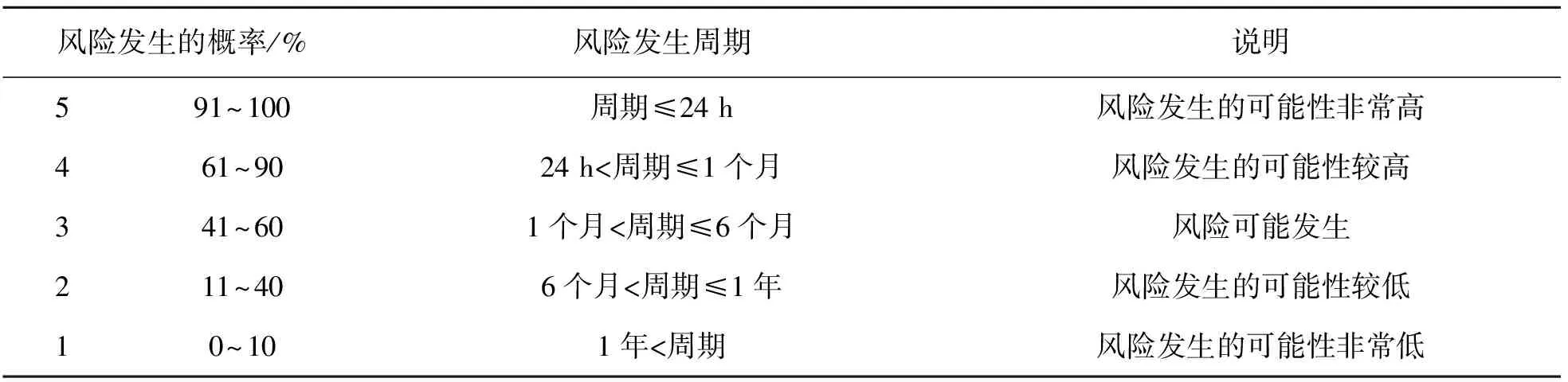

起重机械在码头的应用已经非常成熟,围绕码头实际风险发生情况的统计相对比较完善,可采用客观估算为主的方式量化风险概率的大小。本文以统计所得单个风险发生的周期为划分依据,将风险概率从高到低划分为5个层级,相应风险概率说明见表3。

表3 风险概率说明

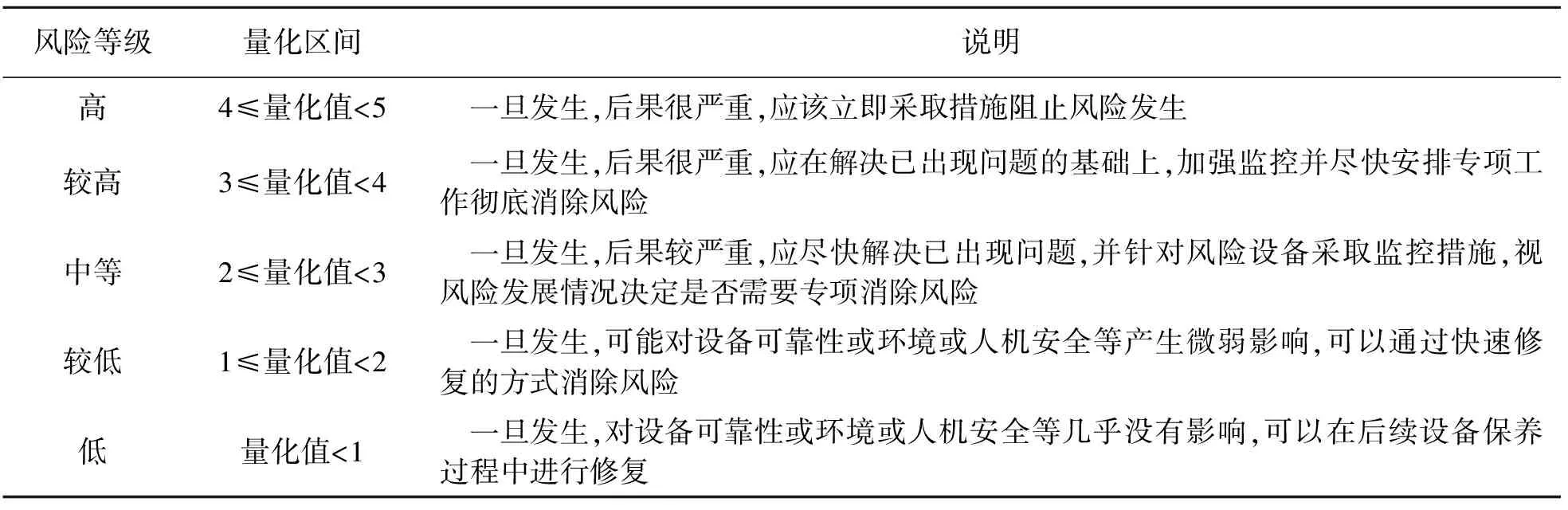

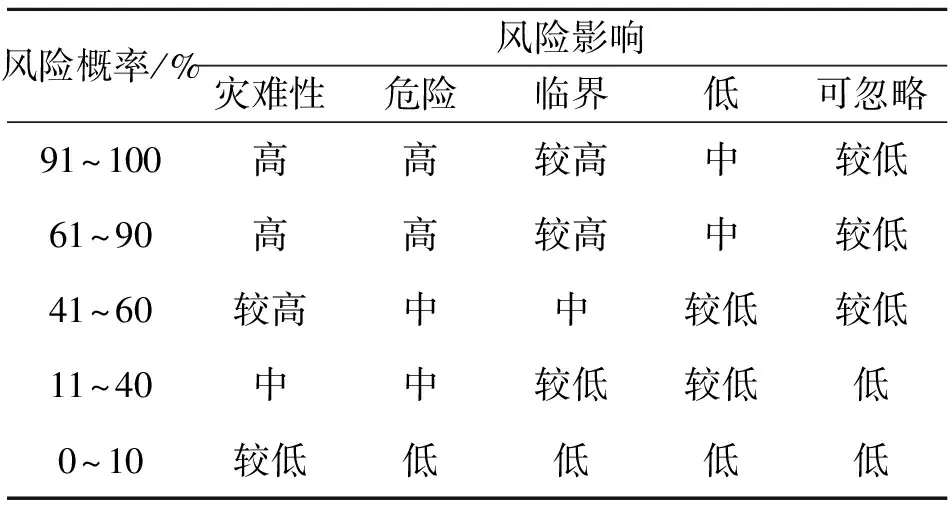

3.4确定风险等级

在风险矩阵分析方法中,风险等级的确定取决于风险影响程度及风险概率,为了能够与风险影响及风险概率的量化值进行匹配以便于有效区分风险级别,可以考虑将风险等级划分为高、较高、中等、较低与低5个等级,并设置相应的量化值区间,见表4、表5。

表4 风险等级说明

表5 风险矩阵

4 集装箱起重机械安全管理风险矩阵应用案例分析

风险矩阵法是基于专家经验及统计概率的一种风险评估方法[6],在风险影响的评估过程中对专家的主观判断能力要求很高,因此在对起重机械设备进行实际的风险评估过程中,港口企业需充分结合港口自身的技术能力及管理水平搭建适用的风险矩阵。本文以某集装箱港口建立的岸桥起升减速箱设备风险矩阵为例进行简要的分析。

为了便于有效评估岸桥减速箱设备当前的风险影响程度,该公司采用统计分析与专家分析相结合的方式评估减速箱及其核心备件的风险等级,其中统计分析的主要依据为各层级备件的技术规格书及历史更换记录,专家分析的主要依据为各层级备件的设计寿命、当前实际寿命、设备维护保养记录、日常状态检测记录及历史故障记录等,通过两方面的分析结果,形成针对各层级备件的风险等级评估[7]。具体如表6所示。

表6 某集装箱码头岸桥主起升机械减速箱风险评估表

表中设计寿命为备件生产厂家承诺的可安全使用时间,综合寿命为同型号备件在同一批次岸桥设备上使用后统计得到的平均使用寿命,当前寿命则是备件当前已使用的时间。相应的风险影响程度及风险发生概率均是针对单个或单组备件发生故障或损坏时评估的结果。

针对以上表格所列评估结果,分析如下:

(1)起升减速箱的轴、齿轮及轴承均为减速箱的核心备件,一旦当中的一项或多项发生故障或损坏,减速箱将无法满足作业需求,需要安排紧急停机并开展相应的维修项目,将造成1周以上的停机,因此评估其风险影响程度为灾难性,量化值为5;油封一旦发生故障或损坏,减速箱将无法满足作业需求,需要安排紧急停机并安排检测及更换,将造成3天以上1周以内的停机,因此评估其影响程度为危险,量化值为4;基座固定螺栓一旦发生故障或损坏,需要安排紧急停机并进行更换或紧固,将造成30 min以上8 h以内的停机,因此评估其影响程度为低。

(2)减速箱轴、齿轮及基座固定螺栓当前使用寿命仅为设计寿命的一半,离综合寿命的时间也远大于1年,根据表3风险概率的说明,评估在当前阶段减速箱轴及齿轮发生风险的可能性非常低,概率等级为1。

(3)减速箱轴承及油封当前寿命距离设计寿命只有10个月,距离综合寿命仅有5个月,根据表3风险概率的说明,评估在当前阶段减速箱轴承可能发生风险,概率等级为3。综合以上各备件的风险影响程度及风险概率,查询风险矩阵可得在当前阶段该台设备减速箱的轴及齿轮的风险等级较低,减速箱轴承的风险等级较高。油封的风险等级为中等,基座固定螺栓的风险等级为低。

基于以上评估结果,该公司采取了以下措施进行风险管理:

(1)由于减速箱轴承当前的风险等级为较高,且不可通过临时修复的方式恢复设备使用,因此采取近期计划停机的方式安排专项维修更换存在风险的轴承,在计划执行之前每天对该轴承的状态进行监控,如发现异常则安排紧急停机更换。

(2)由于减速箱油封的风险等级为中等,且不可通过临时修复的方式恢复设备使用,因此需要在常规检修基础上,制定相应的风险检查表,针对该风险点的状态监控提高频次,记录并及时反馈风险点状态,分析其发展方向,则尽快采取计划停机的方式安排专项维修更换存在风险的油封。

(3)由于减速箱轴、齿轮及基座固定螺栓的风险等级为较低或低,因此只需按照常规检修的要求定期进行检测,并记录风险点状态即可。

5 结语

通过案例分析的结果来看,风险矩阵法可以有效的实现风险点状态的评估,为起重机械风险管理人员提供决策依据,以实现隐患风险点的早发现、早排除,从而消除或降低隐患可能造成的不良影响。

[1]阮欣,尹志逸,陈艾荣. 风险矩阵评估方法研究与工程应用综述[J]. 统计大学学报(自然科学版),2013(03):381-385.

[2]朱启超,匡兴华,沈永平. 风险矩阵方法与应用述评[J]. 中国工程科学,2003,5(1):89-94.

[3]Zachary F.Lansdowne.Risk matrix: an approach for prioritizing risks and tracking risk mitigation progress[A]. Proceeding of the 30th annual Project Management Institute 1999 Seminars & Symposium[C].Philadelphia,USA.1999.

[4]杨文安. 风险矩阵法在高速公路经营风险评价中的应用[J]. 公路与汽车,2006(06):190-192.

[5]高凤丽. 基于风险矩阵方法的风险投资项目风险评估研究[D]. 南京:南京理工大学,2004:06.

[6]李舒亮,张书军. 项目风险损失程度的估计方法研究[J]. 燕山大学学报,2006(03):226-229.

[7]交通部水运司. 港口起重运输机械管理手册[J]. 北京:人民交通出版社,2002.1198-1206.

古园坐:518069,广东省深圳市蛇口港湾大道第三突堤

The Risk Management of the Container Crane Using the Risk Matrix

Gu YuanzuoZhang Zhigang

Shekou Container Terminals Limited Company

This paper illustrates the application of the risk matrix in container crane risk management and introduces the method toestablish the crane risk management model using the risk matrix. Through the model it can quantitatively evaluate the risk rank of risk points and provide prevention and control measures based on the evaluation results. These assessment results can also be used as decision basis for the hoisting machinery risk management personnel to eliminate or reduce the harmful effects and ensure its safety.

risk matrix method; hoisting machinery; risk management

2016-08-25

10.3963/j.issn.1000-8969.2016.05.020