动车组铝合金车体两种强度分析模型的一致性分析

李晓峰 ,刘彩运 ,谢素明 ,周伟旭

动车组铝合金车体两种强度分析模型的一致性分析

李晓峰1,刘彩运1,谢素明1,周伟旭2

(1.大连交通大学 交通运输工程学院,辽宁 大连 116028;2.中国北车集团 长春轨道客车股份有限公司技术中心,吉林 长春 130062)

由于动车组铝合金车体焊缝强度评价标准的升级以及动车组承载部件结构的特殊性,研究动车组车体强度分析模型的建模方法.分别建立某动车组车体实体单元和薄壳单元模型,根据EN12663-2010标准,对这两模型主要承载部件间焊缝的计算结果进行对比分析.结果表明:两模型在车钩座区域的应力结果最大相差13 MPa,在地板补板区域的应力结果最大相差11 MPa,在牵引梁区域的应力结果基本一致.因此,建议动车组类似车体底架结构的设计阶段,采用薄壳单元分析其强度时,上述两模型应力误差较大部位,应取较高的安全系数.

动车组;铝合金车体;有限元模型

0 引言

近几年随着高速列车的快速发展,极大地缩短了城市之间的距离,为中国经济的增长做出了巨大的贡献.动车组铝合金车体作为高速列车重要的部件,其安全可靠性直接与高速列车的安全性、可靠性、舒适性密切相关[1].

针对动车组铝合金车体,单魏和邓海进行了详细的空气动力学阻力特性优化设计研究,并且采用有效的优化措施降低动车组高速运行时的气动阻力[2];王康从车内噪声分布状况及传播途径两方面来研究动车组噪声控制与降噪的技术方法[3];滕万秀基于有限元仿真分析技术对动车组车体结构强度可靠性进行研究[4];鲁祥详细介绍了动车组车体、底架、侧墙、地板、车顶、裙板等部件的加工工艺,不仅可以满足高速动车组车体制造需要,而且为同行业其他车体加工提供了借鉴作用[5].

依据EN1999(欧洲规范9:铝结构的设计-第1-1部分:铝结构总规则)2007版,铝结构焊缝的热影响区内许用应力远远低于母材的许用应力.例如:厚度t≤5 mm的6005A-T6型材,1998版的EN1999标准中的焊缝热影响区的许用应力为140 MPa,2007版的焊缝热影响区的许用应力仅为115 MPa.同时,动车组铝合金车体底架纵向承载部件,如:车钩板、缓冲梁、牵引梁以及底架型材的厚度差别大、且承载区域存在大量焊缝.所以,当采用壳单元离散上述区域的部件时,能否获得较为精确的计算结果已成为设计人员与分析人员重点关注的焦点.

本文在分析动车组承载部件结构特殊性的基础上,分别建立车体实体单元模型和薄壳单元模型;在车体主要载荷作用下,对比研究这两模型主要承载部件间焊缝计算结果的一致性.

1 车体底架结构特点

动车组铝合金车体主要采用EN-AW-6005A-T6和EN-AW-6082-T6两种材料.底架作为车体中最为重要的承载部分,主要由地板型材、车钩座以及牵缓部件组成.车钩纵向载荷通过车钩板传递至缓冲梁,缓冲梁通过与地板的连接型材(厚度由20 mm渐变为4 mm)和纵向牵引梁将力传递至地板型材(型材上下表面厚度为3 mm).通过焊接方式将这些厚度差别很大的承载部件联接,这些部件及焊接关系参见图1所示.

图1 底架纵向承载部件及焊接关系

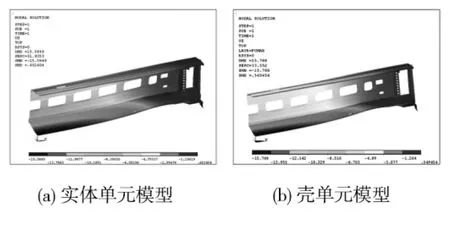

2 车体两种有限元模型

采用三维实体单元Solid185创建了动车组铝合金车体的四分之一有限元模型.最小单元尺寸为1 mm以保证每块型材和板材沿板厚方向为三层实体单元,焊缝细节与实际一致且使用三维实体单元Solid185进行有限元建模.铝合金车体四分之一有限元模型的单元总数为4 613 344,结点总数为4 814 695,如图2所示.

图2 动车组铝合金车体实体单元模型

采用壳单元Shell181创建了某动车组铝合金车体的四分之一有限元模型.使用RIGID单元对各部件之间的焊缝进行有限元建模.四分之一动车组铝合金车体的壳单元有限元模型的单元总数为707576,结点总数为595311.

根据EN12663标准,对动车组铝合金车体实体单元和壳单元模型进行3个主要静强度工况对比,见表1.

表1 车体静强度分析工况

动车组车体静强度试验中,在车钩座区域、地板补板区域和牵引梁区域的个别点位置壳单元计算模型的结果和试验结果相差较大.因此,将在这三个区域内选取焊缝(见图3),对比分析实体单元和壳单元的车体模型的计算结果.

图3 对比焊缝位置示意

在车钩座区域选取两条焊缝:牵引梁立板与缓冲梁间焊缝(焊缝1)、连接型材与地板间焊缝(焊缝2);地板补板区域选取一条焊缝:选取地板补强板和地板之间焊缝(焊缝3);牵引梁区域选取两条焊缝:选取牵引梁立板与下盖板之间焊缝、牵引梁立板与地板筋板之间的焊缝(焊缝4和5).

3 车体计算结果

三种计算工况作用下,车体两模型的位移值相差不到1.2%,垂向超员载荷作用下车体的位移云图如图4所示.由于垂向超员载荷工况作用下车体应力值较小,这里仅给出五条焊缝在拉伸和压缩工况作用下两模型的计算结果及对比,见图5和图6.

图4 垂向超员载荷下车体位移云图

(a)焊缝1

(b)焊缝2

(c)焊缝3

(e)焊缝4

(f)焊缝5

图6 压缩工况下车体两模型的应力对比

比较图5(a)和图6(a),在拉伸工况作用下,第一条焊缝第11点的实体单元应力值比壳单元大11 MPa,其余点差别较小;在压缩工况作用下,所有点的应力值相差较小.

比较图5(b)和图6(b),在拉伸工况作用下,第二条焊缝第1到34点实体单元应力值比壳单元的普遍大5~8 MPa,35点实体单元应力值比壳单元大9 MPa,其余点相差小于5%;在压缩工况作用下,第1到34点实体单元应力值比壳单元的普遍大5~8 MPa,35点实体单元应力值比壳单元大13MPa,其余点相差小于5%.

比较图5(c)和图6(c),在拉伸工况作用下,第三条焊缝第42、77、104点的实体单元应力值分别比壳单元的大10、7、8 MPa,其余点相差小于5%;在压缩工况作用下,第42、77、104点实体单元应力值分别比壳单元的大11、7、7 MPa,其余点相差小于5%.

比较图5(d)和图6(d),第四条焊缝在拉伸和压缩工况作用下,所有点的应力值差别小于5%.

比较图5(e)和图6(e),第五条焊缝在拉伸和压缩工况作用下,所有点的应力值差别小于5%.

4 结论

(1)拉伸工况作用下,壳单元模型与实体单元模型的牵引梁立板与缓冲梁之间焊缝,在11点处的应力误差最大为11 MPa;连接型材与地板之间焊缝,在35点处的应力误差最大为9 MPa;地板补强板和地板之间焊缝,在42点处的应力误差最大为10 MPa;两模型的牵引梁立板与下盖板之间焊缝和地板筋板之间焊缝的应力基本一致;

(2)压缩工况作用下,壳单元模型与实体单元模型的牵引梁立板与缓冲梁之间焊缝、牵引梁立板与下盖板和地板筋板之间焊缝的应力基本一致;连接型材与地板之间焊缝在35点处误差最大为13MPa;地板补强板和地板之间焊缝在42点处误差最大为11 MPa;

(3)建议:动车组类似车体底架结构的设计阶段,采用壳单元分析其强度时,上述两模型应力误差较大部位,应取较大的安全系数.

[1]李芾,安琪. 国内外高速动车组的发展[J]. 电力机车与城轨车辆,2007,30(5):1-5.

[2]单魏,邓海,王金田,等. CRH3型高速动车组空气动力学阻力特性优化设计[J]. 铁道车辆, 2012, 50(2):1-3.

[3]王康. 高速动车组噪声检测及降噪技术研究[D]. 成都:西南交通大学, 2014.

[4]滕万秀. 高速动车组车体结构强度及动态特性研究[D]. 成都:西南交通大学, 2009.

[5]鲁祥. 高速动车组铝合金车体加工工艺[J]. 机车车辆工艺, 2011(1):17-19.

[6]张志华. 动车组铝合金车体结构强度分析[D]. 北京:北京交通大学, 2007.

Research on Consistency of Finite Element Models of EMU Aluminum-Profile Car Body

LIE Xiaofeng1,LIU Caiyun1,XIE Suming1,ZHOU Weixu2

(1. School of Traffic and Transportation Engineering, Dalian Jiaotong Univorsity, Dalian 116028, China;2. R&D Center of Changchun Railway Vehicles Co., Ltd, Changchun 130062, China)

A strength analysis finite model of EMU aluminum profile car-body is studied due to the update of weld strength evaluation criteria of the aluminum body and specific characteristics of the key parts. For the car-body, a shell element FEM and a solid element FEM are established respectively. According to EN12663-2010 standard, two model calculation results show that the traction beam stress is almost coincident, and the maximum stress difference is 13 MPa at coupler area and 11 MPa at floor reinforce area. Thus a suggestion is proposed that a higher safety factor should be taken at above stress larger difference areas when a shell element model is used to calculate similar structure strength at design stage.

EMU; aluminum profile car body; finite element model

1673- 9590(2016)02- 0018- 04

2015-04-16

中国铁路总公司科技计划资助项目(2014J004-N)

李晓峰(1972-),男,副教授,博士,主要从事车辆CAE关键技术的研究E- mail:lixiaofeng2007@126.com.

A