RH炉冶炼低碳钢的碳氧反应控制

高超英

(天津天铁集团热轧板有限公司,河北涉县056404)

RH炉冶炼低碳钢的碳氧反应控制

高超英

(天津天铁集团热轧板有限公司,河北涉县056404)

为降低低碳钢的冶炼成本,通过优化RH工艺参数,充分利用碳氧反应,加入碳粒,去除部分游离氧以代替铝脱氧,减少了钢水中Al2O3夹杂的含量,提高了钢水纯净度,降低了吨钢成本;通过改变预抽模式,优化驱动气体的操作工艺,减少喷溅,有效保护了设备,降低了维修成本。

碳氧反应;低碳钢;真空度;脱氧;喷溅;纯净度

1 引言

在天铁热轧板有限公司的产品结构中,低碳钢是其中的主要品种。低碳钢的原生产工艺为:钢水首先在转炉进行粗低碳出钢,并在转炉出钢时加入中碳锰铁进行预脱氧,之后到LF炉进行升温作业,最后到RH炉进行深脱碳、铝脱氧和钢水合金化等处理。如果能在RH处理过程中充分利用碳氧反应,不只是单纯的采用铝粒或脱氧剂进行钢水脱氧处理和利用铝氧反应对钢水升温处理,能够有效地减少铝粒或脱氧剂及合金的使用量,降低低碳钢的冶炼成本。通过优化工艺,还能减少钢水中的夹杂物含量,提高钢水的纯净度。同时能正确合理地应用好碳氧反应,合理控制真空度,减少喷溅,避免喷溅的渣钢将摄像孔粘死、热弯管内积聚的钢渣影响抽气功能和脱碳效果等问题。

2 碳氧反应的理论依据

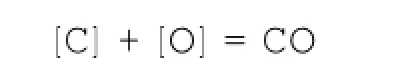

根据碳氧反应热力学方程式:

其中的反应平衡常数:

冶炼低碳钢时,使钢水中碳和氧的浓度降到很小,则fC和f0可以看作1,公式变为:

当温度不变时,K为常数,如果PCO是定值,则WC与WO乘积也是定值。这说明当钢水在RH真空室内循环时,钢水中的碳与游离氧作用发生碳氧反应,并且碳氧反应的能力随真空度的提高而增强因此在RH碳脱氧的能力超过了铝脱氧的能力,并且产生的CO随废气排出,大大减少了Al2O3的夹杂量,提高了钢水纯净度,降低了成本。

3 低碳钢生产工艺流程和主要设备

3.1 工艺流程

热轧板公司低碳钢以CC03WL为例的生产工艺流程是:高炉铁水→倒灌站→脱硫铁水预处理→180 t转炉顶底复吹冶炼→LF精炼炉钢水升温→RH真空炉精炼处理→连铸。

3.2 主要设备

热轧板公司炼钢作业部炼钢系统装备主要包括:1座1 300 t的混铁炉及1座倒灌站,接收高炉到厂的铁水;有两个处理位的脱硫站对铁水中的硫进行预处理,提供高品质铁水;两座180 t顶底复吹转炉,对铁水进行冶炼,高拉碳,低硫,高游离氧出钢;两座LF精炼炉对钢水进行升温,保证到RH的温度符合要求;一座三车五位RH精炼炉,对钢水进行脱碳和脱氧合金化等处理,净化钢水,提高钢水纯净度,生产出高质量钢水。这些设备都为冶炼出高附加值产品提供了保障。

3.3 钢种成分参数

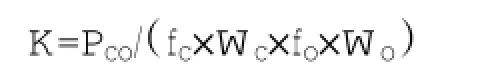

以低碳钢CC03WL为例(%),钢种成分参数见表1。

表1 CC03WL钢种成分参数表

4 碳氧反应在RH炉冶炼过程的应用

低碳钢CC03WL转炉的终点要求碳含量控制在0.04%~0.06%,终点氧控制在500×10-6~700×10-6。温度控制数据为RH进站1 610~1 620℃,RH出站1 590~1 600℃。RH炉的处理周期在25~30 min,要求各级真空泵的启动必须平稳、缓慢,不要启动的过快过猛,防止碳氧反应过于激烈造成喷溅。根据到站钢水确定脱碳时间,脱碳结束确保碳含量≤0.01%。脱碳结束测温定氧,根据实际情况进行碳脱氧或者补氧,保证钢水温度的出站温度,并且使脱碳后的富余游离氧控制在0.025%左右。此过程中,充分合理利用碳氧反应,补碳粒或利用钢水自身碳与氧反应,起到代替部分铝脱氧的作用,节省脱氧剂,降低了炼钢成本。

4.1 RH处理过程中碳含量变化

低碳钢CC03WL的成品碳含量内控范围在0.008%~0.02%,目标为0.01%。

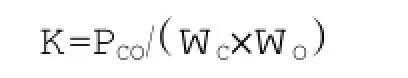

在实际生产过程中,此钢种在转炉采用高拉碳(0.04%~0.06%)出钢,到RH炉冶炼结束,由于钢水基本没有接触到碳质材料,因此没有进碳源。根据RH碳氧反应方程式:

[C]+[O]=CO(g)

理论上,在RH碳氧反应前期,每消耗0.013 3%的游离氧可以脱去0.01%的碳。在实际生产中,考虑到真空度的波动,钢渣、空气等都含有大量的氧,在碳氧反应时不断向钢水中进氧,因此碳氧反应的耗氧达不到理论水平,通过RH炉前期的大量实验总结,目前热轧板公司的RH炉,平均消耗0.008 5%的游离氧可以脱去0.01%的碳。

实际冶炼时,RH的到站钢水碳含量一般在0.045%左右,含量稳定,氧含量范围偏大在600× 10-6~900×10-6。RH炉进行轻处理,真空度达到kPa左右开始计时,真空脱碳时间≥8 min,或者观察废气量的数据变化,当废气量降到450 m3/h,说明前期碳氧反应结束。此时对钢水测温定氧,根据钢水的温度、游离氧含量实际情况进行操作。如果温度、氧含量在合适范围,接着对钢水进行脱氧合金化处理。如果钢水温度偏高或游离氧含量偏高就需要用碳脱氧,根据冶炼经验,每20 kg碳粒可脱去大约70×10-6的游离氧,采用少量多批次的投碳方法将氧含量控制到所需要的范围,此碳粒的加入量少,且与氧在低真空度充分反应,不会对钢水增碳。

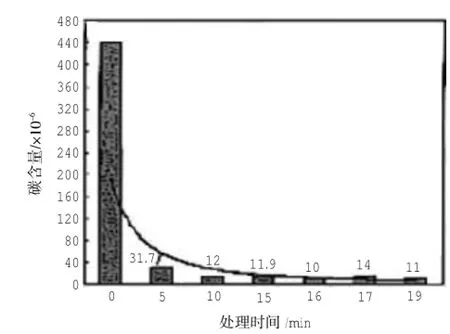

RH碳含量变化,CC03WL到RH平均碳含量0.047%,出RH平均碳含量为0.008%。碳含量变化见图1。

图1 碳含量随时间的变化

4.2 RH处理过程中氧含量变化

冶炼低碳钢CC03WL转炉的终点氧控制在500×10-6~700×10-6。实际生产中,到站氧含量都在600×10-6~900×10-6。RH两个工位在处理钢水前都会有长时间的真空槽升温处理,利用顶枪吹氧、吹煤气,氧气和煤气燃烧升高真空槽内温度。槽内壁结有钢渣,在处理钢水时会增加钢水氧含量。则RH真空脱氧反应前期氧含量不低,脱碳结束钢水氧含量平均在500×10-6。

根据钢水实际情况,确定是否需要加入碳粒,利用碳氧反应去除部分游离氧。后期对钢水脱氧合金化,保证钢种成分。

CC03WL钢种到RH平均氧含量750×10-6,脱碳结束平均氧含量523×10-6,出RH平均氧含量3.7×10-6。

4.3 RH处理过程喷溅控制

4.3.1 产生喷溅的原因分析及危害

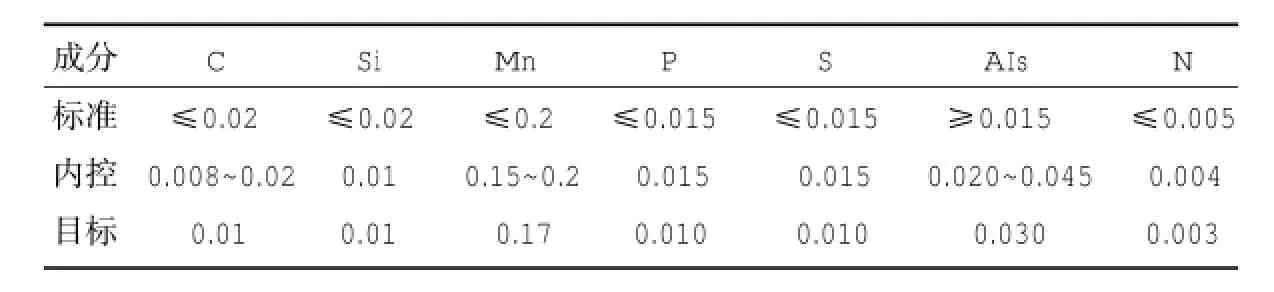

在RH炉真空作用下,原本在常压下已经处于平衡状态的碳与氧发生剧烈的碳氧反应。在冶炼过程中,应用真空技术,当过程中有气相参加并且反应生成物中的气体克分子数大于反应物克分子数时,就会引起反应平衡的移动。根据碳氧反应方程式:[C]+[O]=CO,RH真空脱碳时,[C]与[O]反应生成CO气体,真空泵抽气降低了真空室内CO分压,迫使[C]与[O]的反应向生成CO气体的方向进行,[C]与[O]的剧烈反应造成了钢水喷溅。

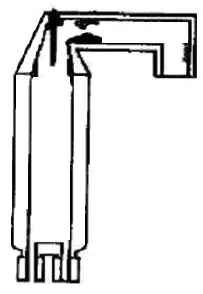

真空炉粘渣钢部位见图2。过强的喷溅危害有:渣钢将摄像孔粘死,操作人员无法看到真空槽内冶炼情况、顶枪孔粘渣钢使顶枪升降受阻,难以进行吹氧作业、枪头积渣导致氧枪点火困难、热弯管内积聚渣钢多影响抽气功能和脱碳效果等。

图2 真空室喷溅示意图

4.3.2 喷溅的控制

控制喷溅从真空度、驱动气体等方面入手。

真空泵系统控制直接影响RH真空脱碳期间钢水喷溅程度,同时也关系到真空脱碳的速度。因此,真空泵系统的控制原则不但要机制钢水过分喷溅,还必须保证脱碳速度。热轧板公司RH真空炉的两个工位在处理各自第一包钢水时,由于槽内有大量残留氧,发生过分喷溅的可能性很大,因此真空泵可以不做预抽真空操作,先开启主阀,再平稳缓慢的开启各级泵。之后再处理钢水可以先预抽真空,缩短RH处理周期,但真空度也不要过低,通过多次试验观察,只需手动操作开启5a、5b,使预抽真空度控制在30 kPa左右即可。以CC03WL为例RH全程真空度控制在8 kPa,真空泵只需开启4a 4b、5a、5b。

驱动气体是RH炉钢水循环动力源,驱动气体流量的大小直接影响钢水循环状态和真空脱碳效果。由于碳氧反应过程产生大量CO气体,必然加剧钢水的喷溅程度。因此,要根据钢水反应实际情况对驱动气体流量进行优化。在RH钢水处理前期反应热力学条件较好,可采用较小的驱动气体流量,不仅控制住了喷溅,还减少了插入管耐火材料的浸蚀。热轧板公司RH炉驱动气体控制方法是前期调节为60 m3/h,观察钢水反应情况,待平稳后调节到100 m3/h即可。冶炼后期如需加入碳粒脱氧或者对钢水进行升温操作,还应将驱动气体调节为80 m3/h。

5 结束语

通过分析和合理利用碳氧反应,优化了热轧板公司RH工艺参数和操作方法。由于转炉出钢氧含量普遍偏高,利用碳氧反应,通过加入碳粒的方法去除部分游离氧以代替铝脱氧,降低了冶炼成本并提高了纯净度。改变预抽模式,采用手动操作真空泵来控制真空度的模式,优化驱动气体的操作工艺,合理控制碳氧反应程度,减少喷溅,降低了设备的维修费用。

Carbon Oxygen Reaction Control in Low Carbon Steel M elting by RH Furnace

GAO Chao-ying

(Hot Rolling Plate Co.,Ltd.,Tianjin Tiantie Metallurgy Group,She Country,Hebei Province 056404,China)

In order to lower melting cost for low carbon steel,RH process parameters were optimized.Carbon oxygen reaction was fully utilized and carbon particles were added to remove partial free oxygen to substitute aluminum to deoxidize.The content of Al?O?inclusion was reduced and steel cleanliness improved, reducing tonnage steel cost.Through changing pre-vacuuming style and optimizing the operation process of driving gas,splashing was curbed and equipment effectively protected,reducing maintenance cost.

carbon oxygen reaction;low carbon steel;vacuum;deoxidation;splash;cleanliness

10.3969/j.issn.1006-110X.2016.05.001

2016-05-08

2016-06-04

高超英(1984—),女,主要从事炼钢方面的研究工作。