球墨铸铁氢致缺陷的无损检测和消除

王广欣

(天津市无缝钢管厂,天津300220)

球墨铸铁氢致缺陷的无损检测和消除

王广欣

(天津市无缝钢管厂,天津300220)

针对球墨铸铁工件出现的开裂问题,对其内部采用直探头超声纵波检测,表面采用交流磁轭黑磁粉检测+反差增强剂,分析出了裂纹产生原因为氢残留和应力。通过增加消除应力热处理工序,并对易发生氢致缺陷的部位采用交流磁轭荧光磁粉检测,有效消除了该缺陷,同时验证了无损检测方法的灵敏度和准确性。

球墨铸铁;氢聚集;裂纹;消除应力;荧光磁粉;优化

1 引言

荧光磁粉检测对于由扩散氢逸出不充分而导致的近表明细微裂纹缺陷的检测灵敏度高于其他检测方法。本文阐述了缺陷显示、分析原因和解决方法等相关内容。基于对客户产品技术信息的保密,有些制造及加工部分的内容有所省略。

图1 黑磁粉磁痕显示

2 通过无损检测对球墨铸铁边缘微裂纹的初步分析

一种中空球形回转体球墨铸铁工件,在使用不久会发生局部开裂的问题,经观察发现,所有已经开裂的工件,其开裂部位都是在同一位置,即铸造浇注冒口附近表面结构变化的部位。由此回溯至加工完成但未使用的工件同一部位,采用纵波直探头超声波检测,未见有明显缺陷波显示。采用交流磁轭黑磁粉检测(加白色反差增强剂)部分工件,发现有很小且不是很清晰的磁痕显示(如图1所示),这样的磁痕显示不足以为判断(一般标准中表面检测缺陷长度显示小于0.5 mm不计)提供充足的依据在这样的情况下,首先可以肯定有缺陷存在,但在表面产生的漏磁场很少,若要更有效地发现此类缺陷并进一步分析其性质,以及其产生的根源,就要有更为适合此类缺陷的检测方法来提供更多的信息。通过超声波和磁粉两种检测方法的对比,还可以确定此类缺陷应该属于近表面缺陷。采用非荧光直流磁轭黑磁粉检测(加白色反差增强剂),缺陷显示没有明显变化,则缺陷磁痕显示弱于深度无关,即埋藏深度很浅且很细小的缺陷。可非荧光磁粉检测即便使用反差增强剂,在白光环境下辨认此类细小缺陷显示还是比较困难的,容易造成漏检。

3 无损检测方法的优化及缺陷成因分析

3.1 提高辨识能力发现开裂源

基于人眼对于波长小于400 nm的辐射响应并不敏感,但是在不存在长波的可见光情况下,人眼的灵敏度往往会提高特性,采用荧光磁粉检测应该可以大大提高此类细小缺陷显示的检出率。因为荧光磁粉是在平均照度为10lx的环境中进行检测的,此时的人眼对380~400 nm波长范围内的辐射变得很灵敏,几乎比亮光环境下高30倍。此外,人的眼睛对各种颜色光的敏感性是不同的,根据标准光度观测者的测定结果,只有波长为555 nm的黄绿色光的明视觉光谱光视效率是1,对人眼睛最敏感。荧光磁粉的磁痕显示,在黑光灯的照射下,能发出色泽鲜明的黄绿色荧光,容易观察。采用交流磁轭荧光磁粉检测后的磁痕显示(如图2所示)就有了明显的改善。缺陷显示明显可辨,与周围背景反差显著,可以很清楚地显示测量尺寸。

图2 荧光磁粉磁痕显示

由此进一步分析其产生原因,在磁痕显示部位经打磨、抛光后放大镜下观察(如图3所示,10倍放大镜),可以看出针孔直径很小大约在0.2~0.3 mm之间,孔边比较规则且有金属光泽,应该是由气体形成的。

3.2 缺陷成因分析

像这样细小的针孔比较符合由氢气这种分子直径小的气体造成的。分析成因是铸造过程中进入金属中的氢,在冷却时由于氢扩散逸出的速度小于金属的冷却凝固的速度,即金属在氢原子没有完全逸出之前就已经结晶完成了,而且氢原子直径小聚集起来形成的空腔亦相对其他气体形成的空腔要更小。

图3 金属中气孔(图中单位刻度为0.1 mm)

而且,在低应力脆性断裂研究领域有这样的理论:裂纹前端附近应力场的强弱主要取决于一个力学参数——应力强度因子KI

式中,Y为无量纲系数,与裂纹形状、加载方式、试样尺寸有关;σ为外加拉应力,MPa;α为裂纹长度的一半,m。

对某一个有裂纹的试样,在拉伸外力作用下Y值是一定的。当外加应力逐渐增大,或裂纹逐渐扩展时,裂纹尖端的应力强度因子KI也随之增大当裂纹强度因子KI增大到某一临界值时,试样中的裂纹会突然失稳扩展,导致断裂。

此类工件在铸造完成后有多道机加工的工序在使用过程中还会承受一定的交变载荷,结合上面氢致裂纹和低应力脆性断裂的分析,此种工件在铸造、加工环节和使用中,都有提供足可以产生裂纹的氢,和使应力强度因子增大的外加应力,这为裂纹扩展甚至断裂提供了适合的条件。

4 解决方案及成效

4.1 解决方案的提出

分析认为是铸件中原子氢扩散不充足导致的那么只要能让原子氢有足够的时间逸出,便可以避免此类缺陷的产生,采用消除应力热处理就是一种比较适合的解决方法。消除应力处理的主要目的就是消除焊接、冷变形加工、铸造、锻造等加工方法所产生的内应力,同时还能使得氢较完全地扩散,提高抗裂性和韧性,此外对改善组织,稳定结构形状也有作用。

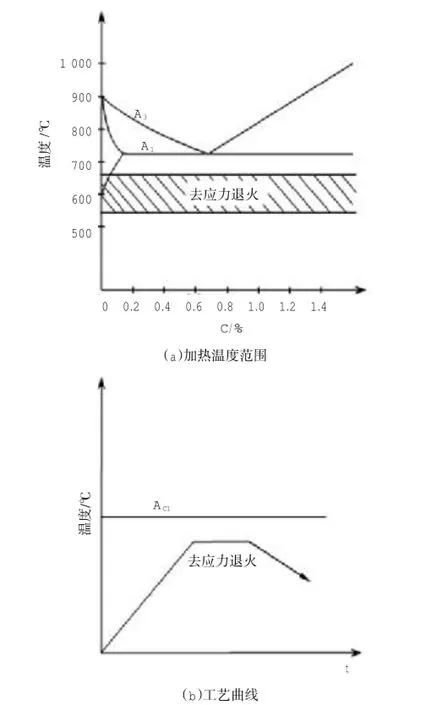

消除应力处理的加热温度根据材料的不同而不同,一般是将工件加热到AC1以下100~200℃(如图4所示),保温然后缓慢冷却。

图4 碳钢去应力退火工艺规范示意图

4.2 具体实施

制造商依据以上分析改进了其生产工艺,在铸造完成后增加一道去应力退火工序,并在去应力退火之前、机加之工前和机加工完成之后各增加了一次交流磁轭荧光磁粉检测。其结果是:10个测试工件,在去应力退火之前均发现有同类缺陷显示,在去应力退火工艺完成之后只有2件仍留有部分同类缺陷显示,由于均是在非机加工位置发现的,所以机加工前后缺陷显示一致。其余8件缺陷显示均以消除。

最终确定在原有制造工序基础上,增加铸造完成后直接进行去应力退火处理,在最终机加工完成后做局部交流磁轭荧光磁粉检测,抽检率为100%以此制造一批工件,以半年为期限。

4.3 解决方案的成效

半年后结果为:共生产87件,其中81件合格,件有问题。6件中5件只在非加工部位检出缺陷显示,1件在机加工和非机加工部位均有检出缺陷显示。处理方法是修磨,非机加工部位最大修磨深度2.4 mm,机加工部位由于是在边缘故采用了倒角处理工艺,倒角宽度为2 mm,经修磨工艺处理之后,缺陷显示均已被消除。产品一次制造合格率为93%,经修磨处理未降低使用等级的产品合格率为100%。

5 结论

在球墨铸铁制造过程中,气体特别是氢气(因为其危害性比较大)由于铸造工艺和工件结构的影响易产生残留、聚集并形成微小空腔,在机加工和使用中因应力的作用而进一步聚集并导致开裂。此类线性缺陷一般尺寸上都很小,在一些标准中是可以接受的,但由于是因应力导致的开裂,由于裂纹属于动态缺陷,只要有应力的存在便会扩展,导致更严重的后果,而且裂纹的存在本身就是一个应力集中点,所以其危害性是不言而喻的。因此,即便尺寸很小,但只要能够确定是裂纹,便不可以接受。在制造环节,为了能够有效地避免此类缺陷的产生应增加消除应力热处理工序,同时还要在最终加工完成之后,必须要在针对易发生此类氢致缺陷的部位采用荧光磁粉磁粉检测,因为工艺只能避免并不能保证不发生,还需要有无损检测来证实,而荧光磁粉检测是对于此类缺陷的最优选择。

[1]中国机械工程学会无损检测分会.磁粉检测[M].2版.北京:机械工业出版社,2004.

[2]侯公伟,向东,任竹梅.金属材料及其缺陷和失效分析100例[M].北京:机械工业出版社,1990.

Non-destructive Test and Elim inating for Hydrogen Induced Defect of Ductile Iron

WANG Guang-xin

(Tianjin Seam less Steel Pipe Plant,Tianjin 300220,China)

In order to address the problem of crack occurring at ductile iron work piece,straight probe ultrasonic longitudinal wave test was adopted internally and AC magnet yoke black magnetic particle test and contrast intensifying agent on surface.It was concluded that the crack formed because of hydrogen residue and stress.The defect was effectively eliminated by adding heat treatment and stress relieving process and adopting AC magnet yoke fluorescent magnetic powder inspection at the position susceptible to hydrogen induced defect.At the same time,the sensitivity and accuracy of non-destructive inspecting method was proved.

ductile iron;hydrogen concentration;crack;stress relieving;fluorescent magnetic powder;optimization

10.3969/j.issn.1006-110X.2016.05.015

2016-06-28

2016-07-10

王广欣(1978—),男,本科,工程师,主要从事无损检测方面的研究工作。