汽化炉汽化段管路工艺设计与分析

刘 雁,闫 博

(北京航天石化技术装备工程公司,北京100166)

汽化炉汽化段管路工艺设计与分析

刘雁,闫博

(北京航天石化技术装备工程公司,北京100166)

在炼油及煤化工工艺中,为给各种反应及分馏提供热量而设置了大量的加热炉。有些加热炉炉管内被加热介质为汽液两相介质,这种加热炉称之为汽化炉。汽化炉中管路一般需要采用逐级扩径的方法进行设计,本文介绍汽化炉管路设计方法及计算原理,并给出计算实例。

汽化炉;汽液两相流;扩径;汽化率

汽化炉出口汽化率是要求达到的指标,炉管内流动的介质属于汽液两相流。汽相和液相的量及物性随行程的增加而变化。一般来说,炉内辐射段炉管要逐级扩径,不仅可以降低压降,还可以使被加热介质等温汽化。这样做的目的是增加介质的热焓而不提高介质的温度。炼油及煤化工中的减压炉、分馏塔进料加热炉及反应进料加热炉均属于这类汽化炉。

1 扩径管路计算原理

扩径管路是否布置合理,热力参数是否符合要求,必须要进行压力平衡、相平衡、热平衡、高流速限制及流型判别五个方面的计算。

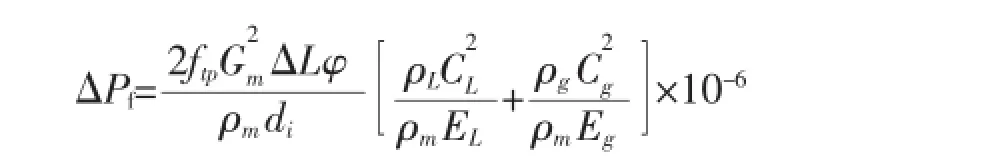

压力平衡计算主要是指压降的计算。一般情况下,出口压力已知,计算出此管段的压降,就可得进口压力。计算压降的方法主要是均相法和Dukler法。Dukler法应用较为广泛。此法建立在大量实验数据的基础上,通过相似分析法得出摩擦压降关联式。适用于水平及垂直管路,且准确性较高[1]。压降公式为:

式中:ΔPf—管内压降,MPa

ftp—汽液两相有相对运动时的摩擦系数,无量纲

Gm—汽液两相混合物的质量流速,kg/m2·s

ΔL—计算管段的传热有效长度,m

Φ—当量长度与传热有效长度之比,无量纲

di—管内径,m

ρm—混合密度,kg/m3

ρL—液相密度,kg/m3

ρg—汽相密度,kg/m3

EL—汽液两相间有相对运动时液相的体积分数

Eg—汽液两相间有相对运动时气相的体积分数

CL—汽液两相间无相对运动时液相的体积分数

Cg—汽液两相间无相对运动时气相的体积分数

相平衡计算的依据是相平衡关系式:e=f(p,t)。即介质的汽化率与压力和温度存在对应关系。

热平衡计算是能量平衡计算,即根据伯努利方程推导得出。压降计算及相平衡计算均需要已知管段入口的温度,此温度需要根据热平衡计算得出。热平衡计算采用的公式:

式中:Q—外界传入管段的热量,MW

ΔH—介质在计算管段出入口的焓差,MJ/kg

ΔIS—水蒸汽注入爐管前后的焓差,MJ/kg

eS—注汽率,J/kg

WF—油料质量流量,kg/s

外界传入计算管段的热量按照表面平均热强度取值。

两相流计算中采用流动方式描述流动分布,即相分布,称为流型;用流动机制来描述每相的层流和湍流。流型和流动机制是相互关联的。流型在两相流的流动特性和传热特性中是非常关键的,是决定传热和流动的计算依据。流型的变化往往引发流阻的变化、流动的稳定性以及出现传热危机[2]。汽化段管段内最好的流型是雾状流,液节流是不允许的。预测垂直管的流型图采用的是Griffith和Wallis提出的流型图,目的是要划出可能发生液节流的区域,计算较为保守,在工业上广泛应用。水平管的汽液两相流流型也可按照相应的流型图确定,Baker流型图建立最早且得到广泛应用,特别是在石油工业和冷凝工程设计中[3]。在扩径管段初始段易出现不良流型,需要谨慎判断。初始段流型满足要求,则该段其它部位流型会满足要求。当流型不能满足要求时,更换此段管段尺寸,采用稍小管径的管子结构重新判定。

管段中最高流速出现在此管段末端,此流速不能超过临界流速。临界流速是指在流道两端压力差控制下流过的最大流量。如果计算结果超过临界流速,多余的压力能白白消耗于涡流损失。一般最高流速限制于临界速度的90%。如果流速超限,就应该扩大管径。临界流速计算常用的公式:

Us=1 015.3)0.5

式中:Us—临界速度,m/s

P—计算截面的压力,MPa

ρm—计算截面的汽液混合物密度,kg/m3

汽化炉管路计算为试算法,采用计算机编程的手段,通过多次迭代可以计算出需要的热力参数,水动力计算参数及流型等。程序计算框图见图1[4-5]。

图1 程序计算框图

′

2 计算实例

采用某项目减压炉为例进行说明。为了避免油品裂解而影响产品质量,要求油温不超过裂解温度;为了提高侧线产品收率,又要求出炉介质具有较高的热焓。所以,一般减压炉出口汽化率较高,使介质在较低的温度下具备较高的热焓,如果要取得合适的热力数据、流速及流型,管路需要经过多次变径。

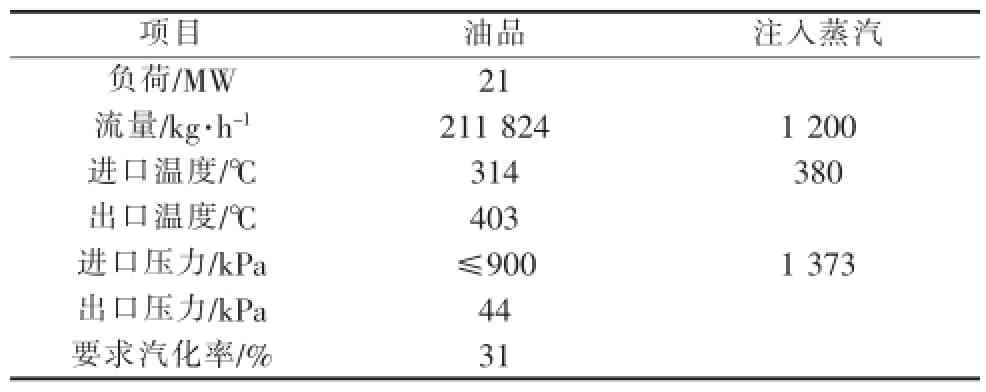

(1)工艺数据输入

工艺物流数据见表1。

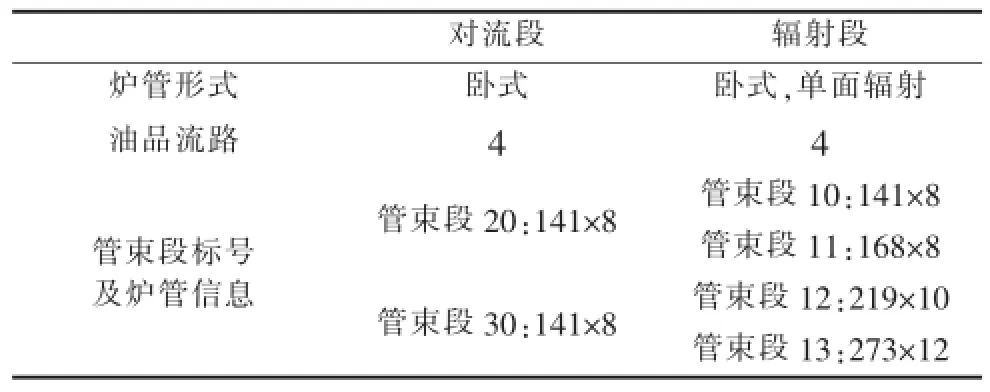

(2)管束结构参数输入

表1 工艺物流数据

首次输入结构数据进行计算,参照输出的热力参数、流速及流型等进行分析,如果参数不合适需要重新修正结构数据进行再次计算,直到满足工艺要求。初步确定管路的扩径方案,需要设计人员根据经验确定,常见的扩径方案有:Φ89-Φ152-Φ219-Φ273,Φ141-Φ168-Φ219-Φ273及 Φ168-Φ219-Φ273-Φ325等。最终结果是否合理需要根据计算参数最后确定。

汽化段管路结构参数见表2。

表2 汽化段管路结构参数

(3)数据输出

各根炉管热力参数计算结果见表3。

表3 各根炉管热力参数计算结果

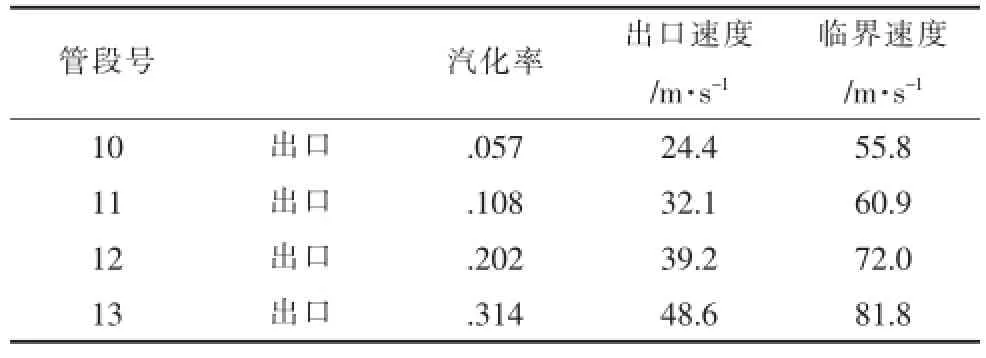

各管段末端流速计算结果见表4。

表4 各管段末端流速计算结果

此部分数据输出包括热力参数、流速、流型、压降及前面的结构参数的输出。设计人员需要根据此部分数据进行分析判断,是否结构设计及参数满足工艺的要求。

此输出结果热力参数,压降,流速及流型等均能满足工艺要求,管束变径Φ141-Φ168-Φ219-Φ273设置合理。若管段13不采用扩径,管束采用Φ141-Φ168-Φ219,那么出口处流速达到77 m/s,接近临界流速81.8 m/s,不能满足管段末端流速限制的要求。如果扩径过快,直接从Φ141变径到Φ273,会导致流速过低,产生了液节流,也是不允许的。通常,水平管比垂直管更不容易出现液节流。因为水平管比垂直管发生液节流的范围较窄。两相流中传热基本处于核态沸腾和过渡区,没有膜态沸腾产生,说明传热良好,给热系数不会急剧变小,而导致管壁温急剧升高或者造成换热管烧毁[6]。

3 结论

在换热满足要求的前提下,采用合理扩径,注重流型的变化,杜绝液节流的发生。同时要满足压降的要求,防止最高流速接近临界流速使压力变成涡流损失。

[1]钱家麟.管式加热炉[M].2版.北京:中国石化出版社,2007.

[2]钟琪.两相流与沸腾传热[M].北京:清华大学出版社,2002.

[3]林宗虎.汽液两相流和沸腾传热[M].西安:西安交通大学出版社,2003.

[4]王德瑞.减压炉汽化段炉管的工艺设计中PRO/II软件的应用[J].炼油设计,1997,27(5):56-57.

[5]化工部工业炉设计技术中心站.化学工业炉设计手册[M].北京:化学工业出版社,1988.

[6]谭天恩.化工原理[M].北京:化学工业出版社,2009.

Design and Analysis of Vaporization Pipeline Process Design for Vaporization Heater

LIU Yan,YAN Bo

(Beijing Aerospace Petrochemical Technology Equipment Engineering Corporation,Beijing 100166,China)

There are a large amount of heating furnaces for reaction and fractionation in oil refining and coal chemical industry.The reheated medium of some heating furnaces is gas-liquid two phase medium,which is called vaporization heater.The pipeline of the vaporization heater usually uses increasing tube size step by step method to design.The design method and calculation theory are introduced,and the project example is also illustrated.

vaporization heater;vapor-liquid two phases;increasing tube size;vaporization rate

TK175

B

1001-6988(2016)04-0055-04

2016-03-04

刘雁(1980—),女,高级工程师,硕士研究生,研究方向为工业炉.