16.5 MVA硅钡钙特种合金矿热炉组合把持器优化设计

李秦灿,袁熙志,宋小刚

(1.四川大学化学工程学院,四川 成都610065;2.广元永兴冶金设备有限公司,四川广元628001)

16.5 MVA硅钡钙特种合金矿热炉组合把持器优化设计

李秦灿1,袁熙志1,宋小刚2

(1.四川大学化学工程学院,四川 成都610065;2.广元永兴冶金设备有限公司,四川广元628001)

针对16.5 MVA特种合金矿热炉的电极把持系统,选用组合把持器,对主要结构参数进行了设计计算,完成对把持器的结构设计,优化了短网及炉内铜管布置。结果表明:该设计可降低电能损耗,提高矿热炉功率因数,满足生产要求。

组合把持器;设计计算;炉内铜管

矿热炉电极把持器受料面逸出的高温气体的对流热、电弧的辐射热、铜瓦或接触元件传导热的影响,同时电极的电流所产生的强磁场或涡流也影响把持器的正常工作[1]。组合把持器是挪威埃肯公司最先设计研制出来的[2],主要由滑放装置、电极壳、接触装置等组成,通过伸出电极壳外的筋片夹紧电极和导电,取代了传统电极把持器的铜瓦[3]。

在16.5 MVA硅钡钙特种合金矿热炉电极系统中,对组合式把持器结构优化设计,绘制了3D图纸,从三维的角度表达组合把持器的结构及装配形式,对于指导现场施工安装,降低工程施工成本、缩短施工工期都有重要的意义。

1 组合把持器的结构特点

与锥形环、波纹管式相比,组合把持器电极装置具有以下的显著特点:

(1)结构简单,简化了把持器和压放机构,使用可靠,重量轻;

(2)互换性好,接触元件和压放装置可适用于各种不同直径的自焙电极;

(3)接触电阻小,电效率高,不易与电极壳间打弧;

(4)电极壳不会产生变形;

(5)电极壳不会在滑放时失去控制,为高电耗的冶炼工艺增加了安全电极压放率;

(6)由于降低电极的冷却热交换,因而使电极焙烧位置升高;

(7)很少产生电极断损事故;

(8)寿命长,普通的铜瓦式把持器一般寿命较短,块式抱闸重且易磨损,而组合式电极柱接触元件及压放装置的寿命可在传统电极柱寿命的5~8倍以上;

(9)在电极导电系统中,接触导电元件与电极壳之间通过弹簧进行夹紧,电极压放时不用降低电炉负荷,而在电炉满负荷的状态下进行电极的压放,这样大大提高了矿热炉的功率利用系数。

因此,基于以上优点,在16.5 MVA硅钡钙特种合金矿热炉的电极系统设计中,选用组合把持器电极装置。

2 主要结构参数计算

2.1电极壳及筋片

2.1.1电极直径

选定电炉熔池功率Pc=15 000 kW

电极截面功率密度取ψ=0.50

则电极直径应为[4]:

2.1.2电极电流

变压器视在功率S视=16 500 kVA

二次侧电压取U2=135.7 V

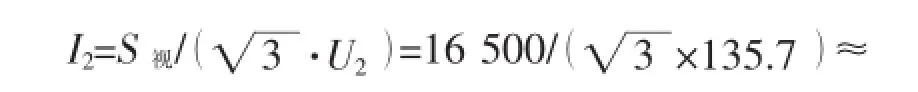

则变压器二次侧电流即电极电流为:

70 201 A

2.1.3接触面载流能力计算

接触器剖面图如图1所示。

图1 接触器剖面图

每组接触元件馈电面积:

S1=长×宽×2=635×21×2=26 670 mm2

每相电极接触元件数量=10组

每相电极接触元件总馈电面积:

S总=26 670×10=266 700 mm2

而I2=70 201 A(电极电流),此时接触元件电流密度:

σ接=I2/S1总=70 201/266 700≈0.26 A/mm2

对于馈电母线铜-钢接触面允许电流密度,当I<2 000 A时,[σ接]=0.115 A/mm2;当I>2 000 A时,[σ接]=0.06 A/mm2。而接触元件与筋片的接触不同于馈电母线的工作状况,因电极随着冶炼过程的进行是不断消耗的,其筋片随着电极压放通过接触元件后不再起馈电作用,且筋片在与接触元件接触给电极馈电时,接触元件有良好的水冷通道,具有很好的冷却作用,接触面不会严重发热。所以,此处的允许接触电流密度较之于常规的馈电母线适当可以提高一些[5]。

2.1.4筋片载面的载流能力计算

接触元件夹持部位电极壳筋板长度L1=635 mm

接触元件夹持部位电极壳筋板宽度L2=21+21= 42 mm

电极壳筋板厚度d=2+3+2=7 mm

每组接触元件夹持部位电极壳筋板截面积

S2=d(L1+L2)=(635+42)×7=4 739 mm2

每相电极接触元件夹持部位电极壳筋板总截面积S2总,每相电极接触元件数量为10组:

S2总=4 739×10=47 390 mm2每相电极馈电筋板电流密度:σ截=I2/S2总=70 201/47 390≈

1.48 A/mm2<[σ截]=2 A/mm2

2.2压放装置、接触元件中碟簧加载力的计算

接触元件的压力调定非常重要,压力过低会使电流分配不均,导致接触元件过热等,压力过高会使电极壳筋片磨损加重甚至会阻碍电极压放。目前所使用的调节方法是控制碟簧的变形量来调整压力。

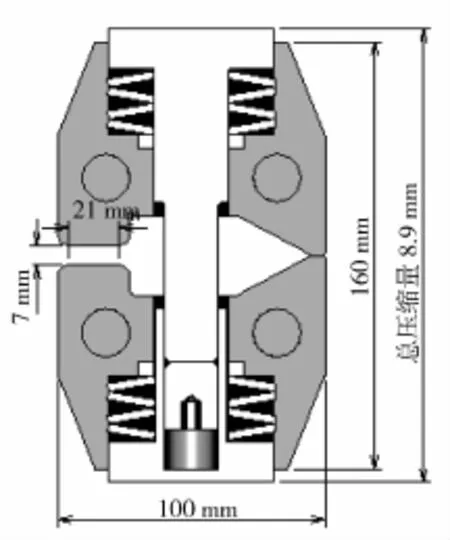

2.2.1接触元件中的碟簧加载力

由图1可知,每个接触元件有4个碟簧,每组8个无支承面的碟簧,为对合组合形式,总压缩量控制为8.9 mm。碟簧尺寸如图2所示。

图2 碟簧尺寸意图(接触元件中)

对合组合碟簧由i个相向同规格的碟簧组成,在不计摩擦力时[6]:Pz=P fz=if

Hz=i×H0

则有:f=fz/i=8.9/8=1.112 5 mm

式中:Pz—碟簧组的负荷,N;P—单个碟簧的负荷,N;fz—碟簧组的变形量,mm;f—单个碟簧的变形量,mm;i—每组碟簧个数;

Hz—组合碟簧的自由高度,mm;

H0—单个碟簧的自由高度,H0=4.65 mm;

hz—无支承面碟簧组压平时的变形量,mm;h0—单个无支承面碟簧压平时的变形量,mm。单个碟簧负载:

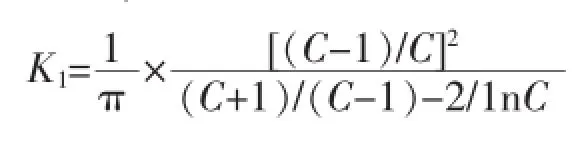

其中:

C=D/d=60/25.5≈2.353

K1≈0.747

式中:K1—计算系数;

C—直径比;

D—碟簧外径,D=60 mm;d—碟簧内径,d=25.5 mm;

K4—无支承面碟簧时,K4=1;

E—弹性模量,E=206 000 MPa=206 000 N/mm2;

μ—泊松比,μ=0.3;t—厚度,t=3 mm。

无支承面弹簧压平时的变形量:

h0=H0-t=4.65-3=1.65 mm

由式(1)及参数算出碟簧压缩1.112 5 mm时的负荷:

P≈10 775 N

接触面中心及弹簧中心到支承点的力臂之比为:

23.95÷11.55≈2.07

接触元件对筋片的压力为:

N压=4×10 775÷2.07≈20 821 N

查阅手册得铜与钢接触的滑动摩擦系数为0.15[6],每组接触元件对筋片的摩擦力为:

F=2×N压×0.15≈6 246.3 N

10组接触元件对筋片的总摩擦力为:F接=10×6 246.3=62 463 N

2.2.2电极自重

电极壳长度L1=17 000 mm,外径Φ1=1 120 mm,内径Φ2=1 114 mm,密度ρ1=7 850 kg/m3;

内装电极糊长度L2=8 000 mm,密度ρ2=1 600 kg/m3;

筋板重m3=1 192.60 kg;则电极总重:

L2×ρ2+1 192.60≈13 672 kg

2.2.3压放装置中的碟簧加载力

夹钳中碟簧为复合组合式,碟簧无支承面,总压缩量为9.6 mm。碟簧尺寸如图3所示。

图3 碟簧尺寸示意图(夹钳中)

单个碟簧的变形量f=9.6/8=1.2 mm

此时,碟簧外径D=80 mm,碟簧内径d=41 mm,厚度t=5 mm,代入式(1)单个碟簧负载计算公式,得单个碟簧压缩1.2 mm时的负荷P≈31 710 N

复合组合碟簧的总负荷:

P总=31 710×3=95 130 N

由接触面中心及弹簧中心到支承点的力臂之比为1.5。

则接触面对筋片的压力为:

N压=95 130÷1.5=63 420 N

查阅手册得钢(接触面)与钢接触的滑动摩擦系数为0.3[6],每个夹钳对筋片的摩擦力为:

F=2×N压×0.3=38 052 N

本装置共有5个夹钳,电极压放过程中,仅一个夹钳会失去摩擦力,所以整套夹紧装置所能提供的摩擦力按4个夹钳计算:F总=4×F=152 208 N

于是有,F接=62 463 N<Q=136 720 N

F总+F接=152 208+62 463=21 467 N>Q=136 720 N

经计算,可知夹钳所提供的摩擦力及碟簧的选用满足要求。

2.3液压系统工作压力的计算

压放装置中,夹紧油缸中心与碟簧中心到转轴的力臂之比为:

120÷90≈1.33

则夹紧缸要松开夹钳所需的力为:

F需松+1.33F夹=1.33×152 208≈202 437 N

油缸内径D=150 mm,活塞杆直径d=40 mm,油缸的工作压力为16 MPa。

有杆腔有效受力面积:

油缸所能提供的松力:

F松=16×16 415=262 640 N>F需松=202 437 N

压放电极时,夹钳碟簧释放压力松开筋片,并由压放升降缸提升至顶部位置,每次仅提升一个夹钳,当全部夹钳提至顶部位置再同时压放下降。压放油缸所需的工作压力较低,计算从略。

电极的升降油缸提升整个电极所需的力:

F需升=电极总重m总+电极设备重量=136 720+ 178 191=314 911 N

此升降油缸为柱塞式单作用缸,柱塞直径为,油缸工作压力16 MPa,根据《GB/T 2349-1980活塞行程系列标准》,取行程L=1 800 m。

油缸有效受力面积:

两升降油缸所能提供的升力为:F升=2×16×22 698=726 336 N>F需升=314 911 N整个电极依靠自重自然下降,无需额外动力,故电极的升降油缸所需工作压力也满足要求。

3 组合把持器结构设计

绘制了16.5 MVA硅钡钙特种合金矿热炉组合电极把持器三维图,包括电极壳、底部环、接触器、底部环及接触器吊挂、炉内导电管(优化)、水冷管、保护屏、升降及压放装置等内容。

3.1电极壳

电极壳结构如图4所示。

圆形电极壳材料为冷轧钢板,分成10块相等的部分,每块两边外翻过来,形成两条纵向立筋(宽2 mm),每块与电极筋片(宽3 mm)用电阻焊焊在一起。长筋片、短筋片、圆钢焊接在一起,筋片上开有矩形孔,利于增加电极烧结后的强度[7]。长筋片折弯半径3.5 mm,折弯短直边6 mm。筋片一端被两块接触元件夹紧,一端嵌入电极糊中,紧密结合在一起,增加电极机械强度[8-9]。

图4 电极壳结构示意图

3.2底部环

底部环结构如图5所示。

图5 底部环结构示意图

底部环分为均等的五部分,每部分由本体、本体内的水道、与水道焊接连通的底部环出水管、接触元件支撑绝缘环板、保护屏支撑绝缘环板等组成。底部环外侧呈“凹”字形状,基本上解决了护屏因高温绝缘粉化绝缘不好打弧、漏水问题,避免了设备事故,提高了作业率,降低了单耗。环体采用T2整体铸造,由于铜导热系数高,使冷却效率大大提高,循环水不易结垢,能大大提高其使用寿命,减少因底部环原因而停炉维修的次数。

3.3接触器

接触器结构如图6所示。

图6 接触器结构示意图

接触器由铜质导电元件、铜质导电元件连接块、内部水道、O形圈、碟簧、螺栓、螺母及平垫等组成。

每相电极有10组接触元件,每组由两块接触元件分置于同一电极筋片的两侧,用螺栓拧紧蝶形弹簧使其夹在筋片上。夹紧力要适当,既保证接触元件将电流输送给筋片使电极工作,又要能顺利压放电极[10]。

接触元件是与伸出电极壳外的筋片接触,接触元件之间的面积是裸露的,能充分利用炉内热量焙烧电极并能调节电极焙烧温度,这对电极糊的烧结状况有良好的影响[11-12]。

3.4底部环及接触器吊挂

底部环及接触器吊挂结构如图7所示。

图7 底部环及接触器吊挂结构示意图

每相电极有5组底部环吊挂,每组由吊板、吊环、绝缘管、绝缘垫圈、螺母等组成,将底部环悬挂固定于上部的绝缘法兰。

每相电极有10组接触器吊挂,每组由吊板、平板、碟簧、绝缘管、绝缘垫圈、螺栓及螺母等组成,将接触器悬挂固定于上部的绝缘法兰。

3.5炉内导电管优化

炉内导电管结构如图8所示。由导电管吊挂夹、导电管绝缘夹支撑与水冷电缆连接,由导电管固定夹固定于电极壳外部钢壳把持筒上。

短网采用水冷铜管及水冷电缆,并按来去电流方向交错排列在电极上连接成三角形布置[13-14],减少了短网感抗,一定程度上改善了三相电极平衡。对炉内导电管有进一步的优化改造,与以往的导电管排布(如图9所示)相比,并未在接触元件前形成的环形铜管就直接短接[15],而是到接触元件处才短接变为线电流,就避免了从上部环管短接处到接触元件这一部分导管电阻引起的过多电能损耗。

根据功率损耗公式,导体的有效电阻[14]:

式中:P20—20℃时电阻率,铜0.017 5;α—导体的温度系数,0.004 3;

图8 炉内导电管示意图(改进后)

图9 炉内导电管示意图(改进前)

S—导体的截面积,mm2;

l—导体的长度,该部分导电管取平均长度2.67 m;

K—导体的集肤效应系数,取1.2;

Δt—导体的温度与20℃环境温差,取50℃。

改进前:

导电管有效电阻(外径40 mm,内径25 mm)

R前=0.017 5×(1+0.004 3×50)×

由2.1.2节知,电极电流I2=70 201 A。而该部分铜管流过的是线电流,即

I前=I2=70 201 A

则每相电极在该部分的电能损耗为

P前=I前

2R前=70 2012×4.45×10-6≈21 930.40 W。改进后:

导电管有效电阻(外径60 mm,内径35 mm)

R后=0.017 5×(1+0.004 3×50)×

该部分铜管将流过相电流,即

I后=I2/

2R后=2×40 5312×3.65×10-6≈11 992.16 W

由此可知,通过对炉内导电管进行优化,矿热炉每年在这部分可以节电(一年以330天计):P节=(P前-P后)×3×24×330=(21 930.40-

11 992.16)×3×24×330≈2.36×105kW·h这样的布置极大地降低了冶炼电耗,提高了炉子的功率因数,值得工程推广应用。

3.6水冷管

水冷管结构如图10所示。

由底部环水冷管及保护屏水冷管组成。三进三≈40 531 A

则每相电极在该部分的电能损耗为

P后=2I后

图10 水冷管结构示意图

出,共12根管(每相电极)。支架上部6根为进水管,下部6根为出水管。

3.7保护屏

保护屏结构如图11所示。

图11 保护屏结构示意图

保护屏材料为不锈钢,由均等的五部分组成。每部分由圆弧钢板、绝缘弧板、U形钢、吊耳、固定座等组成,两部分之间用螺栓拧紧钢板连接。保护屏吊挂在把持筒下缘的法兰边上,与底部环一起组成屏障,使接触元件免受炉内烟尘及辐射热的影响[5]。

3.8升降及压放装置

升降及压放装置如图12所示。

图12 升降及压放装置结构示意图

电极的升降及压放由液压系统来完成。电极升降靠两侧立缸的动作实现,给油时电极升起,泄油时电极下降。电极压放由夹紧压放油缸控制,每相电极有5个夹紧油缸和5个压放油缸。压放缸活塞杆的上部作为夹钳的转轴。正常时电极由夹紧油缸上的碟簧张力作用于卡钳来夹持电极,需要压放电极时,夹紧油缸给油,卡钳松开电极筋片,接着压放油缸升起,然后夹紧油缸泄油卡钳又夹紧电极筋片,夹紧压放油缸顺序完成以上动作后,压放油缸同时给油实现电极的压放。每次电极压放20 mm。同时每相电极还配有5个事故夹钳,用于在安装前期或事故状态下固定电极。

3.9把持器总装配图

把持器总装配图如图13所示。

图13 组合把持器结构示意图

上部电极外套端面组装电极压放装置以及事故夹钳,下部电极外套固定电极水路、导电管,下端吊挂接触元件、底部环以及不锈钢护屏等装置。

电流由变压器二次出线端经过短网、导电管、接触元件、经电极输送到电炉内。接触元件靠碟形弹簧张力与电极壳筋板接触,传导电流。

电极水路用于冷却底部环和不锈钢护屏。接触元件与短网共用一路冷却水,冷却水由变压器连接套进入,经过短网、导电管进入接触元件,再由接触元件经过导电管、短网、变压器连接套流出。

电极压放装置定期压放电极,使电极消耗掉的部分得以补充,以保持电极一定的工作端长度。

4 结语

(1)组合电极把持器系统运行效果良好,由于接触装置可适用于不同直径的自焙电极,使得备件的库存量大大减少;由冷却水引起的热损失减少;无电极壳变形减少以及电极失控下滑的危险降低,减少了电极软断、硬断事故;易于维护和检修。因此,16.5 MVA硅钡钙特种合金矿热炉电极把持器系统选用此方案。

(2)短网采用水冷铜管及水冷电缆,并按来去电流方向交错排列在电极上连接成三角形布置,同时,取消原先在接触元件前形成的环形铜管就直接短接的方式,而是到接触元件处才变为线电流,这样的布置可节电耗高达30%左右,大大提高了炉子的功率因数,值得推广利用。

(3)三维设计在组合把持器上的应用,效果直观,是工程设计技术发展的必然趋势。

[1]曾朝泽.矿热炉电极把持器的设计与改进探讨 [J].铁合金,2011(6):26-27.

[2]Arnfinn Vatland,Knut Fidje,Reidar Innvar.Data registration and calculations on soderberg electrodes with modular holders[J].Elkem a/s,R&D center,Kristiansand,Norway.

[3]张烽,李蒙姬,刘华,等.12.5 MVA硅铁电炉组合把持器的设计与技术特征[J].铁合金,2007(4):32-34.

[4]袁熙志.铁合金电炉参数计算方法概述[J].铁合金,1991(6):41-46.

[5]祝建华.采用标准组件电极把持器提高铁合金电炉装备水平[J].铁合金,1996(3):22-27.

[6]成大先.机械设计手册[M].北京:化学工业出版社,2002.

[7]宫雨金,毕建国,刘伟,等.组合把持器电极壳制作及使用浅谈[J].铁合金,2014(3):44-46.

[8]李春德.铁合金冶金学[M].北京:冶金工业出版社,2006.

[9]王焕章,杨九岩.组合把持器矿热炉电极壳参数的合理选择[J].铁合金,2012(3):25-29.

[10]王勇,李化海,成明.组合把持器在矿热炉上的应用分析[J].铁合金,2011(1):29-34.

[11]付晓燕.矿热炉电极把持器的设计与研究[D].四川:四川大学化工学院,2007.

[12]崔先云.铁合金矿热炉电极把持器的结构与改进[J].铁合金,2009(5):27-31.

[13]麻林伟,李建中,王军明,等.矿热炉电极作功不平衡的原因分析与实践[J].冶金丛刊,2005(5):9-10.

[14]贾彦红,冯太伟,金勇,等.矿热炉短网电能消耗的原因及探讨[J].铁合金,2006(4):43-44.

[15]胡开放.12.5 MVA矿热炉负载电流分析与计算[D].湖南:中南大学信息科学与工程学院,2013.

Optimal Design of Modular Electrode Holders in 16.5 MVA Silicon-Barium-Calcium Special Alloy Submerged-Arc Furnace

LI Qincan1,YUAN Xizhi1,SONG Xiaogang2

(1.College of Chemical Engineering,Sichuan University,Chengdu 610065,China;2.Guangyuan Yongxing Metallurgical Equipment Co.,Ltd,Guangyuan 628001,China)

Aiming at the electrode supporting cylinder system of 16.5 MVA special alloy submergedarc furnace,by selecting modular electrode holders,the main structure parameters were calculated and the structure design of holders was completed.The short network and contact tube decoration was optimized,which can reduce the power loss,improve the power factor,and meet the demands of production.

modular electrode holders;design calculation;contact tube in furnace

TF33

B

1001-6988(2016)04-0044-07

2016-04-01

李秦灿(1994—),男,硕士研究生,主要研究方向为钢铁冶金工程设计与研究.