基于ANSYS对液压-卡扎里密封顶紧器碟簧组设计及有限元分析

时 黛, 林国庆

(吉林化工学院 机电工程学院, 吉林 吉林 132022)

引言

自动底盖机是焦化装置的关键设备,通常操作条件苛刻、内部温度高(操作温度可达500 ℃以上),并且自动底盖机开闭频繁,导致底盖机密封垫密封力不足发生泄漏事故。为保证密封垫有足够的密封力,通常使用一种“液压-卡扎里密封顶紧器”的预紧螺栓装置来实现卡扎里密封,简称液压顶紧器[1],而液压顶紧器的密封力由碟形弹簧(碟簧)组提供。关于碟簧组特性的研究较多,王朝晖等[2]借助有限元手段对某发动机用碟形弹簧进行了弹性和弹塑性仿真计算,研究了摩擦系数对碟簧组合特性的影响;邢佶慧等[3]利用 ANSYS软件对不同数量的组合碟形弹簧进行静、动力加载性能试验,计算碟形弹簧锥面间摩擦系数等效值;李文华等[4]根据碟簧液压机构的组成及工作原理,对碟簧液压机构在工程应用中的常见故障原因进行了分析;郭松等[5]分析了碟形弹簧特性曲线的主要影响因素,提出了碟形弹簧优化改进措施。而对于工作在高温且操作条件苛刻情况下的焦化装置自动底盖机的碟簧组特性研究较少,特别是碟簧组在承受较大的工作负荷(密封力)作用时,其应力和变形受到很大影响,若应力和变形过大,导致密封力不足,严重威胁设备的安全运行[6]。为此,在相同应用条件及密封力作用下,有必要对自动底盖机中的碟簧组进行设计与研究,寻求符合底盖机实际的组合方式,为碟簧组的选择提供一种参考方法。

1 碟簧组设计

液压顶紧器的结构是由单个伸缩液压缸和碟簧组组成,如图1所示。碟簧组置于碟簧套筒内,碟簧套筒与液压缸体通过螺纹连接[7],用锁紧螺母防松。在液压缸活塞杆上有螺母,可预紧碟簧组。当在密封状态时,液压系统卸压,碟簧组伸长,碟簧力通过螺母、活塞杆杆顶面压紧压环,压环压紧密封垫[8],使焦炭塔底盖机实现密封。如果要卸载密封力,则在液压缸中高压油的作用下克服碟簧力即可。

1.筒体端部 2.压环 3.平盖 4.碟簧组 5.碟簧套筒 6.密封函 7.液压缸体 8.活塞 9.缸盖 10.锁紧螺母 11.密封垫图1 液压顶紧器结构示意图

因为碟簧结构是轴对称的,所以可以看成浅锥状截面回转体,单片碟簧的形状及其结构示意图如图2所示,由于使用要求和结构的特点,碟簧以承受轴向的载荷P为主,并且载荷分别作用于碟片内侧的圆周及碟片外侧的圆周上。通常,碟簧的内径d、外径D、厚度t和碟簧压平时的变形量h0等都有严格的尺寸要求,需要根据GB/T 1972—2005进行选择与计算[9]。

图2 单片碟簧结构示意图

1.1 密封力

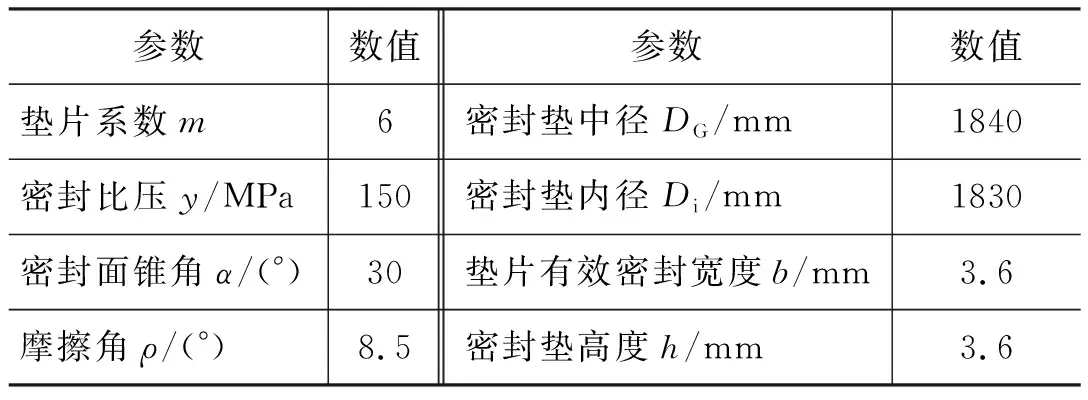

焦炭塔底盖机共有32个液压顶紧器。由于设计碟簧时要考虑到施加在顶紧器上的密封力,为了增加碟簧的承载、变形能力及加工方便,本研究选择三角形截面的密封垫设计[10]。相关参数如表1所示。

表1 密封垫参数

液压顶紧器提供轴向的密封力Fa,取下式中的较大者:

(1)

将已知数据代入式(1),得:Fa1=3583.64 kN,Fa2=2839.08 kN,Fa1为螺母在活塞杆预紧时轴向密封力,Fa2为操作状态时轴向密封力。取两者中较大者作为液压顶紧器提供的密封力F,即:

F=max{Fa1,Fa2}=Fa1=3583.64 kN

在后续研究中,取密封力近似为3600 kN ,假设密封力平均作用在32个液压顶紧器上,所以每个液压顶紧器中的碟簧组的密封力F1为:

F1=3600/32=112.5 kN

1.2 碟簧组型式

由于液压顶紧器顶紧力和工作行程的大小受安装空间的影响,要求其自由高度小于170 mm,同时为满足承载能力和变形量在3.6~7.1 mm 之间等设计条件,获得良好的组合方式。根据GB/T 1972—2005规定组合碟簧有叠合组合、对合组合和复合组合3种型式,叠合可以提高承载能力,对合可以增加变形,复合组合则承载能力和变形都可以提高。

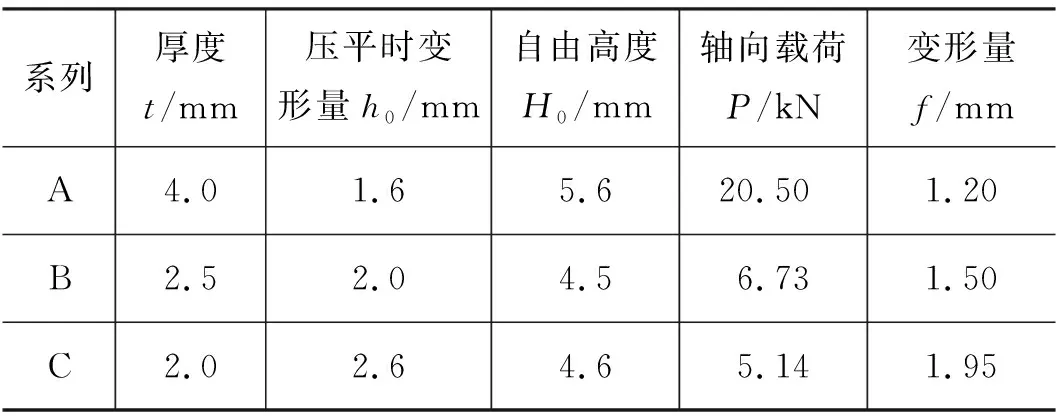

依据GB/T 1972—2005对碟簧组合形式进行优化设计,碟簧尺寸规格为[11]:内径d=36 mm,外径D=71 mm;碟形弹簧材料选用60Si2MnA,许用应力[σ]=1400 MPa,弹性模量E=2.06×105MPa,泊松比μ=0.3。已知标准中各系列碟簧参数如表2所示。

表2 各系列碟簧参数

研究的主要目的是确定相应系列的碟簧并求出碟簧最合理的组合方式,即确定复合组合中并联碟簧的片数n及串联碟簧组数i的数目。

在实际应用中,相邻的碟片之间必然存在摩擦,由于摩擦力的阻尼作用,外力的传递对各片也将依次递减,因此必须对碟簧的载荷进行计算,在忽略摩擦力时的碟簧载荷Pf可按式(2)计算:

(2)

式中,K1为与碟簧外径和内径有关的计算系数,经过计算K1=0.69;K4为与碟簧支撑面有关的系数,此处假设碟簧无支承面,系数K4=1。

在考虑摩擦力时,对于组合碟簧,叠合碟簧中各个碟簧锥面间的接触面很大,而对合之间的接触相对就很小,因此可以只考虑叠合碟簧锥面间的摩擦影响。对碟簧负荷予以修正,仅考虑叠合表面的摩擦,取碟簧锥面间的摩擦系数A系列fM=0.015,B系列fM=0.01,C系列fM=0.008,每个液压顶紧器中的碟簧组密封力为F1=112.5 kN,修正的碟簧载荷Pz可按(3)式计算:

(3)

加载时取负号,卸载时取正号。

碟簧组自由高度按式(4)计算:

HZ=i[H0+(n-1)t]

(4)

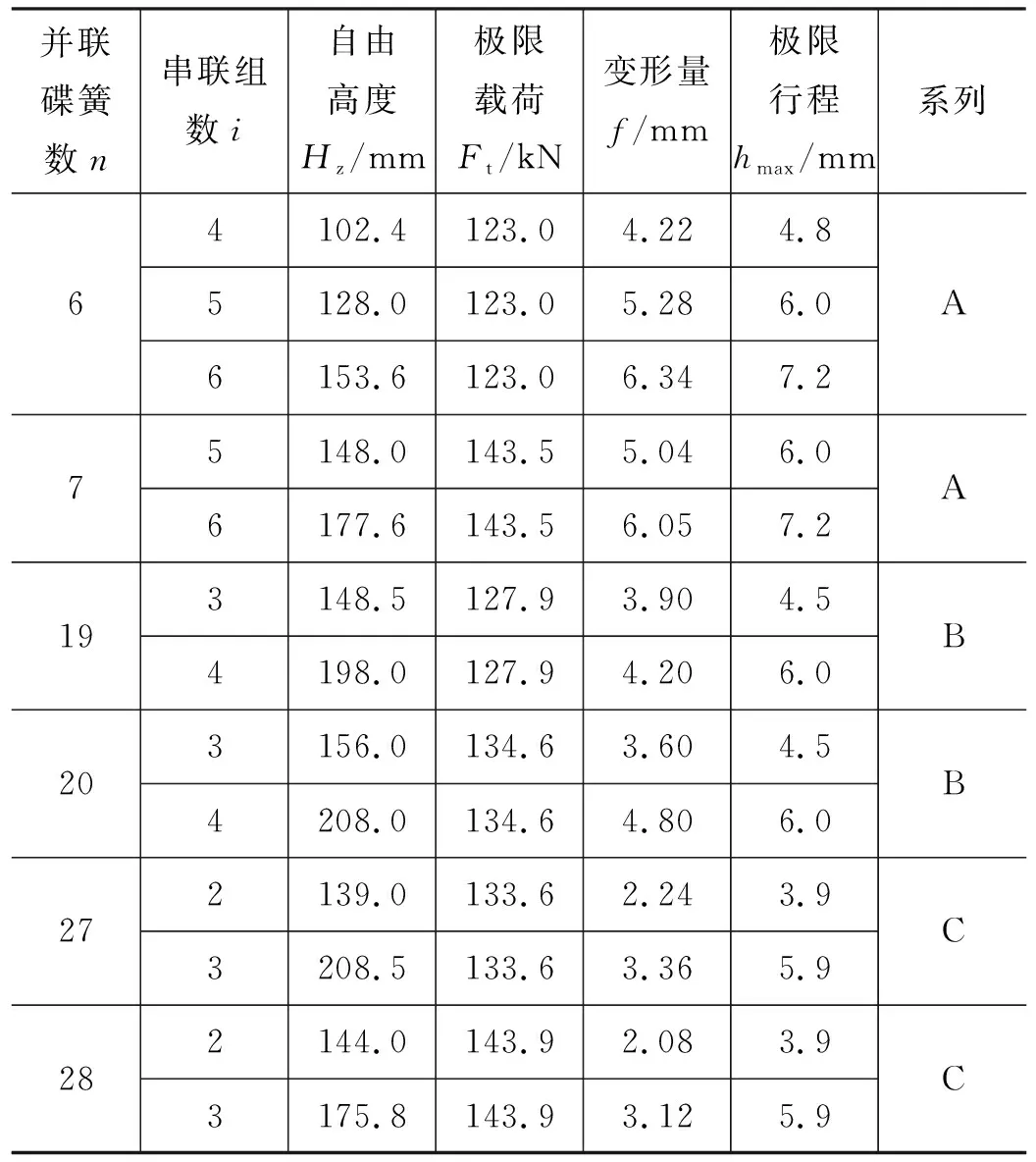

根据碟簧密封结构要求碟簧组变形量在3.6~7.1 mm 之间,按照GB/T 1972—2005中碟簧特性曲线计算可得在密封力为112.5 kN时,确定A系列、B系列以及C系列复合组合碟簧方案,见表3所示。

由表3可知,B系列、C系列碟簧结构的碟簧组自由高度、变形量在上述方案中不符合使用要求,且受安装位置所限碟簧组的片数不宜过多[12],故综合考虑各方面条件及要求,选择A系列碟簧作为该碟簧组的碟簧类型。碟簧型式确定后进行应力分析寻求A系列中最佳的碟簧组合型式。

表3 碟簧复合组合型式方案

2 有限元数值模拟

2.1 建立有限元模型

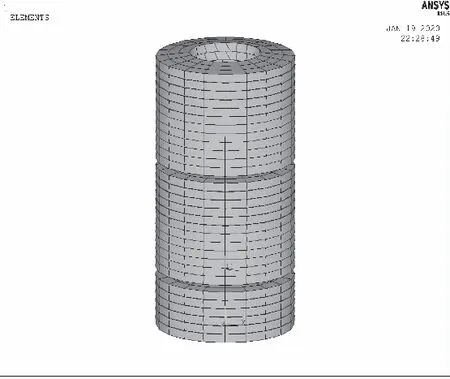

首先按照A系列的碟簧尺寸(如表2)进行建模,内径d=36 mm,外径D=71 mm,单元类型使用三维实体单元20 node solid186,接触面通过Contanct 175单元和Target170单元实现,通过设置面-面接触直接对控制点施加载荷,并设置其摩擦系数为0.015;之后划分网格,由于本模型形状较规则,所以使用映射(Mapped) 网格划分方式,以n=6,i=5时的碟簧组为例,其划分网格后共有8379个单元,27222个节点。有限元模型如图3所示。

图3 碟簧组有限元模型

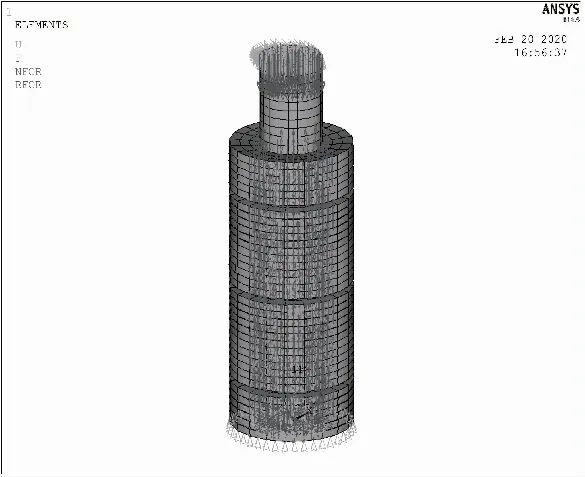

在进行应力分析时,为了模拟碟簧在真实情况下的工作状态,把液压顶紧器中的顶杆补充上,如图4所示,对模型施加约束与载荷,限制碟簧底部支承(图2中III位置)处的竖直方向的位移[13],即Uy=0,对顶紧器的顶杆施加全约束,在顶杆上施加密封力F1=112.5 kN,碟簧组的载荷及约束设置与其相同,之后对单片碟簧和碟簧组进行应力分析。

图4 碟簧组施加载荷及约束模型

2.2 应力分析结果

1) 单片碟簧应力分析结果

利用ANSYS后处理功能,求解得到单片碟簧在承受密封力作用下的应力强度及位移分布图,如图5所示。

图5 单片碟簧应力

由图5可以看出,碟簧在承受载荷时,单片碟簧最大应力均发生在内孔上边缘处,即受力点周围(图2位置Ⅰ处)应力水平最高,最大应力值为637.73 MPa,碟簧中间层部分应力较小,4个位置处应力大小关系为σⅠ>σⅢ>σⅡ>σⅣ;在轴向载荷的作用下,最大位移发生在碟簧的外边缘,最大值为0.179134 mm,碟簧变形有一定的变化趋势,碟簧的内侧圆周沿着轴向方向收缩,碟簧的外侧圆周沿着径向向外扩张,碟簧的圆锥角变小,高度降低,于是碟簧发生轴向位移。

2) 碟簧组应力分析结果

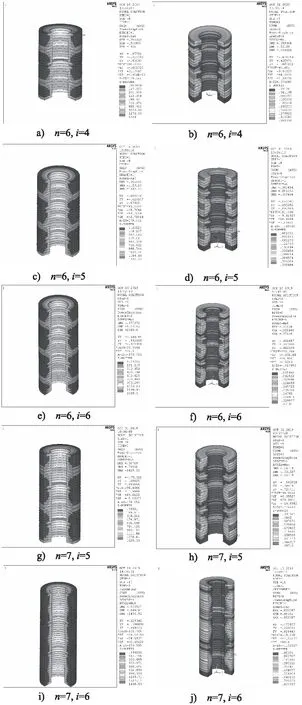

分别对前述内容符合密封力的要求的A型复合碟簧组进行应力分析,其约束与载荷施加等均与单片碟簧分析时一致,得到并联碟簧数n=6时,串联组数i=4, 5, 6以及并联碟簧数n=7时,串联组数i=5, 6时的应力和位移分布图,如图6所示。

图6 并联碟簧数n=6和n=7与不同串联组数时碟簧应力分布图

从图6中可以看出无论并联碟簧数n=6还是n=7,其最大应力发生的位置均为碟簧上表面内孔边缘处,应力与位移计算结果汇总如表4所示。

表4 不同碟簧组应力应变计算结果

由于力的可传性,串联碟簧每组中单片碟簧的应力从上至下逐渐降低。碟簧组变形有一定的变化趋势,最大位移均位于对合组合碟簧接触锥面位置处的外边缘,碟簧的内侧圆周沿着轴向方向收缩,碟簧的外侧圆周沿着径向向外扩张。随着并联碟簧数n及串联碟簧组数i的增加,其最大应力及位移随之增大,特别是当碟簧并联数n=7时,其最大应力已超过了材料的许用应力1400 MPa。所以,当并联碟簧数n=6时满足使用条件。

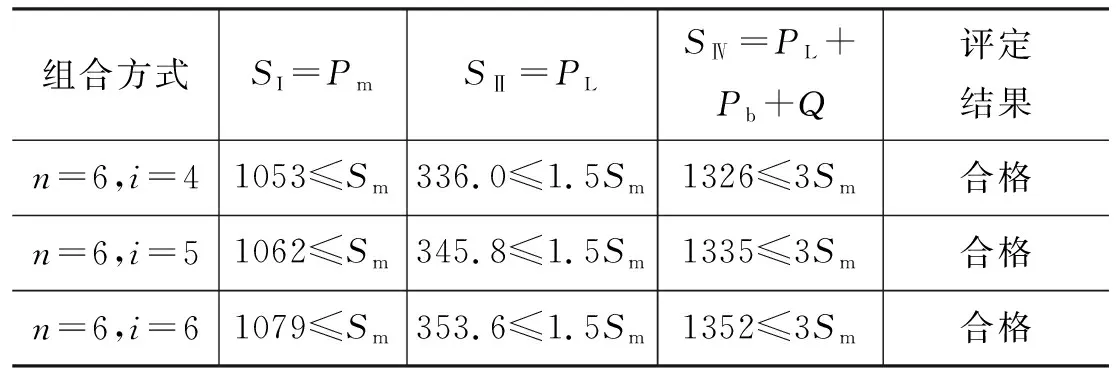

3 应力线性化强度校核分析

将碟簧简化成具有初始曲率大挠度板的弯曲问题,需综合考虑薄膜内力、弯曲内力和中面变形对碟簧的共同效应。为了判断碟簧组合设计是否合理,在获得碟簧组合的最大应力及发生位置后,需要对碟簧进行强度校核分析,把每一类的应力分别进行叠加而算出应力的分量,进而算得应力的强度,不一样的应力强度其使用目的是不一样的;为了避免由于塑性变形导致的增量的破坏,使用一、二次应力强度叠加;为了避免由周期载荷导致的疲劳失效而使用峰值应力强度。

由JB 4732-1995对所建模型进行分析评定[14],在模型的关键部位定义路径[15],碟簧的最大应力位置大体相当,均是在碟簧的I位置处,故沿着碟簧轴向定义应力分析路径a-a,如图7所示,然后利用ANSYS后处理功能调取定义节点应力。校核应力强度时,Sm=1400 MPa (碟形弹簧的设计应力强度)[16],最终碟簧应力强度校核结果如表5所示。

图7 线性化应力分析路径图

从表5中可以看出,不同串联组数的碟簧组合方式的一次总体薄膜应力强度SI、一次局部薄膜应力强度SII、一次加二次应力强度SIV均满足各自的强度要求。碟簧并联可以提高承载能力,串联可以增加变形,为了保证碟簧在密封力作用下有足够的承载能力,经过以上应力分析以及应力线性化强度校核计算,综合考虑碟簧的应力、变形量、自由高度以及使用空间等条件,最终确定当n=6,i=5时是上述复合碟簧组合方式中最佳的组合方式。

表5 复合碟簧组应力评定结果 MPa

4 结论

(1) 考虑碟簧自由高度、变形量及使用空间的限制,最终确定A系列碟簧符合使用要求;

(2) 在轴向载荷的作用下,不同数量碟簧并联和串联的碟簧组其应力、位移分布规律基本一致,最大应力均位于碟簧组的最上端,且应力和位移与碟簧片数和组数成正比关系;碟簧组最大位移均位于对合组合碟簧接触锥面位置处的外边缘,且每一组中的叠合组合碟簧的位移上层均大于下层;

(3) 经过线性化应力强度校核,并联碟簧数n=6且串联碟簧组数i为4, 5, 6时的复合碟簧组均满足强度要求,而并联碟簧数n=7时的复合碟簧组不满足强度要求;

(4) 综合考虑碟簧的性能及使用要求,当并联碟簧数n=6,串联碟簧组数i=5时是上述复合碟簧组合方式中最佳的,可以为液压顶紧器提供足够的密封力。