简易喷雾法烟气脱硫工艺研究及应用

古勇坤 赖双苑 李秀芳 彭 青

(梅州环保设备有限公司广东梅州514700)

简易喷雾法烟气脱硫工艺研究及应用

古勇坤赖双苑李秀芳彭青

(梅州环保设备有限公司广东梅州514700)

介绍了福华轧钢有限公司40T感应电炉简易喷雾法烟气脱硫工艺的脱硫原理、工艺流程及投产后应用情况,通过对工艺应用后的脱硫效率分析,结果表明简易喷雾法适合作为中小型感应电炉烟尘量大、SO2浓度低的烟气脱硫主工艺进行推广。

简易喷雾法;中小型感应电炉;烟气脱硫;低浓度SO2

在国内现有的中小型感应电炉[1]烟气处理中,大部分企业仍以处理烟尘为主,而忽略了对烟气中低浓度SO2的治理。由于中小型感应电炉烟尘产生量大,所含SO2浓度低的特点,若以传统烟气脱硫技术[2-3]设备进行处理,其投资成本高,水耗、电耗高,运行成本高[4-6],一般企业因其经济性不合理的问题而置之不理。因此,本文提出了一种简易喷雾法[7-10]烟气脱硫工艺,此工艺充分结合企业现有的废气除尘处理设施设备,无需新建大型脱硫设备;不仅能有效降低中小型感应电炉烟气中低浓度SO2含量,而且运行费用低,处理效果达到环保要求,减少SO2污染。

1 项目概况

1.1项目规模

项目由福华轧钢有限公司委托梅州环保设备有限公司协作并提供技术支持,本项目为福华轧钢有限公司40T感应电炉烟气脱硫,满足SO2排放要求。

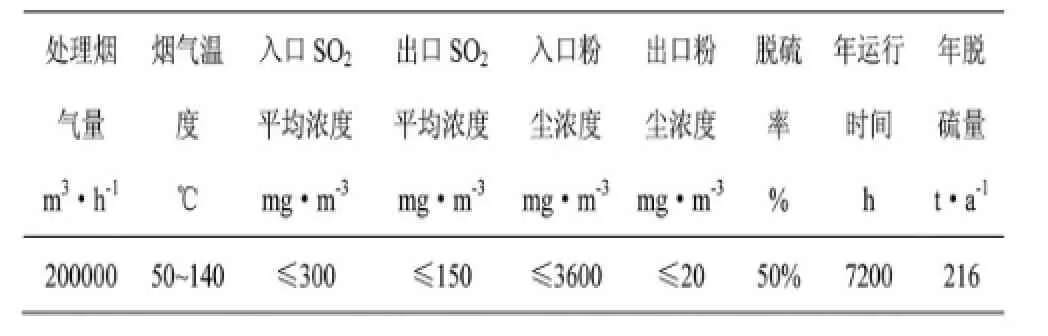

1.2主要技术参数

项目主要技术参数见表1。

表1 主要技术参数

1.3项目研究概况

福华轧钢有限公司40T感应电炉烟气简易喷雾法烟气脱硫工艺于2012年7月1日开始立项研究,2013年8月17日正式投入运行,运行至今已近两年,目前系统运行稳定。

1.4感应电炉烟气的特点[1]

(1)不稳定性[4]。由于感应电炉炼钢过程不稳定,所产生的温度、SO2浓度会有大幅度变动,且变化频率高。烟气温度变化可在50℃~140℃范围内变化,SO2浓度值取决于冶炼过程中废钢投加量及冶炼程度。(2)风量大,烟尘含量高,SO2浓度低。(3)烟气温度波动幅度较大,为50℃~140℃,最高为145℃。(4)烟气湿度较为稳定,相对湿度一般为30%~40%。(5)感应电炉年作业率高,可达82%。

综合感应电炉烟气特点,福华轧钢有限公司决定在公司原有除尘系统上进行改造,研究一种简易喷雾法烟气脱硫装置用于处理感应电炉烟气中的低浓度SO2。

2 简易喷雾法烟气脱硫工艺介绍

2.1工艺原理

工艺结合原袋式除尘系统[11],利用原除尘系统沉降室作为吸收反应室,简易雾化装置设置在沉降室上侧。烟气经管道进入吸收沉降室,与被雾化后的吸收剂[12]接触,发生物理、化学反应过程,气体中的SO2被吸收净化。吸收SO2并干燥的颗粒物一部分沉降于沉降室底部,定期清理去除,未沉降部分随气流进入袋式除尘器经布袋拦截后落入灰斗去除。

2.2工艺流程

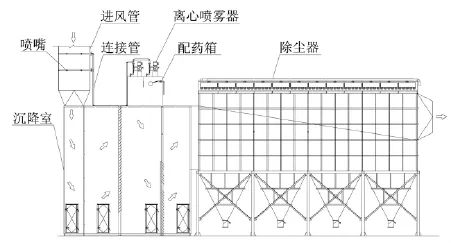

简易喷雾法烟气脱硫工艺主要包括吸收剂雾化及输送系统,吸收反应系统,原袋式除尘系统,灰渣清理与外排及公辅设施系统等,简易喷雾法烟气脱硫工艺流程见图1。

图1 简易喷雾法烟气脱硫工艺流程图

2.2.1吸收剂雾化及输送系统

该系统由配药箱、雾化泵、连接管、喷嘴等组成。配药箱中的吸收剂经高速旋转的离心喷雾器进入连接管,连接管另一端设有多个分支连接喷嘴,吸收剂通过喷嘴喷射成均匀细小的雾状,雾粒直径小于50um,这些分散微粒具有很大的表面积,与烟气接触时,立即与烟气中的SO2发生化学反应,将烟气中的SO2吸收。

2.2.2脱硫除尘系统[13-16]

该系统由吸收沉降系统、布袋除尘器等组成。烟气经管道进入导流室,与导流室内雾化的吸收剂在整个沉降室内充分接触,迅速完成物理、化学反应(同时进行吸收和蒸发干燥过程),达到脱硫目的。

脱除SO2后的一部分烟尘在落入沉降室,未沉降部分经管道进入布袋除尘器分离,达标气体经增压风机引送至烟囱排放。

雾化吸收剂分布于沉降室内,还能熄灭烟气中可能存在的火星,避免除尘器出现“烧袋”现象。

2.2.3公辅设施系统

本工艺的公辅设施包括:给排水系统、供电系统、仪表及自动化控制系统。(1)给排水系统。主要用于吸收剂制备用水。(2)供电系统。直接引用原除尘器中的供电系统。(3)仪表及自动化控制系统。工艺采用PLC控制系统实现整个脱硫工程的生产过程控制。

3 投产后运行情况

3.1简易喷雾法脱硫效果及分析

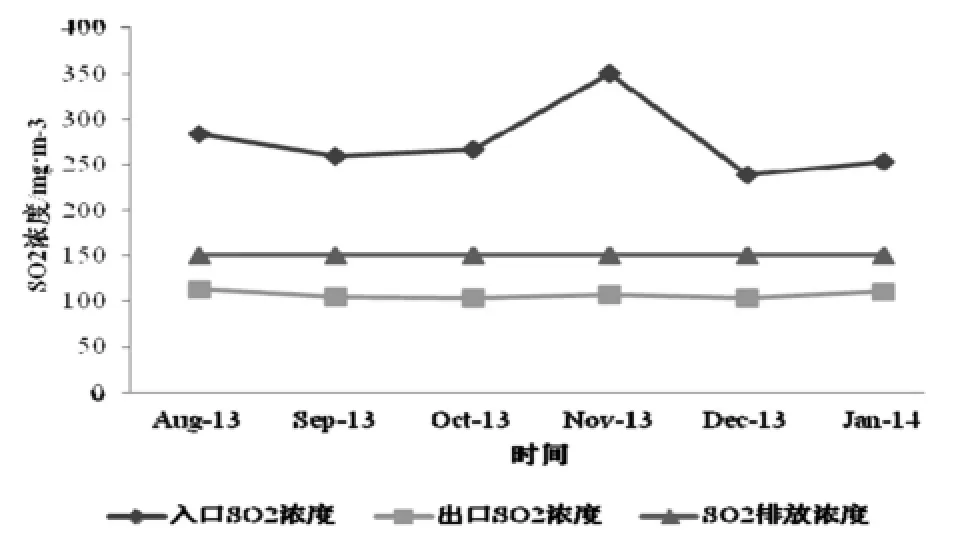

经过一段时间对改造后的脱硫除尘系统运行分析,系统运行稳定,达到脱硫效果,设备未出现腐蚀现象。系统入口、出口烟气参数见表2。烟气脱硫进出口SO2浓度对比见图2。进出口烟尘浓度见图3。

表2 投运后脱硫除尘系统入口、出口烟气参数

注:压力为相对于大气压力;表中数据为数据采集时间(2013年8月~2014年1月)内平均值。

图2 感应电炉烟气脱硫除尘系统进出口SO2浓度对比

图3 感应电炉烟气脱硫除尘系统进出口烟尘浓度对比

从表2可以发现:(1)实际系统平均烟气量达到194270 m3· h-1,最大烟气量为200321 m3·h-1,与设计值基本相当,系统负荷能够满足全烟气量运行,不影响原除尘系统的正常运行。(2)系统入口SO2浓度平均值为275.2 mg·m-3,比设计值相比偏低,但系统出口SO2浓度为106.8 mg·m-3,满足设计要求,达到了排放标准,且出口SO2浓度不受入口SO2浓度变化影响。在实际数据采集过程中,SO2浓度波动较大,最高浓度达到350 mg·m-3,但出口SO2浓度始终在150 mg·m-3以下,说明简易喷雾法烟气脱硫装置能够满足感应电炉烟气SO2浓度波动大的特点。(3)出口烟尘浓度达到排放标准,控制在20 mg·m-3以下,说明原除尘系统并未受新增简易喷雾法烟气脱硫装置的影响。

对采集的数据进行分析发现,整个系统平均脱硫效率为61.2%(见表3),达到了最初的50%的设计目标,脱硫效率较普通烟气脱硫率低,主要是因为入口的烟气SO2浓度较低。利用原除尘系统进行改造,新增简易喷雾法烟气脱硫装置,不仅实现了SO2减排,原烟尘减排量也未受到新增系统的影响。

表3 系统主要运行参数

3.2简易喷雾法烟气脱硫装置主要经济指标

简易喷雾法烟气脱硫装置正常运行期间,主要消耗生产用水0.12m3·h-1,864 m3·a-1;消耗电量1.5kW·h-1,1.08×104kW·a-1。

4 结语

简易喷雾法烟气脱硫工艺简单易行,投资及运行费用低,设备置于除尘系统沉降室上部,无需额外增加设备用地。吸收剂以雾粒的形式存在于吸收沉降室内,具有接触面积大,流动性强,反应充分等优点。简易喷雾法烟气脱硫工艺充分结合烟气除尘设备管理运行,对于中小型感应电炉高烟尘量中低浓度SO2的去除是行之有效的处理方法,并具有极大的推广应用前景。

[1]王永忠,宋七棣.电炉炼钢除尘[M].北京:冶金工业出版社, 2003.4-10.

[2]蒋文举.烟气脱硫脱硝技术手册[M].2版.北京:化学工业出版社,2012.213-217.

[3]郭东明.脱硫工程技术与设备[M].2版.北京:化学工业出版社, 2011.38-42.

[4]顾兵,何中富,姜创业.SDA脱硫工艺在烧结烟气脱硫中的应用[J].环境工程,2013,31(2):53-56.

[5]梁勇,杨婷婷,周宇.等.钠-钙双碱法工艺在高温焦炉烟气脱硫中的应用[J].环境工程,2011,29(3):66-68.

[6]龙辉,吕安龙.旋转喷雾干燥法烟气脱硫工艺在600MW机组应用的可行性[J].环境保护,2008,41(4):80-83.

[7]J.T.Yeh.Integrated Testing of the NOXSO Process Simultaneous RemovalofSO2andNOxfromFlueGas.Chem.Eng.Comm.1992,114:65-88.

[8]吴红林.多级高效喷雾湿法烟气脱硫工艺研究及应用[J].河北煤炭,2011,6:59-60.

[9]张安明,郭科社.高压喷雾降尘的原理及其应用[J].煤矿安全, 1998,4:2-5.

[10]马素平,寇子明.喷雾降尘机理的研究[J].煤炭学报,2005,30(3):297-300.

[11]张殿印,王纯.除尘工程设计手册[M].2版.北京:化学工业出版社,2010.229-257.

[12]朱慎林,朴香兰,赵毅红.环境化工技术及应用[M].北京:化学工业出版社,2003.108-132.

[13]谢海运.浅析我国钢铁企业烧结烟气脱硫技术[J].科技情报开发与经济,2011,21(11):176-177.

[14]赵春丽,吴铁,伯鑫,等.钢铁行业烧结烟气脱硫现状及协同治理对策建议[J].2014,100(18):76-78.

[15]Changga Wu,Soon-Jai Khang,Tim C Keener,et al.A Model for dry sodium bicarbonate duct injection flue gas desulfurization[J].Advances in Environmental Resesrch,2004,8(3/4):655-666.

[16]黄波,王育斌.石灰石/石膏湿法烟气脱硫的影响因素及调试运行注意事项[J].东方锅炉,2005(3):9-16.

[17]侯庆伟,石荣桂,李永臣,等.湿法烟气脱硫系统的pH值及控制步骤分析[J].东山大学学报.工学版,2005,35(5):34-40.

古勇坤(1982—)男,广东梅县,本科,环境工程中级,研究方向:废水及废气处理。