灌浆压力测量误差的正交试验分析

李凤玲

摘 要:灌浆规范中的灌浆压力是作用在灌浆岩体上的孔内灌浆压力。由于工艺的约束,现行灌浆监控过程常用孔口压力表示孔内灌浆压力,造成了灌浆压力的测量误差。针对非循环灌浆工艺,通过建立流体管道流动模型开展数值计算,采用多因素多水平正交法探究灌浆压力误差受浆液配比、浆液流速、灌浆孔深的相对影响,并采用统计法来分析不同工况下的显著影响因素。研究结果表明:灌浆压力较小时,灌浆压力误差普遍较大;若此时灌浆孔深且流速较大时,灌浆压力的测量误差则会超过灌浆压力仪表0.5%的精度要求,须进行误差补偿。其次,极差分析结果表明灌浆孔深是造成测量误差的主要因素,灌浆流速是第二个主要因素。而综合所有试验结果,浆液流速和灌浆孔深接近时,浆液配比越小,绝对偏差越大。结合上述正交试验和数值模型获取了不同工况下孔内灌浆压力值。

关键词:灌浆压力;测量误差;正交分析法;数值模型

中图分类号:TU473.2

文献标志码:A文章编号:1674-4764(2016)05-0108-07

Abstract:Grouting pressure is down-hole pressure on the crack of grouting hole. Due to the constraints of grouting art, the grouting pressure is presented by the pressure of up-section of pipe, which produces measurement error of grouting pressure. the fluid flow model of grouting pipe for numerical computing is constructed, and orthogonal experimental method to analysis the error of grouting pressure influenced by cement grout ratio, grout velocity and grouting depth is adopted. And the significant factor is presented based on statistical method in different grouting conditions. The results demonstrate that grouting pressure is lower, the error of grouting pressure is bigger,and the relative error would exceed the up-bound precision of pressure sensor with 0.5%, and the measuring value must be revised. Secondly, the analysis of range results demonstrate conditions. The research results demonstrate that grouting pressure is lower ,the error of grouting pressure is bigger,and the relative error would exceed the up-bound precision of pressure sensor with 0.5%, and the measuring value must be revised. Secondly, the analysis of range results demonstrate the grouting depth is the main factor of error,And the flow velocity of grouts is in sequence. The absolute error is bigger with smaller grouts ratio on the same grouting depth and flow velocity. Combining orthogonal test method and numerical computing, a computing method of grouting pressure in the grouting hole is presented.

Keywords:grouting pressure; measurement errors; orthogonal test method; numerical models

灌浆压力是直接影响灌浆质量的关键因素之一,超过岩石临界压力后持续灌浆会引起地层抬动破坏[1,2]。目前,就如何优化灌浆压力的设计进行了大量理论研究[3]。灌浆施工中控制灌浆压力也非常重要,如GIN灌浆法中通过控制灌浆压力和注入量两个参数来控制灌浆过程[4]。准确测量真实灌浆压力,正确指导灌浆压力按照设计标准施工,对提高施工安全性和施工质量也非常重要。

目前,过程参数的测量方法主要有两大类:一是基于传感器硬件直接测量被测参数;另一种是依据过程中可测参数建立被测目标量的数学模型来估计不可测或难测参数(这种方法称之为软测量[5]或软计算)。帷幕灌浆有时深达70多米且钻孔的孔径小(56~91 mm左右)),在灌浆部位安装传感器直接检测孔内灌浆压力比较难,且影响施工效率。由于上述工艺上的制约,施工监控过程直接用灌浆口泵压[6]或返浆孔口压力作为灌浆压力。而引起地层抬动和推进浆液在裂隙中传输的压力是指作用在灌浆部位的灌浆压力,灌浆规范中设计值指孔内灌浆部位的压力[7]。Kato[8]研究表明,流体传输的压力损失是不可以忽略的,需进行压力补偿。研究灌浆压力的测量误差,解决灌浆压力控制系统的反馈值和参考值不对应的矛盾,这是灌浆压力准确控制的必要条件之一。

许多学者基于地层裂隙的概念模型(如平面板模型、管状模型和网络状模型等)构建灌浆压力数学模型。如Satoh等[9]建立的数学模型中含有裂隙的几何参数,这是在实际工程中很难直接获取。这类模型为认识灌浆压力的作用机理及如何合理设计灌浆压力提供了理论基础,但难以作为施工现场计算孔内灌浆压力的数学模型。

刘磊等[10]利用流体力学软件Fluent分析的矿井灌浆管路系统中浆液压力的分布和传输损失。在石油勘探领域,Saffari 等[11]基于数值方法研究了管道口压力对垂直管道压力损失的影响,而且大大减少了实验的时间和成本。管道中流体的数值分析已经取得丰硕的研究成果[12]。Zettler等[13]认为灌浆过程中地质条件的变化可通过灌浆监控系统中流体参数的变化反映出来(如灌浆液流速、孔口压力的变化),而灌浆流量孔口压力、流速等参数在灌浆现场监控系统可以直接获得。在上述研究的启发下,建立了灌浆管道流动模型,融合现场可测参数作为边界条件,并结合浆液的实验数据开展数值模拟,这为分析孔内灌浆压力提供了有效的解决思路。

灌浆压力(孔内灌浆压力)的大小不单纯是灌浆泵输送压力的结果。而管道流体动力学的研究结果表明[14],孔口泵压、浆液密度、粘度、灌浆深度及管道内流体流速等因素对孔内灌浆压力都有影响。每个因素又有多个水平,在流体力学数值仿真中,若针对每个因素的每个工艺水平进行完全数值试验,若每个因数取4个水平,那么将要开展256次仿真测试。这样试验次数很大,且不利于数值仿真结果的分析。日本著名的统计学家田口玄一将正交试验选择的水平组合列成表格,称为正交表,该方法是研究多因素、多水平试验的一种高效、成熟、经济的科学试验方法[15],已经应用在农业、材料、土木等许多行业。

本文基于流体管道流动模型开展孔内灌浆压力的数值计算,并利用正交法开展浆液配比、浆液流速及灌浆深度对灌浆压力测量误差的多水平分析法来评估孔口压力传感器代表孔内灌浆压力的测量误差。

1 孔内灌浆压力数学模型及求解

1.1 灌浆管道浆液流动模型描述

大坝帷幕灌浆多采用50 mm的钻杆作为注浆管道,灌浆液通过灌浆泵,注浆管道压入岩层裂隙中,实验过程可以动态监测灌浆液密度,浆液流量及孔口压力,灌浆过程的各种工况可以通过改变管道上调节阀的开度进行控制.

灌浆孔的几何结构在工程上是确定的,且相对固定,进浆流量、孔口压力及浆液密度可以通过相应的传感器可以测量。浆液的粘度采用旋转粘度进行测试,建立灌浆管道内水泥浆液流体的流动模型,并基于上述数据开展在数值仿真分析即可获取孔内灌浆压力数值,通过孔内灌浆压力和孔口压力的差异对比,可以评估现行采用孔口压力传感器来表示孔内灌浆压力的测量误差。

1.1.1 二维几何模型及划分网格

孔内灌浆管道结构由一根小圆管流入孔内,灌浆段通过封闭器密度。灌浆管道结构较为规则,且流动具有对称性。设计成二维数值仿真模型,网格模型设置为矩形网格,长宽比为可以根据计算收敛效果进行更改,采用人工划分网格。分析网格如图1。几何模型的长为孔深,模型的宽为管道直径。若注入管道直径多为50 mm圆形钢管,分析30 m的灌浆孔内灌浆压力,则几何模型的尺寸为30 000 mm×50 mm。

1.1.2 浆液的流动模型描述

大坝灌浆的多级水灰比配比的浆液,常用的先采用稀浆,逐级加浓,水灰比为5∶1~0.5∶1之间浆液在不同的地层中都得到了应用。文献[16]认为水灰比大于1 的水泥浆液属于牛顿流体, 水灰比小于1则为宾汉流体。从牛顿流体转变为宾汉流体的临界水灰比发生在w/c接近 1 处。本文主要针对水灰比大于等于1的浆液开展数值分析,而牛顿流体的数学模型为

式中:τ是剪切应力;μ是动力粘度;γ剪切变形速率。

圆管流体流动的雷若数Re是影响流动状态的一个评判指标,Re若小于2 300,可以认定流体是层流。流量计是一体积流量,流量和流速的关系(即单位时间流过管道横截面积的流量),可定义为

式中:Q为电磁流量计监测值;u为圆形管道中流体流速;,D注浆管道直径。

Re=ρuDμ(3)

式中:Re为雷若数;μ为流体粘度;ρ为浆液密度。μ、ρ具体实验值参照表2,联合式(2)、式(3)及灌浆泵的最大注入流速(水利灌浆泵的最大流量是100 L/min)。

一定水灰比配比的水泥浆液搅拌均匀才注入灌浆孔内,浆液是具有粘性的,假定为理想流体的伯努利方程开展计算不符合浆液流动特性。普通的水泥浆液具有不可压特性,因此在数值仿真过程认为密度是不变的,ρ(x,t)=ρc,在每一种特定的浆液建模时(由于在整个灌浆过程有多级配比,ρc为多个定值,开展数值正交试验时,依据表1要求带入不同数值),质量随时间的偏导数为零,由于注浆管道对称性好,可以利用二维流动模型开展数值仿真实验。依据质量守恒定律,水泥浆液的质量守恒方程为

帷幕多为垂直孔,垂直流动时需考虑浆液的重力作用。依据粘性流体的N-S模型[17],浆液的管道流动动量方程为

1.1.3 浆液流动的求解算法

采用有限体积法,联合式(4)、(5)、(6)采用simple算法[18],压力的离散采用标准格式,动量方程采用二阶迎风格式。该算法压力场是不精确的,这样得到的速度场一般不满足连续方程,因此,必须修正给定的压力场。该算法求解步骤为:1)初始化速度场ux 0 ,uy 0 ,根据几何模型图1,浆液从上往下流,初始化ux 0 为浆液的初始流速(根据公式2和入口监测流量值,可以直接计算获取),uy 0 =0;2)初始化压力场 P0=0;3)求解动量方程(5)、(6)获取每个节点的压力P′、速度u′x,u′y;4)根据文献[19]提供的压力修正方程修正压力,若收敛,进步下一步时空求解,否则,赋予新的压力修正值,返回第一步开始计算。

表3的每一行都是一个数值计算案例,材料特性和边界条件值基于灌浆实验监测到的灌浆液密度、粘度、孔口压力、浆液流速开展数值模拟,内管深入孔内的下端的压力代表孔内灌浆压力。计算时进入浆液的边界条件采用浆液流速作为入口边界,管道壁选用无滑移边界。

1.2 数值计算案例

注浆管道为圆形钢管,注浆管道直径20 mm,高压泵2将灌浆液桶内的浆液抽送到注浆管道的灌浆段处,在输送管道上安装有微机记录系统,密度计,流量计和阀门。本实施例中,注浆管道下端的压力代表孔内压力值;灌浆管道孔深50 m,则注浆管道下端距离地表距离为50 m处的压力值即为灌浆孔内压力值。

浆液的初始密度ρ0为1.60 g/cm3,浆液粘度为10.4 mPa·s,当孔口压力表测量值为5.251 5 MPa时,计算案例参数如表2。

采用上述1.1流体方法开展数值仿真。管道内每隔10 m放置压力监控点,得到的压力变化值如表3,孔内中心压力为5.247 5 MPa,采用孔口压力代替孔内压力测量误差为4 000 Pa。

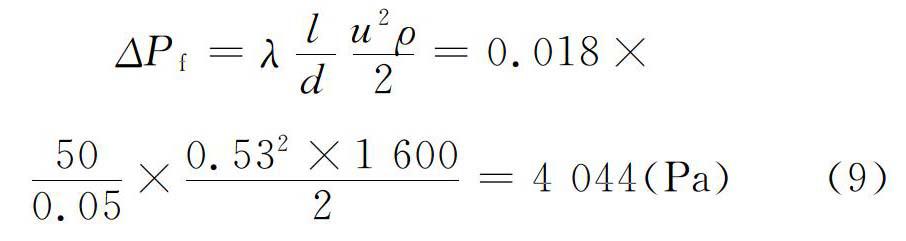

flunet软件的管道计算是一种较为成熟的数值计算软件,如文献[10]等针对浆液的远距离数值模拟开展计算,理论结果和实际测量值较为符合。本文针对该仿真案例开展理论计算来验证该数值仿真的有效性。依据式 (3),并联合表1中对应参数(需转化为标准单位量),雷诺数为

Re=ρuDμ=1 600×0.530 8×0.0510.4×10-3=4 083(7)

Re大于2 300,属于紊流,哈根泊肃叶方程不能实用,文献[19]根据达西定律,采用范宁公式能够适用计算紊流。根据范宁公式的运算理论,工业钢管的绝对粗糙度ε为4×10-4m, 相对粗糙度为

湍流时摩擦系数λ是Re和相对粗糙度的函数,依据上述计算出的雷诺数和相对粗糙度值,查莫狄(Moody)摩擦系数图,可以获得摩擦系数λ为0.018[20]。根据范宁公式,孔内到孔口压力损失表达式为

通过式(8)的计算,孔底到孔口的压力差值为4 044 Pa,与仿真结果4 000 Pa较为接近。说明该数值方法的有效性。

2 孔内灌浆压力的正交化试验设计

2.1 正交化试验设计原理及策略

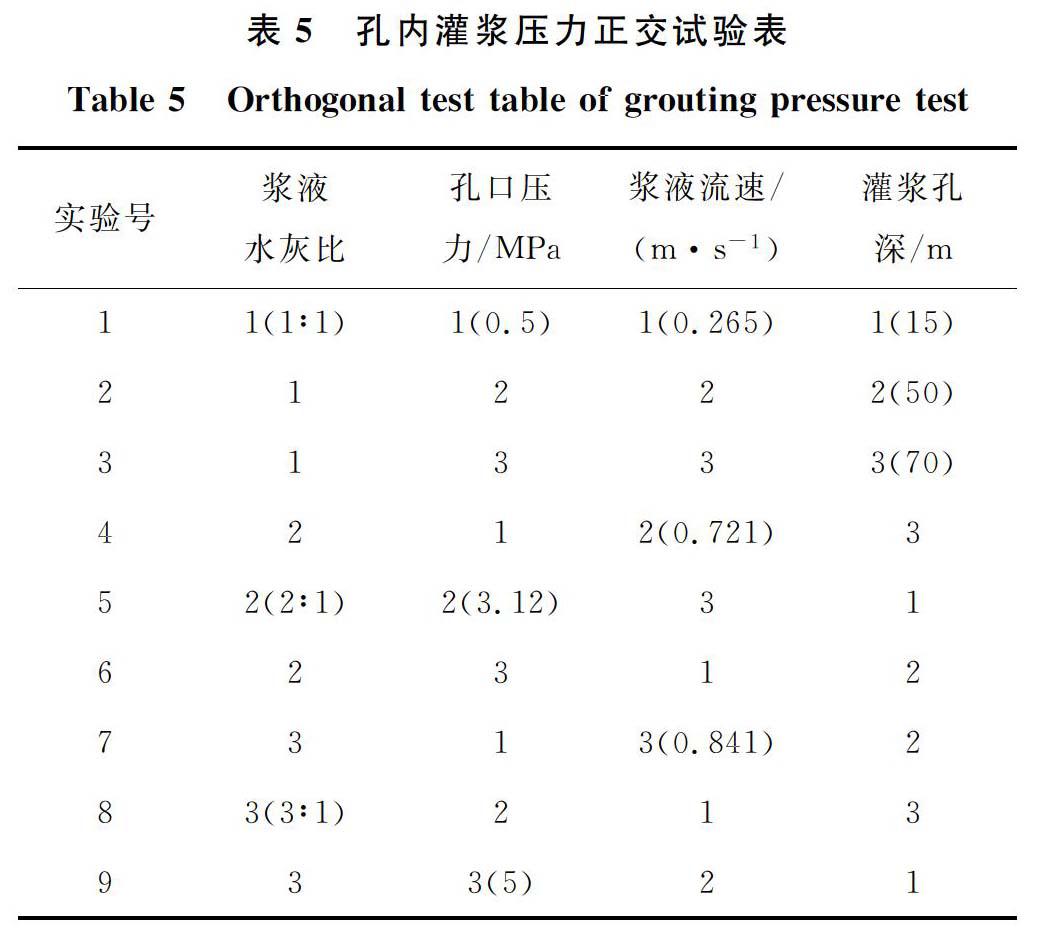

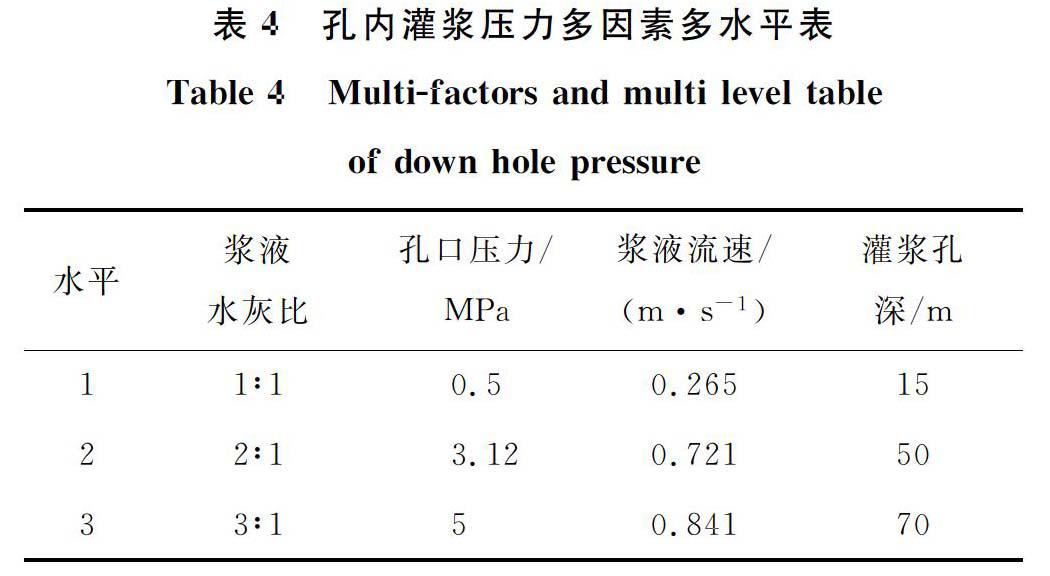

Stoth指出灌浆压力的大小不仅仅是灌浆泵压力大小的影响,而是灌浆材料、灌浆地质等因素综合反映,而灌浆地质条件的变化会反映在孔口压力、灌浆流速变化上。水泥浆液材料的配比是影响浆液粘度和密度特性的主要因素。对应的正常孔口压力波动范围为0.5~5 MPa。管道的流速,灌浆孔深度也可以取低中高三级变化水平。因此,针对灌浆液配比、孔口压力、浆液流速及灌浆孔深度四因素开展三水平测试。该文主要考虑多因素的主导作用,不考虑因素之间的交互影响。 灌浆压力测试多因素多水平表,见表4。在中国灌浆工艺中,浆液水灰比通常配比为3∶1,2∶1和1∶1,该文不考虑浆液粘度的时变性,密度也不考虑时变性,只考虑对应配比下相应的密度和粘度值。为了简化正交表表描述,密度和粘度统一用浆液配比作为一因素描述,数值试验时查表4中对应数值代入仿真模型。

依据正交表的正交性和均衡性设计要求,该试验差值,可以采用L9(34)正交表,表中水平值对应试验值见表5。通过表5开展9次数值计算,每次建模与求解过程方法不变,通过数值方法测试孔内灌浆压力并记录下来。

2.2 试验结果及分析

该试验的主要目的是测试在上述不同工况孔口压力表的测量值偏离孔内灌浆压力的程度。可以用两个指标来表述:一是孔口压力与孔内压力的绝对偏差值ΔP=PH-P0;另一个是孔内压力偏离孔口压力的相对大小,所以试验指标用相对偏差来描述,试验指标公式为

式中: ε为相对偏差;PH为孔内压力;P0为孔口压力值。

按照表1中行序号依次开展管道流体的数值仿真试验, 获取不同工况下孔内压力值,并分析不同工况下孔内灌浆压力与孔口压力的绝对偏差值和相对偏差值。仿真试验结果如表6。

由表5可以看出,第5次试验的相对偏差达到0.68%,超过了压力传感器的精度等级。其次是第7次的0.48%,误差也接近了0.5%。联合表4可以得到在孔口压力较小,而流速较大时,由压力表表示的孔内灌浆压力误差大,需进行修正。

按照直观分析法求取各因素各水平统计结果。各因素各水平值平均值为I1、I2、I3的平均值的极差(Rj)。不同水平的粘度、浆液流速和孔深的实验分析结果如表7。

从表5中虽然可以得到相对误差最大值为6.8%,但不能确定影响孔内灌浆压力测量误差最大的工况,因此,在表6开展了进一步的正交分析。依据表6的结果表明,工况影响误差的因素分别为D>C>A,表明灌浆孔深是影响测量误差的最主要因素。在此基础上将表7中A、C、D列各水平进行对比分析,得到深度对压差的影响是正向影响关系,而孔口压力和流速是先增大后减少的关系。找到I3的中最大数值0.286 38对应的工况条件,产生测量误差最大的工况因素为孔口压力为0.5 MPa,浆液流速为0.721 m/s,孔深为70 m。

3 结 论

针对大坝灌浆施工过程中直接安装传感器测量孔内压力难,而普遍采用孔口安装压力传感器测量灌浆压力的误差,提出了一种联合正交试验法和流体数值模型进行了分析。经过上述研究,得到如下结论:

1)联合表5、表6,管道中流速为0.841 m/s时(对应工程中50 mm直径管道的最大流量100 L/min),孔深为70 m(仿真的最大值),孔口压力为5 MPa时,此时流体管道的压力损失最大为7 332 Pa,但由于孔口压力也是最大值,所以相对误差为0.15%。

2)从表5实验号7中发现,管道中流速为0.721 m/s时(对应工程中50 mm直径管道的最大流量100 L/Min),孔深为70 m(仿真的最大值),而孔口压力为最小工况0.5 MPa时,压力损失为3 419 Pa,但此时相对误差最大为0.68%。因此,孔口压力较小时,需进行压力传感器的补偿,使得孔口压力能以较高精度表示孔内压力。

3)通过极差分析(表7),孔深的极差值为0.244 5,而浆液粘度极差值为0.127 28,该数值表明,孔深是产生孔口压力误差的最直接因素,而浆液粘度对管道压力损失影响最小。

参考文献:

[1] RAFI J Y,STILLE H.Control of rock jacking considering spread of grout and grouting pressure [J].Tunneling and Underground Space Technology,2014,40:1-15.

[2] 陈娟,徐力生,徐蒙,等.注浆压力动载荷作用下盖重非线性响应简化分析[J].湖南大学学报(自然科学版),2015,42(1):68-74.

CHEN J,XU L S,XU M,et al.Simplified analysis of concrete covering dynamic response under grouting pressure fluctuating load [J].Journal of Hunan University (Natural Sciences),2015,42(1):68-74. (in Chinese)

[3] GOTHLL R,STILLE H.Fracture dilation during grouting [J].Tunneling and Underground Space Technology,2009,24(2):126-135.

[4] BRANTBERGER M,STILLE H,ERIKSSON M.Controlling grout spreading in tunnel grouting analyses and developments of the GIN method [J].Tunnel Underground Space Technology,2015,15(4):343-352.

[5] WU M,LEI Q,CAO W H,et al.Integrated soft sensing of coke-oven temperature [J].Control Engineering Practice,2011,19(10):1116-1125.

[6] RAFI J Y.Study of pumping pressure and stop criteria in grouting of rock fractures [D].Sweden:KTH Royal Institute of Technology,2014.

[7] 水工建筑物水泥灌浆施工技术规范:2001DLT[S].2001.

Technical specification for cement grouting of hydraulic structures:2001DLT [S].2001. (in Chinese)

[8] KATO H.Pressure loss compensation device of a fluid pressure circuit and cam arrangement incorporating the same:US,US 5943860 [P].1999.

[9] SATOH H,YAMAGUCHI Y,ABE T.Investigation on dam foundation grouting process [J].Journal of Japan Society of Dam Engineers,2005,19(2):384-391.

[10] 刘磊,王伟峰,冯玉龙.FLUENT的浆液远距离输送数值模拟研究[J].西安科技大学学报,2014,34(2):135-141.

LIU L,WANG W F,FENG Y L.Numerical simulation of long-distance slurry transport based on fluent [J].Journal of Xian University of Science and Technology,2014,34(2):135-141. (in Chinese)

[11] SAFFARI H,DALIR N.Calculation of pressure drop inside condensing vertical pipes in new inlet pressures using a new modified three-fluid model [J].Scientia Iranica,2013,20(3):477-482.

[12] 刘永兵,陈纪忠,阳永荣.管道内液固浆液输送的数值模拟[J].浙江大学学报(工学版),2006,40(5):858-863.

LIU Y B,CHEN J Z,YANG Y R.Numerical simulation of liquid-solid two-phase flow in slurry pipeline transportation [J].Journal o f Zhejiang University(Engineering Science),2006,40(5):858-863. (in Chinese)

[13] ZETTLER A H,POISEL R, REICHL I,et al.Pressure sensitive grouting (PSG) using an artifical neural network combined with fuzzy logic [J].International Journal of Rock Mechanics & Mining Sciences,1997,34(3):358.e1-358.e14.

[14] 王超.岩石坝基灌浆压力波动机理及其稳定性自动控制方法研究[D].长沙:中南大学,2014.

WANG C.Study on fluctuation mechanism and stabilization automatic control method of grouting pressure in rocky dam foundation [D].Changsha:Central South University,2014. (in Chinese)

[15] TAROKH V,JAFARKHANI H,CALDERBANK A R.Space-time block codes from orthogonal designs [J].IEEE Transactions on Information Theory,1999,45(5):1456-1467.

[16] 陈金祥,陈明祥.高压下水泥灌浆材料的性能研究[J].武汉理工大学学报,2004,26(6):11-14.

CHEN J X,CHEN M X.Study on performances of cement grout at high pressure [J].Journal of Wuhan University of Technology,2004,26(6):11-14.(in Chinese)

[17] MARTINS N M C,CARRI?O N J G,RAMOS H M,et al.Velocity-distribution in pressurized pipe flow using CFD: Accuracy and mesh analysis [J].Computers & Fluids,2014,105:218-230.

[18] POLLEY G T.In its analysis of UF6 breeder reactor power plants [J].Heat Transfer and Fluid Flow,1976,44(10):73-78.

[19] POZRIKIDIS C.On the relationship between the pressure and the projection function in the numerical compu-tation of viscous incompressible flow [J].European Journal of Mechanics-B/Fluids,2003,22(2):105-121.

[20] 夏星星,冯良.管道绝对当量粗糙度的取值及其影响分析[J].上海煤气,2010(2):10-12.

XIA X X,FENG L.Analysis of the influence of absolute equivalent roughness [J].Shanghai Gas,2010(2):10-12. (in Chinese)

(编辑 王秀玲)