一种新型冷作模具钢DC53钢试验研究

周建,万德宏,王化胜,李林杰

(中车齐齐哈尔车辆有限公司,黑龙江齐齐哈尔161002)

一种新型冷作模具钢DC53钢试验研究

周建,万德宏,王化胜,李林杰

(中车齐齐哈尔车辆有限公司,黑龙江齐齐哈尔161002)

本文介绍了一种新型冷作模具钢DC53钢的物理性能和热处理工艺,探索了DC53钢作为模具镶块材料的使用寿命。与冷作模具钢7CrSiMnMoV进行了性能比较试验,结果表明,相同工况下,DC53钢寿命是7CrSiMnMoV钢的5~6倍,使用DC53钢代替7CrSiMnMoV钢在铁路货车用冷冲压模具中是可行的。

冲压模具;模具材料;DC53钢;性能试验;使用寿命

近年来,随着重载铁路发展,对工装精度、寿命及成本提出了更高要求[1-2]。冷冲压模具使用量逐年增加,已经成为生产各类板材类零件的重要工艺装备。作为冷冲压模具的金属材料在使用中受到冷挤压成形、冲裁力的影响很大,特别是重要部件凸、凹模,因此,要求冷作模具钢具有较强的强度、韧性及耐磨性。此外,传统材料的模具平均寿命较短,使用时由于过度磨损等原因导致不合格品相应增多;开裂、崩刃等导致模具不能正常工作;工人频繁更换新镶块,劳动强度高,等。为此,在对国内外模具行业使用的凸、凹模材料进行调研的基础上,选择新型冷作模具钢DC53钢作为冷冲压模具材料,并与7CrSiM-nMoV钢进行了试验对比。

1 性能对比

7CrSiMnMoV钢其合金元素包含Mn、Mo、Si、Cr、V等,并且含少量强化物元素Mn、V。回火后,材料的碳化物偏析小,其金相组织为贝氏体和部分残留奥氏体,并且金相组织均匀,回火后的材料表面硬度为56~60HRC[3]。但7CrSiMnMov钢的耐磨性较差,容易磨损过度而报废,同时在经常使用时也会产生变形、崩刃现象。

DC53是在Crl2MoV基础上改进的模具钢,DC53模具钢合金元素与7CrSiMnMoV钢基本相似,常规热处理条件下,残余奥氏体几乎全部分解,在低温回火时,硬度和冲击韧性都较高,因此用DC53钢制造的模具镶块很少出现裂纹和崩裂,可大大提高使用寿命;在热处理淬火后可达到硬度HRC61以上,且变形小,故可使模具精度较高;耐磨性、切削性好,电加工变质层残余应力小,回火后残余奥氏体转变较充分,碳化物细小并分布均匀[4],故可使模具寿命较长,同时加工工时较省。DC53钢与7CrSiMnMoV钢化学成分如表1、表2所示。

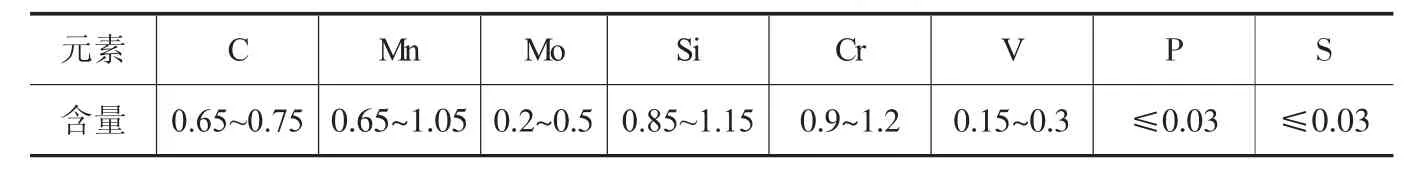

表1 DC53主要化学成分表

表2 7CrSiM nM oV主要化学成分表

其中,C对模具钢的硬度、韧性和耐磨性有很重要影响,含量多则硬度、耐磨性增强而韧性降低;少量的Si可强化基体韧性,并提高钢的低温回火、火焰淬火后金相组织的稳定性;Mn可提高钢的淬透性和基体的强度,但能促进晶体生长,降低钢的韧性;Cr是模具钢常用元素,可提高钢的硬度和耐磨性;Mo、V和其他元素形成的化合物可起到阻止晶体生长的作用,并保证钢的耐磨性[3]。

2 热处理参数

2.1 热处理与材料有效厚度

模具钢热处理是把金属材料在固态范围内通过一定加热、保温和冷却来改变金属材料组织和性能的工艺[5],热处理温度、时间的控制,对于毛坯的工艺性能、工件的使用性能有很大影响,对温度、时间的不当控制,会对热处理质量产生影响,可能造成不良的热处理变形,无法正确控制工件尺寸的变化。

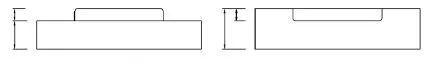

在模具钢作为凸、凹模使用时,从毛坯加工到成品,需要经过多道热处理工序,但模具镶块形状、尺寸、要求不尽相同,经实际经验考虑,材料的淬透性越好,材料厚度相对越小,热处理性能越好。在通过计算后,材料模具镶块可以按相对厚度来计算,有效厚度计算如图1所示。

图1 材料有效厚度

2.2 7CrSiM nM oV钢热处理工艺

在使用7CrSiMnMoV钢作为模具镶块时,通常需经过下料、锻造、退火、粗加工、淬火、回火、精加工、钳工组装工序。这里主要说明热处理工序参数。

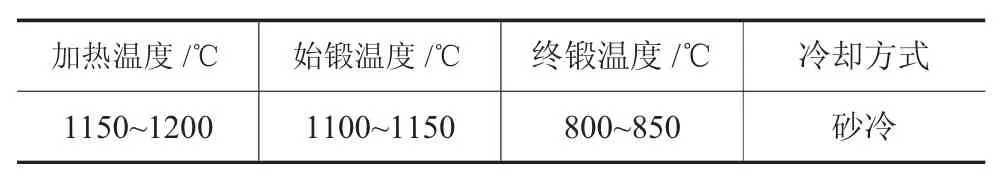

(1)锻造:锻造温度范围较宽,锻后灰中冷却。硬度49~51HRC。锻造工艺如表3所示。

表3 锻造工艺温度

(2)退火:锻造后需要进行缓冷退火或等温球化退火,以防产生裂纹。退火工艺为温度800~820°1h,炉冷至300°以下出炉,使退火硬度为200~230HBS。

(3)淬火:淬火前需经过180~200°左右的温度预热2h,再用乙炔进行淬火,加热到880~900°(有效厚度按1mm/min计算)。

(4)回火:回火温度280~320°,回火次数1次,回火时间1h(有效厚度按1mm/min计算),空冷至常温,硬度可达56-60HRC[6-7]。

2.3 DC53钢热处理工艺

使用DC53钢作为模具镶块,其工序与使用7CrSiMnMoV钢作为模具镶块相似,但热处理淬火和回火工序有很大不同。具体热处理工艺参数如下。

热处理预热:①大件升温时间3h,小件升温1~1.5h到650℃;②650℃保温1.1×t(有效厚度);③650~850℃升温,大件100min,小件30~40min;④850℃保温0.7×t(有效厚度);⑤30min升温到1030℃;⑥1030℃保温0.8t+30min。

若使用热电偶测试表面心部温差:①650℃保温,当温差小于90℃可以升温;②850℃保温,当温差小于40℃可以升温;③1030℃保温,当温差小于5℃+ 30min保温即可淬火。

油淬:预冷到850~900℃时入油,工件角部变暗;出油温度300℃左右。

回火:回火温度520~530℃,回火次数2次,回火时间1.7×t(材料厚度不是有效厚度)+120min。

DC53钢热处理曲线如图2所示。

图2 DC53钢热处理曲线

3 应用对比

3.1 DC53钢试验方案

通用棚车车门止铁需求量很大。根据以往所设计的凸、凹模图纸,采用DC53钢作为模具凸、凹模材料,对使用寿命、精度、磨损情况进行试验,同时与以往使用的7CrSiMnMoV钢对比。为保证试验的准确性,自原料采购开始,由专人负责,保证来料尺寸、材质等不出错并由原材料公司出具合格证;在加工时,由工艺员指导,保证加工质量符合图纸要求;热处理也按原材料公司所提供工艺参数淬火、回火;在冲压现场使用中,正确使用设备,减少各种影响因素。同时,记录及统计冲裁件数量与凸、凹模质量,通过记录分析DC53钢的使用性能。

3.2 实际试验情况

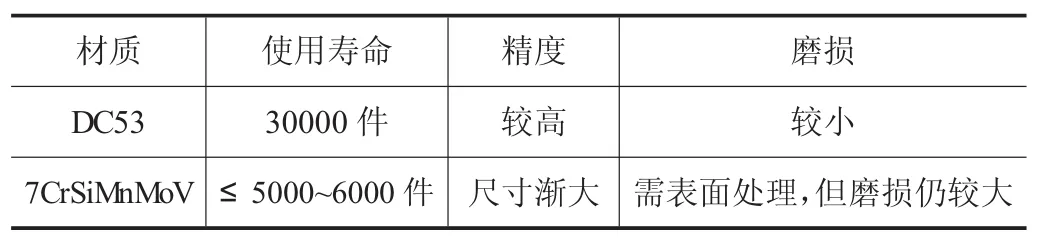

试验共冲裁工件35000件,具体试验数据如表4所示。

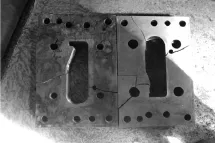

在整个试验中,7CrSiMnMoV钢作为模具凸、凹模时,冲裁件数量5000件,并且冲裁件尺寸变大。在车门止铁冲裁中,有过度磨损、开裂、塌陷、崩刃等早期失效现象,具体如图3所示。其中,磨损是由于凸、凹模与板材长期相互作用产生的,与材料材质有关,经过表面处理仍有较大磨损;开裂、塌陷、崩刃等现象是材料强度和韧性不够造成的,同时与使用时间有关。

表4 凸、凹模使用情况对比

图3 车门止铁凹模开裂、崩刃

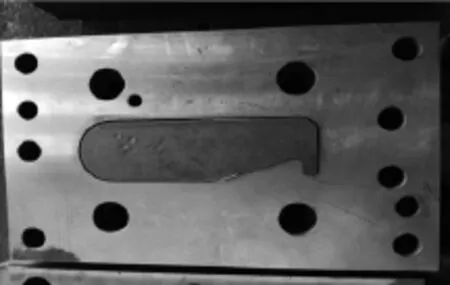

在DC53钢作为模具凸、凹模时,冲裁件数量30000件,冲裁件精度较高,镶块磨损小,局部产生划痕,打磨后可继续使用,没有开裂、崩刃等失效现象。试验后模具如图4所示。对比可见,在相同使用情况下,DC53模具钢使用寿命可达7CrSiMnMoV钢的5~6倍。

3.3 制造成本对比

不考虑其他因素,在相同情况下作为车门止铁凸、凹模,DC53钢与7CrSiMnMoV钢每kg成本分别为:①采用DC53钢的采购、制造、热处理成本为:60+ 3×350+5=1115(元);②采用7CrSiMnMoV钢的采购、制造、热处理成本为:20+3×350+4=1074(元)。在采购中,DC53钢需要从外地购买成品原料,运费包含在成本里;7CrSiMnMoV钢在本地即可锻造、购买。

图4 DC53钢试验后模具状况

4 结语

从试验记录、跟踪统计可以看出,使用DC53钢与使用7CrSiMnMoV钢制造的模具镶块相比,使用寿命提高5~6倍,具有相对成本低,使用寿命长、模具精度高、冲裁后工件尺寸一致等优点,可以改善以往模具镶块经常出现的过度磨损、开裂、塌陷、崩刃等早期失效现象,改善因提前制造镶块备品产生的转运、组装等人力和物力浪费,解决生产中长期因模具失效而妨碍正常生产的难题。生产中,从安全、产品精度、质量、重复更换、制造成本上综合考虑,并通过以上分析比较,选取综合性能较好的新型冷作模具钢DC53钢代替7CrSiMnMoV钢是可行的。

[1]王成波,李林杰,王广欣,等.铁路货车铸件用模具芯盒框结构优化设计[J].铸造技术,2015,36(4):1069-1071.

[2]陈玉清,李林杰,王广欣,等.新型锻造钩舌复杂曲面误差分析与调整方法[J].大连交通大学学报,2013,34(2):83-86,96.

[3]彭卫东.7CrSiMnMoV钢的性能及其在冷挤压模中的应用[J].模具制造,2004,(2).

[4]贾慈力,沈耀仁,陆文华,等.DC53回火特性研究[J].上海工程技术大学学报,2008,22(4).

[5]崔振铎,刘华山.金属材料及热处理[M].长沙:中南大学出版社,2010:31,311-314.

[6]王孝培.冲压手册[M].北京:机械工业出版社,2011:650-655.

[7]贾玉申.冲压模具设计手册[M].北京:中国铁道出版社,1996:459-462.

Experimental study on the new material DC53 cold stamping die steel for railway freight car

ZHOU Jian,WAN Dehong,WANG Huasheng,LI Linjie

(CRRC Qiqihar Rolling Stock Co.,Ltd.,Qiqihar 161002,Heilongjiang China)

The physical properties and heat treatment process of the new cold stamping die steel DC53 have been introduced in the text.The service life of DC53 as die insert material has been explored.Meanwhile the comparison of each performance between DC53 and 7CrSiMnMoV has been conducted.The results show that the service life of DC53 is 5-6 times higher than 7CrSiMnMoV underthe same working condition.Itis feasible to replace 7CrSiMnMoV with DC53 in cold stamping die steel for railway freight car.

Stamping die;DC53 steel;Service life

TG385.2

B

10.16316/j.issn.1672-0121.2016.05.027

1672-0121(2016)05-0092-03

2016-02-19;

2016-04-26

周建(1988-),男,助工,从事铁路货车模具设计与制造技术研究。E-mail:zhoujian771819726@126.com