基于ANSYS有限元对双丝焊焊接的三维温度场模拟

杨秀芝,杨春杰,董春法,李继伍,周志全,熊一凡,江子健

(1.湖北理工学院,湖北黄石435003;2.华中科技大学,湖北武汉430070)

基于ANSYS有限元对双丝焊焊接的三维温度场模拟

杨秀芝1,2,杨春杰1,董春法1,李继伍1,周志全1,熊一凡1,江子健1

(1.湖北理工学院,湖北黄石435003;2.华中科技大学,湖北武汉430070)

焊接热过程是一个动态热循环过程,涉及到电弧变化、材料冶金和化学、传热、传质和力学性能改变的复杂过程,在焊接过程中和焊后将产生相当大的残余应力和变形,影响焊接结构的制造精度、强度、韧性和使用性能。焊接三维数值模拟研究的现实意义在于:全面预测影响残余应力与变形的各种因素及其影响规律,达到优化焊接结构设计和工艺设计,控制焊接应力及变形,焊接数值模拟技术已成为目前国内外发展的重要方向。

双丝焊;温度场;焊接模拟;程序设计

0 前言

焊接热过程是一个动态热循环过程,它涉及到电弧的物理、材料冶金和化学、传热、传质和力学性能改变的复杂过程,在焊接过程中和焊后将产生相当大的残余应力和变形,影响焊接结构的制造精度、强度、韧性和使用性能。焊接三维数值模拟研究的现实意义在于:全面预测影响残余应力与变形的各种因素及其影响规律,达到优化焊接结构设计和工艺设计,控制焊接应力及变形。焊接数值模拟技术已成为目前国内外发展的重要方向。

1 焊接热源数学模型

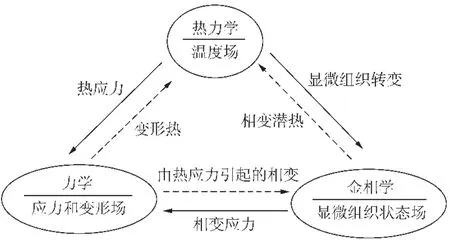

焊接过程中电源快速移动,产生极不均匀的焊接温度场导致母材发生塑性应变和显微相变,焊接热应力是产生焊接变形和开裂的根本原因,同时焊接热循环过程是材料发生复杂相变的热力学保证。焊接温度、热应力、相变三者之间的耦合效应如图1所示。

1.1 双丝焊过程的模型

焊接热过程的准确计算与控制是进行焊接冶

金过程分析、焊接缺陷(如应力变形)分析,并进一步控制焊接过程的前提。数值仿真技术可以提前对影响焊接生产的传质、传热和相变因素的主次进行甄别,并按影响程度优先考虑或采取适当简化、补偿等措施。

图1 焊接温度、热应力、相变之间的耦合热效应关系

1.1.1 实体材料模型

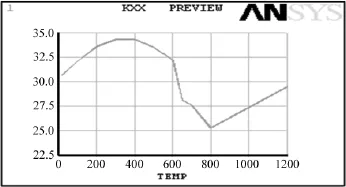

在进行数值模拟时需考虑随温度变化的各种热物理参数值。在此采用插值法确定高温段材料的各种热物性参数值。图2、图3为部分热物性曲线。

图2 密度随温度变化曲线

图3 热传导系数与温度曲线

试验采用的焊板材料为10Ni3CrMoV,其化学成分和机械性能如表1所示。

表1 母材10Ni3CrMoV成分和机械性能

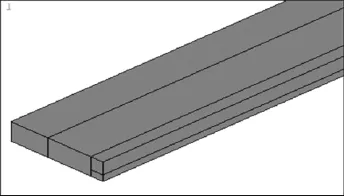

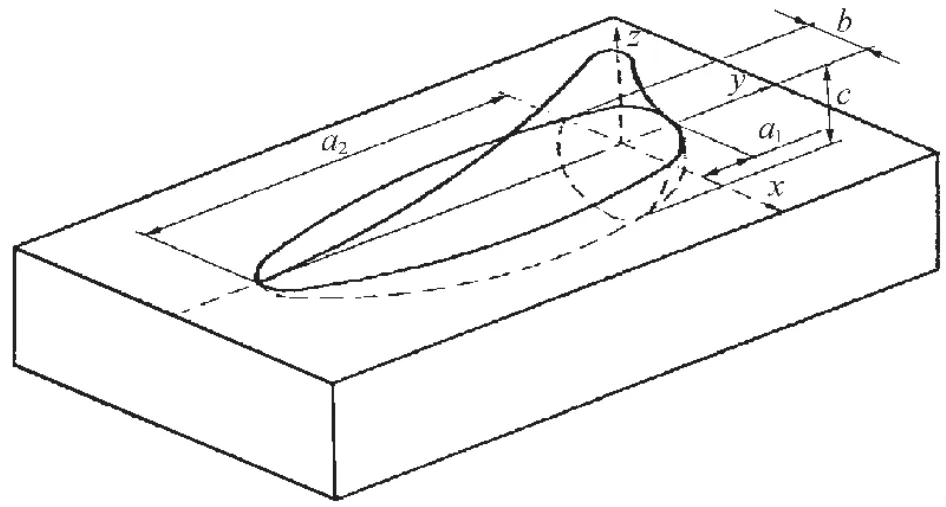

1.1.2 几何模型的建立

在建立几何模型时,根据仿真计算几何对象和施加载荷的对称性,故仿真计算的几何模型和有限元模型均按照一半建模,且将模型分为三大块:远离焊缝区(母材区)、过渡区(熔合区)和焊缝区,以便计算过程中大大减少有限元的单元数目[4]。焊接数值计算时,当椭球热源模型的半轴参数确定后,焊接过程中的生热区域也就确定。因此,将焊缝区域分为上下两个区域:上部受热源直接加热的受热区和下部传热但不生热的部分。建立实体几何模型时取上面生热区部分的高度为h,并保证h≥c(取c=max(ci)),焊缝宽度记为Width1,焊缝区模型长度记为Len,这样处理后能在下一步仿真计算焊接热源生热的热流值时缩减计算机的判断受热单元范围,提高计算效率,节省计算时间。简化后实体模型尺寸为500 mm×75 mm×24 mm,建立的几何模型如图4所示。

图4 几何实体模型

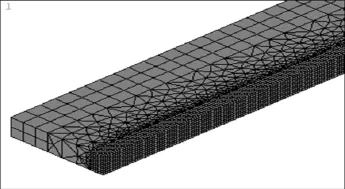

1.1.3 有限元模型的形成

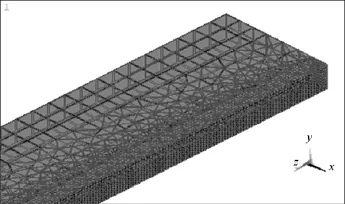

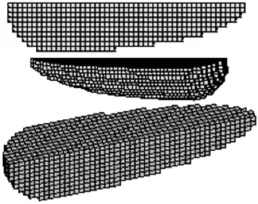

在热分析中选用的ANSYS软件中的三维热实体单元为SOLID70、SOLID90两单元;在焊接残余应力和应变分析时则相对应的采用软件中的三维热力耦合单元SOLID5、SOLID98两单元。在过渡区20节点的SOLID90单元能转变退化生成过渡金字塔单元,使每个单元所需的随机存储单元(RAM)更少而大大节省仿真计算时间。Mesh网格划分后,仿真焊件焊缝区的单元选择为规则的正六面体,目的在于方便下一步单元选取和施加热流载荷。网格划分后的有限元模型如图5所示。边界条件建立:焊件的初始温度设定为室温30℃。同时,在计算应力场时,为防止计算中产生的整体刚性位移,在焊缝

下底面施加相应的位移约束。图6和图7分别为施加了对流换热边界和位移约束后的有限元模型。施加载荷:在热分析中,内生热率HGEN常作为体载施加于单元上,将焊接电弧产生的热流值作为生热率(HGEN)加载到对应的有限元单元来模拟计算双丝焊接过程中的生热过程,用于模拟电流生热。双椭球体热源模型更适合模拟焊接熔池深宽比较大的深熔型焊接过程[5-6]。所以在温度场的数值仿真计算中,选用熔深型的双椭球热源模型为数值计算的内热源的分布计算数学模型,如图8所示。设前、后半部分椭球能量分配系数分别为ff、fr,且ff+fr=2。热流分布函数如下

图5 有限元网格模型

图6 表面对流边界

图7 位移约束

图8 双椭球热源模型

前半部分椭球热流分布函数

后半部分椭球热流分布函数

式中与熔池形状相关的特征参数aij、bi、ci(i=1,2;j=1,2)有不同的值且相互独立,通过调整a、b、c参数便可调整所模拟的温度场。

2 移动焊接热源的数值实现方法

焊接温度场分析程序主要包括:几何实体模型文件、有限元模型文件、移动热源的热流值分布计算文件、边界条件设置文件、计算加载求解文件和数据后处理文件。残余应力场程序设计是在计算应力场时,焊缝下底面必须施加相应的位移约束防止计算中产生的整体刚性位移;同时,将热分析中三维热实体单元SOLID70、SOLID90修改为三维热力耦合单元SOLID5、SOLID98。所以,在温度场分析的程序基础上加上边界约束条件设置文件即可。在ANSYS程序中,好的生热率计算与加载方法能大大减少模拟仿真的计算时间,进行焊接热场模拟其移动热源的计算加载方式是关键。

2.1 计算与加载

首先,在焊接的每一载荷步中将加热区域内的节点提取出来,并计算这些节点坐标位置的生热密度值;其次,将生热值加载在对应位置处的节点上。并建立某节点位置的关键信息与其生热值的一一对应关系。节点编号、坐标值和生热密度值之间的对应关联模式:计算所有的热流值只需一重循环,其计

算效率很高,以节点的编号为关键信息,访问ANSYS数据库读取其坐标值,然后计算其热流值。这样通过单元编号获取其质心坐标,再计算其质心处的热流密度值,最后将生热值作为生热率加载在此节点单元上。

2.2 移动热源的算法

双椭球热源模型的直接生热部位是位于椭球区的两个不同的1/4椭球半轴生热区所组成的区域(前弧区为双椭球热源模型的前1/4椭球区域,后弧区为后1/4椭球区域)。不在椭球区域的其他热流值都为零值,在此椭球区域内的热流值按照程序计算遵循椭球分布。总体生热值计算步骤如下:第一步为“总体原则”,即首先根据的椭球几何约束方程来判定计算区域是否属于各自椭球区域内的单元,在椭球区域内,则由相应的双椭球热源模型公式分别计算其热流值,否则赋值为零。设移动焊接热源每移动一步的位移记为Esize,双椭球热源模型的总长记为Len,则整个载荷步数目为N(N=Len/Esize)。第二步为“单独计算分别存储”,即焊接电弧产生的热源每移动一步,所包含的模型中的单元就改变一次,定义两个M×N维数值型数组(记为HGEN11、HGEN12),分别存放前、后弧区的生热流值分布。其中,数组中的一列记录存储一个移动载荷步下的热流值分布数值,以此类推,第n载荷步的热流值分布则存储记录在数组的第n列中。在每一载荷步中,按单元编号的顺序依次计算出在该坐标位置处的热流值,从而保证了数组中某一行单元的热流值与此单元编号一一对应。第三步为“累计相加”,即在移动焊接的第n载荷步时,热源中心距记为Dis,且Dis= n×Esize,此时热流分布值存储在数组的第n列。假设Num=L/Esize,则当后丝热源中心位于n×Esize时,前丝热源中心正在(Num+n)×Esize处。此时,后丝热源产生的热流值分布存储在数组HGENsum2的第n列,前丝热源产生的热流值分布存储在数值HGENsum1的第(Num+n)列,这两列相加就得到了此载荷步下整个双丝热源所产生的热流值分布。最后再将前、后热源的生热值分布数组根据列项的间隔数再次合并并存储到数组HGEN_sum中,则通过此数组就完全记录存储了整个双丝移动过程中的生热值分布数值。图9表述了双丝移动热源热流加载的流程框图。由此可见,完全通过数组运算精确的获取在某一载荷步下,分别位于前、后丝热源的椭球形加热区域内的各个生热单元。如图10所示,模拟计算选取的几何形状尺寸与椭球模型参数与形状一一对应,初步验证了此加载算法的可靠性和正确性。

图9 双丝移动热源计算加载流程框图

图10 加热区的生热单元分布

3 双丝焊接过程的数值模拟实现

双丝埋弧焊总的热输入E(单位:J/cm)的计算表达式为:E=η(U1I1+U2I2)/v。焊接规范如表2所示。在表2工艺参数下,接头形貌及热循环曲线如图11所示。

表2 双丝焊工艺规范

3.1 焊接模拟参数拟定

按表2的焊接工艺规范,选用前、后丝的能量分配系数分别为0.48、1.52及0.52、1.48进行模拟仿真,对于双丝埋弧焊η取0.8以上[7]。如表3所示,模拟计算时双椭球热源特征参数得到的计算结果与试验测试值一致。同理,其他双丝焊接工艺规范的情况下,前、后丝分配系数取值以此类推。

3.1 试验结果与模拟结果对比

焊接试验验证使用的钢板设为不预热,设室温30℃;焊接形成有限元模型的焊缝处的最小单元

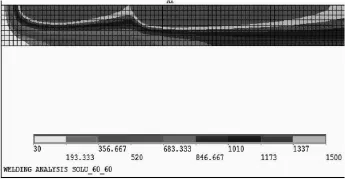

mesh网格大小为2 mm,节点数为58 272,网格划分后有限元模型的单元数为46 357,总移动载荷步数为261步。选用表2的焊接参数,在ANSYS后台下自行开发设计的程序,采用默认求解算法进行计算,计算整个焊接过程中焊板的温度场分布云图后,取高温1 300℃以上为焊接熔池区,得到双丝间距为60 mm时的熔池形貌如图12所示。观察图12可以清晰地看在选定的焊接规范下,双丝间距为60 mm,焊接过程形成两个分离的熔池,这与采用相同焊接规范焊接试验测量的结果相同。同理,在此规范下,双丝间距小于50 mm,双丝焊熔池为类似单丝焊下的一个熔池;当双丝间距L>50 mm时,双丝共熔池将逐步分离形成双熔池;当双丝间距L增加至100 mm时,焊缝对称面上明显地形成了两个独立熔池,就像两个单丝单独施焊,其温度场如图13所示。

图11 表2工艺参数下某接头形貌及热循环曲线

表3 模拟中双椭球特征参数值mm

图12 间距L=60 mm熔池形貌

图13 间距L=100 mm等温面

采用K型-镍硅热电偶,测量焊缝背面正下方不同深度(见图14)处焊接热循环曲线如图15所示。测量值与仿真值之间有差值,原因是热场仿真计算是做了相应假设且测量本身存在误差,但这种误差在可接受范围内,证明了本算法的可行性与正确性。

图14 部分热电偶布置示意

4 焊接温度场时间历程

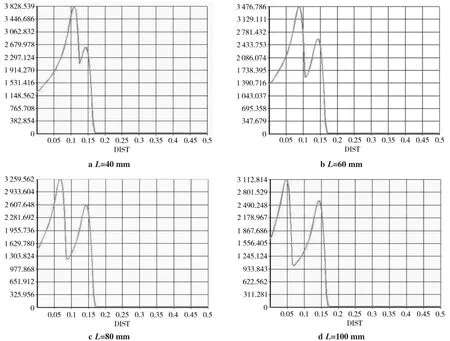

选取由(0,0,0)和(0,0,500)两点构成的沿焊缝中心的直线路径来考察在不同丝间距下,双焊接过程中沿路径上各点的温度变化规律。同样,以表2的规范取焊速为60 cm/min,在同一载荷步下计算在相同焊接参数的四种丝间距下的双丝电弧共同施焊时焊接温度场变化情况,如图16所示,纵坐标值表示温度,横坐标值表示焊缝中心线长度(路径)。由图16可知,每条温度曲线两个峰值间的间距与双丝的间距位置相对应,并且前丝位置处的峰值温度都低于后丝位置处的峰值温度。随着丝间距的增

大,前、后弧各自的两个温度峰值之间的差值缩减,且每种双丝间距下的前、后两个温度峰值降低。这表明双丝焊接双丝的布置影响了焊接热量的集中,导致温度分布趋向均匀。当双丝间距L=100 mm时,其温度历程曲线的变化趋势与单丝焊时曲线走向类似。

图15 热循环曲线

图16 双丝焊路径温度曲线

5 结论

(1)采用双椭球热源模型,运用APDI语言的循环语句实现了双丝焊移动热源在工件上的移动,模拟仿真建立了双丝焊接温度场和应力场的三维动态模型。

(2)采用K型-镍硅热电偶对双丝焊焊缝进行温度采集来验证模拟计算的结果,其计算值与实测值基本吻合。

Page 32

Three dimensional temperature field simulation of double wire welding based on ANSYS finite element method

YANG Xiuzhi1,2,YANG Chunjie1,DONG Chunfa1,LI Jiwu1,ZHOU Zhiquan1,XIONG Yifan1,JIANG Zijian1

(1.Hubei Polytechnic University,Huangshi 435003,China;2.Huazhong University of Science and Technology,Wuhan 430070,China)

Weldingthermal cycle thermal process is a dynamic process,involvingarc changes,materials,metallurgyand chemical change,heattransfer,masstransferandthemechanicalpropertiesofcomplexprocess,considerableresidualstressand distortion would generatein the weldingprocessandafterwelding,affectingthemanufacturingprecisionofweldingstructure,strength,toughnessandoperationalperformance. The practical significance of three-dimensional numerical simulation studies is that the comprehensive prediction and its influencing factors that affect the residual stress and deformation ofthe law,tooptimize the weldingstructure design and process design,control welding stress and deformation,weldingnumerical simulation technologyhas become an important direction ofdevelopment at home and abroad.

double wire welding;temperature field;welding simulation;program design

TG404

A

1001-2303(2016)07-0022-07

10.7512/j.issn.1001-2303.2016.07.06

2015-07-27;

2016-07-04

湖北省教育厅青年项目资助(Q20123001);湖北省自然科学基金资助项目(2014CFB177);校级博士引进项目(11yjz01R)

杨秀芝(1974—),女,湖北武汉人,博士,副教授,主要从事机械设计与制造、模具新材料的开发和设计及表面强化、3D打印技术等方面的研究与教学。