200目FeSiAl粉末-125材料磁导率和损耗性能的改进

郭云峰, 刘仲武

(1.广东省钢铁研究所,广州 510640;2.华南理工大学 材料科学与工程学院,广州 510641)

200目FeSiAl粉末-125材料磁导率和损耗性能的改进

郭云峰1, 刘仲武2

(1.广东省钢铁研究所,广州 510640;2.华南理工大学 材料科学与工程学院,广州 510641)

铁硅铝磁粉的性能与成分、粒度和制备工艺密切相关。针对熔炼和球磨破碎制备的200目FeSiAl粉末-125材料磁导率偏低和损耗高等方面问题,本文从球磨设备、球磨工艺、粉末粒度粉末形貌和化学成分等方面分析了性能降低的原因,发现Al成分的波动是造成性能不达标的主要原因。最后,采取有效的改进措施,提高FeSiAl粉末的磁导率,降低了磁损耗,从而改进了FeSiAl产品的性能。此外,本文还研究了热处理工艺对铁硅铝磁粉芯损耗的影响。

FeSiAl粉末;磁导率;磁损耗

1 前言

软磁材料是应用广泛,种类最多的一类磁性材料。铁硅铝合金由于其优异的软磁性能和综合性能在许多应用场合具有其它软磁材料难以比拟的优势。

铁硅铝合金一般由84~86%Fe、5.2~5.6%Si,和9.1~9.7%Al构成。不仅具有高硬度、高电阻率、低磁各项异性常数、低矫顽力、低磁滞损耗和低涡流损耗,还具有极强的耐腐蚀性[1-4]。根据实际要求,铁硅铝合金可以块体形式应用,也可以以磁粉芯形式应用。铁硅铝磁粉芯主要是代替铁粉芯,在一些较高频率特殊场合使用。铁硅铝磁粉芯的饱和磁感应强度在10500Gs左右;磁导率从26~125;磁致伸缩系数几乎为0,损耗比铁粉芯低70~80%,可在8KHz以上频率下使用;在不同的频率下工作时没有噪声产生;此外,比MPP有更高的DC偏流特性;具有最高的性价比。主要应用于输出电感、交流电感、功率因素校正电路、线路滤波器等,有时也能代替有气隙铁氧体作变压器铁芯使用[5-7]。

本文介绍了200目FeSiAl粉末-125材料磁导率和损耗性能出现了异常,对影响磁粉芯性能的因素如化学成分、粉料粒度、热处理工艺进行了讨论,最终找到了影响的磁粉芯性能的因素,并进行了相应的措施改进。

2 异常问题描述

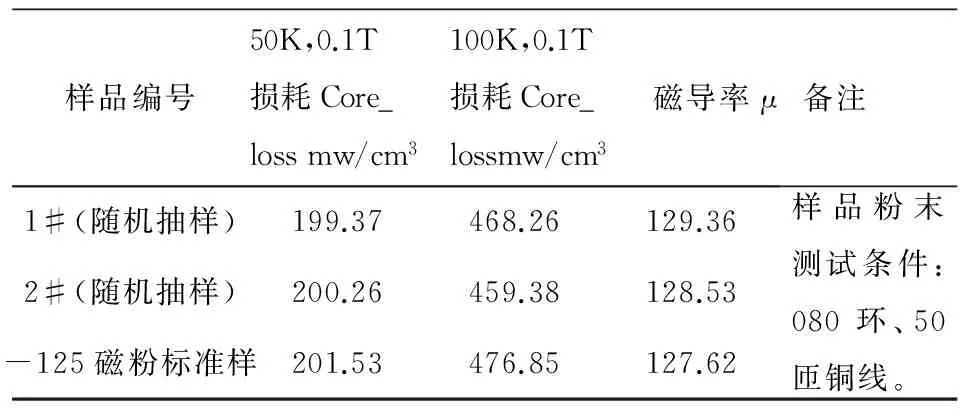

实验室随机抽样检测发现球磨工艺+热处理生产的铁硅铝粉末性能出现异常,μ=125配方的粉末磁导率仅为50~70,损耗为2 600~2 800 mw/cm3。按生产正常工艺流程,立即在生产线抽样同样也发现了异常情况,粉末磁导率μ=45~60,损耗为2 300~2 600 mw/cm3。抽样检测结果及μ=125粉末标准样测试结果见表1.

表1 铁硅铝粉末压制成080磁环检测磁导率和损耗情况

备注:*正常性能要求为:磁导率120~130 (10kHz条件检测),损耗 小于600 mw/cm3(100kHz,1000Gs)

3 原因分析与讨论

为了厘清生产过程中铁硅铝磁粉出现性能异常的原因,我们对材料成分和制备工艺进行了仔细分析。影响铁硅铝磁粉芯性能的主要因素如图1所示:

图1 影响铁硅铝磁粉芯性能的主要因素

3.1 复合破碎工艺

分析表明,经复合破碎后,铁硅铝颗粒料与平常生产线产品没有明显差别,色泽、颗粒大小均正常,铁硅铝粉末形貌正常,设备保养记录正常,因此,复合破碎存在问题的可能性比较小。

3.2 球磨工序

首先, 我们采用实验球磨机同比检测我们生产的标准样粉和钢研所异常粉末,我们又采用2号球磨机和3号球磨机同比检测我们生产标准样粉和钢研所异常粉末。以上共产生6个对比样品性能,均发现钢研所异常粉末的3个样品性能出现异常。

其次,原料切换实验。用3号球磨机生产钢研所异常料,然后把球磨机出料干净后,切换标准样材料,发现,对标准样材料也产生了不良影响:磁导率有所下降:为110-120,(该批标准样正常性能为128-131)。测试损耗: 结果为 680-730 mw/cm3该批标准样正常性能为570-600 mw/cm3)。进一步说明产品性能确实存在异常情况。

第三, 2号球磨机和3号球磨机记录追溯。 保养记录无异常,真空度和气压显示正常,排除了设备异常。

3.3 纯净度检测分析

氧含量检测(表2)显示,标准样本料和钢研所异常料均达到合格的标准,说明产品纯净度不存在问题。

表2 氧含量检测结果 (复合破碎后取样,单位ppm)

3.4 粒度分布分析

铁硅铝磁粉芯的性能与粉末粒度和粒度分布有密切关系,合适的粒度和粒度分布可以使大颗粒之间的孔隙被小颗粒填充,从而提高了磁粉芯的密度,增大了磁导率。对比了标准样和异常粉不同粒度的性能,结果如表3所示。对异常性能粉末进行筛分,粉末粒度分布正常,属于200目粉末范围,但是磁导率显著偏低。磁粉的形貌、粒度及配比等都会影响磁粉的磁性能,粉末粒度增大,Q值减小,粉末越细,流动性越差,磁导率越低,损耗升高。为了得到所需要的磁导率和恒磁导性,必须控制粉末的粒度和粒度分布。

表3 标准样和异常粉不同粒度样品的磁导率和品质因数

3.5 化学成分检测分析

对标准样品和异常粉进行了化学成分分析,各取3个样,结果如表4所示。相比标准样品,异常粉中铝含量偏高。

表4 铁硅铝原材料成份检测结果

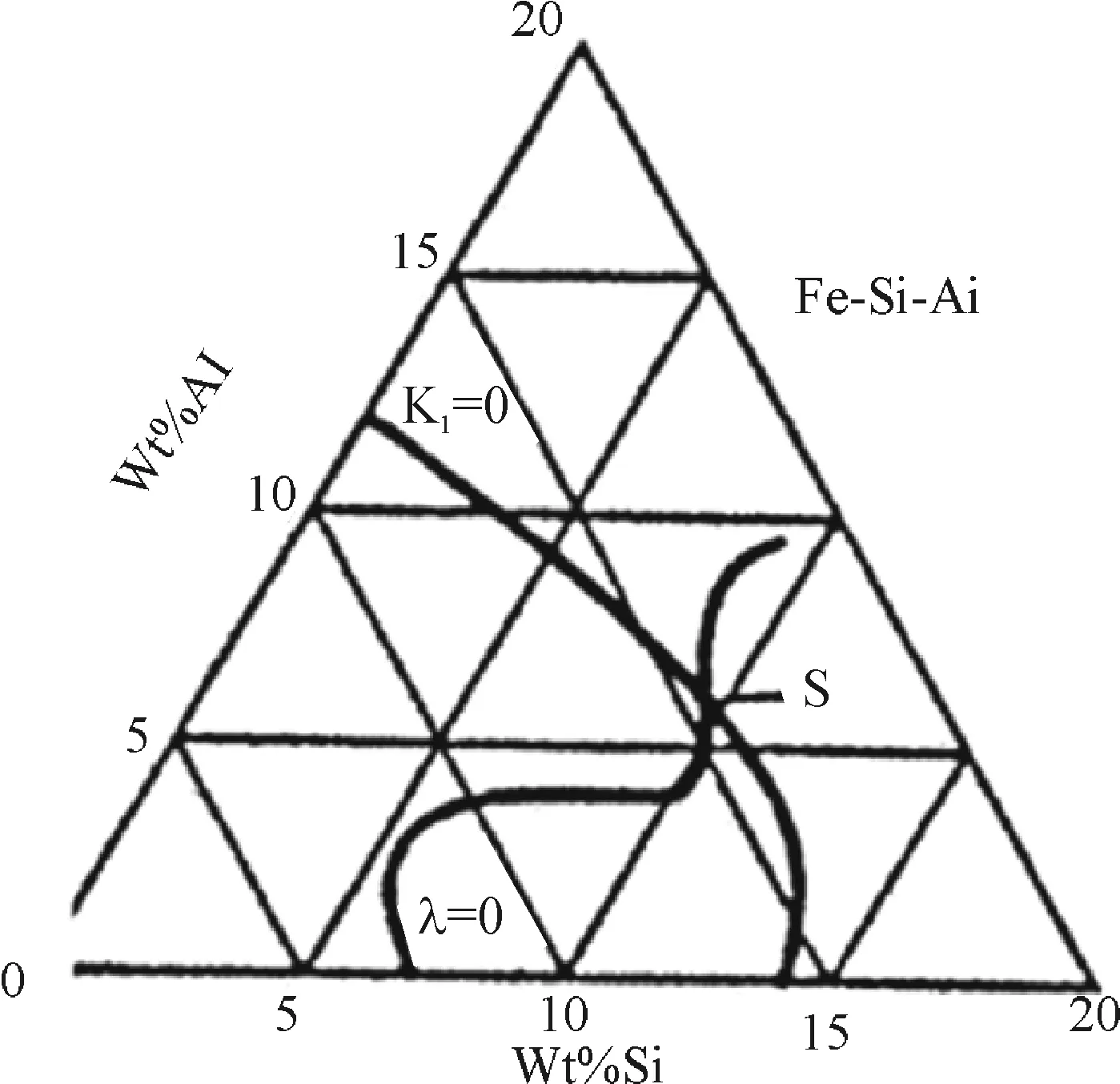

我们知道,成分对铁硅铝粉末性能有重要影响。纯铁(Fe)具有高饱和磁化强度Ms (2.16T,室温)、低成本的优点,、但低的电阻率限制了它的应用。1900年,人们发现在Fe中添加少量(百分之几)Si可以增加电阻率ρ、减小矫顽力Hc 。前者降低涡流损耗Pe,后者增加磁导率μ、降低磁滞损耗 Ph。添加少量的Al可以增加电阻率ρ,但减小Ms、Tc和塑性。Fe-Si-Al通过成分调整可以减小K和λS到零,获得μ= 120 000,Ms=1.0T。起始磁导率可达30,000,最大磁导率130,000。三元Fe-Si-Al合金,在一个比较窄的成分范围(9.6% Si, 5.4% Al, 85% Fe)内可以获得优良的磁性能,如图2所示[8]。

图2 磁晶各向异性常数常数K1和磁致伸缩系数λs随成分的变化

3.6 问题总结与解决措施

初步发现问题: 以上分析发现异常料中发现铝含量波动较大。进行重新取样进行化验,证实钢研所异常料铝含量不合格,严重超标。在粉末粒度等其他方面没有发现异常。可以断定,铝含量偏离,是导致磁导率低、损耗高的原因。

对此,我们提出了解决措施:严格按照成分设计原则配料,及时跟踪监测,最终成分命中率达到100%,从而解决了因成分波动造成磁导率偏低,损耗偏高的问题。改进后的铁硅铝粉压制成磁环后的性能如表5所示。

表5 改进后的铁硅铝粉末压制成080磁环检测磁导率和损耗情况

备注:*正常性能要求为:磁导率120~130 (10kHz条件检测),损耗 小于600 mw/cm3(100kHz,1000Gs)

4 热处理工艺对磁导率和损耗的影响

为了消除铁硅铝磁粉芯的内应力,压制成型的磁粉芯必须进行热处理。通过退火热处理工艺还可以提高磁粉的纯度、降低粉体中的碳、氧和其他杂质的含量。Shokrollahi H[9-10]发现,球磨后退火粉末的磁损低于未经退火粉末的磁损,而经过球磨-退火-二次球磨-二次退火两步热处理粉末的磁损低于球磨后退火样品的磁损,同时经两步热处理的粉芯样品的有效磁导率最高。

图3为热处理温度对铁硅铝磁粉芯损耗的影响。开始加热时,热处理消除了磁粉芯在包覆压制过程中的残余应力,随着温度的升高,损耗下降的很快,当热处理温度控制在600-700°C时,残余应力消失,磁粉芯处于最佳状态,此时的损耗是最低的。随后又随着热处理温度的提高,损耗急剧上升,当温度超过710°C,热处理温度超过了环氧树脂的耐温能力,绝缘壁被侵蚀,电阻率迅速下降,损耗就增加。

图3 为热处理温度对铁硅铝磁粉芯损耗的影响

4 结论

针对铁硅铝粉末生产过程中出现性能异常的问题,对材料的化学成分、生产工艺、粒度和形貌等进行了系統分析,发现Al含量的波动是导致材料性能下降的主要原因。通过改进成分,获得了满足标准要求的产品。研究结果表明,化学成分对性能影响较大。铁铝合金是以铁和铝为主要成分的软磁材料,通过调节铝的含量,可以获得满足不同要求的软磁材料,三元Fe-Si-Al合金,在一个比较窄的成分范围(9.6% Si, 5.4% Al, 85% Fe)内可以获得优化的磁性能。此外,磁粉的形貌、粒度及配比等都会影响磁粉的磁性能,粉末粒度增大,Q值减小,粉末越细,流动性越差,磁导率越低,损耗升高。为了得到所需要的磁导率和恒磁导性,必须控制粉末的粒度和粒度分布。最后研究了热处理对铁硅铝磁芯软磁性能的影响,发现当热处理温度控制在600-700°C时,残余应力消失,磁粉芯处于最佳状态,此时的损耗是最低。

[1] Geoffroy O,Fratila L,Porteseil J L,et al.Modelling of magnetization mechanisms in nanocrytalline alloys:from theory to experiment [J].Revue Metallurgie,2003,12:1213-1225.

[2] 邱翠榕,汪厚值,顾华志等.机械合金化制备FeSiAl合金粉末的研究[J].中国粉体技术,2006,1:12-14.

[3] 陈美娜,罗仕莲,黄中越等.电感耦合等离子体原子发射光谱法测定铁硅铝中的铈[J].南方金属,2012,6:22-23.

[4] 郭云峰,李烈军,高吉祥.高性能软磁FeSiAl磁粉的制备及性能研究[J].冶金丛刊,2016,2:1-4.

[5] 姚中,虞维扬,姚丽姜.铁硅铝粉芯在功率因数校正电路上的应用[J].上海钢研,2004,(2):40-43.

[6] H.Shokrollahi,K.Janghorban.Soft magnetic composite materials (SMCs) [J].Journal of Materials Processing Technology,2007,189(1):1-12.

[7] 王红忠.特种磁粉芯的制备及性能研究.中南大学硕士学位论文2007,5:11.

[8] 刘仲武,钟喜春.软磁材料讲义,第六讲 “ 磁性材料基础”.

[9] Shokrollahi H,Janghorban K. Different annealing treatments for improvement of magnetic and electrical properties of soft magnetic composites[J]. J Magn Mater,2007,317:61.

[10]崔永飞,周娟等.磁粉芯的研究进展[J].材料导报:综述篇,2010年2月(上)第24卷第2期.

Improvement of the permeability and loss properties of 200 mesh FeSiAl powder-s of -125 product

GUO Yunfeng1, LIU Zhongwu2

(1. Guangdong iron and Steel Research Institute, Guangzhou 510640;2. South China University of Technology, Guangzhou 510641)

The soft magnetic properties of FeSiAl powders are closely related to the composition, particle size and process. This work aims to solve the problem of low permeability and high magnetic loss of ball milled -125 FeSiAl powders, encountered in factory production. A systematic investigation on the ball milling process, facility, particle size, powder morphology, oxygen content, and composition of the prepared powders indicates that the fluctuation of Al content is the main reason of the reduced properties. After composition modification, the performance of FeSiAl products inclding the permeability and magnetic loss have been improved. The effect of heat treatment on the magnetic core loss based on FeSiAl was also studied.

FeSiAl powder;permeability; magnetic loss

郭云峰(1976—),男,吉林长春人,工程硕士,高级工程师,现从事软磁材料研究。

TM271

A

1671-3818(2016)03-0050-04