钛-钢爆炸复合板的耐腐蚀性能研究*

韩小敏,王少刚,黄 燕

(南京航空航天大学材料科学与技术学院,江苏 南京 210016)

钛-钢爆炸复合板的耐腐蚀性能研究*

韩小敏,王少刚,黄 燕

(南京航空航天大学材料科学与技术学院,江苏 南京 210016)

采用爆炸焊接工艺制备了TA10/Q245R及TA10/Q345R两种钛-钢复合板。分别采用静态质量损失法、动电位极化曲线和交流阻抗谱测试方法,分析评价两种爆炸复合板在人工海水溶液中的耐腐蚀性能,并与基板、复板材料的耐蚀性能进行了对比。结果表明,在室温下的腐蚀介质中,TA10的平均腐蚀质量损失速率最小,为0.022 g/(m2·h),两种钛-钢复合板的平均腐蚀质量损失速率分别介于基板、复板之间。TA10/Q345R的质量损失速率低于TA10/Q245R,但在Q345R侧发生了明显的点蚀现象;电化学腐蚀测试结果表明,3种试样的自腐蚀电流分别为0.562,93.90和67.07 μA。两种钛-钢复合板的耐腐蚀性能略低于TA10,但仍具有较高的耐蚀性能,能满足实际工程结构对钛-钢复合板的耐蚀性能要求。

钛-钢复合板 爆炸焊接 静态质量损失法 动电位极化曲线 交流阻抗谱

钛及钛合金具有密度小、比强度高、耐腐蚀性和高低温性能好等优异的综合性能,是航空航天、石油化工及海洋工程等领域中重要的结构材料。在工业生产中,为了节约钛资源和降低产品的生产成本,对钛-钢复合板的需求越来越大。由于钛与钢之间在高温时会生成多种金属间化合物,因此采用常规的制备方法进行复合难度较大。采用爆炸焊接工艺制备的钛-钢复合板,其复层钛板具有良好的耐腐蚀性,基层钢板具有高强度,以及具有良好的抗疲劳和耐压性,使产品的制造成本大幅度降低,钛-钢复合板已成为现代化学工业和压力容器中应用广泛的结构材料[1-2]。

在实际应用中,金属腐蚀是设备及其结构件常见的失效形式之一,由此造成的经济损失约占国民生产总值的1%~4%。其中,大约25%可通过采取有效的防腐蚀措施来加以避免。因此,有必要对钛-钢爆炸复合板的耐腐蚀性能进行研究。依据实际调研及文献查询[3-5],目前,国内外有关钛-钢复合板的研究主要集中在爆炸焊接工艺参数、复合板界面的微观结构和性能及后续热处理工艺研究等方面,且钛-钢复合板的复板选择主要为工业纯钛。通常纯钛的强度会随着温度的升高而降低,当温度超过250 ℃时,其抗拉强度减小一半。用此类复合板作为结构材料时,在超过200 ℃的温度下工作不够安全。采用TA10钛合金作为复板制备的复合板不仅可提高其高温力学性能,而且对低pH值氯化物或弱还原性酸具有良好的抗缝隙腐蚀性能,其耐蚀性能显著优于纯钛[6]。目前,以TA10作为复板的钛-钢爆炸复合板在腐蚀方面的研究还未见有文献报道。由于爆炸焊接工艺过程复杂,影响因素众多,有可能影响到复合板的耐腐蚀性能,因此,对钛-钢复合板的耐腐蚀性能进行分析评价,以期为复合板在实际生产中应用提供参考。

1 实验材料与方法

试验母材为以TA10钛合金作为复板,以压力容器广泛使用的Q345R及Q245R低合金高强度钢作为基板,采用爆炸焊接技术制备两种钛-钢复合板。复板和基板的化学成分分别见表1和表2。分别采用静态质量损失法测定钛-钢爆炸复合板在人工海水中的腐蚀质量损失速率;采用电化学腐蚀测试方法测定钛-钢爆炸复合板的动电位极化曲线和交流阻抗谱,并与TA10复板的耐蚀性能进行对比分析。具体的实验方法及步骤如下:

表1 TA10钛合金的化学成分 w,%

表2 Q245R及Q345R钢的化学成分 w,%

(1)静态质量损失法:分别制备成尺寸规格为10 mm×10 mm×13 mm的TA10/Q345R复合板试样、10 mm×10 mm×15 mm的TA10/Q245R复合板试样、10 mm×10 mm×3 mm的TA10试样、10 mm×10 mm×10 mm的Q345R试样、10 mm×10 mm×12 mm的Q245R试样,然后在室温条件下,分别将试样放入人工海水中浸泡,人工海水的化学成分配比为:H2O(100 mL)+MgSO4(0.33 g)+MgCl2(0.23 g)+NaCl(2.67 g)。每隔3 d测试各试样的质量损失,通过质量损失的情况来分析比较其耐腐蚀性能。

(2)动电位极化曲线:分别截取TA10钛合金、爆炸焊接后获得的两种复合板的焊缝金属腐蚀试样作为工作电极。在试样的背面用导电胶将其与铜丝导线连接,保持测试面面积为10 mm×10 mm,其余各面用A/B胶密封起来,如图1所示。对腐蚀试样的测试面分别进行砂纸打磨、抛光和清洁处理。利用CHI660D型电化学工作站分别测定3种试样的Tafel曲线。电极系统采用3电极体系,饱和汞电极为参比电极,铂电极为辅助电极,测试试样为工作电极。以配置的人工海水作为导电介质溶液,测试在室温下进行。在测试之前,先将试样在溶液中浸泡40 min,使系统稳定,然后分别测试各试样的动电位极化曲线,试验中的扫描速率为0.001 V/s。

图1 电化学腐蚀试样

(3)电化学阻抗谱:对进行电化学动电位极化曲线测试后的试样进行超声清洗,以得到清洁的试样测试面,然后对其进行电化学阻抗谱测量。在测试之前,先将清洁后的试样在腐蚀介质中浸泡40 min,使开路电位稳定。电化学阻抗谱试验中采用的参数为:施加交流正弦信号,幅值为5 mV,扫描速率为0.01 V/s,扫描频率为105~10-2Hz。分别记录试验数据并分析,以得到各试样的Nyquist图和Bode图。

2 结果与分析

2.1 质量损失腐蚀速率

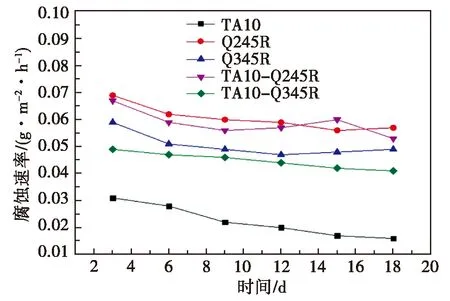

图2 试样的质量损失腐蚀速率

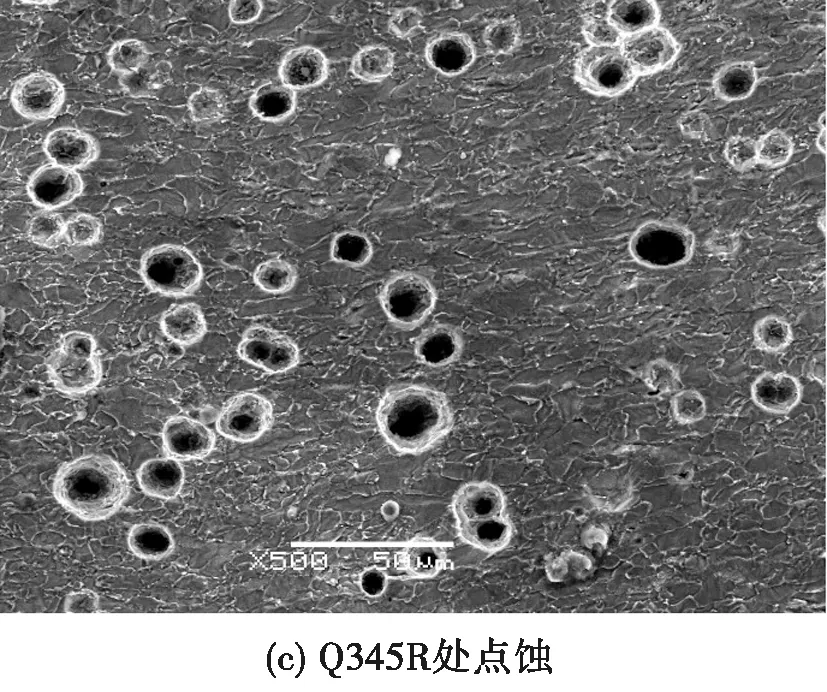

从图2中可以明显看出,在室温条件下,各试样的平均腐蚀速率的大小为:TA10 图3为各试样浸泡18 d后的表面形貌照片。从图3(a)中可以看出,TA10的耐腐蚀性良好,没有产生明显的孔蚀及应力腐蚀等;在图3(b)和图3(d)中上侧均为TA10,下侧为钢。可以看出,在两种复合板的钢侧均发生了相对严重的腐蚀,这主要是由于钛和铁之间存在电负性差,导致形成原电池效应。钛由于电极电位较低成为阴极受到保护,而钢则作为阳极受到腐蚀。虽然Q345R的腐蚀速率相比于Q245R的较低,但是从图3(c)中可以看出Q345R侧发生了明显的点蚀。这主要是由于人工海水中Cl-半径较小,穿透能力较强,并且能够被金属表面吸附;Cl-的存在会破坏钢表面氧化膜的形成,随着腐蚀的进行,自催化效应进一步加速了孔内铁的溶解,从而形成了点蚀,文献[9]中得到了类似的研究结果。 图3 试样在浸泡18 d后的腐蚀形貌 2.2 极化曲线 通过动电位极化曲线测试,可以判断电极极化过程的特征,从而确定可能发生的电极反应、影响腐蚀的因素和腐蚀机理等。测得TA10及两种钛-钢复合板在人工海水中的极化曲线如图4所示,表3为计算得出的各自的自腐蚀电流和自腐蚀电位。 图4 TA10及两种钛-钢复合板的动电位极化曲线 腐蚀试样TA10TA10/Q245RTA10/Q345R自腐蚀电位/V-0.085-0.497-0.482自腐蚀电流/μA0.56293.9067.07 由图4中可见,各试样在发生自腐蚀之前,首先进行的是阴极的析氢反应,生成的腐蚀产物对试样表面有一定的保护作用。由于阴极过程主要由溶解氧的扩散过程控制[10],腐蚀产物的形成阻碍溶解氧向金属内部扩散,使阴极过程受到限制,表现为其电流密度逐渐下降;由于人工海水中的Cl-半径较小,而具有很强的穿透性,造成腐蚀产物破坏,当试样发生自腐蚀时,电流密度急剧上升,一旦有新的腐蚀产物形成并对试样形成保护时,其腐蚀电流将趋于平稳。通常,材料的腐蚀电流越小,腐蚀电位越高,其耐腐蚀性能越强。由表3中的数据可知,TA10的耐腐蚀性最好,TA10/Q245R的耐腐蚀性相对最差;上述测试结果与静态质量损失法的测试结果相一致。 2.3 电化学阻抗谱 电化学阻抗谱是一种以小振幅的正弦波电位为扰动信号的测量方法,它通过测得宽频率范围的阻抗谱来研究电极系统,从而得到更多关于电极界面结构等方面的信息。图5、图6分别为测得各试样在人工海水中的电化学交流阻抗复平面(Nyquist)图和Bode图。从图5中可以看出,各试样在测试频率范围内均为单容抗弧,对应于电极表面腐蚀产物的电阻和电容。而两种复合板的Nyquist图由于频率弥散效应的影响,其容抗弧均表现为一个近似的半圆,这表明试样腐蚀主要由电荷的传递步骤所决定。容抗弧半径通常表示试样在腐蚀电位条件下,电荷从电极的表面迁移到介质表面的难易程度。容抗弧半径值越大,则表示电荷迁移越困难。也就是说容抗弧的半径越大,材料的耐腐性性能越好。可以看出,3种试样的容抗弧半径大小为:TA10>TA10/Q345R复合板>TA10/Q245R复合板。说明TA10的耐腐蚀性能好于TA10/Q345R复合板,TA10/Q245R的耐腐蚀性能相对较差。这是由于TA10表面在人工海水中会快速形成致密的氧化膜,阻碍腐蚀的进一步发生。 图6为测得各试样在人工海水中的Bode图。从图中可以看出,TA10在各频率段的值均略大,值越大,说明试样TA10表面钝化膜对电荷迁移的阻力越大,其耐腐蚀性能越强。在中低频区域(10-2~1 Hz),TA10/Q345R爆炸复合板的均高于TA10/Q245R,而在中高频区域,两者相差不大。表明TA10/Q345R的耐腐蚀性要略优于TA10/Q245R,分析测试结果与前述的静态质量损失法及动电位极化曲线测试相一致。虽然两种钛-钢复合板的耐蚀性较TA10的有所降低,但降低幅度不大,在试验条件下仍然表现出较高的耐腐蚀性能,能够满足实际工程应用对复合板耐蚀性能的要求。 图5 试样在人工海水中的Nyquist图 图6 试样在人工海水中的Bode图 (1)在室温条件下的人工海水中,通过静态质量损失法测得的各试样的平均质量损失腐蚀速率大小为:TA10 (2)动电位极化曲线测得TA10,TA10/Q245R和TA10/Q345R的腐蚀电流分别为0.562,93.90及67.07 μA。电化学交流阻抗谱试验进一步证实TA10的耐腐蚀最好,TA10/Q345R次之,TA10/Q245R相对较差。两种钛-钢复合板较TA10的耐蚀性有所降低,但降低幅度不大,在试验条件下仍然表现出较高的耐腐蚀性能,能够满足实际工程应用对复合板耐腐蚀性能的要求。 [1] 郑远谋.爆炸焊接和金属复合材料及其工程应用[M].长沙:中南大学出版社,2002:179. [2] 王耀华.金属板材爆炸焊接研究与实践[M].北京:国防工业出版社,2007:174. [3] Jiang H T,Yan X Q,Liu J X,et al.Effect of heat treatment on microstructure and mechanical property of Ti-steel explosive-rolling clad plate[J].Transactions of Nonferrous Metals Society of China,2014,24(3):697-704. [4] Rao N V,Reddy G M,Nagarjuna S.Structure and properties of explosive clad HSLA steel with titanium[J].Transactions of the Indian Institute of Metals,2014,67(1):67-77. [5] Maliutina I N,Bataev A A,Bataev I A,et al.Explosive welding of titanium with stainless steel using Bronze-Tantalum as interlayer[C].Strategic Technology(IFOST),9th International Forum on.IEEE,2014:436-439. [6] 黄伯云,李成功,石力开,等.中国材料工程大典(第4卷)[M].北京:化学工业出版社,2005:533. [7] 杨东,郭金明.钛合金的腐蚀机理及耐蚀钛合金的发展现状[J].钛工业进展,2011,28(2):4-7. [8] 刘贵立.递归法研究钛合金应力腐蚀机理[J].金属学报,2007,43(3):249-253. [9] 史艳华,梁平,王玉安,等.Q235和Q345钢在模拟海水中的腐蚀行为[J].辽宁石油化工大学学报,2013,33(1):5-8. [10] 邹妍,郑莹莹,王燕华,等.低碳钢在海水中的阴极电化学行为[J].金属学报,2010,46(1):123-128. (编辑 王维宗) Study on Corrosion Resistance of Titanium-Steel Composite Plates With Explosive Welding HanXiaomin,WangShaogang,HuangYan (CollegeofMaterialScienceandTechnologyofNanjingUniversityofAeronauticsandAstronautics,Nanjing210016,China) Two types of composite plates i.e.TA10/Q245R and TA10/Q345R,are prepared by explosive welding respectively.The corrosion resistance of the two composite plates in artificial seawater is investigated by static weight loss method,dynamic potential polarization curve and electrochemical impedance spectroscopy (EIS) method respectively,and it is compared with that of base plate and flyer plate.The results show that,under the conditions of corrosion?solution at ambient temperature,the average weight loss rate of TA10 is 0.022 g/m2·h,which is the lowest.The average weight loss rate of two types of Titanium-Steel composite plates is between the base plate and flyer plate.The weight loss rate of TA10/Q345R is lower than that of TA10/Q245R composite plates,but pitting corrosion phenomenon exists obviously at the side of Q345R.The results of electrochemical tests show that,the self-corrosion current of three samples are 0.562μA,93.90μA and 67.07μA.The corrosion resistance of two types of Titanium-Steel composite plates is slightly lower than that of TA10.Both of the two composite plates have higher corrosion resistance,and it can meet the requirements of corrosion resistance for engineering application. titanium-steel composite plate,explosive welding,static weight loss method,dynamic potential polarization curve,electrochemical impedance spectroscopy 2015-09-14;修改稿收到日期:2016-01-25。 韩小敏(1990-),在读硕士,主要从事异种金属的焊接工艺研究。E-mail:384215158@qq.com 江苏高校优势学科建设工程资助项目

3 结 论